I Изобретение относится к литейному про- IJSBOACTBV, в частности к конструкциям мафии литья под давлением с горизонтальной х|олодиой камерой прессования.

Цель изобретения - повышение произ- фдительности машины литья под давлением И коэффициента использования жидкого |leтaллa.

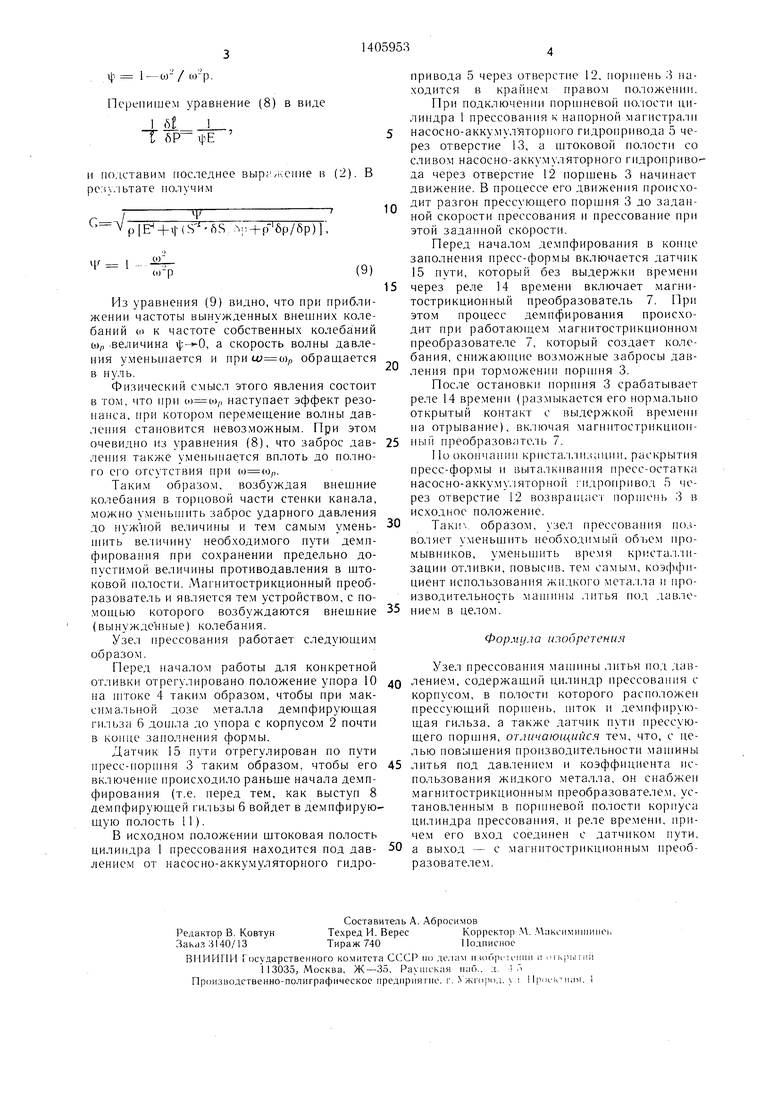

На чертеже представлена блок-схема узла

рессования машины литья под давлением.

Узел прессования включает ци. шндр 1 прессования с корпусом 2, поршнем 3 и пгго- ком 4, поршневая и штоковая полости которого связаны с насосно-акку.муляторным идроириводом 5, демпфируюшей гильзой 6 и магнитострикционны.м преобразователем 7, установленным в торцовой части поршневой олости корпуса .цилиндра 1 прессования. Демпфируюпдая гильза 6 выполнена с высту- гами 8 и 9 на наружной и внутренней оверхностях концентрично штоку 4 и с зазо- ом между выступом 8 на своей наружной I оверхности и внутренней поверхностью корпуса 2 цилиндра 1 прессования. j На штоке 4 установлен с возможностью |)егулирования положения вдоль оси цилинд- ра 1 прессования и взаимодействия с выступом 9 на внутренней поверхности гиль- ;ibi упор 10. В корпусе 2 со стороны штока 4 выполнена кольцевая демпфирующая полость 11, взаимодействующая с выступом 8 и соединенная с насосно-акку- муляторным гидроприводом 5 через отверс- ие 12. Поршневая полость корпуса 2 соединена с насосно-аккумуляторным гидроприво- jiOM 5 через отверстие 13.

Магнитострикционный преобразователь соединен через нормально открытый кон- такт реле 14 времени с выдержкой вре.ме- (ж на открывание с датчиком 15 пути прессующего поршня 3.

Магнитострикционный преобразователь, установленный в поршневой полости корпуса цилиндра прессования, предназначен для создания колебаний в корпусе цилиндра прессования. Взаимодействие колебаний, создаваемых магнитострикционным преобразователем, с собственными колебаниями стенки корпуса цилиндра прессования приводит |К уменьшению заброса давления при тор- :можении прессующего поршня. Благодаря этому при сохранении допустимой величины :противодавления в штоковой полости путь демпфирования прессующего поршня уменьшается. Это приводит к уменьшению об ъемов фомывников, соответствующему уменьп1е- нию их сечений, и, как следствие, уменьшению времени кристаллизации, повын1ени1о производительности машины литья под давлением и коэффициента исио.тьзоваиия жидкого металла в целом.

Уравнение сохранения массы при переменной длине канала и уравнейие сохранения количества движения;

6pSg,.6G ,. SW Й1 fix 61

и,

1-де t - время;

X координата вдоль направления

движения поршня;

р, Р, W -соответственно плотность, давление и скорость течения рабочей жидкости;

,S-расход рабочей жидкости; Е, S, rii -соответственно, длина, площадь поперечного сечения и гидравли- лический периметр канала; т« - касательное напряжение трения. При стандартном переходе от дивергент- н;)1х ,:1а(1епий (1) к характеристичес- кил) м(|. 1 , что скорость распространения 1«).,1 давлении

1 )SF,.-05 г rl 6F I 1 6S I 1 бр,1(15,г,

р f rbsiHTjplj 2

В области упругой деформации в соответствии с законом Гука имеем

1 , Т5Р. Т

(3)

где Е - модуль упругости торцовой стенки

канала.

Если в торцово.м сечении канала наложить внешние колебания (напри , -. магни- Т1 трикционный преобразователь). : юпол- ьительный препарат давления Р, иГл слов- ленный действием сил инерции матери;;ла торцовой стенки, онределяется выражением

(41

S6P. m,-,

где т, - масса вибрирующей торцовой стенки канала.

Применительно к гармоническим колебаниям с частотой to

(VE/fit- -or fif. Представляя последнее выражение в (4)

получим

6Р„ -6.

С5)

(О

ПольпоШ перенад давления

бР 6Р,+6Р„. Подставляя бРу из (3) ибРи.из (5) в уравнение (6) ПОЛУЧИМ

(l--JIl tSE

)6t

(/

бР -f (l w-/co-p)6t г|;|б1

(8)

где сор 5Е/тД) - частота собственных колебаний торцовой стенки канала (резонансная частота;

l|i 1to / .

Перепишем уравнение (8) в виде

1 б1L

Т бр-

и подставим последнее выр; / ре:г .,1ьтате получим

(спие в

м р

Из уравнения (9) видно, что при приближении частоты вынужденных внешних колебаний (11 к частоте собственных колебаний ш,, .величина , а скорость волны давления уменылается и при )p обрашается в нуль.

Физический смысл этого явления состоит в том, что при o)to,, наступает эффект резонанса, при котором перемещение волны давления становится невозможным. При этом очевидно из уравнения (8), что заброс дав- ления также уме11ьп1ается вплоть до полного его отсутствия при ,,.

Таким образом, возбуждая впешние колебания в торцовой части стенки канала, можно уменьшить заброс ударного давления до нужной величины и тем самым умень- П1ить ве. шчину пеобходи.мого пути демпфирования при сохрапении предельно до- нусти.мой величины противодавления в што- ковой полости. Л агпитострикционный преобразователь и является тем устройством,с помощью которого возбуждаются внещние (вынужденные) колебания.

Узел прессования работает следующим образом.

Перед началом работы для конкретной отливки отрегулировано положение упора 10 на Н1токе 4 таки.м образом, чтобы при максимальной дозе металла демпфирующая гильза 6 дон1ла до упора с корпусом 2 почти в конце заполнения формы.

Датчик 15 пути отрегулирован по пути нресс-г1орн1ня 3 таким образом, чтобы его включение происходило раньше начала демпфирования (т.е. перед тем, как выступ 8 демпфирующей гильзы 6 войдет в демпфирующую полость 11).

В исходном положении штоковая полость цилиндра 1 прессования находится под давлением от насоспо-аккумуляторного гидро

10

15

20

30

25

35

40

45

50

привода 5 через отверстие 12, пори1ень , находится в крайнем правом положепии.

При подключении поршневой полости цилиндра 1 прессования к напорной магистрали насосно-аккумул яторного гидропривода 5 через отверстие 13, а штоковой полости со сливом насосно-аккумуляторного гидропривода через отверстие 12 поршень 3 начинает движение. В процессе его движения происходит разгон прессующего поршня 3 до заданной скорости прессования и прессование при этой заданной скорости.

Перед началом демпфирования в конце заполнения пресс-формы включается датчик 15 пути, который без выдержки времени через реле 14 времени включает магни- тострикционный преобразователь 7. При этом процесс демпфирования происходит при работающем магнитоетрикционном преобразователе 7, который создает колебания, снижаюпше воз.можные забросы давления при торможении пор1ння 3.

После остановки порпшя 3 срабатывает реле 14 времени (размыкается его нормально открытый контакт с выдержкой времени на отрывание), включая магнитострикцион- ный преобразовате, 1Ь 7.

11о окончании криста. ыизгщии, раскрытия пресс-формы и выталкивания niiecc-остатка насосно-аккуму,1яторной гидропривод 5 через отверстие 12 возвращает порн1ень 3 в исходное положение.

Taки. образом, узел прессовапия позволяет уменьшить необходимый объем нро- мывников, уменьшить время криста.чли- зации отливки, повысив, тем самым, коэф1 1и- циент использования жидкого мета.:|ла и производительность машины литья под давлением в целом.

Формула изобретения

Узел прессования .1ан1ины литья под давлением, содержащий цилиндр прессования с корпусом, в полости которого расположен прессующий поршень, шток п демпфирч Ю- щая гильза, а также датчик пути прессующего поршня, отличающийся тем, что, с целью повышения производите,1ьности манжны литья под давлением и коэффициента использования жидкого металла, он снабжен магнитострикционным преобразователе.м, установленным в порн1невой полости корпуса цилиндра прессования, и реле времени, причем его вход соединен с датчиком пути, а выход - с магнитострикционным преобразователем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел прессования машины литья под давлением | 1981 |

|

SU984659A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1013094A1 |

| Гидропривод мобильной машины | 1988 |

|

SU1643810A1 |

| Механизм поворота колонны стрелового манипулятора | 2015 |

|

RU2610848C1 |

| Механизм прессования машин литья под давлением | 1980 |

|

SU933227A1 |

| Узел прессования машины литья под давлением | 1980 |

|

SU900965A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ РУЛОНОВ ПОЛОСЫ ПРИ СНЯТИИ С БАРАБАНА МОТАЛКИ | 2004 |

|

RU2268803C1 |

| Ручной клепальный пресс | 1979 |

|

SU948524A1 |

| ГИДРОПРИВОД ЛЕТУЧИХ КАЧАЮЩИХСЯ НОЖНИЦ | 1998 |

|

RU2134194C1 |

Изобретение предназначено для использования в литейном производстве в конструкциях машин литья под давлением с горизонтальной камерой прессования. Цель изобретения - повышение производительности машины литья под давлением и коэффициента использования жидкого металла. Для этого узел прессования снабжен магнитострикционным преобразователем 7, установленным в торцовой части полости корпуса цилиндра 1 прессования, и реле 14 времени, вход которого соединен с датчиком 15 пути, а выход - с преобразователем 7. 15 При подключении поршневой полости цилиндра 1 прессования к напорной магистрали насосно-аккумуляторного гидропривода 5 через отверстие 13, а штоковой полости со сливом гидропривода 5 через отверстие 12 поршень 3 приходит в движение. Осуществляется его разгон до заданной скорости и запрессовка при этой скорости жидкого металла в полость формы. В конце заполнения формы жидким металлом поршень 3 резко тормозится за счет перекрытия сливного отверстия 12 выступом 8 демпфирующей гильзы 6. При этом датчик 15 пути через реле 14 времени включает преобразователь 7, который создает колебания в корпусе цилиндра 1 прессования. Взаимодействие этих колебаний с собственными колебаниями узла прессования уменьшает величину заброса ударного дав.мения при торможении поршня. Благодаря этому при сохранении допустимой величины противодавления в ц токовой полости путь торможения поршня уменьшается. Пос.педнее позволяет уменьшить необходимый об ьем промывников и время кристаллизации. 1 ил. 7 S (Л 4 О сд со ел ОО /

| Узел прессования машины литья под давлением | 1981 |

|

SU984659A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-30—Публикация

1987-01-23—Подача