(54) МЕХАНИЗМ ПРЕССОВАНИЯ МАШИН ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машины литья под давлением | 1980 |

|

SU908509A1 |

| Механизм прессования для машин литья под давлением | 1974 |

|

SU478683A1 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Механизм прессования машины литьяпОд дАВлЕНиЕМ | 1978 |

|

SU818745A1 |

| Механизм прессования машины литья под давлением | 1980 |

|

SU891213A1 |

| Система управления механизмом прессования в машинах литья под давлением | 1973 |

|

SU445520A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1026945A1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU784984A1 |

| Гидравлический пресс | 1973 |

|

SU440274A1 |

I

Изобретение относится к литейному

производству и может быть испольао)эано|

, -л

в машинах литья под давлением.

Известен механизм гфессования машин литья под давлением, содержащий цилиндр прессования с прессующим поршнем, мультипликатор, управляемый клапан слива из штоковой полости цилиндра : прессования управляемый обратный клапан, поршневая полость цилиндра управления которого соединена со штоковой полостью цилиндра прессования, клапаны второй и третьей фаз прессования с электрогидравлическими золотниками управления, установленный на магистрали, соединяющей пневмогидравлический аккумулятор через управляемый обратный клапан с поршневой полостью цилиндра прессования, гидравлический распределитель, систему управлен|ся, при этом клапаны, управляющие фазами прессования, снабжены АО- пирными устройствами с сервоприводами, позволяющими изменять скорости прессоваяняг и время нарастания давлен{б подпрессовки по зада1гаому закону

Однако известный механизм прессования не может обеспечить безударное торможение прессующего поршня в конце заполнения пресс-формы металлом из-за инерцисиности сервопривода. При больших скоростях Прессования в прессформе после ее заполнения металлом возникает значительное пиковое давление из-за резкой остановки прессующего поршня, что может привести к раскрытию пресс-4 ормы и ограничивает номенклатуру отливок, изготавливаемых на машине.

Целью изобретения явпяется увеличение скорости прессования путем обеспечения торможения прессующего поршня в конце заполнения пресс-формы металлом.

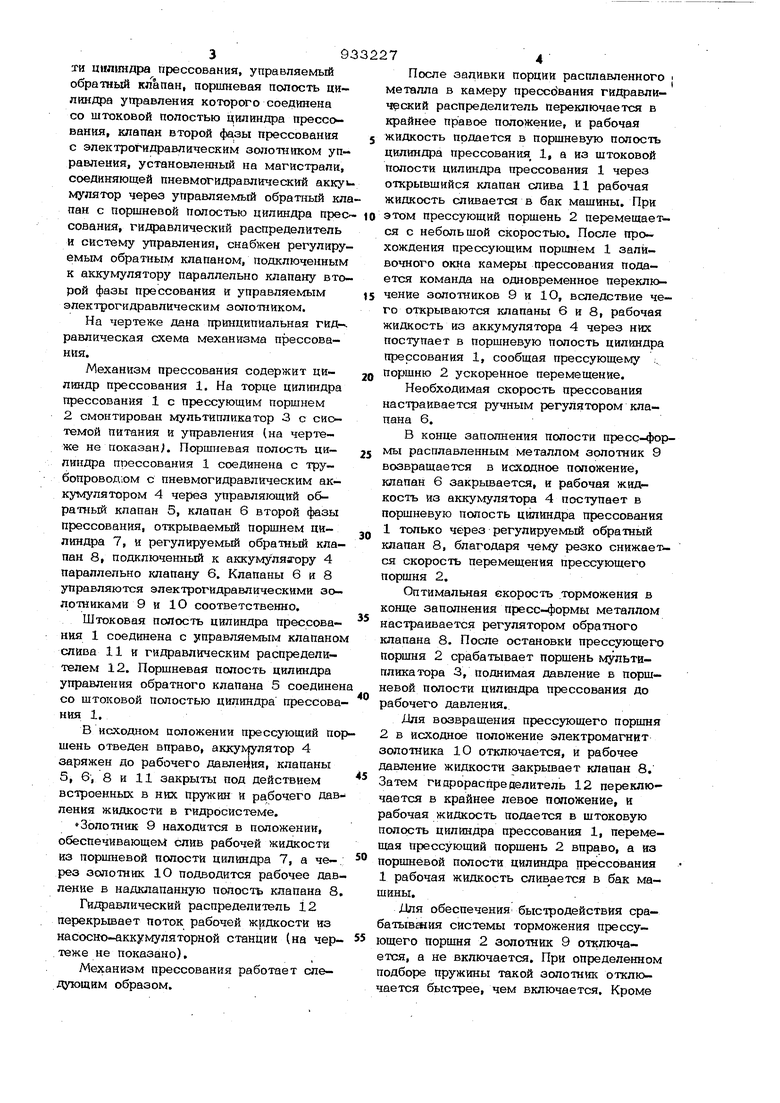

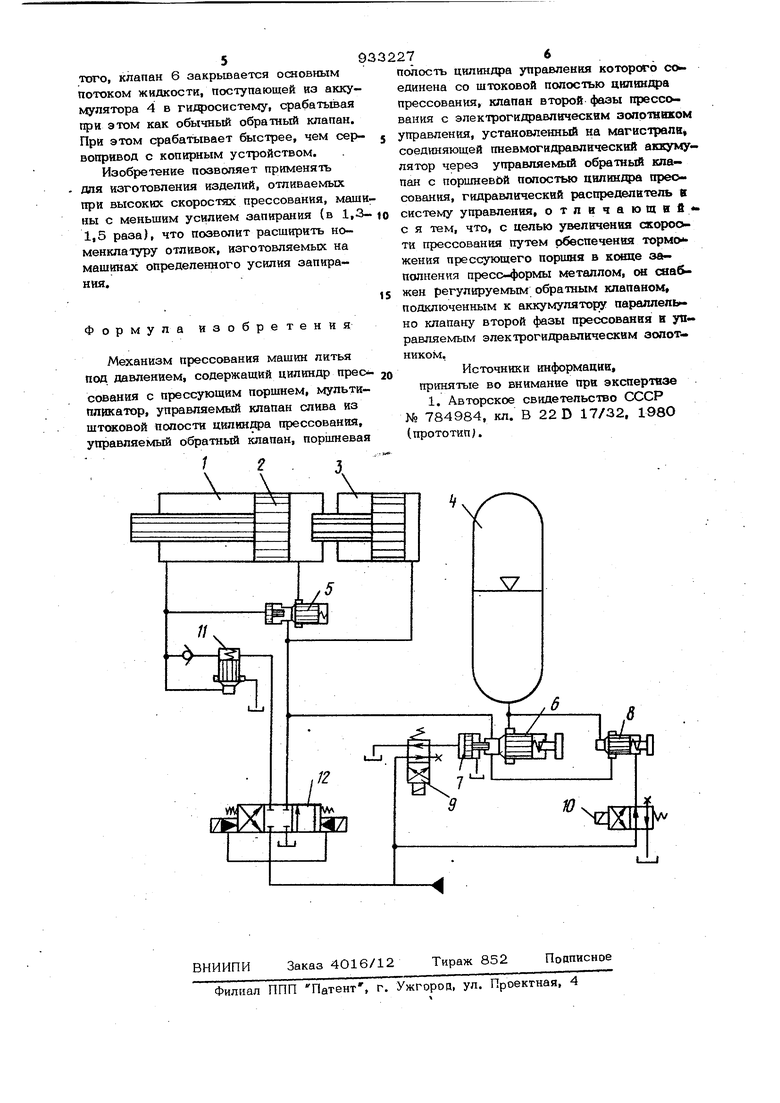

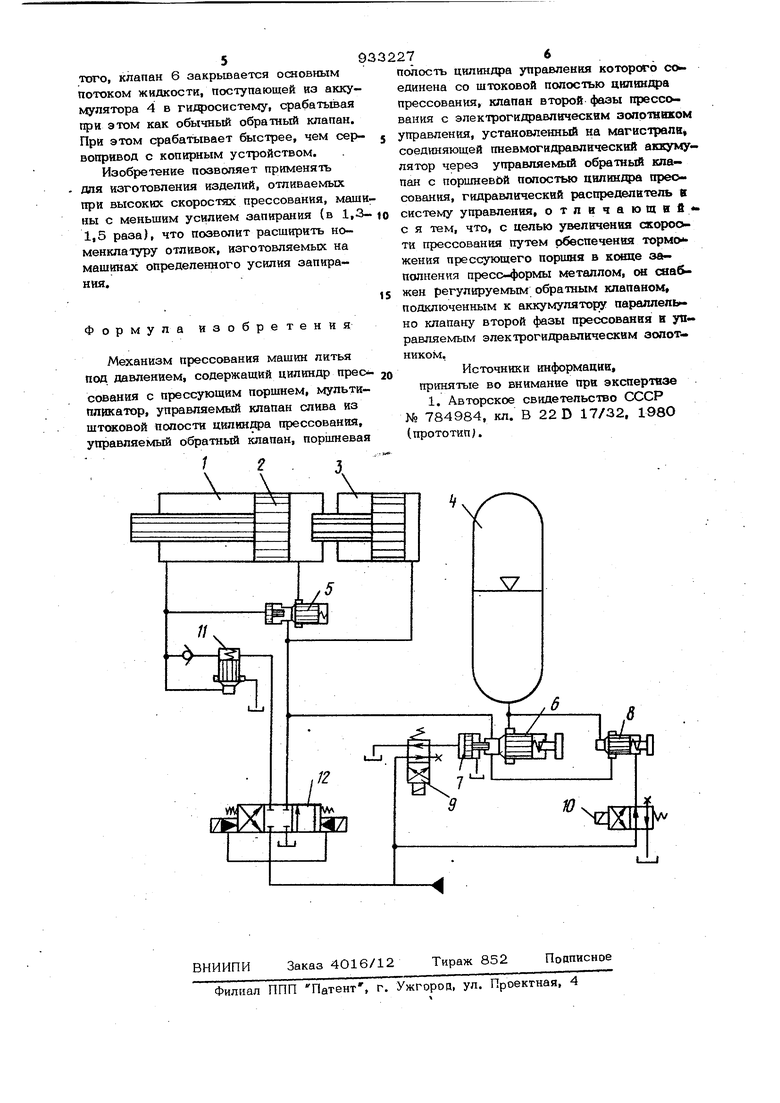

Цель достигается IBM, что механизм прессования машины литья под давлением, содержащий цилиндр прессования с прессующим поршнем, мультипликатор, управляемый клапан слива из штоковой полостн иил1гадрв прессования, управляемый обратный клапан, поршневая полость цилиндра управления которого соединена со штоковой полостью цилиндра прессования, клапан второй прессования с электрогидравлическим золотником управления, установленный на магистрали, соедин-яющей пневмогидравлический акку мулятор через управляемый обратный кл пан с поршневой полостью цилиндра прео сования, гидравлический распределитель и систему управления, снабжен регулиру емым обратным клапаном, подключенным к аккумулятору параллельно клапану вто рой фазы прессования и управляемым электрогидравлическим золотником. На чертеже дана принципиальная гидравлическая схема механизма прессования. Механизм прессования содержит цилиндр прессования 1. На торце цилиндра прессования 1 с прессующим поршнем 2 смонтирован мультипликатор 3 с системой питания и управления (на чертеже не показан;. Поршневая полость цилиндра прессования 1 соединена с трубопроводюм с пневмогидравлическим аккумулятором 4 через управляющий обратный клапан 5, клапан 6 второй фазы прессования, открываемый поршнем цилиндра 7, и регулируемый обратный клапан 8, подключенный к аккумулятору 4 параллельно клапану 6. Клапаны 6 и 8 управляются электрогидравлическими золотниками 9 и Ю соответственно. Штоковая полость цилиндра прессования 1 соединена с управляемым клапаном слива Ни гидравлическим распределителем 12. Поршневая полость цилиндра управления обратного клапана 5 соедине со штоковой полостью цилиндра прессова ния 1. В исходном положении прессующий по шень отведен вправо, аккул улятор 4 заряжен до рабочего давления, клапаны 5, 6, 8 и 11 закрыты под действием встроенных в них прунсин и рабочего дав ления жидкости в гидросистеме. Золотаик 9 находится в положении, обеспечивающем слив рабочей жидкости из поршневой полости цилиндра 7, а через золотник Ю подводится рабочее дав ление в надклапанную полость клапана 8 Гидравлический распределитель 12 перекрьшает поток рабочей жидкости из насосно-аккумуляторной станции (на чер теже не показано). Механизм прессования работает следующим образом. После запивки порции расплавленного металла в камеру прессбвания гидравлиЧ9СКИЙ распределитель переключается в крайнее правое положение, и рабочая жидкость подается в поршневую полость цилиндра прессования 1, а из штоковой полости цилиндра прессования 1 через открывшийся клапан слива 11 рабочая жидкость сливается в бак машины. При этом прессующий поршень 2 перемещается с небольшой скоростью. После прохождения прессующим поршнем 1 заливочного окна камеры прессования подается команда на одновременное переключение золотников 9 и Ю, вследствие чего открываются клапаны 6 и 8, рабочая жидкость из аккумулятора 4 через них поступает в поршневую полость цилиндра прессования 1, сообщая прессующему , поршню 2 ускоренное перемещение. Необходимая скорость прессования настраивается ручным регулятором клапана 6. В конце заполнения полости пресс-формы расплавленным металлом золотник 9 возвращается в исходное положение, клапан 6 закрьшается, и рабочая жидкость из аккумулятора 4 поступает в поршневую полость цилиндра прессования 1только через регулируемый обратный клапан 8, благодаря чему резко снижается скорость перемещения прессующего поршня 2. Оптимальная скорость .торможения в конце заполнения пресс-формы металлом настраивается регулятором обратного клапана 8. После остановки прессующего Поршня 2 срабатывает поршень мультипликатора 3, поднимая давление в поршневой полости цилиндра прессования до рабочего давления.. Для возвращения прессующего поршня 2в исходное положение электромагнит золотника 10 отключается, и рабочее давление жидкости закрывает клапан 8. Затем гиарораспре делитель 12 переключается в крайнее левое положение, и рабочая жидкость подается в штоковую полость цилиндра прессования 1, перемещая прессующий поршень 2 вправо, а из Поршневой полости цилиндра прессования 1 рабочая жидкость слив ается в бак машины. -lля обеспечения быстродействия ера- батывшия системы торможения прессующего поршня 2 золотник 9 отключается, а не включается. При определенном подборе пружины такой золотник отключается быстрее, чем включается. Кроме

Авторы

Даты

1982-06-07—Публикация

1980-11-17—Подача