ш (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырья для производства нефтяного электродного кокса | 1980 |

|

SU863617A1 |

| Способ получения сырья для сажи и кокса | 1978 |

|

SU857227A1 |

| Способ получения сырья для производства сажи и кокса | 1976 |

|

SU600165A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2099389C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2007 |

|

RU2331663C1 |

| Способ получения малосернистого нефтяного кокса | 1986 |

|

SU1456447A1 |

| Способ получения кокса из нефтяных остатков | 1986 |

|

SU1447835A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| Способ получения котельного топлива | 1978 |

|

SU747882A1 |

| Способ получения связующего для брикетирования углей | 1985 |

|

SU1294814A1 |

Изобретение относится к способу получения нефтяного кокса и обеспечивает уменьшение содержания серы в коксе. Тяжёлый дистиллят от одного процесса в отдельности подвергают термическому крекингу, продукт крекинга перегоняют, остаток от перегонки, выкипающий вьше 370-500 С, коксуют. 2 табл.

4

СП)

.Р) N(

10

11406144

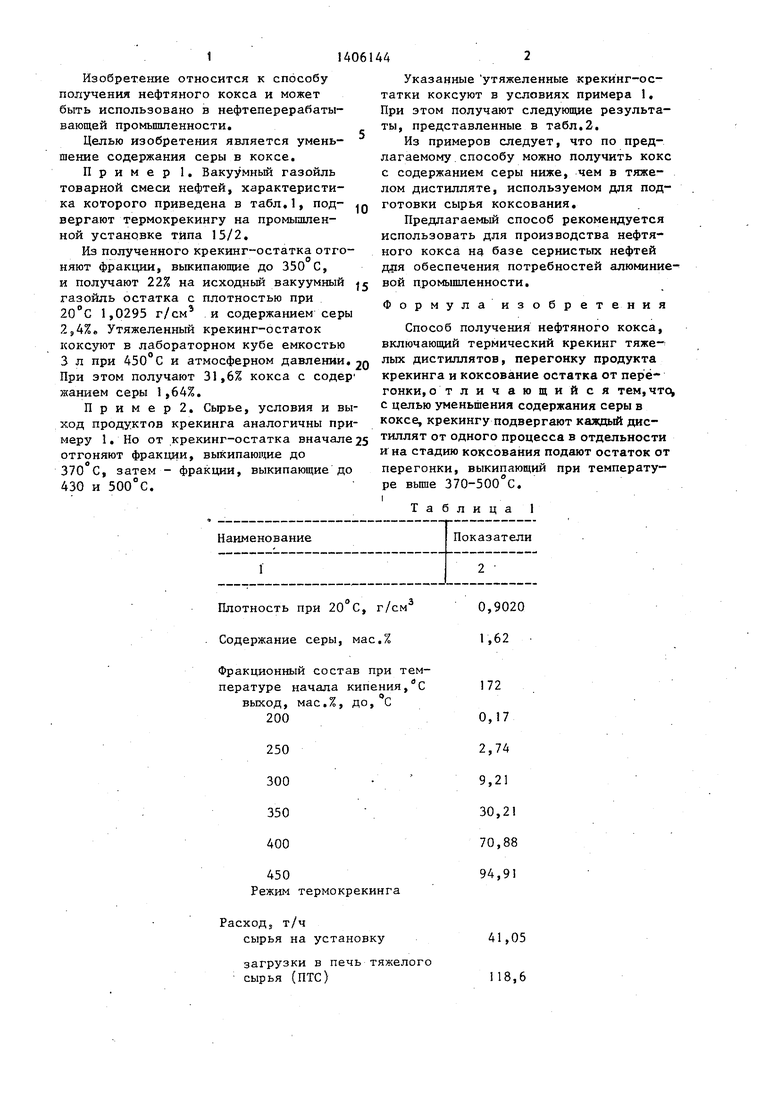

Изобретение относится к способу получения нефтяного кокса и может быть использовано в нефтеперерабатывающей промьшшенности.

Целью изобретения является уменьшение содержания серы в коксе.

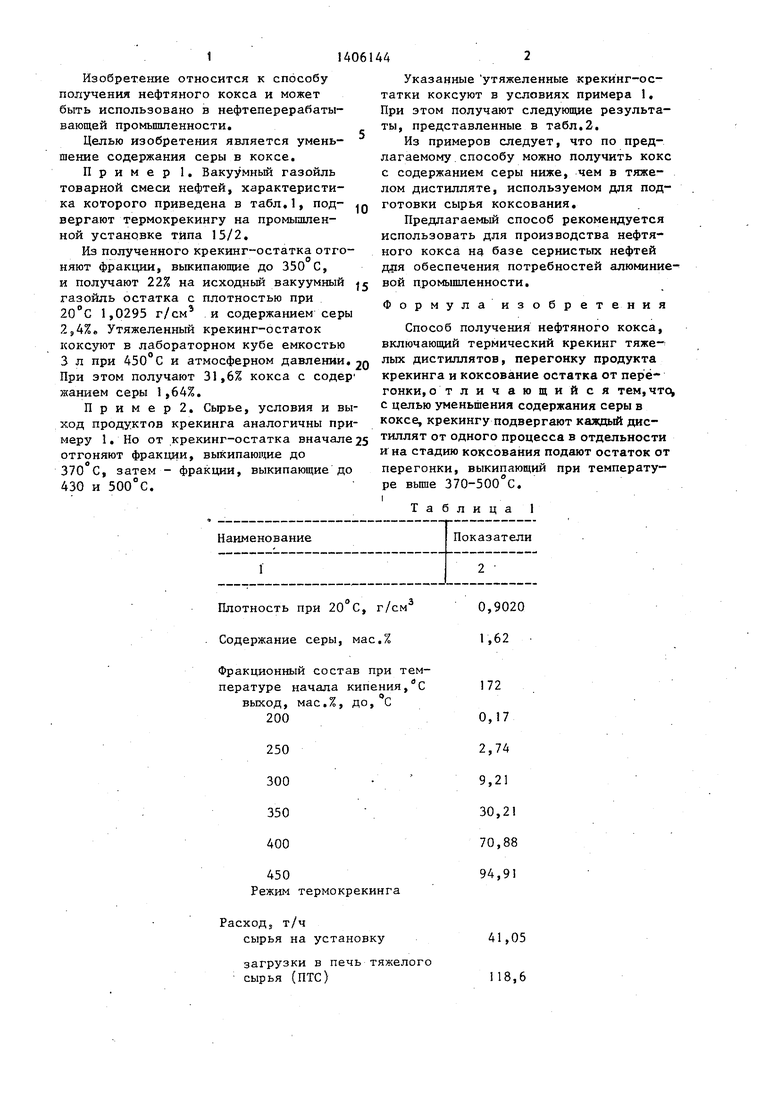

Пример 1. Вакуумньй газойль товарной смеси нефтей, характеристика которого приведена в табл,1, подвергают термокрекингу на промышленной установке типа 15/2,

Из полученного крекинг-остатка отгоняют фракции, выкипающие до 350 С, и получают 22% на исходный вакуумный j вой промышленности, газойль остатка с плотностью при 20°С 1,0295 г/см и содержанием серы 2,4% Утяжеленный крекинг-остаток коксуют в лабораторном кубе емкостью 3 л при 450 С и атмосферном давлении, 2о При этом получают 31,6% кокса с содер жанием серы 1,64%,

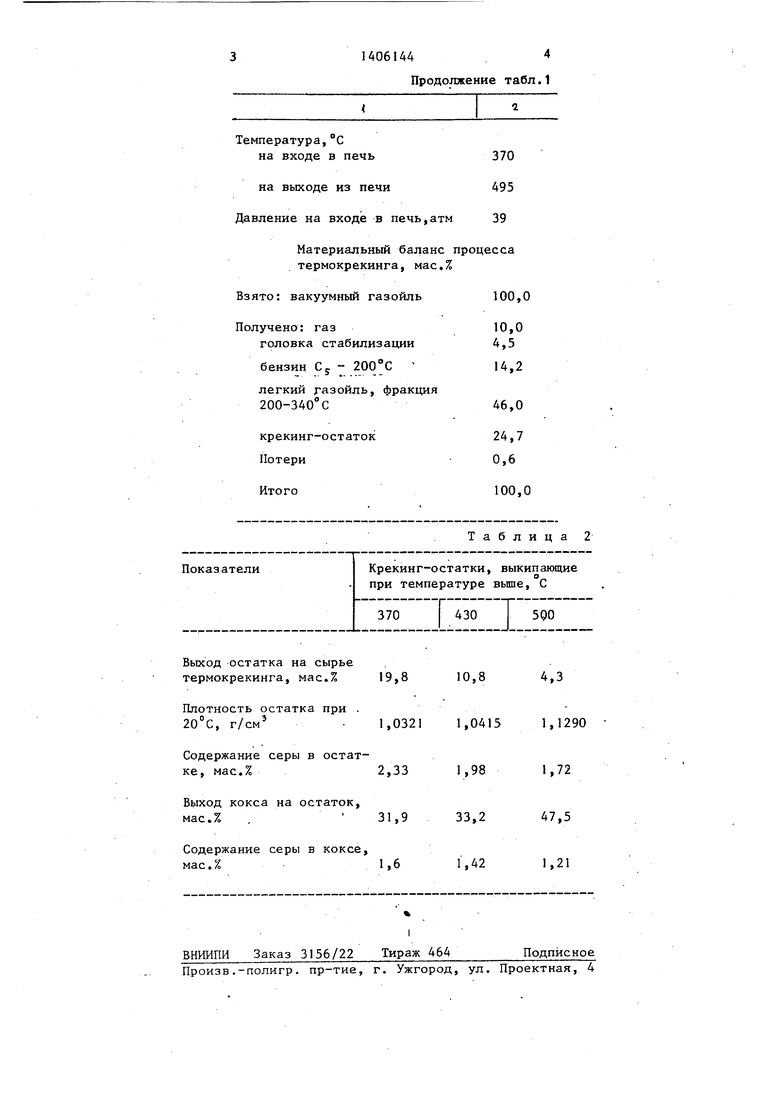

Пример 2, Сырье, условия и выход продуктов крекинга аналогичны приУказанные утяжел татки коксуют в усл При этом получают с ты, представленные

Из примеров след лагаемому способу м с содержанием серы лом дистилляте, исп готовки сырья коксо

Предлагаемый спо использовать для пр ного кокса Н4 базе дця обеспечения пот

Формула из

Способ получения включающий термичес лых дистиллятов, пе крекинга и коксовани гонки, о тличаю с целью уменьшения со коксе, крекингу подве

меру 1, Но от крекинг-остатка вначале 25 иллят от одного процесса в отдельности

отгоняют фракции, выкипающие до ЗТО с, затем - фракции, выкипающие до 430 и 500°С,

Фракционный состав при температуре начала кипения,С 172 выход, мас,%, до,с

2000,17

2502,74

300 9,21

350 30,21

40070,88

45094,91 Режим термокрекинга

асход, т/ч

сырья на установку41,05

загрузки в печь тяжелого сырья (ПТС)I18,6

вой промышленности,

Указанные утяжеленные крекинг-остатки коксуют в условиях примера 1, При этом получают следующие результаты, представленные в табл,2.

Из примеров следует, что по предлагаемому способу можно получить кокс с содержанием серы ниже, чем в тяжелом дистилляте, используемом для подготовки сырья коксования.

Предлагаемый способ рекомендуется использовать для производства нефтяного кокса Н4 базе сернистых нефтей дця обеспечения потребностей алюминие

вой промышленности,

Формула изобретения

Способ получения нефтяного кокса, включающий термический крекинг тяже- лых дистиллятов, перегонку продукта крекинга и коксование остатка от nepie- гонки, о тличающийся тем,что с целью уменьшения содержания серы в коксе, крекингу подвергают каждый диси на стадию коксования подают остаток от

перегонки, выкипающий ре выше 370-500 с, I

Таблица 1

Температура,с

на входе в печь

на выходе из печи

Давление на входе в печь,ат

Материальный баланс термокрекинга, мас.

Взято: вакуумный газойль

Получено: газ

головка стабилизации

бензин Су - 200°С

легкий газойль, фракция

200-340 С

крекинг-остаток

Потери

Итого

19,8 10,8 4,3

1,0321 1,0415 1,1290

1А061444

Продолжение табл.1

| Патент США № 4043898, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1988-06-30—Публикация

1984-12-25—Подача