С

г

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2001 |

|

RU2216422C2 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| ПУАНСОН ПРЕССА | 2017 |

|

RU2677523C1 |

| Штамп для изготовления тонколистовых торообразных элементов | 1989 |

|

SU1741948A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОЙ СТЕЛЬКИ ДЛЯ ОБУВИ | 2004 |

|

RU2254794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| Способ изготовления тормозных накладок и пресс для его осуществления | 1988 |

|

SU1831412A3 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПУКЛЫХ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ ИЗ ОВАЛЬНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2053035C1 |

| СПОСОБ РЕМОНТА И ОТДЕЛКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123272C1 |

| ПОДКРЫЛОК С ШУМОИЗОЛЯЦИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2597751C1 |

Изобретение относится к швейной промышленности, в частности к устройствам для изготовления плечевых накладок, и позволяет расширить ассортимент за счет изготовления накладок из волокнистых материалов. Матрица устройства выполнена сборной из элементов кольцевого типа, различающихся высотой и имеющих продольную перфорацию стенок, .телескопически вставленных один в другой, верхние торцы которых в рабочем положении образуют заданную конфигурацию наружной поверхности накладок, причем элементы кольцевого типа снабжены упорными болтами, входящими в сквозные продольные пазы соседних элементов, снабжены растягивающей пружиной и фиксирующими защелками, а пуансон в широкой части имеет выпуклую форму. 5 ил.

Ч

Ф

00

о

Изобретение относится к швейной промышленности, в частности к изготовлению объемных, волокнистых плечевых накладок.

Целью изобретения является расширение ассортимента за счет изготовления плечевых накладок из волокнистых материалов.

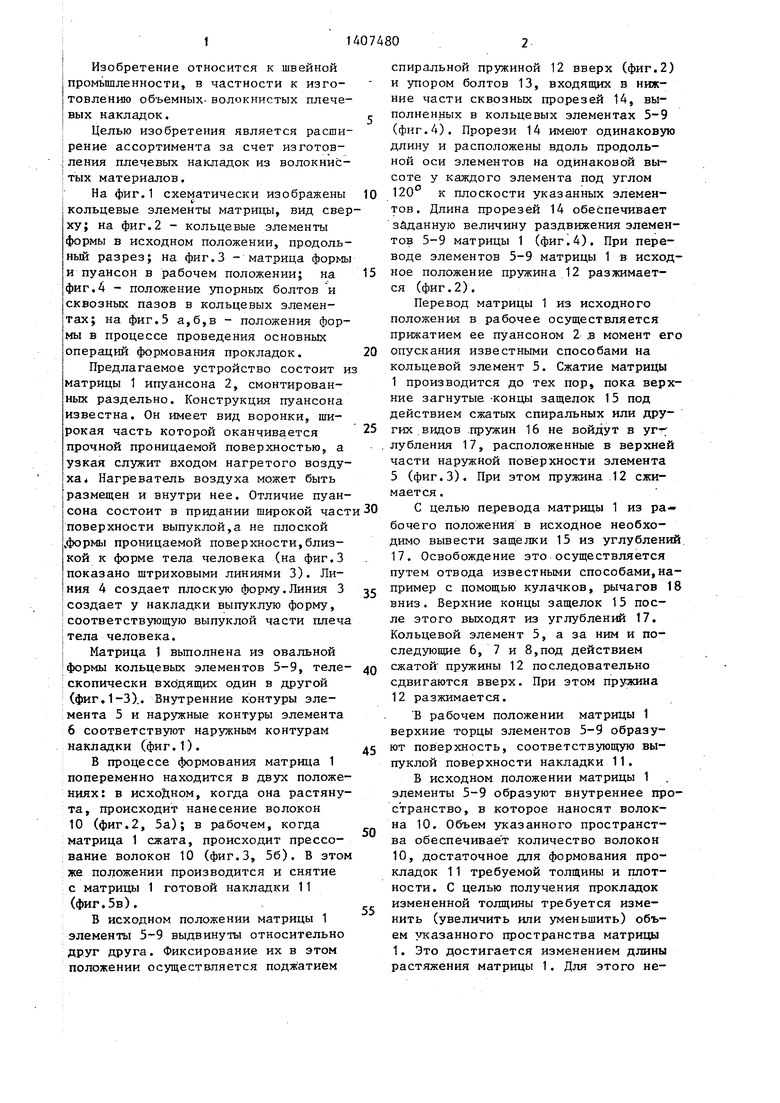

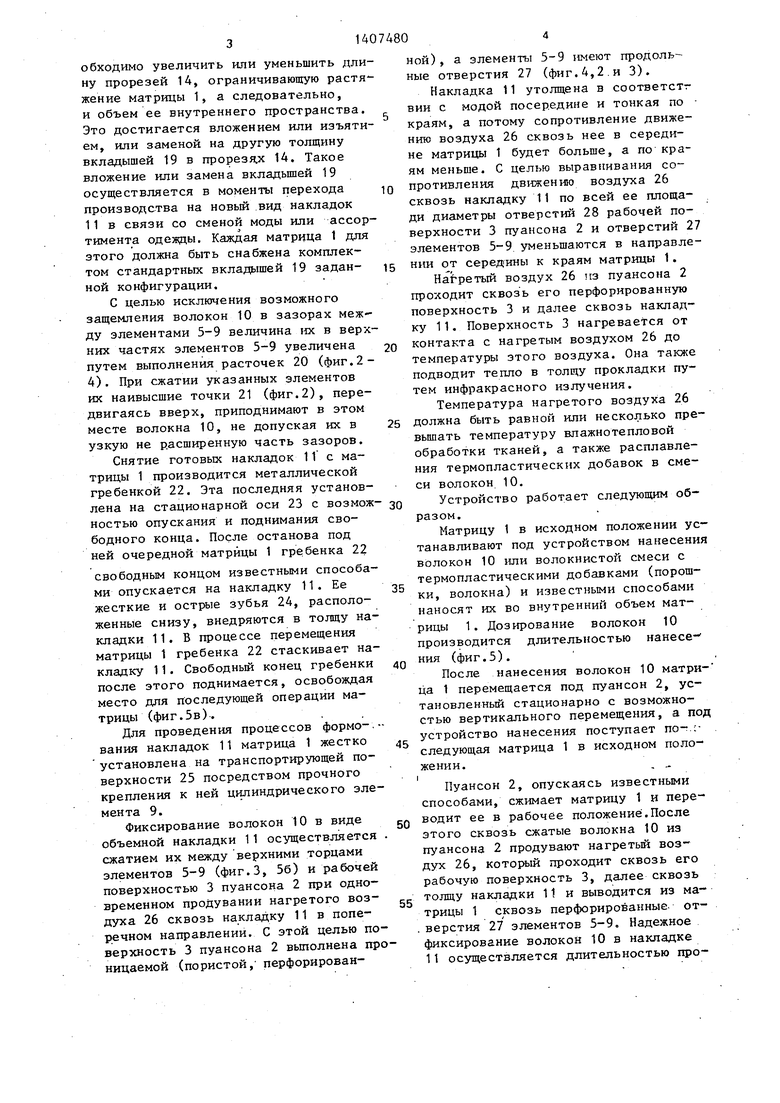

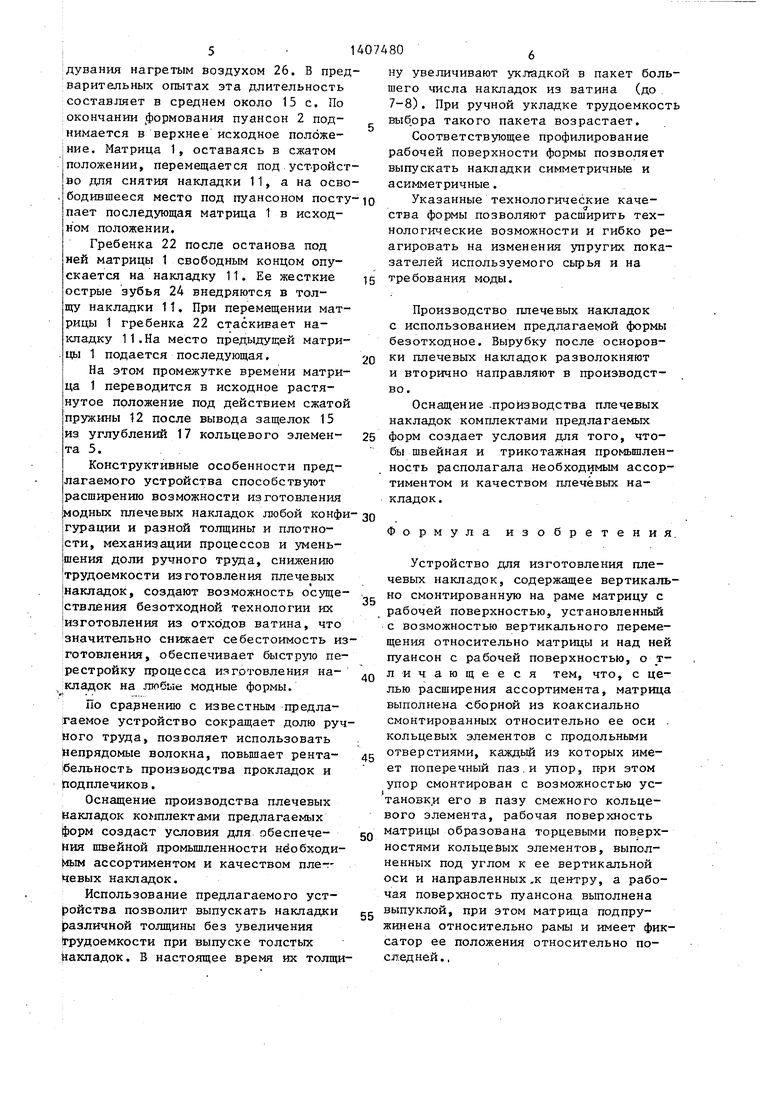

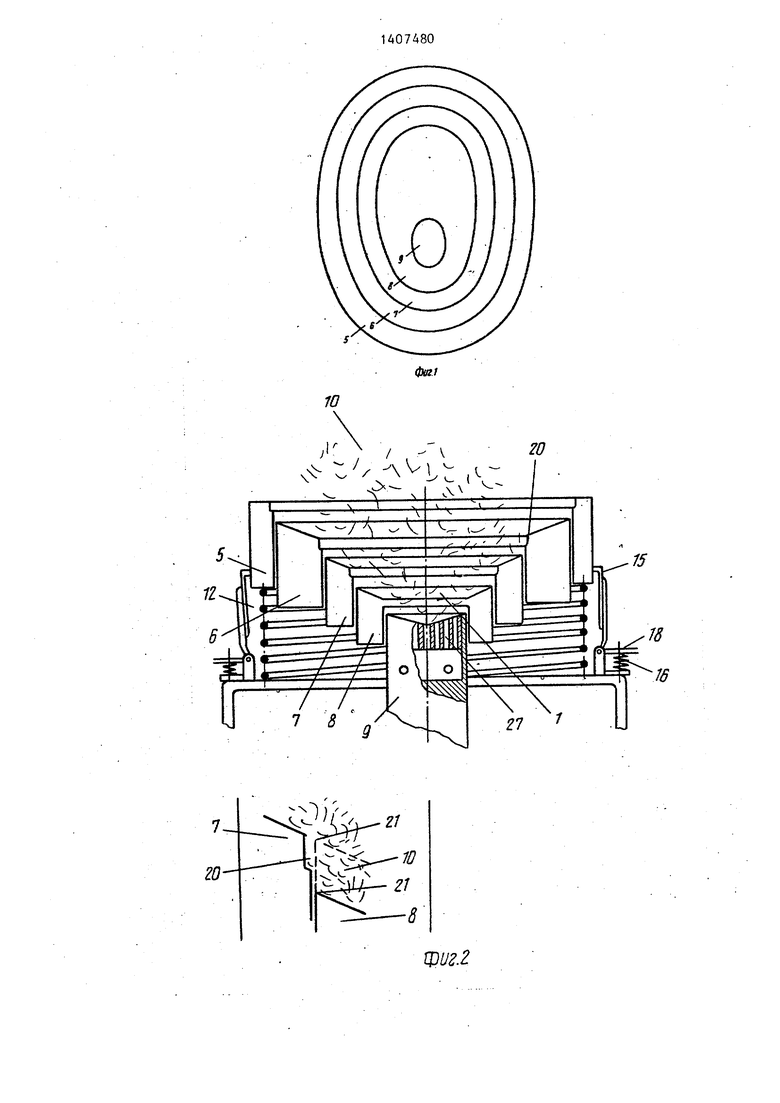

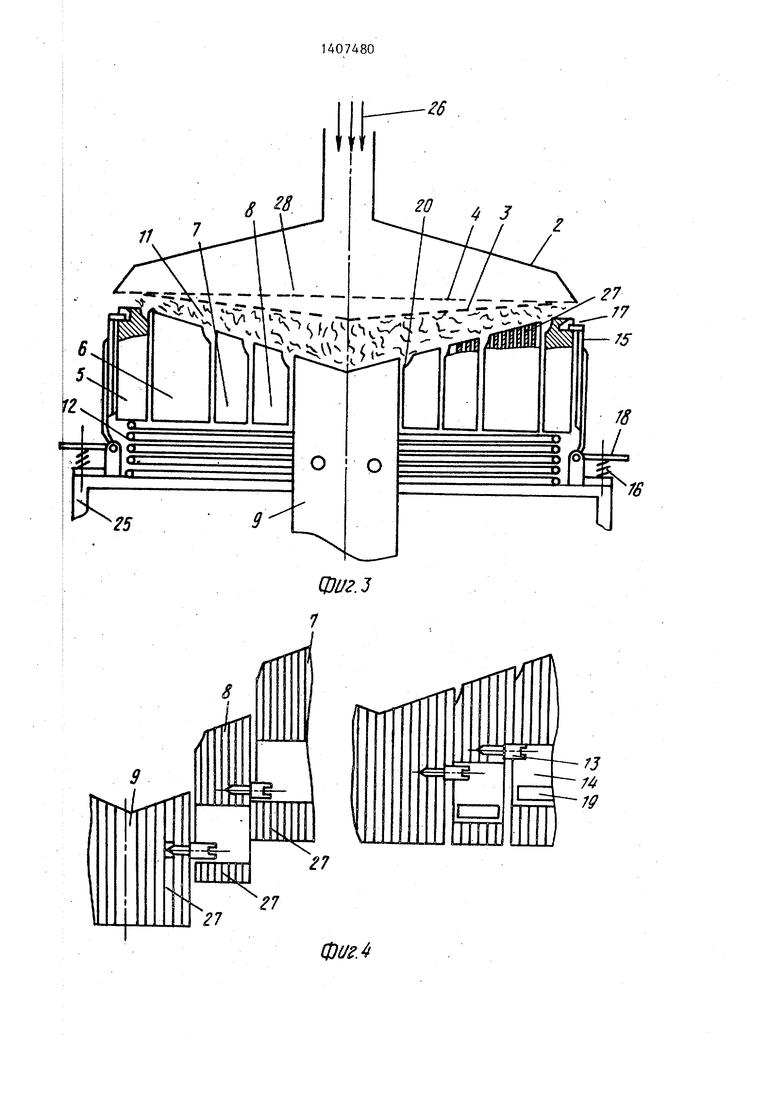

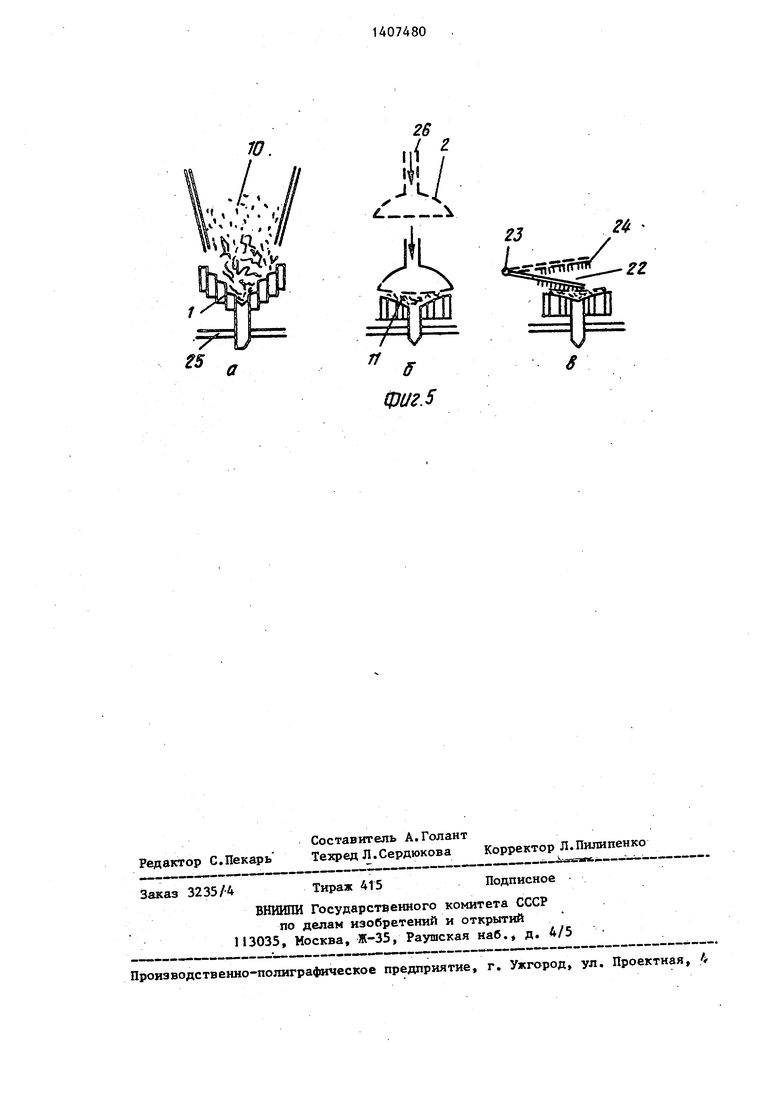

На фиГо1 схематически изображены кольцевые элементы матрицы, вид сверху; на фиг.2 - кольцевые элементы формы в исходном положении, продольный разрез; на фиг.З - матрица формы и пуансон в рабочем положении; на фиг.4 - положение упорных болтов и сквозных пазов в кольцевых элементах; на фиг.З а,б,в - положения формы в процессе проведения основных операций формования прокладок.

Предлагаемое устройство состоит и матрицы 1 ипуансона 2, смонтированных раздельно. Конструкция пуансона известна. Он имеет вид воронки, широкая часть которой оканчивается прочной проницаемой поверхностью, а узкая служит входом нагретого воздуха j Нагреватель воздуха может быть размещен и внутри нее. Отличие пуансона состоит в придании широкой част поверхности выпуклой,а не плоской .формы проницаемой поверхности,близкой к форме тела человека (на фиг.З показано штриховыми линиями 3). Линия 4 создает плоскую форму.Линия 3 создает у накладки выпуклую форму, соответствующую выпуклой части плеча тела человека.

Матрица 1 выполнена из овальной формы кольцевых элементов 5-9, теле- скопически входящих один в другой (фиг. 1-3).. Внутренние контуры элемента 5 и контуры элемента 6 соответствуют наружным контурам накладки (фиг.1).

В процессе формования матрица 1 попеременно находится в двух положениях: в исходном, когда она растянута, происходит нанесение волокон 10 (фиг.2, 5а); в рабочем, когда матрица 1 сжата, происходит прессование волокон 10 (фиг.З, 56). В этом же положении производится и снятие с матрицы 1 готовой накладки 11 (фиг.5в).

В исходном положении матрицы 1 элементы 5-9 выдвинуты относительно друг друга. Фиксирование их в этом положении осуществляется подж атием

0 5 0

5 0 5

0 5

5

спиральной пружиной 12 вверх (фиг.2) и упором болтов 13, входящих в нижние части сквозных прорезей 14, выполненных в кольцевых элементах 5-9 (фиг.4). Прорези 14 имеют одинаковую длину и расположены вдоль продольной оси элементов на одинаковой высоте у каждого элемента под углом 120 к плоскости указанных элементов. Длина прорезей 14 обеспечивает заданную величину раздвижения элементов 5-9 матрицы 1 (фиг.4). При переводе элементов 5-9 матрицы 1 в исходное положение пружина 12 разжимается (фиг.2).

Перевод матрицы 1 из исходного положения в рабочее осуществляется прижатием ее пуансоном 2 з момент его опускания известными способами на кольцевой элемент 5. Сжатие матрицы 1 производится до тех пор, пока верхние загнутые -концы защелок 15 под действием сжатых спиральных или других видов .пружин 16 не войдут в уг- лубления 17, расположенные в верхней части наружной поверхности элемента 5 (фиг.З). При этом пружина 12 сжимается .

С целью перевода матрицы 1 из рабочего положения в исходное необходимо вывести защелки 15 из углублений. 17. Освобождение это осуществляется путем отвода известными способами,например с помощью кулачков, рычагов 18 вниз. Верхние концы защелок 15 после этого выходят из углублений 17. Кольцевой элемент 5, а за ним и последующие 6, 7 и 8,под действием сжатой пружины 12 последовательно сдвигаются вверх. При этом пружина 12 разжимается.

В рабочем положении матрицы 1 верхние торцы элементов 5-9 образуют поверхность, соответствующую выпуклой поверхности накладки 11.

В исходном положении матрицы 1 элементы 5-9 образуют внутреннее пространство, в которое наносят волокна 10. Объем указанного пространства обеспечивает количество волокон 10, достаточное для формования прокладок 11 требуемой толщины и плотности. С целью получения прокладок измененной толщины требуется изменить (увеличить или уменьшить) объем указанного пространства матрицы 1. Это достигается изменением длины раст5шения матрицы 1. Для этого не

обходимо увеличить или уменьшить длину прорезей 14, ограничивающую растяжение матрицы 1, а следовательно, и объем ее внутреннего пространства. Это достигается вложением или изъятием, или заменой на другую толщину вкладышей 19 в прорезах 14. Такое вложение или замена вкладьш1ей 19 осуществляется в моменты перехода производства на новый вид накладок 11 в связи со сменой моды или ассортимента одежды. Каждая матрица 1 для этого должна быть снабжена комплектом стандартных вкладышей 19 заданной конфигурации,

С целью исключения возможного защемления волокон 10 в зазорах между элементами 5-9 величина их в верхних частях элементов 5-9 увеличена путем выполнения расточек 20 (фиг.2- 4). При сжатии указанных элементов их наивысшие точки 21 (фиг.2), передвигаясь вверх, приподнимают в этом месте волокна 10, не допуская их в узкую не расширенную часть зазоров.

Снятие готовых накладок 11 с матрицы 1 производится металлической гребенкой 22. Эта последняя установлена на стационарной оси 23 с возмож ностью опускания и поднимания свободного конца. После останова под ней очередной матрицы 1 гребенка 22 свободным концом известными способами опускается на накладку 11. Ее жесткие и острые зубья 24, расположенные снизу, внедряются в толщу накладки 11. В процессе перемещения матрицы 1 гребенка 22 стаскивает накладку 11. Свободный конец гребенки после этого поднимается, освобождая место для последующей операции матрицы (фиг.5в).

Для проведения процессов формо-. вания накладок 11 матрица 1 жестко установлена на транспортирующей поверхности 25 посредством прочного крепления к ней цилиндрического элемента 9.

Фиксирование волокон 10 в виде объемной накладки 11 осуществляется сжатием их между верхними торцами элементов 5-9 (фиг.З, 56) и рабочей поверхностью 3 пуансона 2 при одновременном продувании нагретого воздуха 26 сквозь накладку 11 в поперечном направлении. С этой целью поверхность 3 пуансона 2 вьшолнена проницаемой (пористой, перфорирован

0

5

0

5

о

5

0

5

0

5

ной), а элементы 5-9 имеют продольные отверстия 27 (фиг.4,2.и 3).

Накладка 11 утолщена в соответстг ВИИ с модой посередине и тонкая по краям, а потому сопротивление движению воздуха 26 сквозь нее в середине матрицы 1 будет больше, а по краям меньше. С целью выравнивания сопротивления движени)о воздуха 26 сквозь накладку 11 по всей ее площади диаметры отверстий 28 рабочей поверхности 3 пуансона 2 и отверстий 27 элементов 5-9 уменьшаются в направлении от серед1ины к краям матрицы 1.

Нагретый воздух 26 из пуансона 2 проходит сквозь его перфорированную поверхность 3 и далее сквозь накладку 11. Поверхность 3 нагревается от контакта с нагретым воздухом 26 до температуры этого воздуха. Она также подводит тепло в толщу прокладки путем инфракрасного излучения.

Температура нагретого воздуха 26 должна быть равной или несколько пре- вьшать температуру влажнотепловой обработки тканей, а также расплавления термопластических добавок в смеси волокон 10.

Устройство работает следующим образом.

Матрицу 1 в исходном положении устанавливают под устройством нанесения волокон 10 1ши волокнистой смеси с термопластическими добавками (порошки, волокна) и известными способами наносят их во внутренний объем матрицы 1. Дозирование волокон 10 производится длительностью HaHece НИН (фиг.5).

После нанесения волокон 10 матри- ца 1 перемещается под пуансон 2, установленный стационарно с возможностью вертикального перемещения, а под устройство нанесения поступает по-г.:- следующая матрица 1 в исходном положении. I

Пуансон 2, опускаясь известными

способами, сжимает матрицу 1 и переводит ее в рабочее положение.После этого сквозь сжатые волокна 10 из пуансона 2 продувают нагретьй воздух 26, который проходит сквозь его рабочую поверхность 3, далее сквозь толщу накладки 11 и выводится из матрицы 1 сквозь перфорированные, отверстия 27 элементов 5-9. Надежное фиксирование волокон 10 в накладке 11 осуществляется длительностью про-

;5 -

|дувания нагретым воздухом 26. В предварительных опытах эта длительность составляет в среднем около 15 с. По окончании (формования пуансон 2 поднимается в верхнее исходное положе1ние. Матрица 1, оставаясь в сжатом положении, перемещается под уст.ройс

во для снятия накладки 11, а на освободившееся место под пуансоном посту пает последующая матрица 1 в исходном положении.

Гребенка 22 после останова под ней матрицы 1 свободным концом опускается на накладку 11, Ее жесткие острые зубья 24 внедряются в толщу накладки 11. При перемещении матрицы 1 гребенка 22 стаскивает накладку 11.На место предыдущей матрицы 1 подается последующая,

На этом промежутке времени матрица 1 переводится в исходное растянутое положение под действием сжатой пружины 12 после вывода защелок 15 из углублений 17 кольцевого элемента 5.

Конструктивные особенности предлагаемого устройства способствуют расширению возможности изготовления модных плечевых накладок любой конфи гурации и разной толщины и плотности, механизации процессов и уменьшения доли ручного труда, снижению трудоемкости изготовления плечевых накладок, создают возможность осуществления безотходной технологии их |изготовления из отходов ватина, что значительно снижает себестоимость из

готовления, обеспечивает быстр по перестройку процесса изготовления накладок на любые модные формы.

. ,

По срарнению с известным предла- :Гаемое устройство сокращает долю руч його труда, позволяет использовать йепрядомые волокна, повышает рентабельность производства прокладок и Подплечиков.

Оснащение производства плечевых Накладок комплектами предлагаемых форм создаст условия для обеспечения щвейной промышленности нёобходи- WbiM ассортиментом и качеством пле-- 1евых накладок.

Использование предлагаемого устройства позволит выпускать накладки различной толщины без увеличения (трудоемкости при выпуске толстых йакладок. В настоящее время их толщи5

0

о

5

ну увеличивают уклядкой в пакет большего числа накладок из ватина (до 78). При ручной укладке трудоемкость выб,ора такого пакета возрастает.

Соответствующее профилирование рабочей поверхности формы позволяет выпускать накладки симметричные и асимметричные.

Указанные технологические качества формы позволяют расширить технологические возможности и гибко реагировать на изменения упругих показателей используемого сьфья и на требования моды.

Производство плечевых накладок с использованием предлагаемой формы безотходное. Вырубку после осноров- ки плечевых накладок разволокняют и вторично направляют в производство.

Оснащение -производства плечевых накладок комплектами предлагаемых форм создает условия для того, чтобы швейная и трикотажная промышленность располагала необходимым ассортиментом и качеством плечевых накладок.

Формула изобретения.

Устройство для изготовления плечевых накладок, содержащее вертикально смонтированную на раме матрицу с рабочей поверхностью, установленный с возможностью вертикального перемещения относительно матрицы и над ней пуансон с рабочей поверхностью, о jr- л и чающееся тем, что, с целью расширения ассортимента, матрица выполнена сборной из коаксиально смонтированных относительно ее оси . кольцевых элементов с продольными отверстиями, каждый из которых имеет поперечный паз.и упор, при этом упор смонтирован с возможностью установки его в пазу смежного кольцевого элемента, рабочая поверхность матрицы образована торцевыми поверхностями кольцевых элементов, выполненных под углом к ее вертикальной оси и направленных,к центру, а рабочая поверхность пуансона выполнена выпуклой, при этом матрица подпружинена относительно рамы и имеет фиксатор ее положения относительно последней.,

20

15

10

Ц}иг.2

ЦЛ/г.:}

27

27

фи.

сиз

13

/ /

ю.

. ; .

Щ1

t we

Составитель А.Голант Редактор С. Пекарь Техред Л. Сердюков а Корректор Л. Пилипенко

Заказ 3235/4

Тираж 415

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| ТЕРМОПЕРЕРАБАТЫВАЕМЫЙ СОПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2141489C1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1988-07-07—Публикация

1986-02-15—Подача