4

о

со

Изобретение относится к сварочному производству и может быть- использовано для активного контроля качества шовной контактной сварки.

Целью изобретения является повышение Качества сварного соединения за счет повы- рения точности контроля размеров литого рдра.

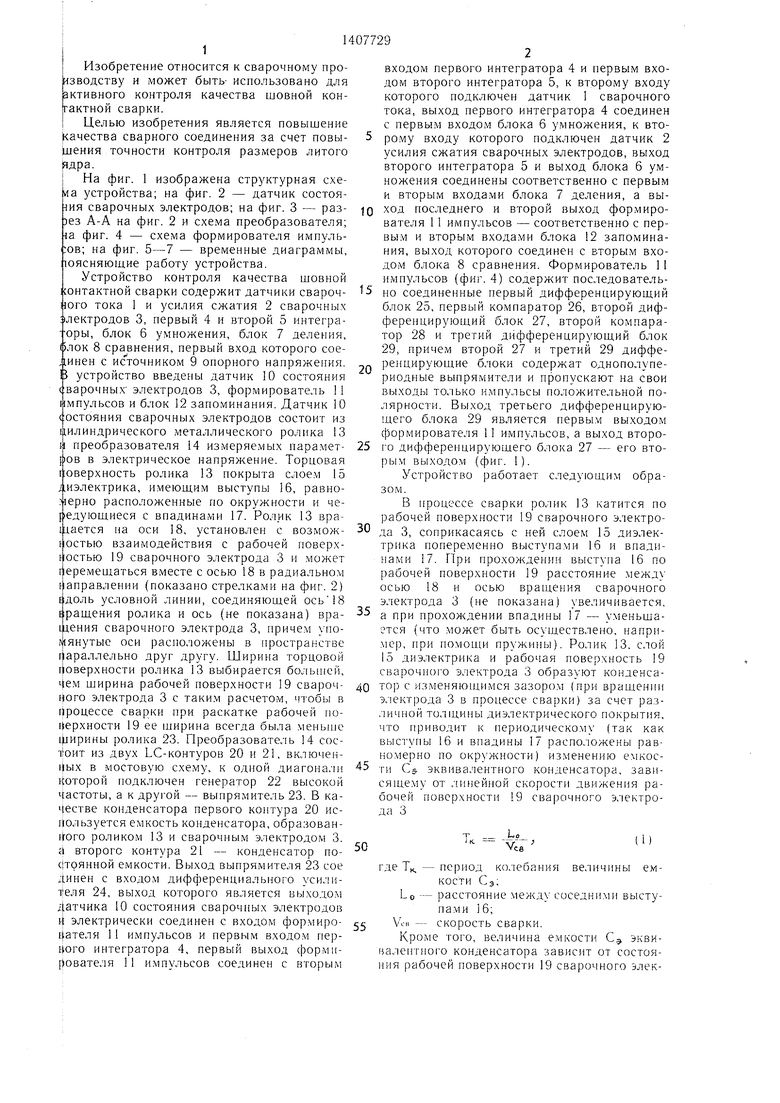

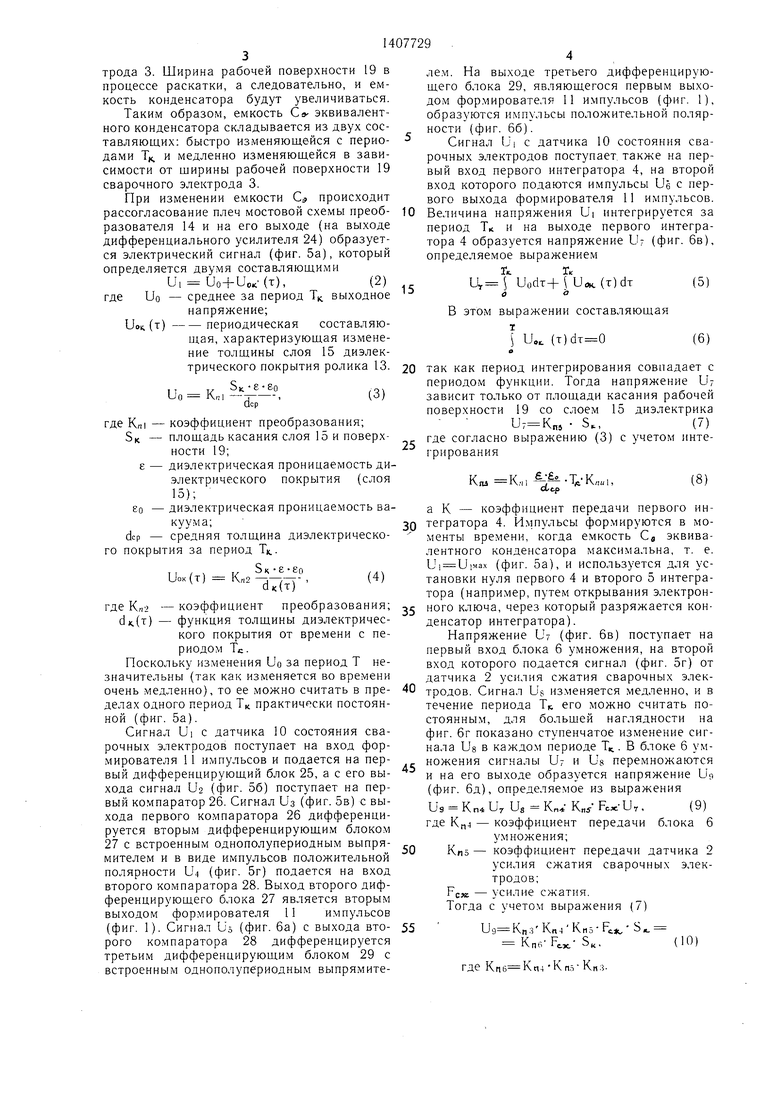

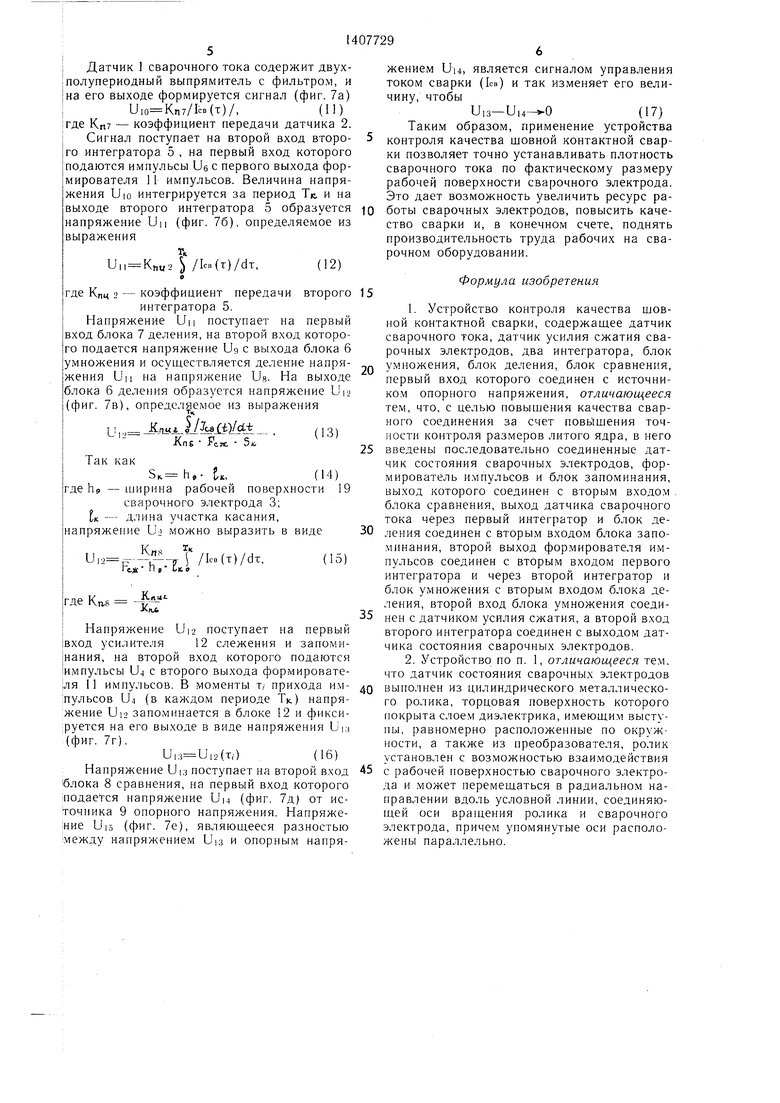

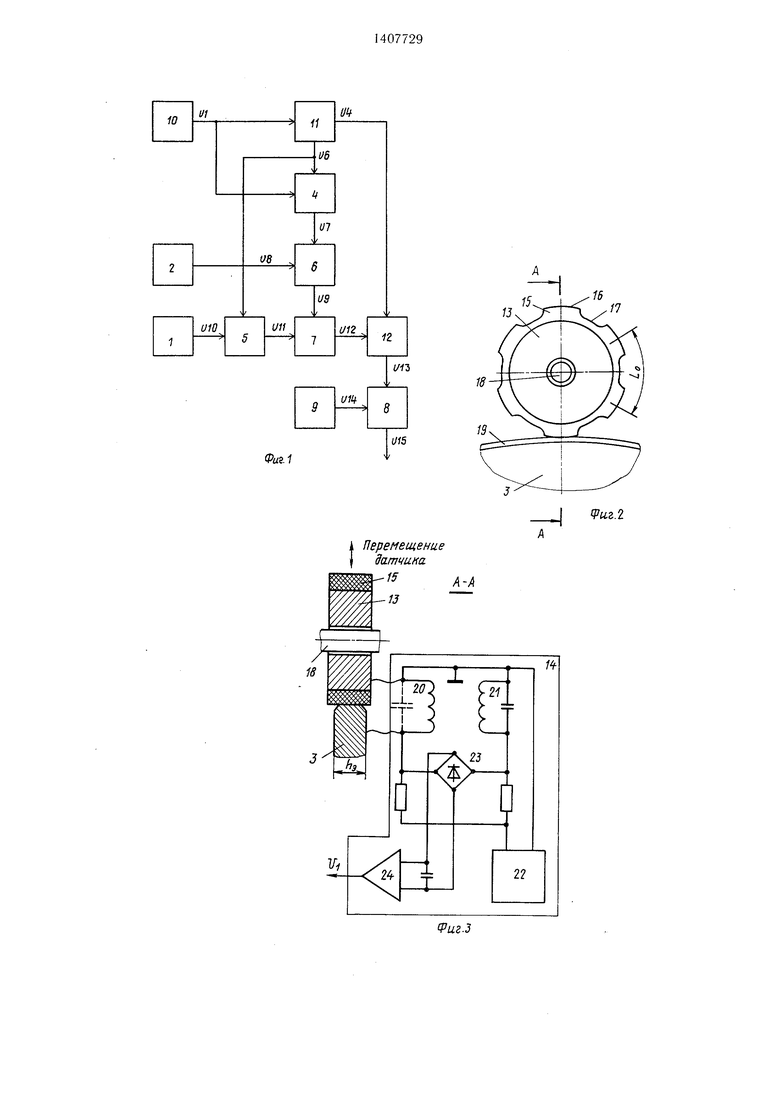

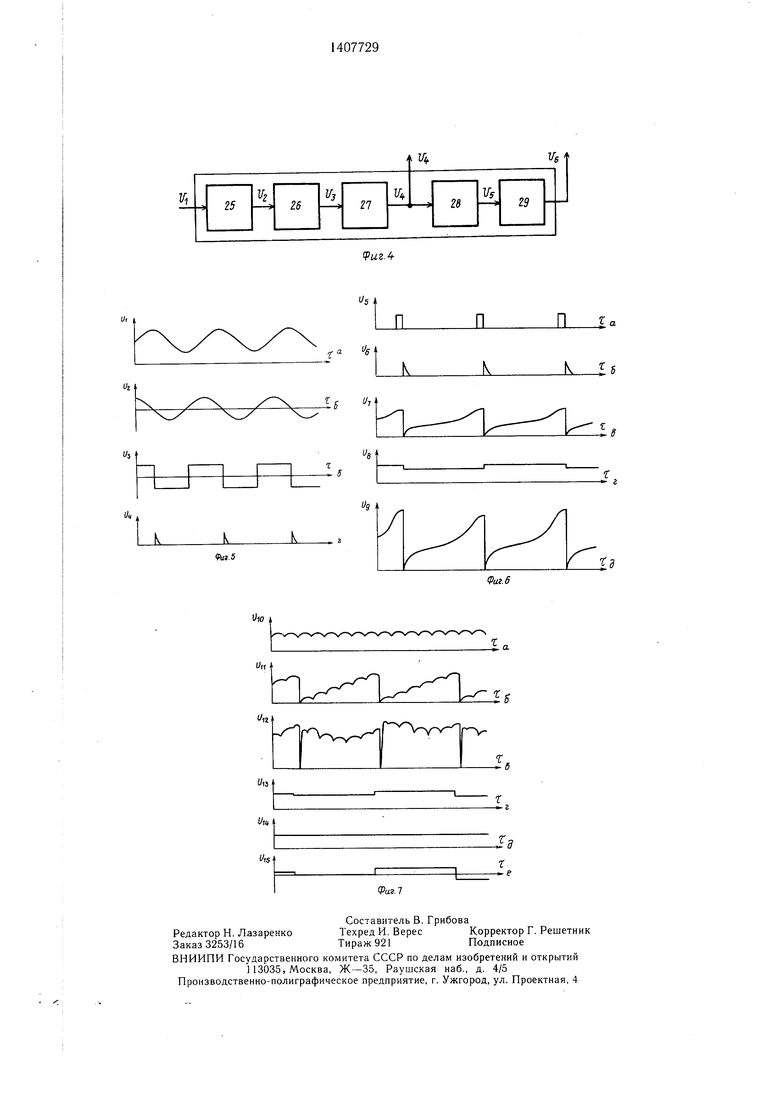

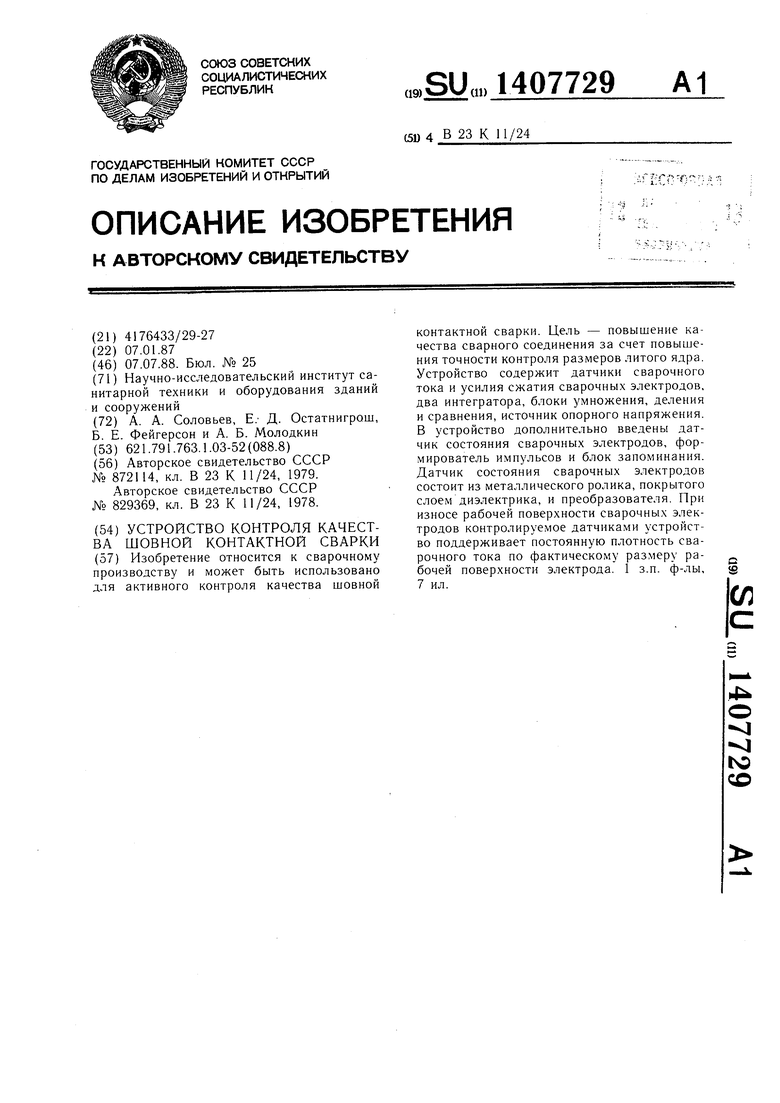

На фиг. 1 изображена структурная схе- ла устройства; на фиг. 2 - датчик состоя- 1ия сварочных электродов; на фиг. 3 - раз- эез А-А на фиг. 2 и схема преобразователя; ia фиг. 4 - схема формирователя имнуль- :ов; на фиг. 5-7 - временные диаграммы, юясняющие работу устройства.

Устройство контроля качества шовной контактной сварки содержит датчики сварочного тока 1 и усилия сжатия 2 сварочных лектродов 3, первый 4 и второй 5 интегра- оры, блок 6 у.множения, блок 7 деления, лок 8 сравнения, первый вход которого сое- 1инен с ис точником 9 опорного напряжения. устройство введены датчик 10 состояния варочных электродов 3, формирователь 11 1мпульсов и блок 12 запоминания. Датчик 10 остояния сварочных электродов состоит из 1илиндрического металлического ролика 13

преобразователя 14 измеряемых парамет- )ов в электрическое напряжение. Торцовая ;оверхность ролика 13 покрыта слое.м 15 .иэлектрика, име1ош.им выступы 16, равно- lepHo расположенные по окружности и че- едуюшиеся с впадинами 17. Ролик 13 вра- лается на оси 18, установлен с возмож- остью взаимодействия с рабочей поверх- остью 19 сварочного электрода 3 и может еремещаться вместе с осью 18 в радиальном Направлении (показано стрелками на фиг. 2) Е1доль условной линии, соединяющей ось 18 Е;раш,ения ролика и ось (не показана) вра- щения сварочного электрода 3, причем упомянутые оси расположены в пространстве г|араллельно друг другу. Ширина торцовой г|оверхности ролика 13 выбирается большей, iJeM ширина рабочей поверхности 19 свароч- Иого электрода 3 с таки.м расчетом, чтобы в г)роцессе сварки при раскатке рабочей по- 1(ерхности 19 ее ширина всегда была меныне 1 ;ирины ролика 23. Преобразователь 14 состоит из двух LC-контуров 20 и 21, включен- Иых в мостовую схему, к одной диагонали Ноторой подключен генератор 22 высокой частоты, а к дру1-ой - выпрямитель 23. В качестве конденсатора первого контура 20 используется емкость конденсатора, образован- Flroro ролико.м 13 и сварочным электродом 3. а второго контура 21 - конденсатор постоянной емкости. Выход выпрямителя 23 сое Динен с входом дифференциального усилителя 24, выход которого является выхо.:1.ом / атчика 10 состояния сварочных электродов И электрически соединен с входом формиро- 1: ателя 11 импульсов и первым входом пер- його интегратора 4, первый выход формирователя 11 импульсов соединен с вторым

5

0

5

Q

5 0 5 0 5 5

входом первого интегратора 4 и первым входом второго интегратора 5, к второму входу которого подключен датчик 1 сварочного тока, выход первого интегратора 4 соединен с первым входом блока 6 у.множения, к второму входу которого подключен датчик 2 усилия сжатия сварочных электродов, выход второго интегратора 5 и выход блока 6 умножения соединены соответственно с первым и вторым входа.ми блока 7 деления, а выход последнего и второй выход фор.миро- вателя 1 1 импу.льсов - соответственно с первым и вторым входами блока 12 запоминания, выход которого соединен с вторым входом блока 8 сравнения. Формирователь 1 импульсов (фиг. 4) содержит последовательно соединенные первый дифференцируюш,ий блок 25, первый компаратор 26, второй диф- ференцируюший блок 27, второй компаратор 28 и третий дифференцируюший блок 29, причем второй 27 и третий 29 диффе- ре {цируюшие блоки содержат однополупе- риодные выпрямители и пропускают на свои выходы только импульсы положительной полярности. Выход третьего дифференцирующего блока 29 является первым выходом формирователя 11 импульсов, а выход второго дифференцируюшего блока 27 - его вторым выходом (фиг. ).

Устройство работает следуюшим образом.

В процессе сварки ролик 13 катится по рабочей поверхности 19 сварочного электрода 3, соприкасаясь с ней слоем 15 диэлектрика попеременно выступами 16 и впадинами 17. При прохождении выступа 16 по рабочей поверхности 19 расстояние между осью 18 и осью враидения сварочного электрода 3 (не показана) увеличивается, а при прохождении впадины 17 - уменьшается (что может быть осуществлено, например, при помощи пружины). Ролик 13. слой 15 диэлектрика и рабочая поверхность 19 сварочного электрода 3 образуют конденсатор с изменяюи1имся зазором (при врашении электрода 3 в процессе сварки) за счет различной толщины диэлектрического покрытия, что приводит к периодическому (так как выступы 16 и впадины 17 расположены равномерно по окр) жности) изменению емкости Са эквивалентного конденсатора, зави- сяше.му от линейной скорости движения рабочей поверхности 19 сварочного электрода 3

i-o,

Vce

1)

величины емгде TK, - период колебания

кости Сэ;

LO - расстояние между соседними выступами 16; V oB - скорость сварки.

Кроме того, величина емкости С эквивалентного конденсатора зависит от состояния рабочей поверхности 19 сварочного электрода 3. Ширина рабочей поверхности 19 в процессе раскатки, а следовательно, и емкость конденсатора будут увеличиваться. Таким образом, емкость Сэ эквивалентного конденсатора складывается из двух составляющих: быстро изменяющейся с периодами Т и медленно изменяющейся в зависимости от щирины рабочей поверхности 19 сварочного электрода 3.

При изменении емкости С происходит рассогласование плеч мостовой схемы преобразователя 14 и на его выходе (на выходе дифференциального усилителя 24) образуется электрический сигнал (фиг. 5а), который определяется двумя составляющими

U, UO+UOK (T),(2)

где Uo - среднее за период Т. выходное

напряжение;

Uoi; (т)периодическая составляющая, характеризующая изменение толщины слоя 15 диэлектрического покрытия ролика 13.

dcp

где Kni - коэффициент преобразования; SK - площадь касания слоя 15 и поверхности 19;

е - диэлектрическая проницаемость диэлектрического покрытия (слоя 15);

-диэлектрическая проницаемость вакуума;

-средняя толщина диэлектрическо60

,-V-

(3)

ео

dcp го покрытия за период Т..

UOK(T

S к еео

- -d7(T-)(4)

где Кп-2 - коэффициент преобразования; dj.(T) - функция толщины диэлектрического покрытия от времени с периодом Тс.

Поскольку изменения Uo за период Т незначительны (так как изменяется во времени очень медленно), то ее можно считать в пределах одного период Тк практически постоянной (фиг. 5а).

Сигнал Ui с датчика 10 состояния сварочных электродов поступает на вход формирователя 11 импульсов и подается на первый дифференцирующий блок 25, а с его выхода сигнал U2 (фиг. 56) поступает на первый компаратор 26. Сигнал Us (фиг. 5в) с выхода первого компаратора 26 дифференцируется вторым дифференцирующим блоком 27 с встроенным однополупериодным выпрямителем и в виде импульсов положительной полярности U4 (фиг. 5г) подается на вход второго компаратора 28. Выход второго дифференцирующего блока 27 является вторым выходом фор.мирователя 11 импульсов (фиг. 1). Сигнал Us (фиг. 6а) с выхода второго компаратора 28 дифференцируется третьим дифференцирующим блоком 29 с встроенным однополупериодным выпрямите0

5

лем. На выходе третьего дифференцирующего блока 29, являющегося первым выходом фор.мирователя II импульсов (фиг. 1), образуются импульсы положительной полярности (фиг. 66).

Сигнал Ui с датчика 10 состояния сварочных электродов поступает, также на первый вход первого интегратора 4, на второй вход которого подаются импульсы Ue с первого выхода формирователя 11 импульсов. Величина напряжения Ui интегрируется за период Тк и на выходе первого интегратора 4 образуется напряжение U (фиг. 6в), определяемое выражением

Тт

UodT+rUaK(T)dT(5)

В этом выражении составляющая и, (T)

(6)

20

25

так как период интегрирования совпадает с периодом функции. Тогда напряжение U зависит только от площади касания рабочей поверхности 19 со слоем 15 диэлектрика S.,(7)

где согласно выражению (3) с учетом интегрирования

Кп.К,.,,..,,

Ctc.p

(8)

40

а К - коэффициент передачи первого ин- 30 тегратора 4. Импульсы фор.мируются в мо- менты времени, когда емкость Сд эквивалентного конденсатора максимальна, т. е. Ui UiMax (фиг. 5а), и используется для ус- тановки нуля первого 4 и второго 5 интегратора (например, путем открывания электрон- 35 ного ключа, через который разряжается конденсатор интегратора).

Напряжение U- (фиг. 6в) поступает на первый вход блока 6 умножения, на второй вход которого подается сигнал (фиг. 5г) от датчика 2 усилия сжатия сварочных электродов. Сигнал Ug из.меняется медленно, и в течение периода Т его можно считать постоянным, для большей наглядности на фиг. 6г показано ступенчатое изменение сигнала Ug в каждом периоде Т«.. В блоке 6 умножения сигналы и и Ug перемножаются и на его выходе образуется напряжение Ug (фиг. 6д), определяемое из выражения

U9 Kn4U, Ua KnVKn/Fc -U.,(9)

где Кп4 - коэффициент передачи блока 6

умножения;

50 Кп5 - коэффициент передачи датчика 2 усилия сжатия сварочных электродов;

РСЖ - усилие сжатия. Тогда с учетом выражения (7)

55 U9 Kn3 Kn4-Kn5-F,-S

Kn6 F,-S«,(10)

где -Kns- Кпз.

45

I Датчик 1 сварочного тока содержит двух|Полупериодный выпрямитель с фильтром, и

|на его выходе формируется сигнал (фиг. 7а)

и,о Кп7/1 в(т)/,(11)

где Кп7 - коэффициент передачи датчика 2.

Сигнал поступает на второй вход второ- |го интегратора 5 , на первый вход которого подаются импульсы Ue с первого выхода формирователя 11 импульсов. Величина напряжения и 10 интегрируется за период Тк. и на выходе второго интегратора 5 образуется напряжение DM (фиг. 76), определяемое из выражения

Ь || К„и2 $ /Ic3(T)/dT,(12)

в

где Кпц 2 - коэффициент передачи второго

интегратора 5.

Напряжение U поступает на первый вход блока 7 деления, на второй вход которого подается напряжение LJg с выхода блока 6 умножения и осуществляется деление напряжения UM на напряжение Us. На выходе блока 6 деления образуется напряжение Uia (фиг. 7в), определяемое из выражения

и, , .a« oVJcaltl/ctt ,

.КпБ I csfc 5jc

Так как

,. бк,(14)

где Ьэ -1иирина рабочей поверхности 19

сварочного электрода 3; IK. - длина участка касания, напряжение и можно выразить в виде

I IКп8г /I / / J

,--jr /Ico(T)/dT,

еж fl J Itie

13)

;i5)

где Ка8 Iк

Напряжение Ui2 поступает на первый 1вход усилителя 12 слежения и запоми- нания, на второй вход которого подаются импульсы U4 с второго выхода формирователя II импульсов. В моменты т/ прихода им- :пульсов U4 (в каждом периоде Тк) напряжение Ui2 запоминается в блоке 12 и фиксируется на его выходе в виде напряжения Ui.-j (фиг. 7г).

,2(T,-)(16)

Напряжение Ui;j поступает на второй вход 45 с рабочей поверхностью сварочного электроблока 8 сравнения, на первый вход которого подается напряжение Ui4 (фиг. 7д) от источника 9 опорного напряжения. Напряже- Ние и 15 (фиг. 7е), являющееся разностью между напряжением Ui3 и опорным напряда и может перемещаться в радиальном направлении вдоль условной линии, соединяющей оси вращения ролика и сварочного электрода, причем упомянутые оси расположены параллельно.

5 ю

5

0

5

0

5

0

жением Uu, является сигналом управления током сварки (1св) и так изменяет его величину, чтобы

и,3-и,(17)

Таким образом, применение устройства контроля качества шовной контактной сварки позволяет точно устанавливать плотность сварочного тока по фактическому размеру рабочей поверхности сварочного электрода. Это дает возможность увеличить ресурс работы сварочных электродов, повысить качество сварки и, в конечном счете, поднять производительность труда рабочих на сварочном оборудовании.

Формула изобретения

1.Устройство контроля качества шовной контактной сварки, содержаш,ее датчик сварочного тока, датчик усилия сжатия сварочных электродов, два интегратора, блок умножения, блок деления, блок сравнения, первый вход которого соединен с источником опорного напряжения, отличающееся тем, что, с целью повышения качества сварного соединения за счет повь 1шения точности контроля размеров литого ядра, в него введены последовательно соединенные датчик состояния сварочных электродов, формирователь импульсов и блок запоминания, выход которого соединен с вторым входом . блока сравнения, выход датчика сварочного тока через первый интегратор и блок деления соединен с вторым входом блока запоминания, второй выход формирователя импульсов соединен с вторым входом первого интегратора и через второй интегратор и блок умножения с вторым входом блока деления, второй вход блока умножения соединен с датчиком усилия сжатия, а второй в.ход второго интегратора соединен с выходом датчика состояния сварочных электродов.

2.Устройство по п. 1, отличающееся тем. что датчик состояния сварочных электродов выполнен из цилиндрического металлического ролика, торцовая поверхность которого покрыта слое.м диэлектрика, имеющим выступы, равномерно расположенные по окружности, а также из преобразователя, ролик установлен с возможностью взаимодействия

да и может перемещаться в радиальном направлении вдоль условной линии, соединяющей оси вращения ролика и сварочного электрода, причем упомянутые оси расположены параллельно.

W

t/f

J8

U10

U11

U1Z

tjn

Фиг.1

13

/5

/7

U15

VliZ.l

A Перемещение I датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический регулятор режима роликовой сварки | 1986 |

|

SU1377173A1 |

| Способ измерения активного сопротивления сварочного контура в процессе сварки | 1986 |

|

SU1488160A1 |

| Устройство для коммутации и регулирования сварочного тока | 1987 |

|

SU1407728A1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| Автоматический регулятор для контактной конденсаторной сварки | 1986 |

|

SU1382622A1 |

| Фазовый регулятор машины контактной сварки | 1988 |

|

SU1563922A1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

| Устройство управления напряжением при контактной сварке | 1987 |

|

SU1505718A2 |

| Фазовый регулятор | 1987 |

|

SU1473922A1 |

| Двухкоординатный преобразователь перемещения в код | 1988 |

|

SU1837390A1 |

Изобретение относится к сварочному производству и может быть использовано для активного контроля качества шовной контактной сварки. Цель - повышение качества сварного соединения за счет повышения точности контроля размеров литого ядра. Устройство содержит датчики сварочного тока и усилия сжатия сварочных электродов, два интегратора, блоки умножения, деления и сравнения, источник опорного напряжения. В устройство дополнительно введены датчик состояния сварочных электродов, формирователь импульсов и блок запоминания. Датчик состояния сварочных электродов состоит из металлического ролика, покрытого слоем диэлектрика, и преобразователя. При износе рабочей поверхности сварочных электродов контролируемое датчиками устройство поддерживает постоянную плотность сварочного тока по фактическому размеру рабочей поверхности электрода. 1 з.п. ф-лы, 7 ил. 5S сл с

.5

ПI

| Устройство для автоматического управления режимом точечной контактной электросварки | 1979 |

|

SU872114A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контроля качестваТОчЕчНОй КОНТАКТНОй СВАРКи | 1978 |

|

SU829369A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-07—Подача