(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖИМОМ ТОЧЕЧНОЙ КОНТАКТНОЙ ЭГЕКТРОСВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖИМОМ ТОЧЕЧНО!^ КОНТАКТНОЙ ЭЛЕКТРОСВАРКИ | 1969 |

|

SU236672A1 |

| Машина для контактной точечной сварки | 1986 |

|

SU1391830A1 |

| ПНЕВМОПРИВОД КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2003 |

|

RU2259263C1 |

| УСТРОЙСТВО ДЛЯ ТОЧЕЧНОЙ И РОЛИКОВОЙ ЭЛЕКТРОСВАРКИ | 1966 |

|

SU223957A1 |

| Стабилизатор процесса контактной электросварки | 1982 |

|

SU1279776A1 |

| Аппарат для контактной сварки | 1974 |

|

SU519299A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Устройство для контроля качестваТОчЕчНОй КОНТАКТНОй СВАРКи | 1978 |

|

SU829369A1 |

| Устройство для контроля величины зазоров между свариваемыми деталями и регулирования процесса контактной точечной сварки | 1988 |

|

SU1646745A1 |

| Способ контактной точечной электросварки | 1973 |

|

SU460139A1 |

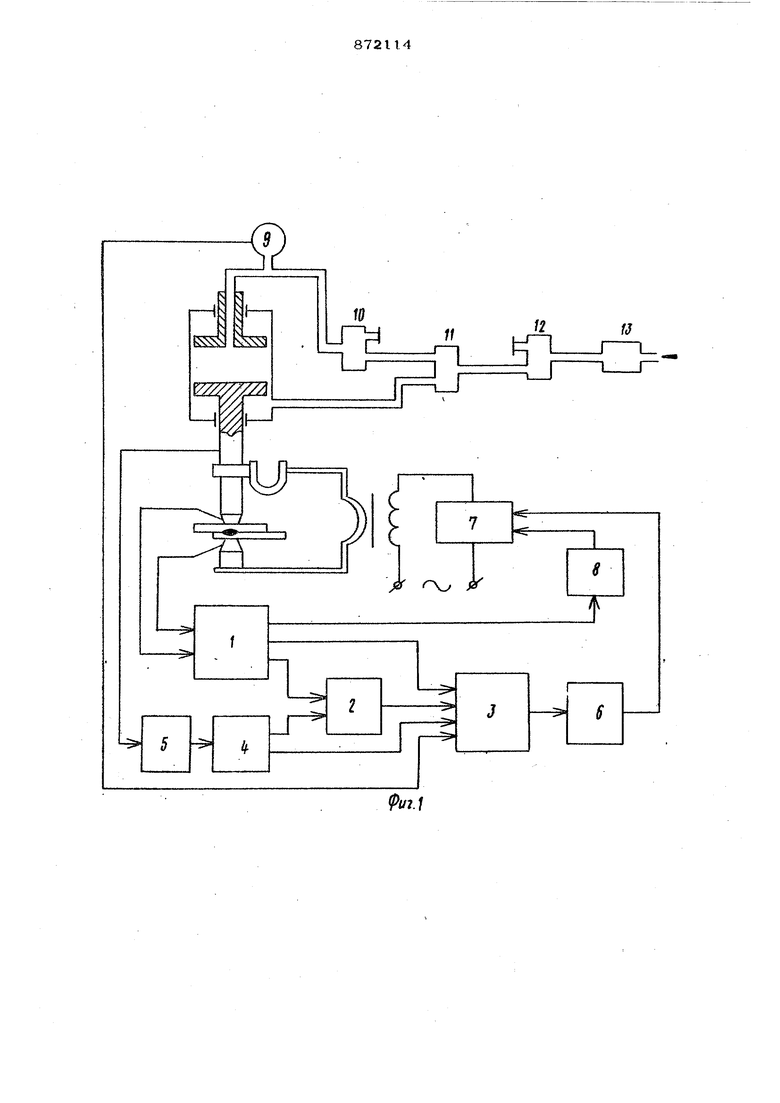

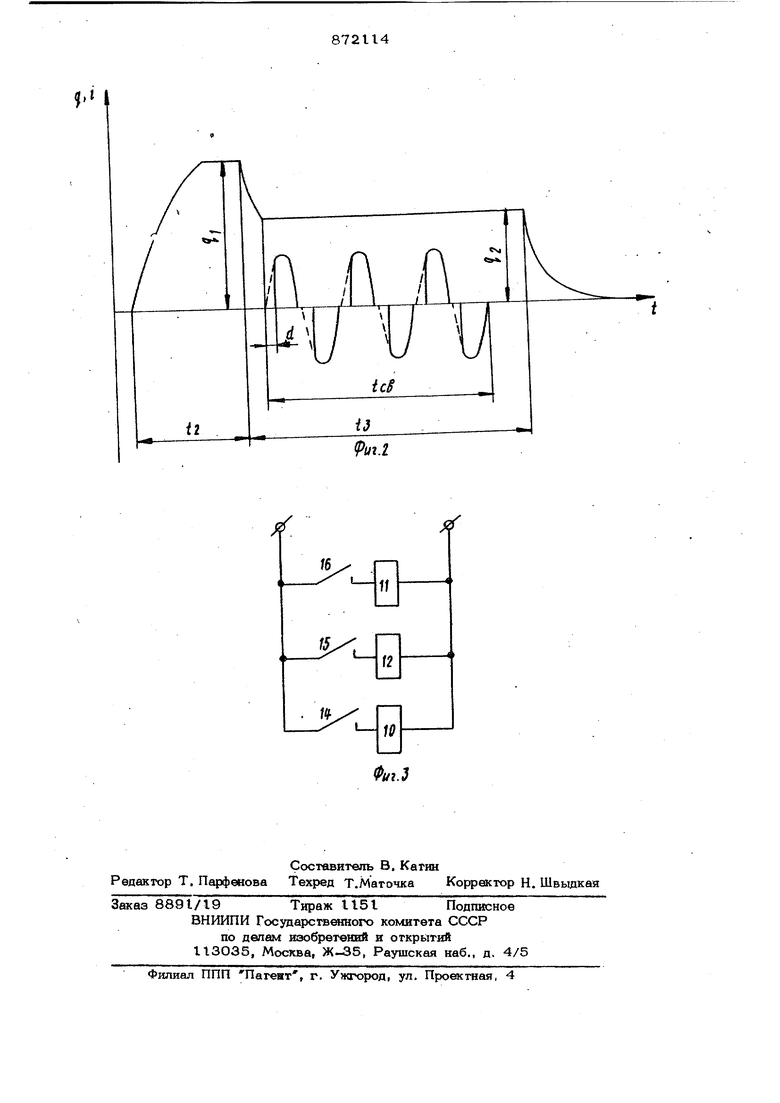

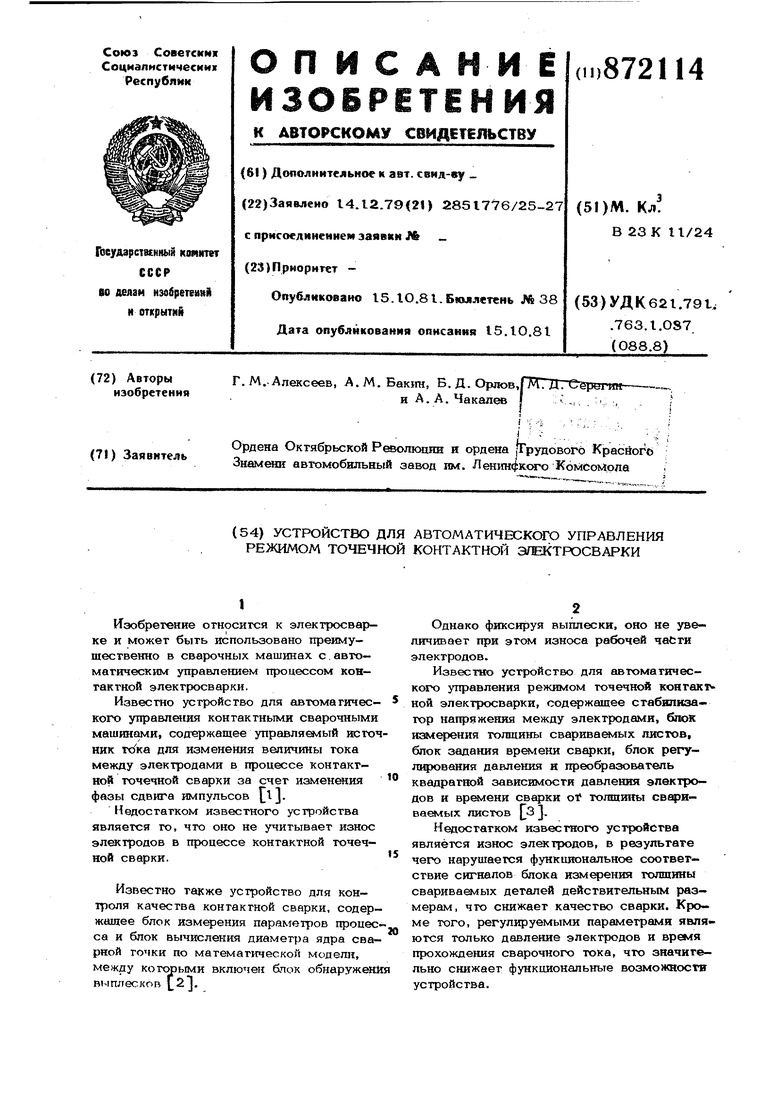

Тэобрегение относится к электросварке и может быть использовано преимущественно в сварочных машинах с автоматическим управлением процессом контактной электросварки. Известно устройство для автоматического у11равле1сия контактными сварочными машинами, сод ержашее управляемый исто ник тс/ка для изменения величины тока между электродами в процессе контактной точечной сварки за счет изменения фазы сдвига импульсов 1. Недостатком известного устройства является то, что оно не учитывает износ электродов в процессе контактной точечной сварки. Известно также устройство для контроля качества контактной сварки, содер жащее блок измерения параметров процес са и блок вычисления диаметра ядра сва рной точки по математической модели, между которыми включен блок обнаружен в чплесков L. Однако фиксируя выплески, оно не увеличивает при этом износа рабочей части электродов. Извесию устройство для автоматического управления режимом точечной контак ной электросварки, содержащее стабилизатор напряжения между электродами, блок измерения толщины свариваемых листов, блок задания времени , блок регтглирования давления и прео азователь квадратной зависимости давления электродов и времени сварки ot толщины свариваетигых листов 3 J. Недостатком известного устройства является износ электродов, в результате чего нарушается функциональное соответствие сигналов блока измерения толщины свариваемых деталей действительным размерам, что снижает качество сварки. Кроме того, регулируемыми параметрами являются только давление электродов и время прохождения сварочного тока, что значительно снижает функциональные возможности устройства. Цель изобретения - повышешю качеств сварки. Постешленная цель достигается тем, что устройство снабжено последовательно соединенным датчиком износа рабочей части электродов и реле времени, при этом вход датчика подключен к электродам, второй выход датчика соединен с . одним из входов блока задания вретиени сварки, а третий выход датчика соединен с одним из входов блока регулирования давления. На фиг. I представлена блок-схема устройства для автоматического управления режимом точечной контактной электро сварки; на фиг. 2 - диаграмма давления электродов и сварочного тока; на фиг. 3 электрическая схема регулятора давления Устройство содержит датчик t износа рабочей части электродов, первый выход которого подклк)чен к соответствующему входу блока задания времени сварки 2, второй выход соединен с входом блока 3 регулятора давления электродов, выходы которых подключены к выходу нелинейног квадратирующего преобразователя 4, вход которого соединен с блоком 5 измерения толщины свариваемых деталей . Кроме того, выход блока задания времени сварки 2 соединен со входом регулятора 3 давления электродов , который соединен со входом стабилизатора падения напряже1шя между электродом 6 и который соединен с контактором 7, вход которого соединен с выходом реле времени 8. В свою очередь, вход реле времени 8 соединен с третьим выходом датчика износа Блок 3 регулятора давления электродов связал с датчиком давления 9, электропневматическим клапаном 10, электропневматическим клапаном 11, электропневматическим клапаном 12 и редуктором 13. Реле клапанов Ю-12 соединен последовательно с контактами 14-16 (фиг. 3). Датчик I износа рабочей части электр дов преобразует физическую ве,пичину износа в пропорциональный ей электрический сигнал, который используется в качестве управляющего работой блока задания времени сварки 2 и регулятора 3 давления электродов. Блок 5 измере шя толщины свариваемых деталей измеряет перемещение верхнего электрода огноси-тельно нижнего и вырабатывает электрический сигнал, пропорциональный толщине свариваемых деталей, при этом вносится погрешность измерений за счет износа рабочей части электродов. Этот сигнал обрабатывается нeлинeйньnvI квадратирую- щим преобразователем 4 и используется в качестве управляющего работой блока задания времени сварки 2 и регулятора давления электродов. Управляющий сигнал датчика износа I компенсирует погрешность, которая возникает в управляющем сигнале преобразователя 4 из-за износа в процессе сварки рабочей части электродов, определяя тем самым время прохождения сварочного тока -fccg (фиг. 2) и давление электродов q/ и С (фиг. 2). Для расширения функциональных возгможностей устройства управляющий сигнал датчика I износа рабочей части электродов подается на реле времени 8 и пропорционально степени износа рабочей части электродов изменяет угол отпирания вентилей oj (фиг. 2). Такое использование сигнала датчика износа I автоматически компенсирует падение плотности тока в, сварочном контакте, которое является следствием износа электродов. Регулятор давления электродов работает следующим образом. В. исходном состоянии все клапаны отключены и сжатый воздух через клапаны II и 12 подается в нижнюю камеру пневматического цилиндра, при этом верхний электрод поднят. При нажатии педали сварка замьжаетск контакт 16 и срабатывает клапан 11. В результате сжатый воздух с давлением, определяе 1ым редуктором 13, подается в среднюю камеру, а нижняя камера соединяется с атмосферой клапан II. Электрод опускается, и через некоторое время на электродах устанавливается давление (фиг. 2). Через t (фш-. 2), onpe-i деляемое реле 8, замьжается контакт 15. Срабатывает клапан 12, переключая выход редуктора и соединяя среднюю камеру через клапаны Ю-12 с атмосферой. Давление в средней камере, а, следоваетльно, и между электродами начинает падать и при некотчэром значении давления электродов (фиг. 2) регулятор 3 давления электродов (фиг. I) получает управляющий сигнал от преофазователя 4 и с соответствующей поправкой за счет управляющего сигнала датчика износа I замыкается контакт 14. Это срабатывание происходит при давлении величина которогчэ пропорциональна квадрату действительной толщины свариваемых деталей. Контакт 14 включает клапан Ю, в результате чего средняя камера 58 ,пневмоцилтшра переключается и давление электродов фиксируется на уровне (у Через время t (фиг. 2), задаваемое рел времени 8, контакты. 15 и 16 отключаются, и схема приходит в исходное сое тояние. , Применение устройства для автомату ческого управления режимом точечной контактной электросварки позволяет компенсировать погрешности измерений датчик свариваемых деталей. За счет применения управления углом опирания вентилей с испопьзовани@1Л управляющего сигнала от датчика износа электродов достигнута более плавная ретулировка вводимой в сварочный контакт , что позволяет снизить на 35% количество выплесков и прожогов, а также экономить электроэнергию, компенсировать явление пещения плот ности тока в сварочном контакте, которое является следствием износа электродов, что позволяет на 4О% увеличить рабочий ресурс электродов до очередной их зачистки или смены, что способствует росту производительности сварочного оборудования на 6-8%. 46 Формула изобретения Устройство для автоматического управления режимом точечной контактной электросварки, содержащее стабилизатор напряжения между электродами, блок измерения толщины свариваемых листов, блок задания временя сварки, блок регулирования давле ния и преобразователь квадратичной зависимости давления электродов и времени сварки от толщины свариваемых листоВ, отличающееся тем, чго, с целью повышения качества сварки, устройство снабжено последовательно соеаиненнь(ми датчиком износа рабочей части зл тродов и реле временя, при этом вход датчика подключен к электродам, второй выход датчика соединен с одним из входов блока задания емени сваркя, а третий выход датчика соедини с одним из входов блока регулирования давления. Источники информашш, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР № 450666, В 23 К 11/24, 1973. 2.Авторское свидетельство СССР № 250253, В 23 К 11/24, 1976. 3.Авторское свидетельство СССР № 236672, В 23 К 11/24, 1968.

.t

Авторы

Даты

1981-10-15—Публикация

1979-12-14—Подача