со

со со

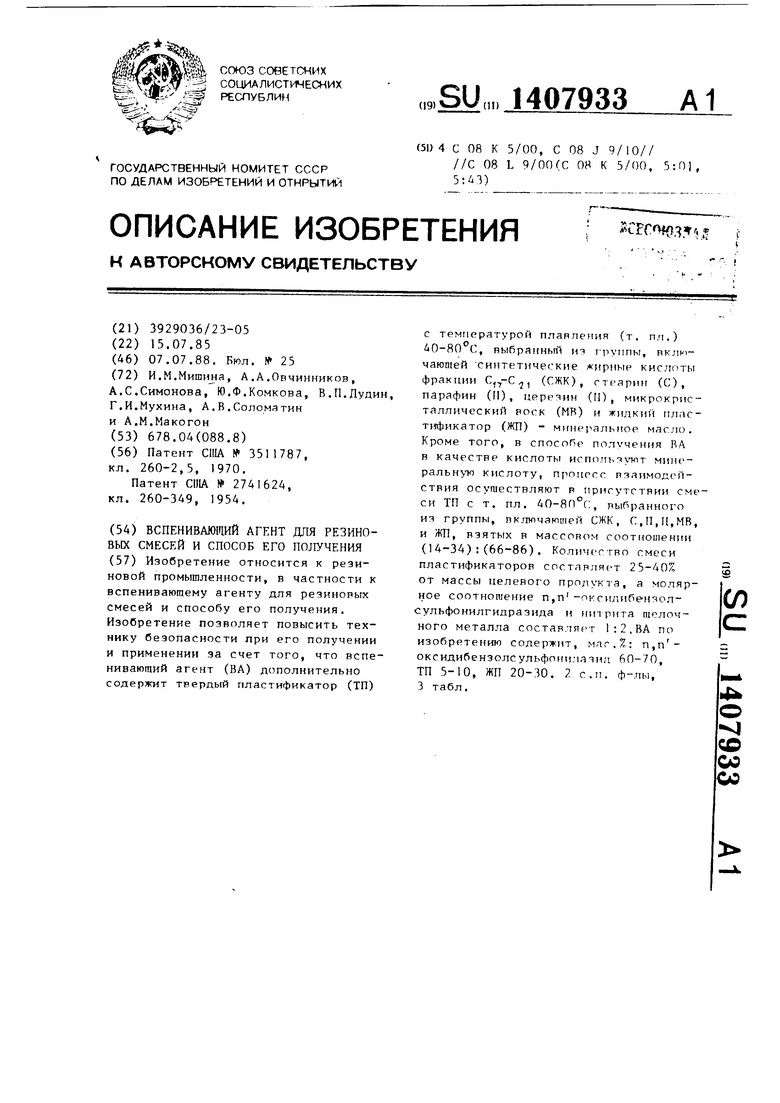

Изобретение относится к резиновой промышленности, в частности к вспеим- ваюшему агенту для резиновых смесей и способу его получения.

Цель изобретения - повышение техники безопасности при его получении и применении.

В качестве твердого пластификатора используют парафины (т.пл. 40- ), микрокристаллический воск (т.пл. 50-55 С), церезин (т.пл. 57- 80°С), стеарин (т.пл. ), синтетические жирные кислоты фракции , (т. пл. SZ-SS C).

В качестве жидкого пластификатора используют трансформаторное, веретенное, вазелиновое масло, дибутилфта- лат, диоктилфталат, стабилойл, ста- билпласт и другие жидкие масла.

Способ получения вспениваюшего агента заключается в следунляем.

п,п -Оксидибензолсульфонилгидра- зид суспендируют или растворяют в минеральной кислоте, например соля- ной или серной. Предпочтительным является использование соляной кислоты 7-9%-ной концентрации, так как п,п - оксидибензолсульфонилгидразид хорошо в ней растворяется (растворимость 180-210 г/л), что позволяет в случае использования технш .еского продукта отделить нерастворимые примеси фильтрованием. К суспензии или раствору п,п -оксидибензолсульфонилгидразида в минеральной кислоте при перемешивании и температуре 25-30 с добавляют расплавленную смесь пластификаторов, имеющую температуру 50-7О с и состоящую из 15-35 мас.% твердого и 65-85 мас.% жидкого пластификаторов, в количестве 30-40% от массы цеттевого продукта и перемешивают в течение 15-30 мин. К полученной реакционной массе при перемешивании в течение 1 ч добавляют водный раствор нитрита щелочного металла, преимущественно раствор нитрита натрия, в количестве 2 моль на 1 моль использованного п,п -оксидибензолсульфонилгидразида. Температуру реакционной массы во время придачи поддерживают на уровне 25-40 С. Выделение окислов азота при добавлении водного раствора нитрита щелочного металла не наблюдается. После придачи раствора нитрита мелочного металла реакционную массу выдерживают 20-60 мин, фильтруют, промывают водой от кислоты и солей

5

0

5 о 5

5

5

0

и осадок пысушивают при 40-50(;. Получают нелепой продукт в виде взры- вобетопасного, непыляшего, сыпучего порошка. Выход продукта в пересчете на п,п -оксидибензолсульфонилазид составляет 95-96% от теории, т.разл. 160-165 С, газовое число 108- 135 смЗ/г.

Пример 1 (по известному способу). В колбу, снабженную мешалкой, термометром и обратным холодильником. Загружают 40 г (0,112 моль) п,п -оксидибензолсульфонилгидразида, добавляют 200 мл ледяной уксусной кислоты. К полученной суспензии при перемешивании в течение 1 ч добавляют 23,2 г (0,336 моль) сухого нитрита натрия. В процессе придачи нитрита натрия температура реакционной массы повышается с 20 до 50°С и наблюдается интенсивное выделение окислов аяота. После придачи нитрита натрия реакционную массу перемешивают в течение 1 ч и разбавляют 3 объемами воды. Выделившийся продукт отфильтровывают, про- водой и суюат под вакуумом при .

Получают 40,3 г сухого чувствительного к удару и трению п,п -окси- дибензолсульфонилазида, имеюшего т. разл. , газовое число 169 . Выход продукта 95% от теории.

Пример 2.В колбу, снабженную мешалкой, термометром и капельной вороикой, загружают 200 мл 8%-ной соляной кислоты, при перемешивании добавляют 40 г (0,112 моль) п,п - оксидибензолсульфонилгидразида и перемешивают до полного растворения последнего. К полученному раствору, имеющему температуру , при мешивании добавляют расплавленную смесь пластификаторов, состоящую из 3,1 г синтетических жирных кислот фракции .о 52-55 0) и 18,7 г стабилпласта, и перемешивают 15 мин для эмульгирования пластификаторов. При перемешивании к реакционной массе в течение 1 ч добавляют 51,5 г 30%-ного водного нитрита натрия, состоящего из 15,5 г нитрита натрия (0,224 моль) и 36 г воды. Во время придачи нитрита натрия в реакционной массе поддерживают температуру 25-30°С. После придачи раствора реакционную массу вьщерживают 60 мин.

о с я до к 01 ;JillJl|.TpOHMHnKl 1 , ПрОММИ -ТОТ

ПОЛОН и сушат при 50 С.

Получают 62, 3 г пзрьшобозс пагяого вспениваюшего агента, содержащего 65 мае.% п,п -оксидибензолсульфгнил- азида, 5 мас.% синтетических жирных кислот , и 30 мас.% стабилпласта. Выход продукта в пересчете на п,п оксидибензолсульфонштазид составляет

95,4% от теории, температура раяло- жения вспениваюишго агента 161°С, газовое число 113 см /г. Внешний вид - непыляший сыпучий порогаок.

Пример 3, В условиях приме- pa 2 из 40 г (О,112 моль) п,п -оксиди- бензолсульфонилгидразида, 200 мл 8%-ной соляной кислоты, 5,8 г синтетических жирных кислот С -Cj , 11,6 г стабилпласта и 51,5 г водного раство ра нитрита натрия, состоящего из

, 15,5 г нитрита натрия (О, 224 моль) и 36 г воды, получают 57,9 г взрьгаобезо. паевого вспенивающего агента, содержащего 70 мае , % п,п -оксидибензосульфо- нилазида, 10 мас.% синтетических жирны

кислот ,-С.и 20% стабилпласта 62.

Выход продукта в пересчете на п,п -оксидибензолсульфонилазид 95, 5%, т. разл. 163 С, газовое число 123 см /г, внешний вид - непыляший сыпучий порошок.

Пример 4.В условиях примера 2 из 40 г (О, 11 2 моль) п,п -оксидибен- золсульфонилгидразида, 200 мл 8%-ной соляной кислоты, 4,55 г синтетичес- ких жирных кислот , 15,1 г стабилпласта и 51,5 г водного раствора нитрита натрия, состоящего из 15,5 г (0,224 моль) нитрита натрия и 36 г воды, получают 60,4 г взрьшобезопас- ного вспенивающего агента, содержащего 67,5 мас.% п,п -оксидибензолсуль- фонилазида, 7,5 мас.% синтетических жирных кислот ,-Cjj и 25 мас.% стабилпласта. Выход продукта в пересчете на п.п -оксидибензолсульфонилазид 96%, т. разл. , газовое число lie,6 см /г, внешний вид - непылящий сьтучий порошок.

Пример 5.В условиях приме- ра 2 из 40 г (0,112 моль) п,п -окси- дибензолсульфонилгидразида, 130 мл 12%-ного раствора серной кислоты, 6,8 г стеарина (т, пл. ), 20,2 г стабилпласта и 51,5 г водного раст- вора нитрита натрия, содержащего 15,5 г (0,22А моль) нитрита натрия и 36 г воды, получают 67,4 г взрьюобе

0

r -

:

0

, и

чОПЛг-И.МС Ц| П{ ИИИ,Ч1-1| 1 МЧ .If ., Г 1

, u pi :ai4fn-(i fiO мяг./ и п ,п -оке илиГччг- тг)лсу.пьфонилаяипа, 10 маг. стеарн- на и 30 мас.% стабилплаота.

Выход продукта я пересчете на п,п -оксидибензолсульфопилазил 95,2Z, т. разл, 160°С, газовое число 108 см /г, внешний вид - мепьшяшмй сыпучий порошок.

Пример 6 (для сравнения). В условиях примера 2 из 40 г (0,112 моль) п,п -оксидибензолсульфо- нилгидразида, 200 мл 8%-ной соляной кислоты, 2,55 г синтетических жирных кислот . , 7,6 г стабилпласта и 51,5 г водного раствора нитрита натрия, состоящего из 15,5 г (0,224 моль) нитрита натрия и 36 г воды, получают 50,7 г вспенивающего агента, содержащего 80 мас.% п,п - оксидибензолсульфонилазида, 5 мас.% синтетических жирных кислот . и 15 мас.% стабилпласта.

Выход продукта в пересчете на п,п -оксидибензолсульфонилазид 95,5 от теории, т. разл. 163 с, газовое число 133 см /г, внешний вид - непылящий сыпучий порошок.

Полученный вспенивающий агент взрывоопасен: нечувствителен к удару, но чувствителен к трению.

Пример 7 (для сравнения). В условиях примера 2 из 40 г (0,112 моль) п,п -оксидибензолсуль- фонилгидразида, 200 мл 8%-ной соляной кислоты, 21,7 г дибутилфтала- j та и 51,5 г водного раствора нитрита натрия, содержащего 15,5 г (0,224моль; нитрита натрия и 36 г воды, получают 62,1 г вспенивающего агента, содержащего 65 мас.% п,п -оксидибензол- сульфонилазида и 35 мас.% дибутил- фталата.

Выход продукта в пересчете на п,п -оксидибензолсульфонилазид 95%, т. разл. 160 С, газовое число 109 см /г, внешний вид - комковатая мажущаяся паста. Полученный вспенивающий агент взрьшоопасен.

Пример 8 (для сравнения). Вспенивающий агент, полученный в условиях примера 7, загружают в смеситель с Z-образными лопастями, при перемешивании добавляют 5,2 г дибутил- фталата и перемешивают 20 мин.

Получают 67,3 г взрьгвобезопасного вспенивающего агента, содержащего 60 мас.% п,п -оксидибензолсульфонилазида и ДО мас.% дибутилфталата, Температура разложения продукта 160 С, газовое число 112 , внешний вид - мажущаяся паста, расслаивающаяся при хранении на твердую и жидкую фазы.

Пример 9. В условиях примера 2 из 40 г (0,112 моль) п,п - оксидибензолсульфонилгидразида, 200 мл 8%-ной соляной кислоты, 6,3 г парафина марки Т (т, пл. 40-45 С), 15,7 г вазелинового масла и 54,1 г водного раствора нитрита калия, содержащего 18,1 г (0,224 моль) нитри- та калия и 36 г воды, получают 62,8 взрывобезопасного вспенивающего агента, содержащего 65 мас.% п,п -окси- дибензолсульфонилазида, 10 мас,% парафина и 15 мас.% вазелинового масла

Выход продукта в пересчете на п,п -оксидибензолсульфнилазид 96%, т. разл. , газовое число 115 см /г, внешний вид - непьшяший сыпучий порошок.

Пример 10.В условиях при-- мера 2 из 40 г (0,1)2 моль) п,п -ок- сидибензолсульфонилгидразида, 200 мл 8%-ной соляной кислоты, 6,3 г воска ЗВ-1 (т. пл. 50-55 С), 15,7 т тран- сформаторного масла и 51,5 г водного раствора нитрита натрия, состоящего из 15,5 г (0,224 моля) нитрита натри и 36 г воды, получают 62,8 г взрывобезопасного вспенивающего агента, v состоящего из 65 мае,% п,п -оксиди- бензолсульфонилазида, 0 мас.% воска ЭВ-1 и 25 мас.% трансформаторного масла.

Выход продукта в пересчете на п,п -оксидибензолсульфонилазид 96%, внешний вид - непьшяший сыпучий порошок .

Пример 11. В условиях примера 2 из 40 г (0,112 моль) п,п -ок- сидибензолсульфонилгидразида, 200 мл 8%-ной соляной кислоты, 3,2 г церезина - 80 (т. пл. , 18,6 г парфюмерного масла и 51,5 г водного раствора нитрита натрия, состоящего из 1,5,5 г (0,224 моль) нитрита нат- рия и 36 г воды, получают 62,4 г взрывобезопасного вспенивающего агента, содержащего 65 мас.% п,п -окси- дибензолсульфонилазида, 5 мас.% це- резина-80 и 30 мас.% парфюмерного масла.

Выход продукта в пересчете на п,п -оксидибензолсульфонилазид 95,6%

т. рачл. (, га-лппор число

115 см /I, внешний вид - НРПЫПЯШИЙ

сыпучий порошок.

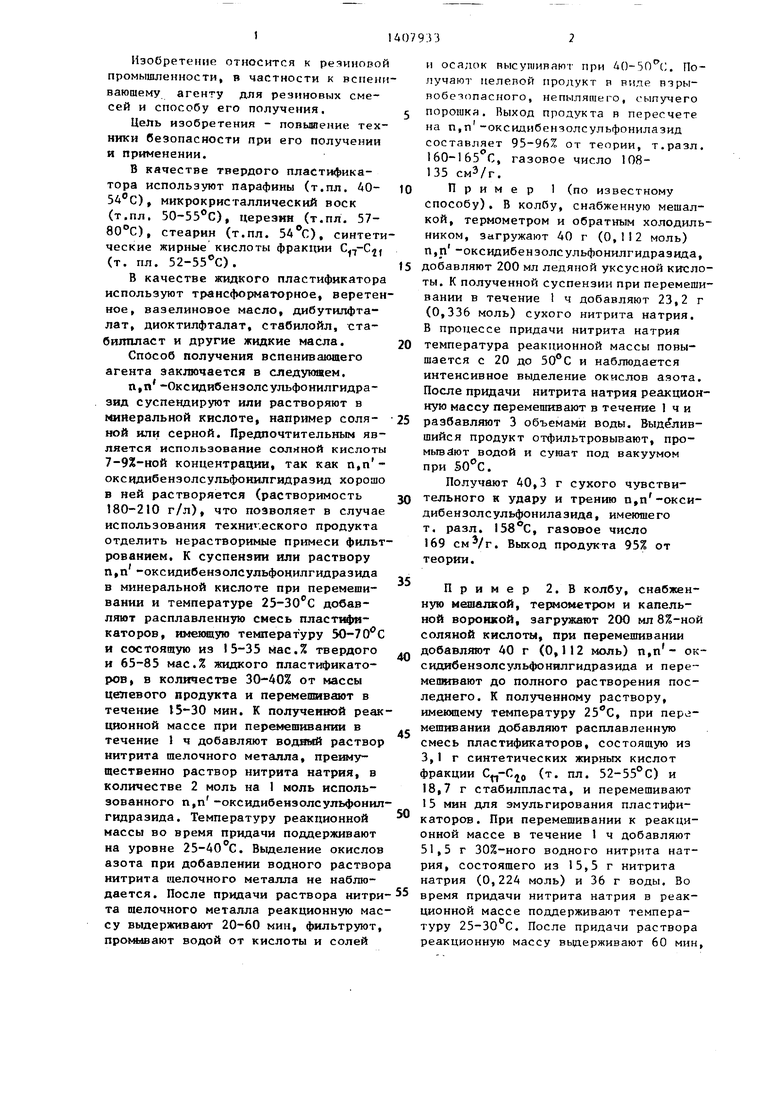

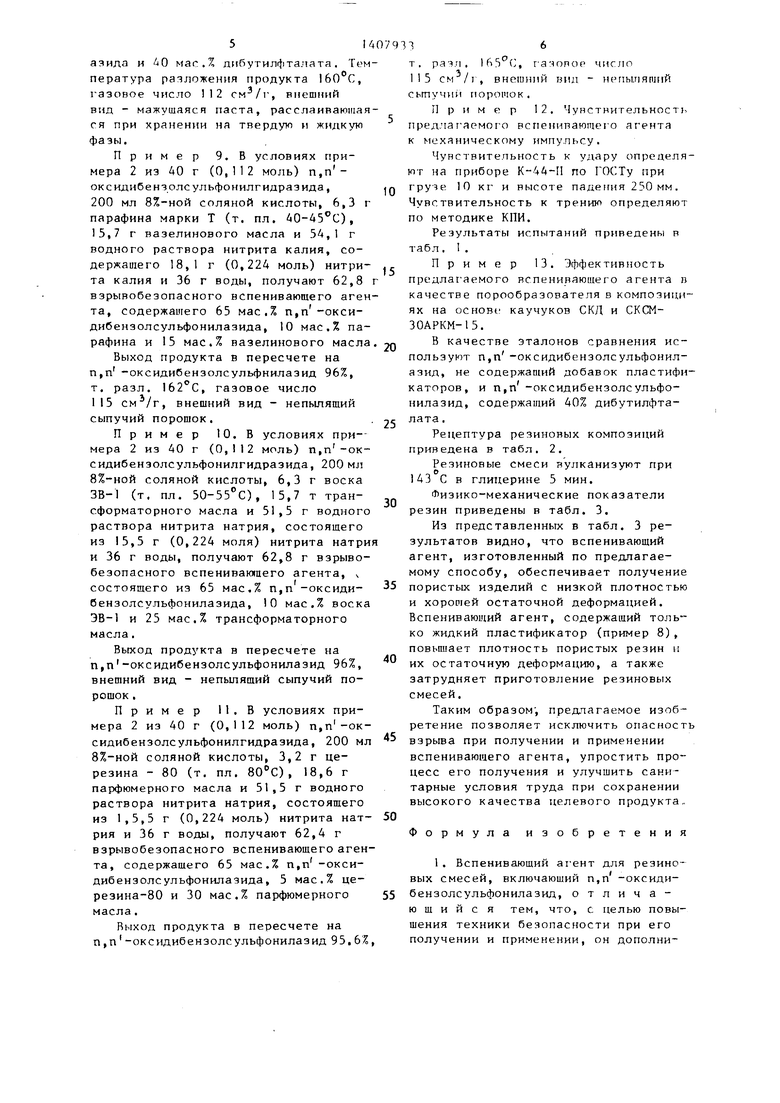

Пример 12, Чунстнительност, предлаг аемого вспенивающего агента к механическому импульсу.

Чувствительность к удару определяют на приборе К-44-П по ГОСТу при 10 кг и высоте падения 250мм. Чувствительность к трению определяют по методике КПИ.

Результаты испытаний приведены в табл. I .

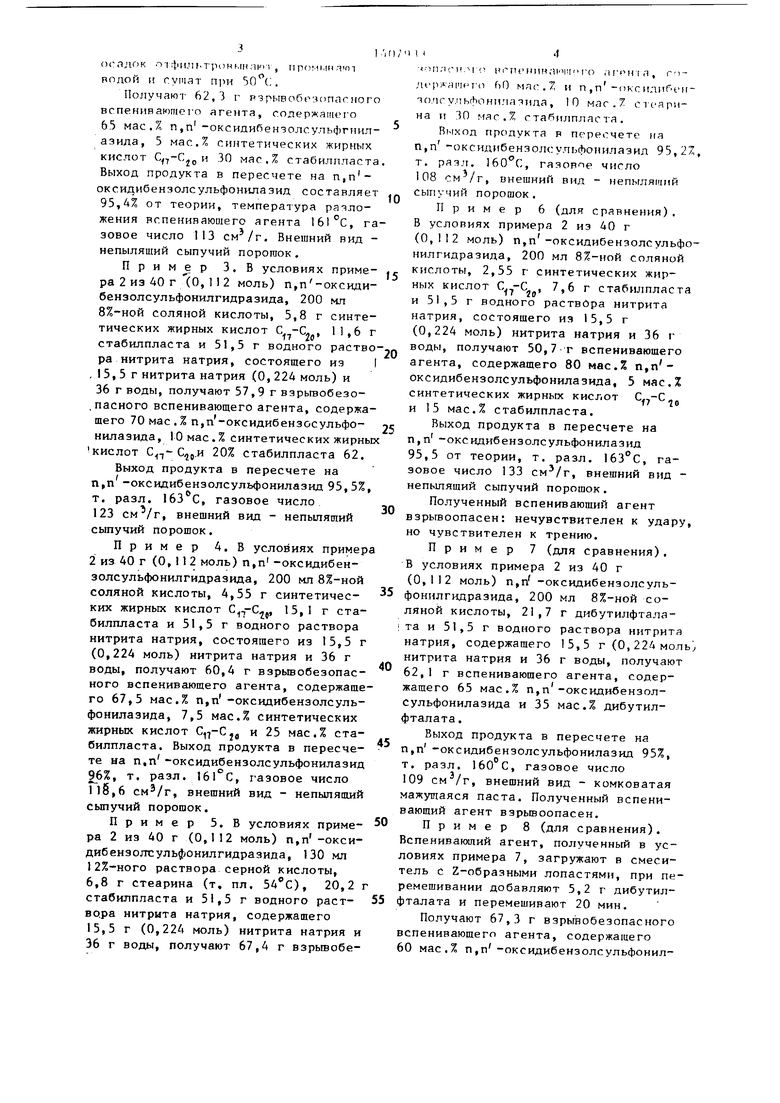

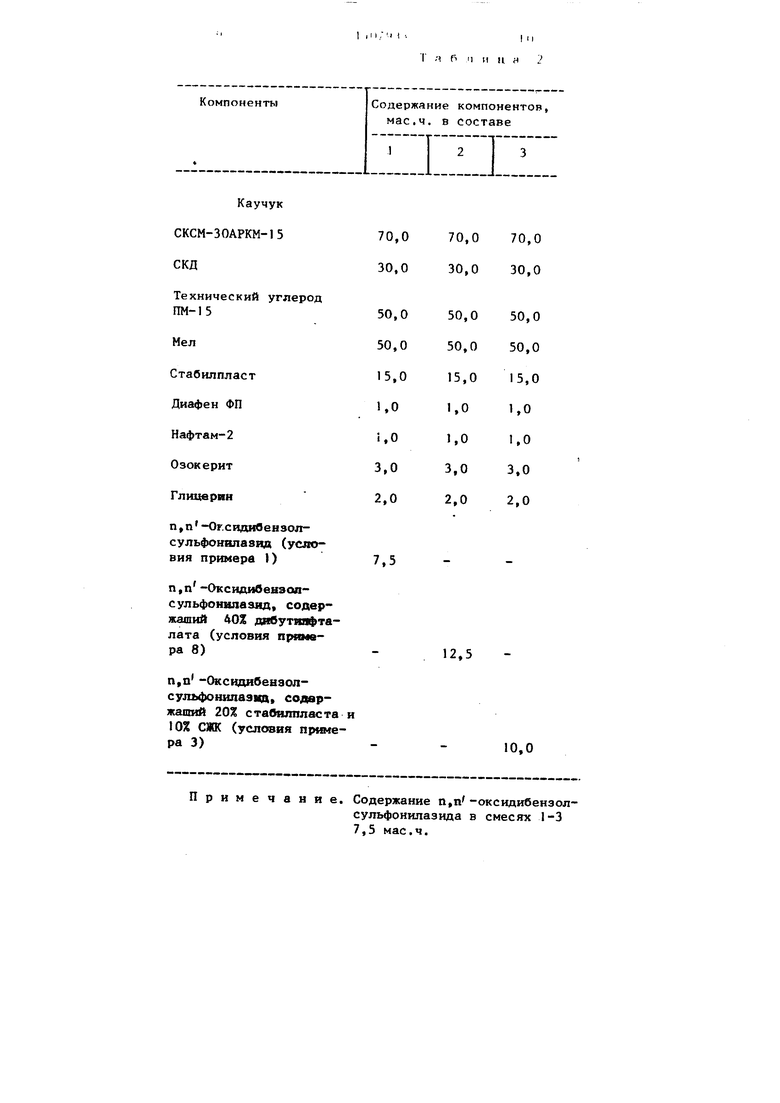

Пример 13. Эффективность предлаг аемого вспенивающего агента в качестве порообразователя в композициях на ocHOBf каучуков СКД и СКСМ- ЗОАРКМ-15.

В качестве эталонов сравнения используют п,п -оксидибензолсульфонилазид, не содержащий добавок пластификаторов, и п,п -оксидибензолсульфонилазид, содержащий 40% дибутилфталата .

Рецептура резиновых композиций приведена в табл. 2.

Резиновые смеси вулканизуют при 143 С в глицерине 5 мин.

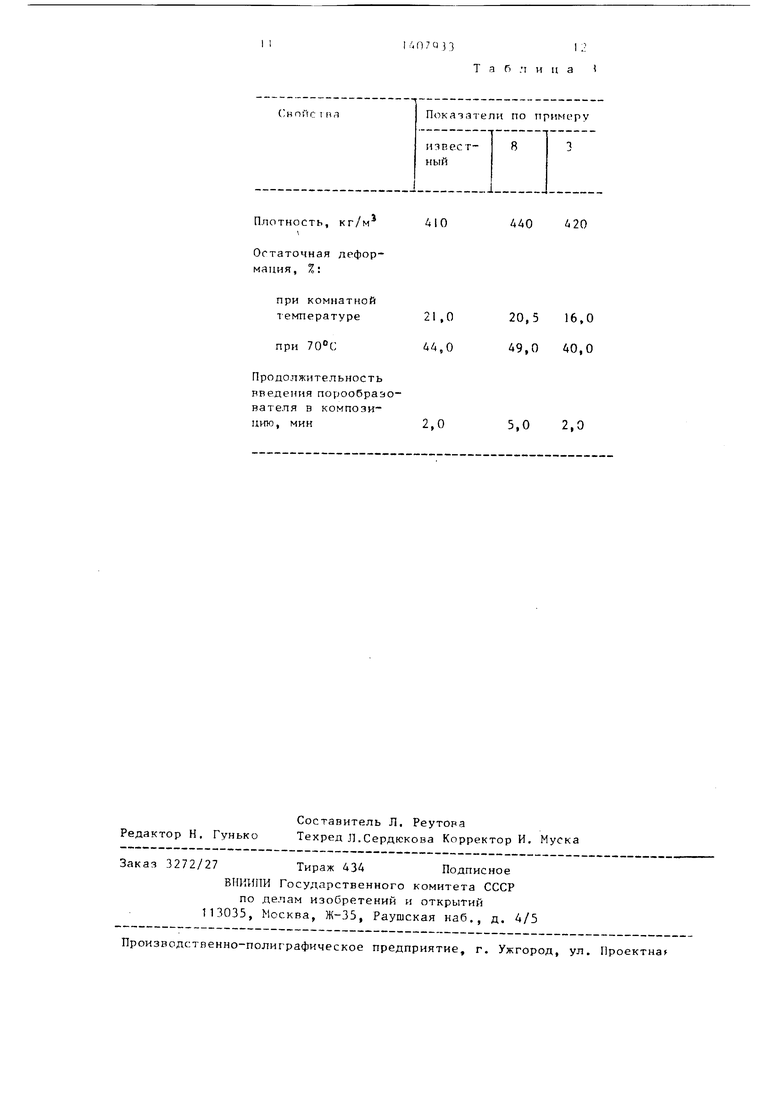

Лизико-механические показатели резин приведены в табл. 3.

Из представленных в табл. 3 результатов видно, что вспенивающий агент, изготовленный по предлагаемому способу, обеспечивает получение пористых изделий с низкой плотностью и хороо1ей остаточной деформацией. Вспенивающий агент, содержащий только жидкий пластификатор (пример 8), повьщ ает плотность пористых резин и их остаточную деформацию, а также затрудняет приготовление резиновых смесей.

Таким образом , предлагаемое изобретение позволяет исключить опасност взрыва при получении и применении вспенивающего агента, упростить процесс его получения и улучщить санитарные условия труда при сохранении высокого качества целевого продукта„

Формула изобретения

1. Вспенивающий агент для резиновых смесей, включающий п,п -оксидибензолсульфонилазид, отличающийся тем, что, с целью повы- щения техники безопасности при его получении и применении, он дополнитрцьно содержит nirpai-ifi пл.т ти|{|икя1Ор с Tf MlIC рЛЧ Vpnl i П- 1ЯП 1 А О

8П (, н 1бра 1иый in rps niii., рключаю- щен синтетические жирные кигттпты

фракции

с n- ripnri, гтпр Яфчн, нереяин, мик рг кригтя |1пически - Г(оск, и жидкии пластификагчр - минеральное масло при cjienN KiinpM con тцпше пни компонентен , мае.:

п,п -0кгицийен1о;1- сульфонилазид60-70

Твердый пластификатор5-10Жидкий пластификатор 20-30 2. Способ получения пспенинаю1чего агента для резиновых CMGCPI I, включающий взаимодействие п,п -оксиди- бeнэoлcyльфof плгидpaчидa с нитритом щелочного металла в среде кислоты,

о т л и ч а W IU и и с ч тем, что, с целью пош.циемия техники Г)e oгтacнO(- ти, п качестпе кислоты используют ми- нераль51ую кислоту, процесс взаимодействия ос viuec тяляют п присутствии смеси твердого пластификатора с тег - пературой плавления Д0-80 (, выбранного из группь, включающей синтети- жирнме кислоты фракции стеарин, парафин, церезин и микрокристаллический воск, и жидкого пластификатора - минерального масла, взя- Thix в массовом соотношении 14-34:66: :86, причем количество смеси пластификаторов составляет 25-40% массы целевого продукта, а молярное соотношение п,п -оксидибензолсульфонилгнд- разида и нитрита шелочного металла составляет 1:2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сернокислого эфира 4- @ -оксиэтилсульфонил-2-аминоанизола | 1987 |

|

SU1525150A1 |

| Способ получения моноазопигментов для текстильной печати | 1983 |

|

SU1183516A1 |

| Резиновая смесь | 1985 |

|

SU1452816A1 |

| Способ получения сернокислого эфира 4- @ -оксиэтилсульфонил-2-аминоанизола | 1987 |

|

SU1609788A1 |

| Модификатор для резин и способ его получения | 1979 |

|

SU788699A1 |

| Способ получения непылящих ускорителей вулканизации резиновых смесей | 1975 |

|

SU644801A1 |

| Способ получения диазосоединений труднодиазотируемых аминов бензольного ряда | 1973 |

|

SU466216A1 |

| Фактисоподобная композиция | 1974 |

|

SU551882A1 |

| Способ получени 4,4" -азобис(4-цианпентанола) | 1976 |

|

SU676587A1 |

| Пластификатор-диспергатор для резиновых смесей | 1981 |

|

SU1030389A1 |

Изобретение относится к резиновой промышленности, в частности к вспенивающему агенту для резинорых смесей и способу его получения. Изобретение позволяет повысить технику безопасности яри его получении и применении за счет того, что вспенивающий агент (НА) дополнительно содержит твердый пластификатор (ТО) с температурой плавления (т, пл,) 40-80 С, ныбранньт из r-iiynnw, RKJIKI- чаюшей синтетические жирные кислоты фракции С.-С , (СЖК) , стеарин (С), парафин (II), церезин (11), микрокристаллический роск (MB) и жидкий пл.чс- Т1-1фикатор (ЖП) - минеральное масло. Кроме того, в спосог е пол% чения RA в качестве кислоты использхтлт минеральную кислоту, процесс взаимодействия осуществляют в присутствии смеси ТП с т. пл. 40-80°с:, выбранного из группы, включающей СЖК, С,П,11,МВ, и ЖП, взятых в массовом соотгюшении

)100

6J

70 67,5

60 80 65 60

65

30

30 Z5

ю

15

10 7.5 10 S

35

40

Парафин лкновов 10 75

65

Граис- Воск форме- ЗВ-1 торное

25

65

Парфю- нермос 30

т б л я а а I

5,4

pccmr- тся

44 О

О О О О О О

100 О

О

О

о

24 30

О

BsptaoodaccR 1)р шовв оП«С 11

н

Bsptaoo ПАССЯ

sinf-805

п, п -Ог.сидивензол- сульфоналазидц (условия примера I)

п,п -Оксидибенэоя- сульфонш1аэ11Д, содер- жашнй 40Z дкбуткяфта- лата (условия прюю- ра 8)

п,п 0ксидибензол- сульфомилаэцп, содержащий 20% стаОилпласта 10% СЖК (условия примера 3)

Примечание. Содержание п,п -оксидибензолсульфонилазида в смесях 1-3 7,5 мае.ч.

10,0

Плотность, кг/м

Остаточная деформация, %:

при комнатной

Таблица 1

410

АДО

420

| Патент США № 3511787, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1988-07-07—Публикация

1985-07-15—Подача