со

00

со

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении равнополочных зетовых профилей валках профилегибочного стана„

Цель изобретения - улучшение качества равнополочных зетовых профилей за счет предотвращения их продольного скручивания.

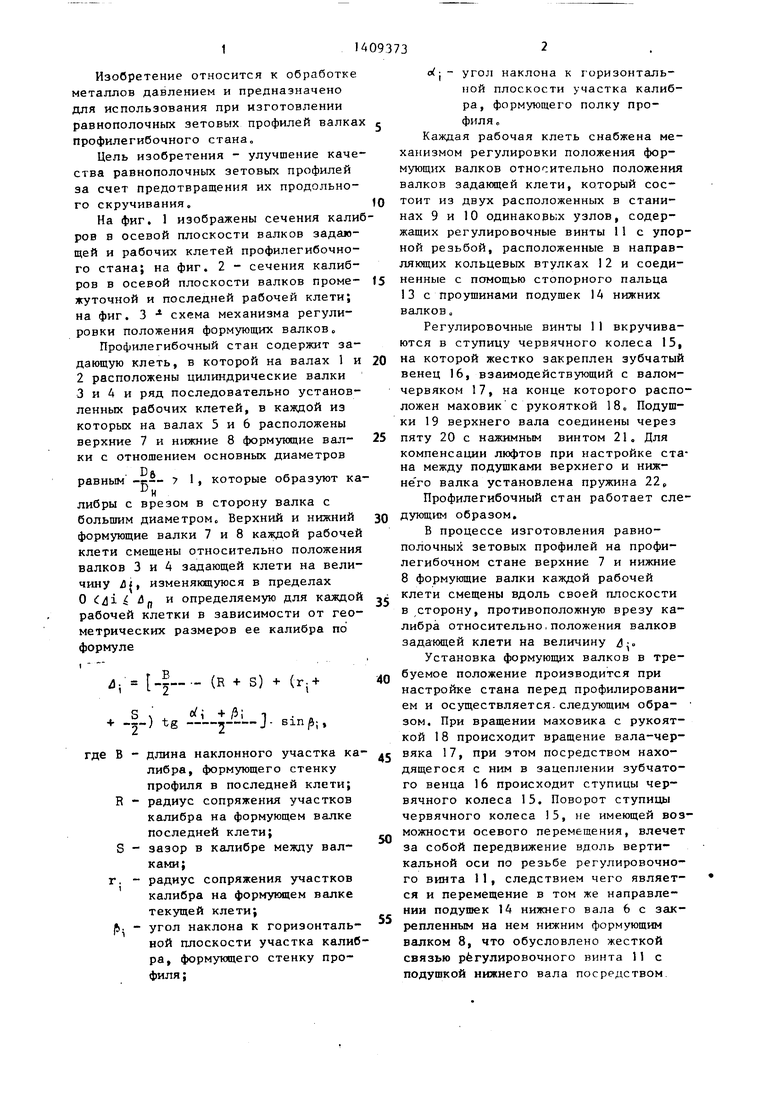

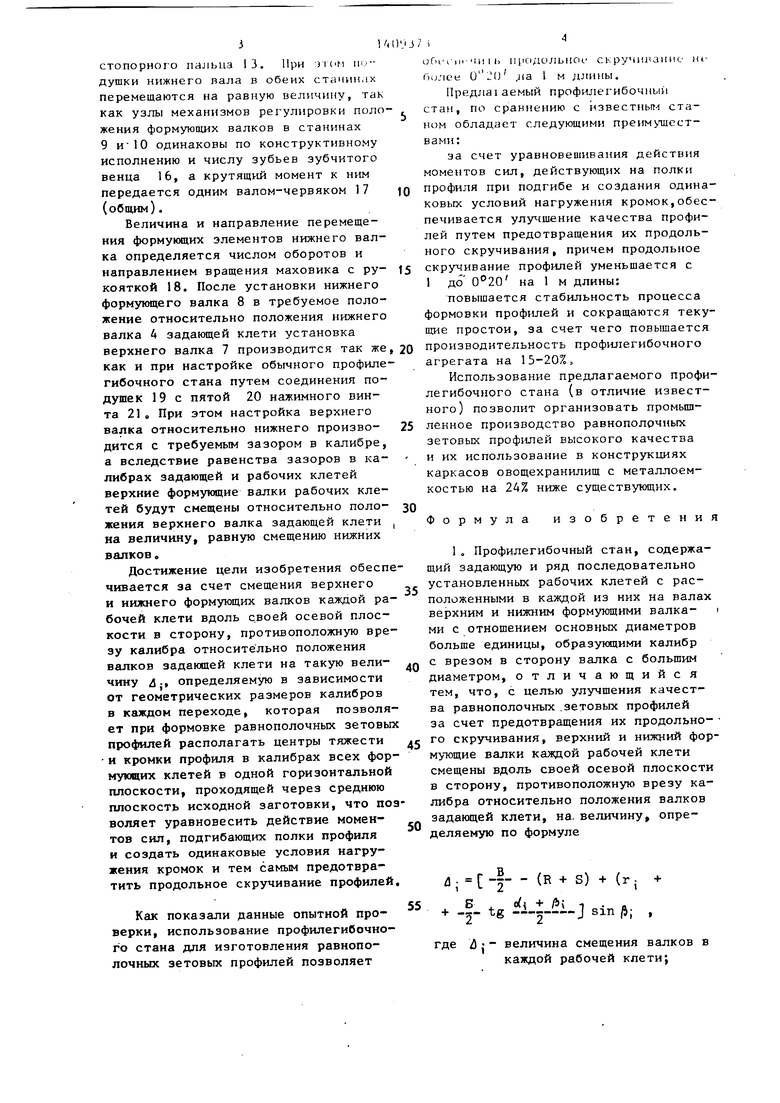

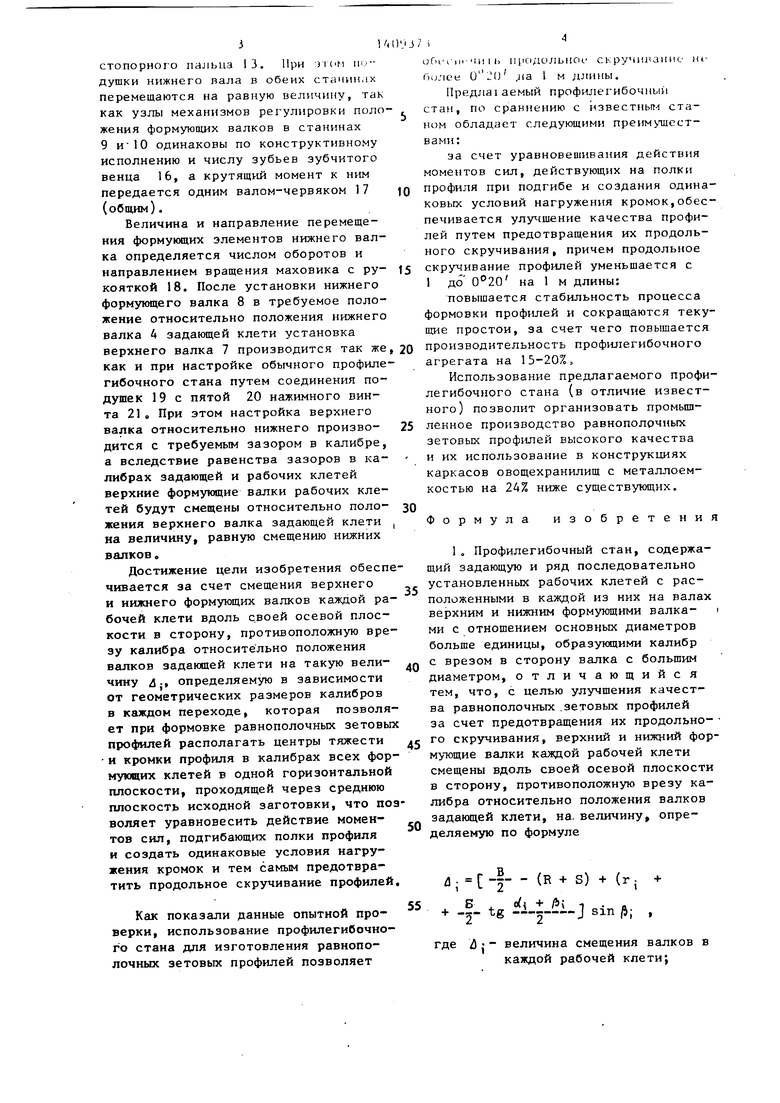

На фиг. 1 изображены сечения калибров в осевой плоскости валков задающей и рабочих клетей профилегибочного стана; на фиг. 2 - сечения калибров в осевой плоскости валков проме- жуточной и последней рабочей клети; на фиг. 3 схема механизма регулировки положения формующих валков о

Профилегибочный стан содержит задающую клеть, в которой на валах 1 и

2расположены цилиндрические валки

3и А и ряд последовательно установленных рабочих клетей, в каждой из которых на валах 5 и 6 расположены верхние 7 и нижние 8 формующие вал- ки с отношением основных диаметров

равным -К-- 7 I которые образуют либры с врезом в сторону валка с

большим диаметром. Верхний и нижний формующие валки 7 и 8 каждой рабочей клети смещены относительно положения валков 3 и А задающей клети на величину UI, изменяющуюся в пределах OiC/ji P и определяемую для каждой рабочей клетки в зависимости от геометрических размеров ее калибра по формуле

4. |(R + 5) + (г.+

.S) tg 1Ц11.. Bin.

де В - длина наклонного участка калибра, формующего стенку профиля в последней клети;

R - радиус сопряжения участков калибра на формующем валке последней клети;

S - зазор в калибре между валками;

радиус сопряжения участков калибра на формующем валке текущей клети;

f. - угол наклона к горизонтальной плоскости участка калибра, формующего стенку профиля;

г.

}

О j

5

0

5

о j - угол наклона к горизонташь- ной плоскости участка калибра, формующего полку профиля „

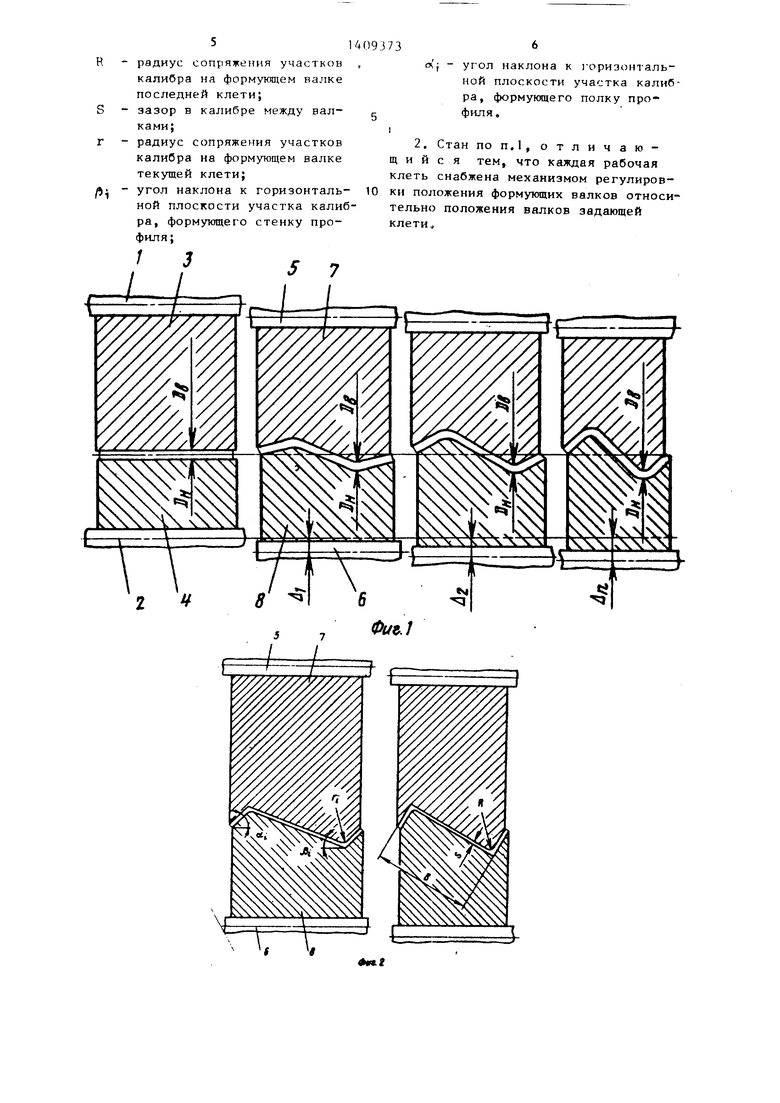

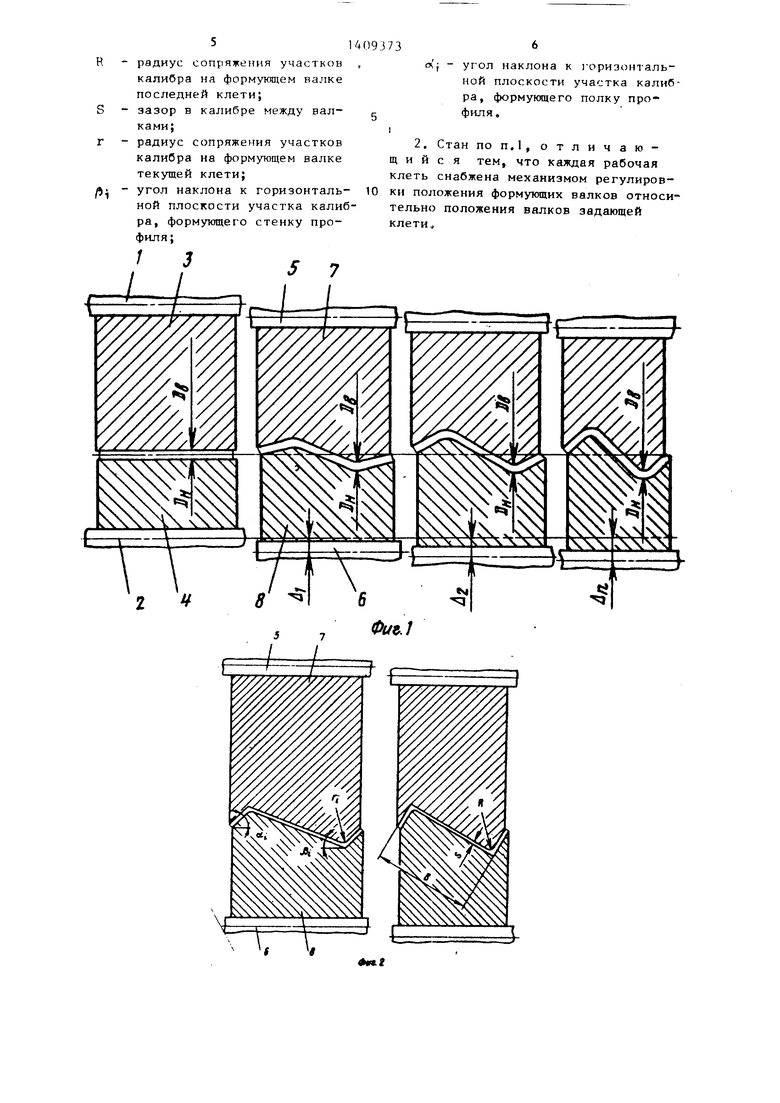

Каждая рабочая клеть снабжена механизмом регулировки положения формующих валков относительно положения валков задающей клети, который состоит из двух расположенных в станинах 9 и 10 одинаковых узлов, содержащих регулировочные винты 11 с упорной резьбой, расположенные в направ- лякнцих кольцевых втулках 12 и соединенные с помощью стопорного пальца 13 с проушинами подущек 14 нижних валков„

Регулировочные винты 11 вкручиваются в ступицу червячного колеса 15, на которой жестко закреплен зубчатый венец 16, взаимодействующий с валом- червяком 17, на конце которого расположен маховик с рукояткой 18с Подушки 19 верхнего вала соединены через пяту 20 с нажимным винтом 21. Для компенсации люфтов при настройке стана между подушками верхнего и ниж- не го валка установлена пружина 22

Профилегибочный стан работает следующим образом,

В процессе изготовления равно- полочных зетовых профилей на профи- легибочном стане верхние 7 и нижние 8 формующие валки каждой рабочей клети смещены вдоль своей плоскости в сторону, противоположную врезу калибра относительно,положения валков задающей клети на величину -,

Установка формующих валков в требуемое положение производится при настройке стана перед профилированием и осуществляется-следующим обра- зом. При вращении маховика с рукояткой 18 происходит вращение вала-червяка 17, при этом посредством находящегося с ним в зацеплении зубчатого венца 16 происходит ступицы чер вячного колеса 15. Поворот ступицы червячного колеса 15, не имеющей возможности осевого перемещения, влечет за собой передвижение вдоль вертикальной оси по резьбе регулировочного винта 11, следствием чего являет- ся и перемещение в том же направлении подушек 14 нилшего вала 6 с закрепленным на нем нижним формующим валком 8, что обусловлено жесткой связью регулировочного винта 11 с подушкой нижнего вала посредством.

31/

стопорного пальца 13. При :п С М iiij- душки нижнего вала в обеих стачии.чх перемещаются на равную величину, так как узлы механизмов регулировки положения формуюпщх валков в станинах 9 одинаковы по конструктивному исполнению и числу зубьев зубчитого венца 16, а крутящий момент к ним передается одним валом-червяком 17 (общим).

Величина и направление перемещения формующих элементов нижнего валка определяется числом оборотов и направлением вращения маховика с рукояткой 18. После установки нижнего формующего валка 8 в требуемое положение относительно положения нижнего валка 4 задающей клети установка верхнего валка 7 производится так же как и при настройке обычного профиле- гибочного стана путем соединения подушек 19 с пятой 20 нажимного винта 21 о При этом настройка верхнего валка относительно нижнего производится с требуемым зазором в калибре, а вследствие равенства зазоров в калибрах задающей и рабочих клетей верхние формующие валки рабочих клетей будут смещены относительно положения верхнего валка задающей клети на величину, равную смещению нижних валков.

Достижение цели изобретения обеспечивается за счет смещения верхнего и нижнего формующих валков каждой рабочей клети вдоль с.воей осевой плоскости в сторону, противоположную врезу калибра относительно положения валков задающей клети на такую величину 4 -t определяемую в зависимости от геометрических размеров калибров в каждом переходе, которая позволяет при формовке равнополочных зетовых профилей располагать центры тяжести и кромки профиля в калибрах всех формующих клетей в одной горизонтальной плоскости, проходящей через среднюю

плоскость исходной заготовки, что ПОЭ

воляет уравновесить действие моментов сил, подгибающих полки профиля и создать одинаковые условия нагру- жения кромок и тем самым предотвратить продольное скручивание профилей

Как показали данные опытной проверки, использование профилегибочно- го стана для изготовления равнополочных зетовых профилей позволяет

D .iJ / i

оГч I HI-ми I I) продольнсн- CKpyuuiaiiMf iif nij. iee O 2(j la 1 м длины.

Предла аемый профилегибочиый стан, по сраннению с известны -) станом обладает следующими преимуществами:

за счет уравновешивания действия моментов сил, действующих на полки профиля при подгибе и создания одинаковых условий нагружения кромок,обеспечивается улучшение качества профилей путем предотвращения их продольного скручивания, причем продольное скручивание профилей уменьщается с 1 до на 1 м длины:

повыщается стабильность процесса формовки профилей и сокращаются текущие простои, за счет чего повышается производительность профилегибочного агрегата на 15-20%,

Использование предлагаемого профилегибочного стана (в отличие известного) позволит организовать промьпп- ленное производство равнополочных зетовых профилей высокого качества и их использование в конструкциях каркасов овощехранилищ с металлоемкостью на 24% ниже существующих.

Формула изобретения

1. Профилегибочный стан, содержащий задающую и ряд последовательно установленных рабочих клетей с расположенными в каждой из них на валах верхним и нижним формующими валка- i ми с отношением основных диаметров больше единицы, образующими калибр с врезом в сторону валка с большим диаметром, отличающийся тем, что, с целью улучшения качества равнополочных .зетовых профилей за счет предотвращения их продольно- го скручивания, верхний и нижний формующие валки каждой рабочей клети смещены вдоль своей осевой плоскости в сторону, противоположную врезу калибра относительно положения валков задающей клети, на. величину, определяемую по формуле

Л; - ( + S) + (i +

БД. rfi + /ь; т . „

+ -j- tg -i---l-J sin /5; ,

где и : величина смещения валков в каждой рабочей клети;

ГГТ

«мг

Фиг.З

/2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зетовых равнополочных профилей | 1988 |

|

SU1547914A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1995 |

|

RU2085316C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1998 |

|

RU2148452C1 |

| Профилегибочный стан | 1979 |

|

SU880554A1 |

| Профилегибочный стан для изготовления неравнополочных профилей | 1987 |

|

SU1459760A1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2261152C1 |

Изобретение относится к обработке металлов давлением и предназначено для использования при изготов лении равнополочных зетовых профилей в в&лхах профилегибочного стана. Целью изобретения является улучшение качества равнополочных зетовых профилей за счет предотвращения их продольного скручивания, Профилегибочный стан содержит задающую клеть и ряд Последовательно установленных рабочих клетей с расположенными один над другим формирующими валками с отношением основных диаметров больше единицы. Верхний и нижний формунлцие валки каждой рабочей клети смещены в осевой плоскости в сторону, противоположную врезу калибра относитель но положения валков задающей клети на величину Ji, определяемую по расчетной формуле. Величина смещения Ui клети определяется из условия рас положения центра тяжести профилей в одной плоскости во всех клетях. Каждая рабочая клеть имеет механизм регулировки положения формующих валков относительно положения валков задающей клети. Способ позволяет создать одинаковые условия нагружения кромок, что предотвращает продольное скручивание профилей, I з,п, ф-лы, 3 ил. (Л

| Профилегибочный стан | 1979 |

|

SU893311A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-15—Публикация

1986-09-05—Подача