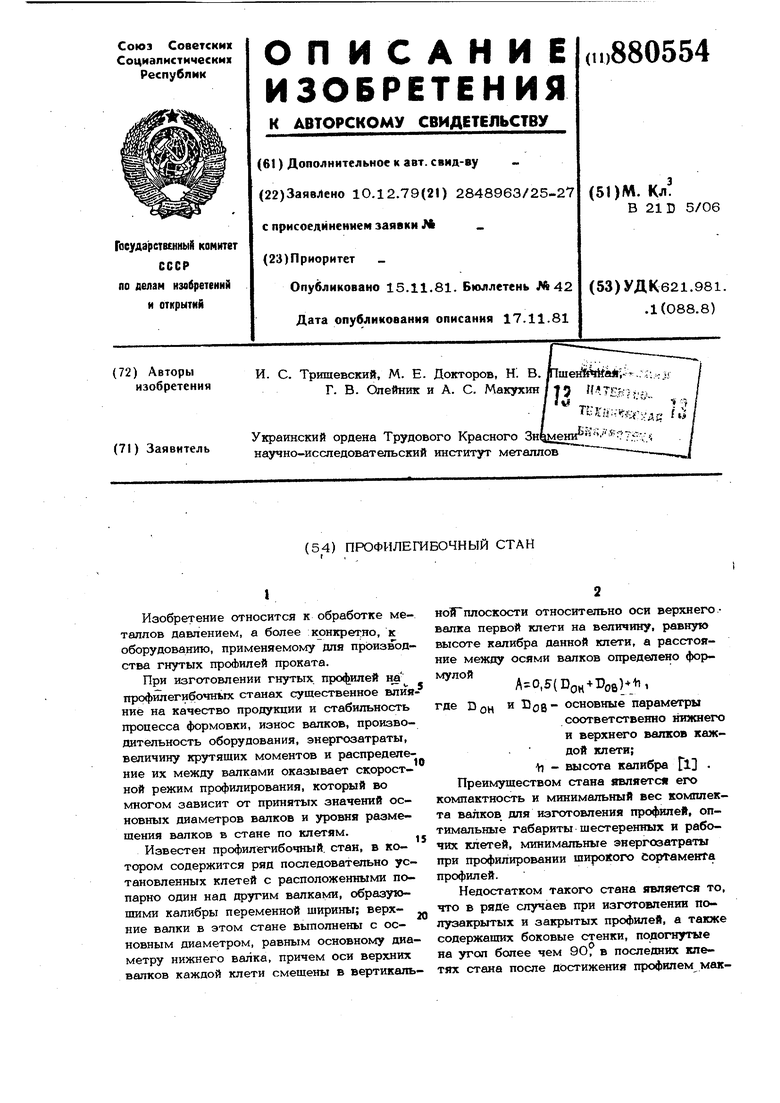

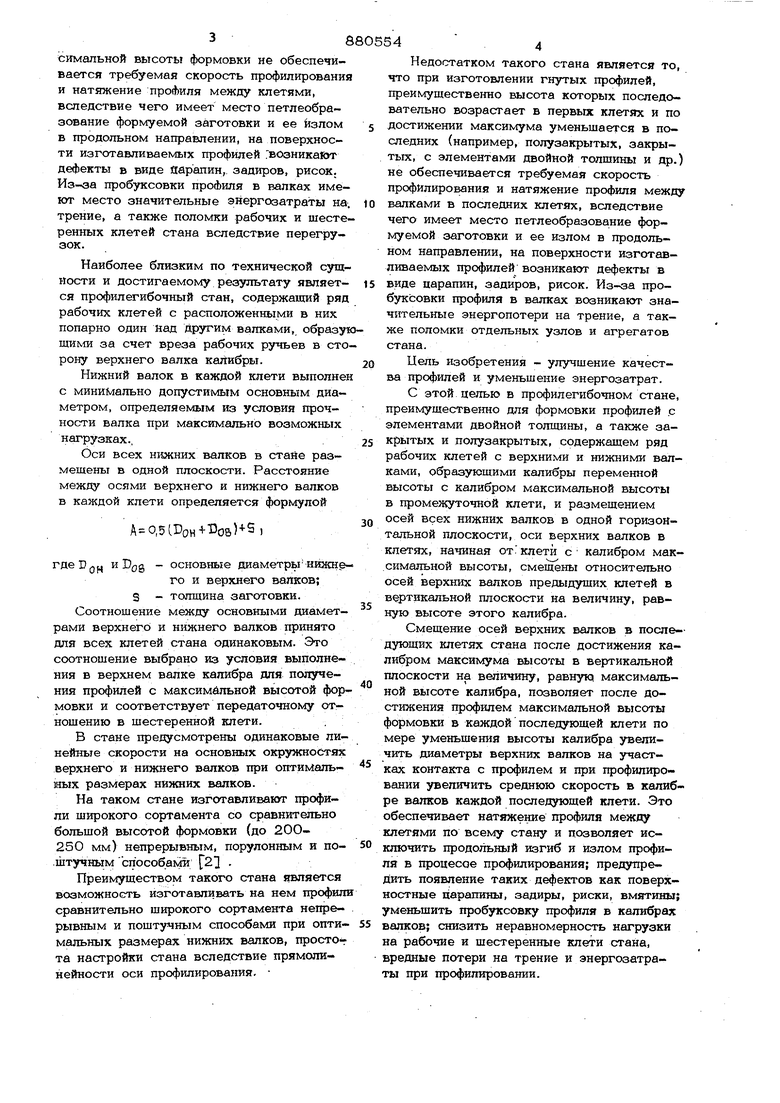

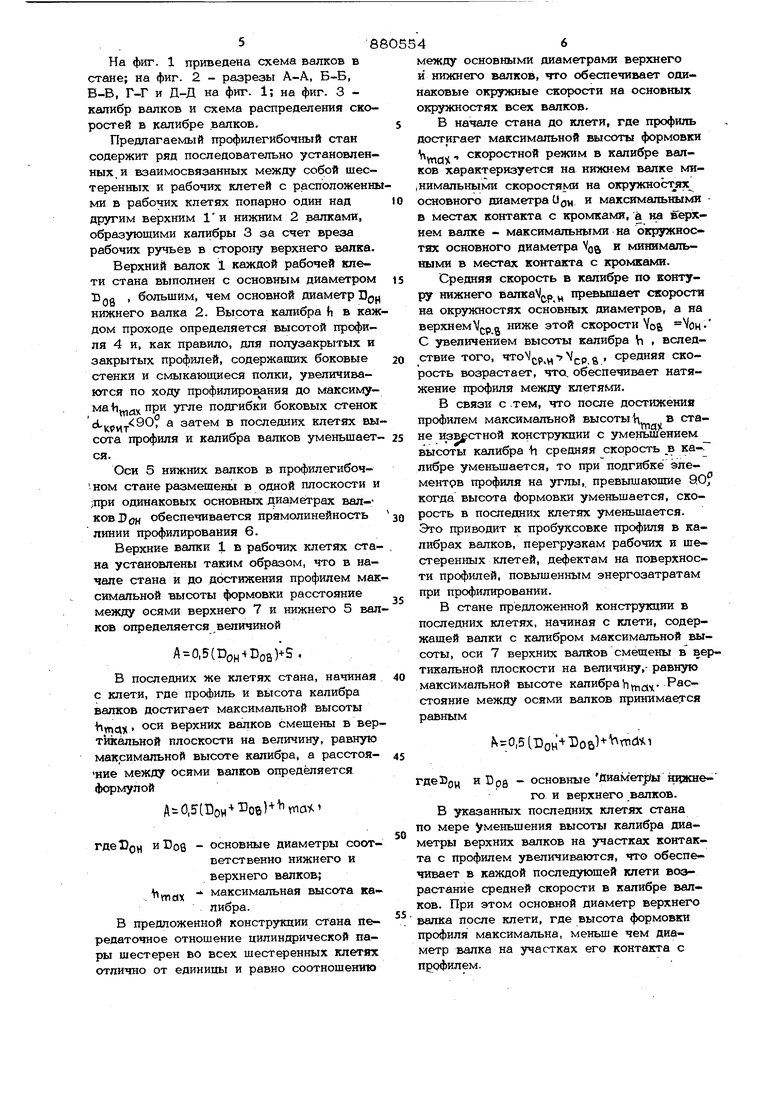

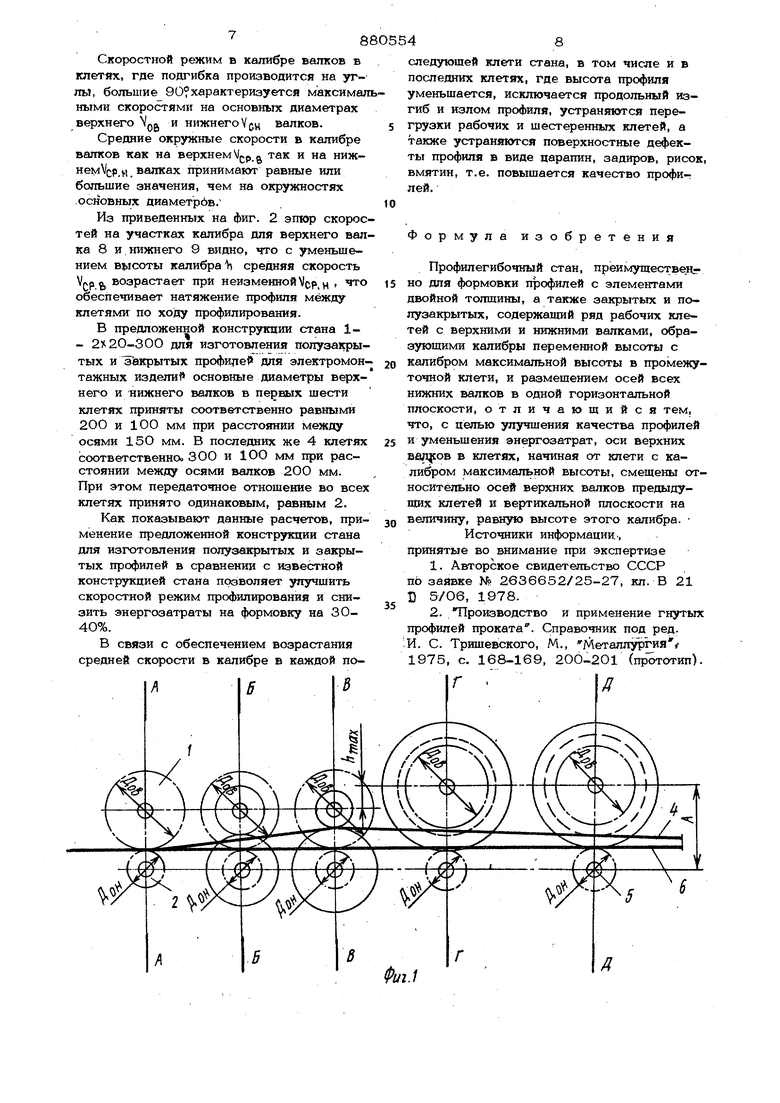

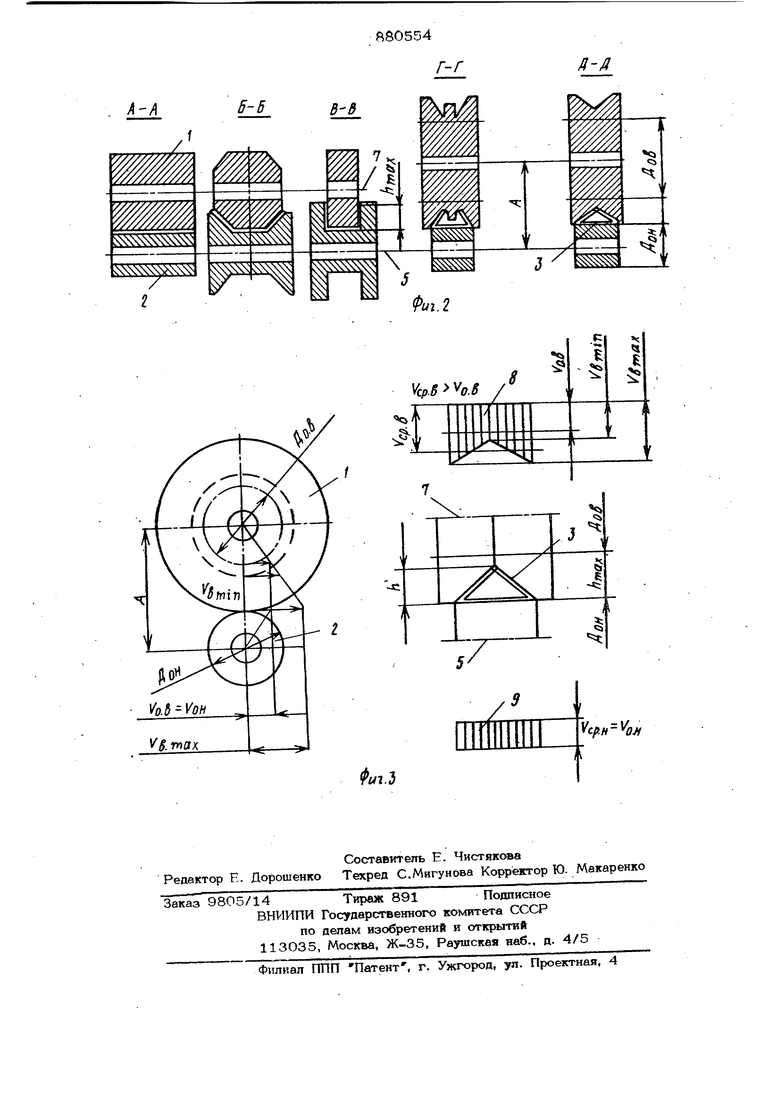

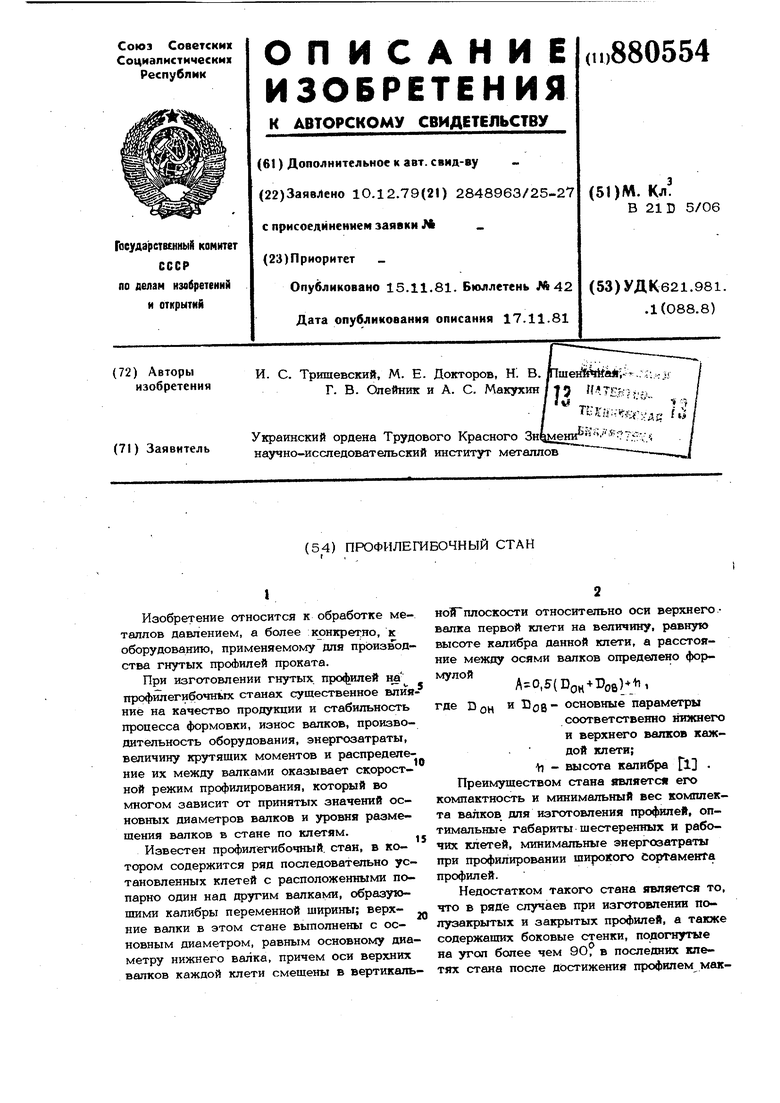

(54) ПРОФИЛЕ ГИБОЧНЫЙ СТАН Изобретение относится к обработке металлов давлением, а более : конкретно, к оборудованию, применяемому для производства гнутых профилей проката. При изготовлении гнутых профилей профйлегибочных станах существенное влия ние на качество продукции и стабильность процесса формовки, износ валков, производительность оборудования, энергозатраты, величину крутящих моментов и распределение их между валками оказывает скоростной режим профилирования, который во многом зависит от принятых значений основных диаметров валков и уровня размещения валков в стане по клетям. Известен профилегибочный. стан, в котором содержится ряд последовательно установленных клетей с расположенными попарно один над другим валками, образующими калибры переменной ширины; верхние валки в этом стане выполнены с основным диаметром, равным основному диаметру нижнего валка, причем оси верхних валков каждой клети смещены в вертикально Гплоскости относительно оси верхнеговалка первой клети на величину, равную высоте калибра данной клети, а расстояние между осями валков определено фор)мулой,5(Do, + где D Q и основные параметры соответственно нижнего и верхнего валков каждой клети; YI - высота калибра 1 Преимуществом стана является его компактность и минимальный вес комплекта валков для изготовления профилей, оптимальные габариты-щестеренных и рабочих клетей, минимальные энергозатраты при профилировании широкого Сортамента профилей. Недостатком такого стана является то, что в ряде случаев при изготовлении полузакрытых и закрытых профилей, а также содержащих боковые стенки, подогнутые на угол более чем 90, в после1юих клетях стана после достижения профилем максимальной высоты формовки не обеспечивается требуемая скорость профилировани и натяжение профиля между клетями, вследствие чего имеет место петлеобра зование формуемой заготовки и ее излом в продольном направлении, на поверхности изготавливаемых профилей Гвозника т дефекты в виде Яарапин,, задиров, рисок. Из-за пробуксовки профиля в валках имеют место значительные энергозатраты на трение, а также поломки рабочих и шесте ренных клетей стана вследствие перегрузок. Наиболее близким по технической сущ ности и достигаемому результату является профилегибочный стан, содержащий ряд рабочих клетей с расположенными в них попарно один над другим валками, образу щими за счет вреза рабочих ручьев в сто рону верхнего валка кайибры. Нижний валок в каждой клети выполне с минимально допустимым основным диаметром, определяемым из условия прочности валка при максимально возможных нагрузках., Оси всех нижних валков в стане раз мешены в одной плоскости. Расстояние между осями верхнего и нижнего валков в каждой клети определяется формулой ,5lDoH+ os) и Dog - основные диаметрынижне го и верхнего валков; 3 - толщина заготовки. Соотношение между основными диаметрами верхнего и нижнего валков принято для всех клетей стана одинаковым. Это соотношение выбрано из условия выполне ния в верхнем валке калибра для получения профилей с максимальной высотой фор мовки и соответствует передаточному отношению в шестеренной клети.. В стане предусмотрены одинаковые линейные скорости на основных окружностях верхнего и нижнего валков при оптимальных размерах нижних валков. На таком стане изготавливают профипи широкого сортамента со сравнительно большой высотой формовки (до 200250 мм) непрерывным, порулонным и по,штучным способами 21 . Преимуществом такого стана является возможность изготавливать на нем профш сравнительно широкого сортамента непрерывным и поштучным способами при опти мальных размерах нижних валков, просто та настройки стана вследствие прямолинейности оси профилирования. Недостатком такого стана является то, что при изготовлении гнутых профилей, преимущественно высота которых последовательно возрастает в первых клетях и по достижении максимума уменьшается в последних (например, полузакрытых, закрытых, с элементами двойной толшины и др.) не обеспечивается требуемая скорость профилирования и натяжение профиля между валками в последних клетях, вследствие чего имеет место петлеобразование формуемой заготовки и ее излом в продольном направлении, на поверхности изготавливаемых профилей возникают дефекты в виде царапин, задиров, рисок. Из-за пробуксовки профиля в валках возникают значительные энергопотери на трение, а также поломки отдельных узлов и агрегатов стана. Цель изобретения - улучшение качества профилей и уменьшение энергозатрат. С этой целью в профилегибочном стане, преимущественно для формовки профилей .с элементами двойной толщины, а также закрытых и полузакрытых, содержащем ряд рабочих клетей с верхними и нижними валками, образующими калибры переменной высоты с калибром максимальной высоты в промежуточной клети, и размещением осей всех нижних валков в одной горизонтальной плоскости, оси верхних валков в клетях, начиная отклети с калибром максимальной высоты, смегцены относительно осей верхних валков предыдуших клетей в вертикальной плоскости на величину, равную высоте этого калибра. Смещение осей верхних валков в после-дующих «петяк стана после достижения калибром максимума высоты в вертикальной плоскости на величину, равную максимальной высоте калибра, позволяет после достижения профилем максимальной высоты формовки в каждой последующей клети по мере уменьшения высоты калибра увеличить диаметры верхних валков на участках контакта с профилем и при профилировании увеличить среднюю скорость в калибре валков каждой последующей клети. Это обеспечивает натяжение профиля между клетями по всему стану и позволяет исключить продольнь й изгиб и излом профиля в процессе профилирования; предупредить появление таких дефектов как поверхностные царапины, задиры, риски, вмятины; уменьшить пробуксовку профиля в калибрах валков; снизить неравномерность нагрузки на рабочие и шестеренные клети стана, вредные потери на трение и энергозатраты при профитпфовании. На фиг. 1 приведена схема валков в стане; на фиг. 2 - разрезы А-А, Б-Б, В-В, Г-Г и Д-Д на фиг. 1; на фиг. 3 калибр валков и схема распределения скоростей в калибре валков. Предлагаемый профилегибочный стан содержит ряд последовательно установленных, и взаимосвязанных между собой шестеренных и рабочих клетей с расположенн ми в рабочих клетях попарно один над другим верхним 1и нижним 2 валками, образующими калибры 3 за счет вреза рабочих ручьев в сторону верхнего валка. Верхний валок 1 каждой рабочей клети стана выполнен с основным диаметром и дд , большим, чем основной диаметр нижнего валка 2. Высота калибра Ь в каж дом проходе определяется высотой профиля 4 и, как правило, для полузакрытых и закрытых профилей, содержащих боковые стенки и смыкающиеся полки, увеличиваются по ходу профилирования до максимума при угле подгибки боковых стенок а затем в последних клетях вы сота профиля и калибра валков уменьшает ся. Оси 5 нижних валков в профилегибочном стане размешены в одной плоскости и ;при одинаковых основных диаметрах вал-ков) обеспечивается прямолинейность линии профилирования 6. Верхние валки 1 в рабочих клетях стана установлены таким образом, что в начале стана и до достижения профилем мак симальной высоты формовки расстояние между осями верхнего 7 и нижнего 5 вал ков определяется величиной ,5(Вон-ИЗовК5 В последних же клетях стана, начиная с клети, где профиль и высота калибра валков достигает максимальной высоты т(% верхних валков смещены в вер тикальной плоскости на величину, равную максимальной высоте калибра, а расстояние между осями валков определяется. формулой AiO,) иГоб - основные диаметры соответственно нижнего и верхнего валков; mdK максимальная высота калибра. В предложенной конструкции сТана передаточное отношение цилиндрической пары шестерен во всех шестеренных клетях отлично от единицы и равно соотношению 8 46 между основными диаметрами верхнего и нижнего валков, что обеспечивает одинаковые окружные скорости на основных окружностях всех валков. В начале стана до клети, где профиль достигает максимальной высоты формовки упач скоростной режим в калибре валков характеризуется на нижнем валке ми- |Нимальнь1ми скоростями на окружностях основного диаметра Ug, и максимальными в местах контакта с кромками, а на верхнем валке - максимальными на окружностях основного диаметра и минимальными в местах контакта с кромками. Средняя скорость в калибре по контуру нижнего валкаМ ч р ц превышает скорости на окружностях основных диаметров, а на верхнемV pg ниже этой скорости YOU онС увеличением высоты калибра Ь , вследствие того, что(. , средняя скорость возрастает, что. обеспечивает натяжение профиля между клетями. В связи с .тем, что после достижения профилем максимальной высоты Ь в ста„mavне известной конструкции с уменыиением высоты калибра 1i средняя скорость .в ка-. либре уменьшается, то при подгибке зле- ментрв профиля на углы, превышающие 9.0 когда высота формовки уменьшается, скорость в последних клетях уменьшается. Это приводит к пробуксовке профиля в калибрах валков, перегрузкам рабочих и шестеренных клетей, дефектам на поверхности профилей, повышенным энергозатратам при профилировании. В стане предложенной конструкции в последних клетях, начиная с клети, содержащей валки с калибром максимальной высоты, оси 7 верхних валКов смещены в вертикальной плоскости на величину,- равную максимальной высоте калибра д. Расстояние между осями валков принимается равным ;0|5 BoH DouHV TTidV.i деЗЗдц и Бра - основныейиаметр/ы нЕсашего и верхнего валков. В указанных последних клетях стана о мере уменьшения высоты калибра диаетры верхних валков на участках контака с профилем увеличиваются, что обеспеивает в каждой последующей клети возастание средней скорости в калибре валов. При этом основной диаметр верхнего алка после клети, где высота формовки рофиля максимальна, меньше чем диаметр валка на участках его контакта с рофилем. Скоростной режим в калибре валков в клетях, где подгибка производится на углы, большие 90 характеризуется максимал ными скоростями на основных диаметрах верхнего Vpg и нижнего валков. Средние окружные скорости в калибре валков как на верхнем V(sp так и на нижнем валках принимают равные или большие значения, чем на окружностях основных диаметров/ Из приведенных на фиг. 2 эпюр скорос тей на участках калибра для верхнего вал ка 8 и.нижнего 9 видно, что с уменьшением высоты калибра Ь средняя скорость VQP о, возрастает при неизменной VCP.H обеспечивает натяжение профиля между клетями по ходу профилирования. В предложенной конструкции стана 1- 2%20-ЗОО для изготовления полузакры тых и э акрытых профиле1 для электромон тажных изделий основные диаметры верхнего и нижнего валков в первых шести клетях приняты соответственно равными 200 и 10О мм при расстоянии между осями 15О мм. В последних же 4 клетях соответственно. 300 и 100 мм при расстоянии между осями валков 2ОО мм. При этом передаточное отношение во все клетях принято одинаковым, равным 2. Как показывают данные расчетов, при менение предложенной конструкции стана для изготовления полузакрытых и закрытых профилей в сравнении с известной конструкцией стана псхзволяет упуяшктъ скоростной режим профилирования и снизить энергозатраты на формовку на 304О%. В связи с обеспечением возрастания средней скорости в калибре в каждой последующей клети стана, в том числе и в последних клетях, где высота профиля уменьшается, исключается продольный изгиб и излом профиля, устраняются перегрузки рабочих и шестеренных клетей, а также устраняются поверхностные дефекты профиля в виде царапин, задиров, рисок, вмятин, т.е. повышается качество профилей. Формула изобретения Профилегибочный стан, преимуществен: но для формовки профилей с элементами двойной толщины, а также закрытых и полузакрытых, содержащий ряд рабочих клетей с верхними и нижними валками, образующими калибры переменной высоты с калибром максимальной высоты в промежуточной клети, и размещением осей всех нижних валков в одной горизонтальной плоскости, отличающийся тем, что, с целью улучшения качества профилей и уменьшения энергозатрат, оси верхних вальсов в клетях, начиная от клети с калибром максимальной высоты, смещены относительно осей верхних валков предыдущих клетей и вертикальной плоскости на величину, равную высоте этого калибра. Источники информации.., принятые во внимание при экспертизе 1.Авторское свидетельство СССР п6 заявке № 2636652/25-27, кл. В 21 Б 5/06, 1978. 2.ТЕроизводство и применение гнутых профилей проката. Справочник под ред. И. С. Тришевского, М., Металлургия 1975, с. 168-169, 200-201 (прототип). Г -Д

д-д

г-г

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1980 |

|

SU942848A1 |

| Профилегибочный стан | 1980 |

|

SU925475A1 |

| Профилегибочный стан | 1988 |

|

SU1569051A1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| Профилегибочный стан | 1978 |

|

SU764778A1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1139535A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Рабочая клеть профилегибочного стана | 1982 |

|

SU1094641A2 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1058670A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

. Л

/

5

Уср.

/V

Фиг

Авторы

Даты

1981-11-15—Публикация

1979-12-10—Подача