;о ;л 4

11

Изобретение относится к строительным материалам и может быть использовано для изготовления минераловат- ных изделий.

Цель изобретения т изготовление изделий со связуюп м на основе лиг- носульфонатов с одновременным снижением газового выхода связующего при его отверждении и уменьшением разрушающего действия связукяцего на волокно.

Связующее на основе лигносульфона тов и высококипящую жидкость диспергируют в мешалке со скоростью вращения рабочей части 120 об/мин в течение 5 мин. Для улучшения диспергирования мазут и парафин вводят в разогретом до 60 С состоянии. В качестве высококипящей жидкости, кроме мазута и парафина, вводится минеральное масло и кубовые остатки производства многоатомных спиртов, представляющие собой смесь этилен, диэтилен, тризтилен, тетразтилен и пентазтилен глик:олей, глицерина, ди-, три-, тет- ра- и пентаглицеринов, а также смесь пентазритритов.

Температуры кипения кубовых остатков производства многоатомных спиртов 200 , минерального масла 340-400 С, мазута 360-420 С, парафинов 320-500 с.

После диспергирования высококипящую жидкость вместе с лигносульфо- натами вводят в минеральное волокно. Связующее вместе с высококипящей жидкостью вводят в волокно распылением или в гидромассе. Затем образцы ,тер- мообрабатываются при 200°С с под- прессовкой 2 кПа. Высококипящую жидкость вводят в связующее в количестве 2,20 и 50 мас.%.по отношению к содержащимся в связующем лигносульфо- натам. По известному способу связующее сначала вводится в минеральное волокно (распылением или в гидромассе) , а затем перед подпрессовкой и термообработкой в образец вводится высококипящая жидкость этиленгликоль

(температурам кипения - 197°С) в коли честве 5% от веса полученного ковра. Температура термообработки 200 С, подпрессовка при термообработке 2кПа Для определения потерь связующего при введении его проводят следующи испытания: определение потери связующего при введении его послойно в минеральное волокно распылением пульве

2

o

5

0

5

0

5

0

5

5

ризатором в воздушной среде температурой в сушильном шкафу (моделирование условий заводской камеры : волокноосаждения); время желатиниза- ции связующего в образце, определяемое по достижении температурного зк- зотермического максимума внутри образца при термообработке; газовый выход связующих при термообработке на 200 С образцов из гидромассы с содержанием связукицего 10% по отношению к массе образца. Определяется по по- т ере веса образца при термообработке (см. табл.2-4).

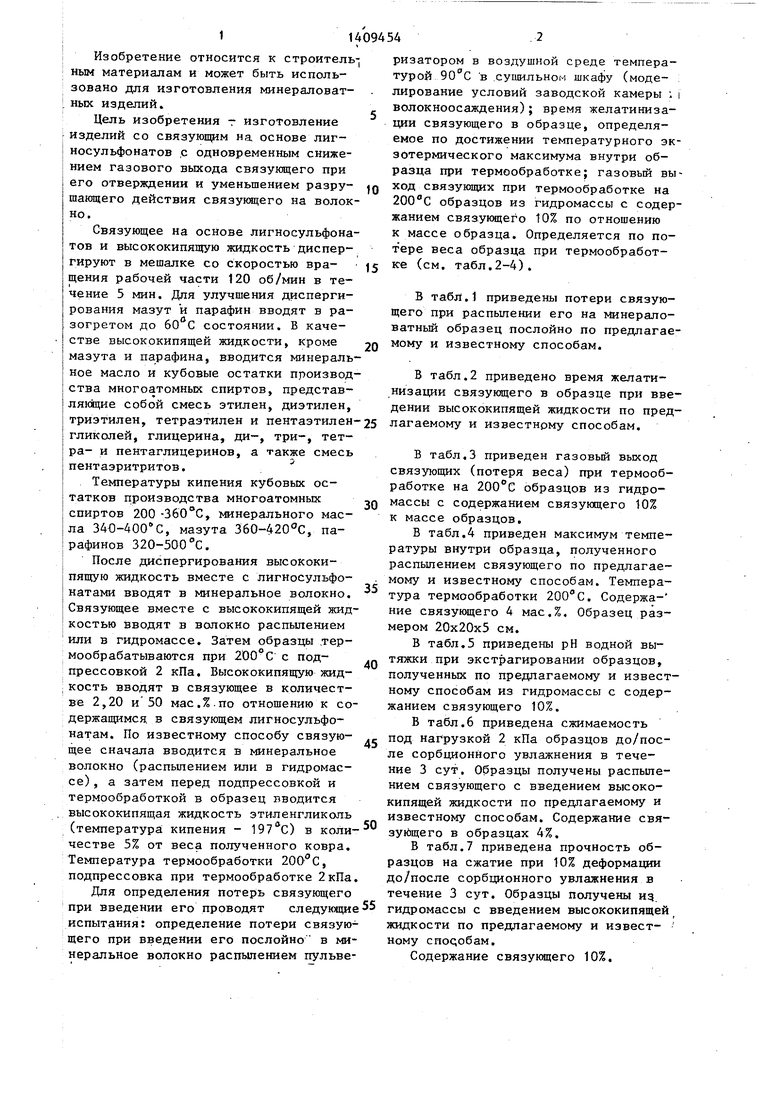

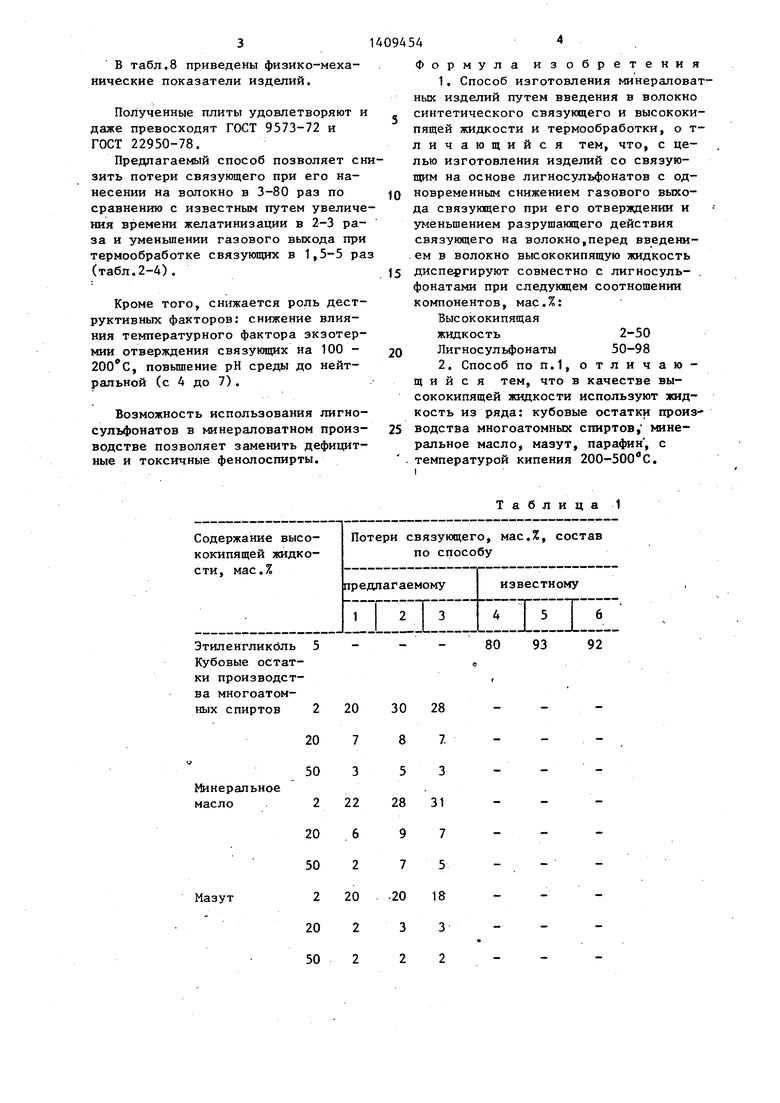

В табл.1 приведены потери связующего при распылении его на минерало- ватньй образец послойно по предлагаемому и известному способам.

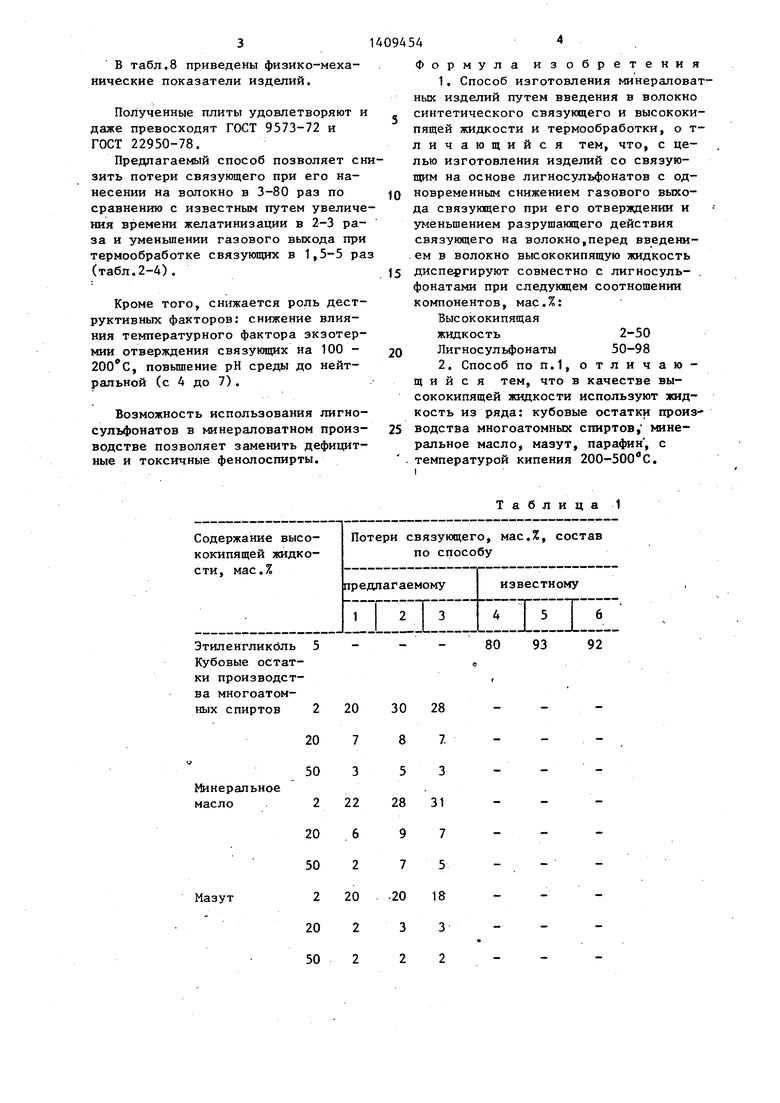

В табл.2 приведено время желати- низации связующего в образце при введении высококипящей жидкости по предлагаемому и известному способам.

В табл.3 приведен газовый выход связующих (потеря веса) при термообработке на 200°С образцов из гидро10%

массы с содержанием связующего к массе образцов.

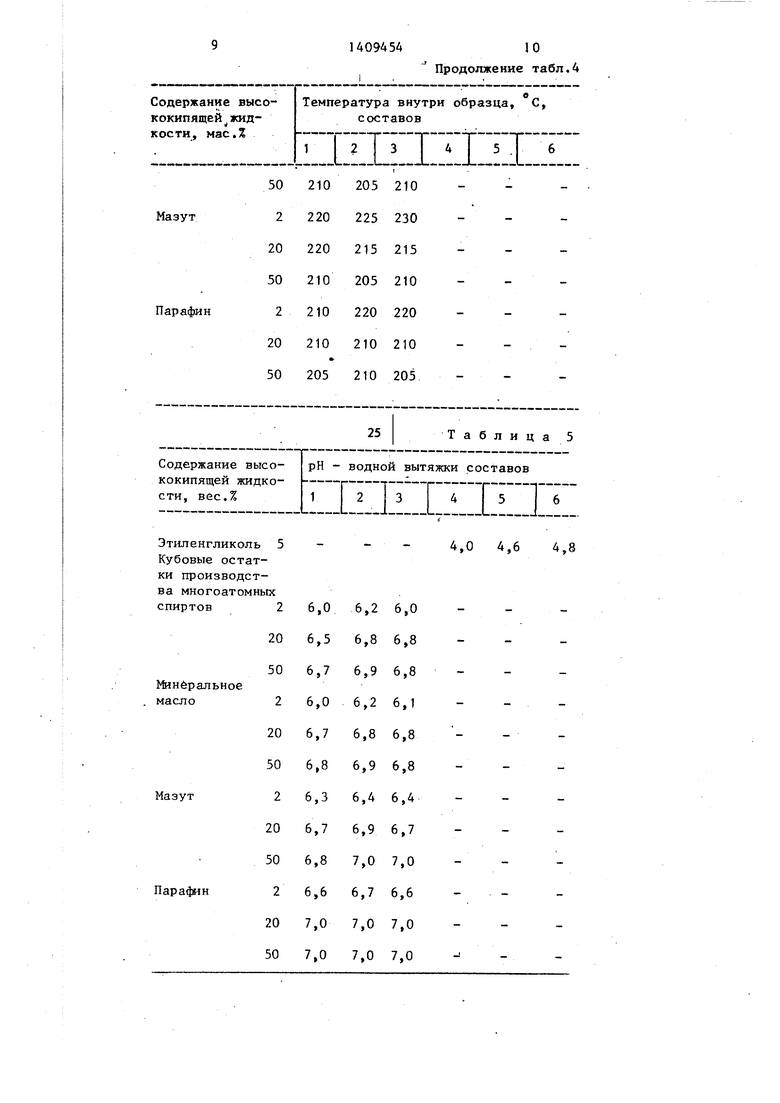

В табл.4 приведен максимум температуры внутри образца, полученного распьшением связующего по предлагаемому и известному способам. Температура термообработки 200°С. Содержа- ние связующего 4 мас.%. Образец размером 20x20x5 см.

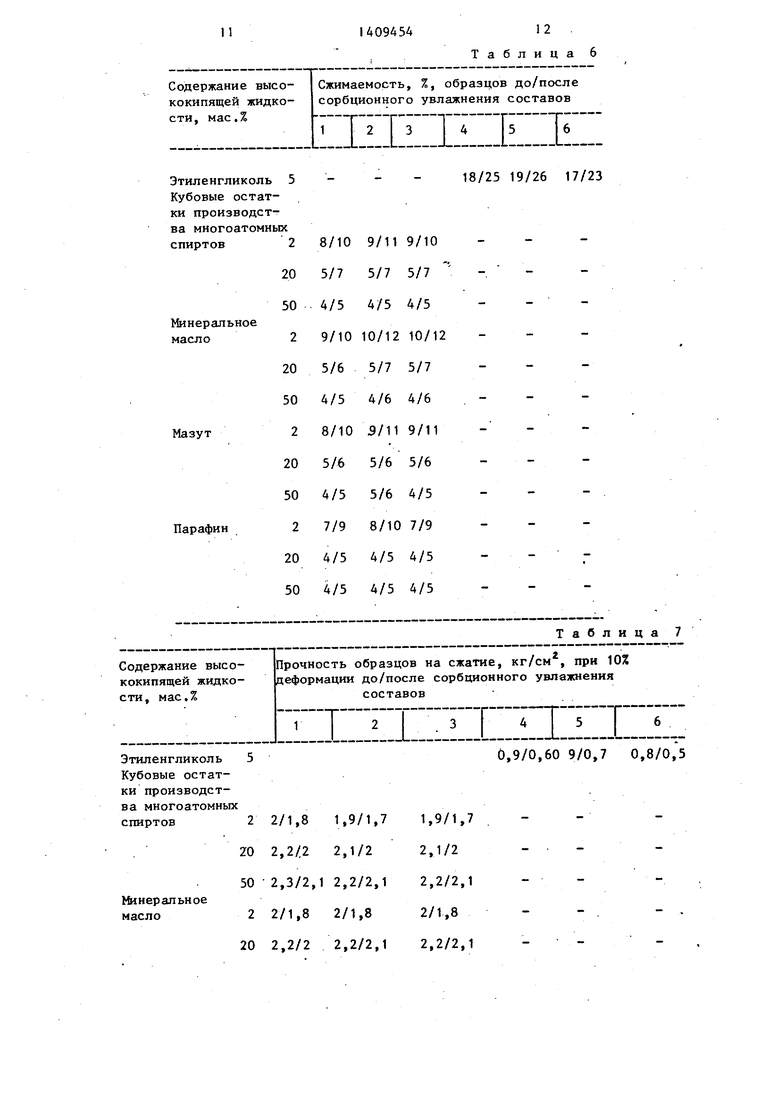

В табл.5 приведены рН водной вытяжки при экстрагировании образцов, полученных по предлагаемому и известному способам из гидромассы с содержанием связующего 10%.

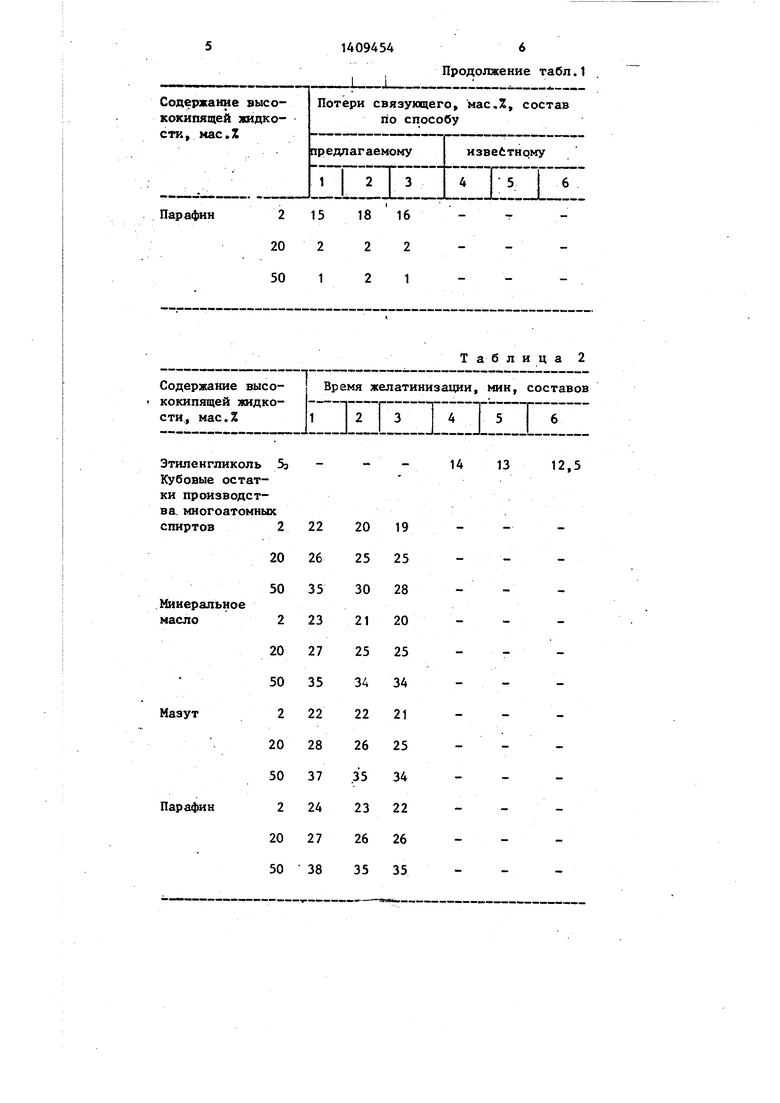

В табл.6 приведена сжимаемость под нагрузкой 2 кПа образцов до/после сорбционного увлажнения в течение 3 сут. Образцы получены распылением связующего с введением высококипящей жидкости по предлагаемому и известному способам. Содержание свя- зуйщего в образцах 4%.

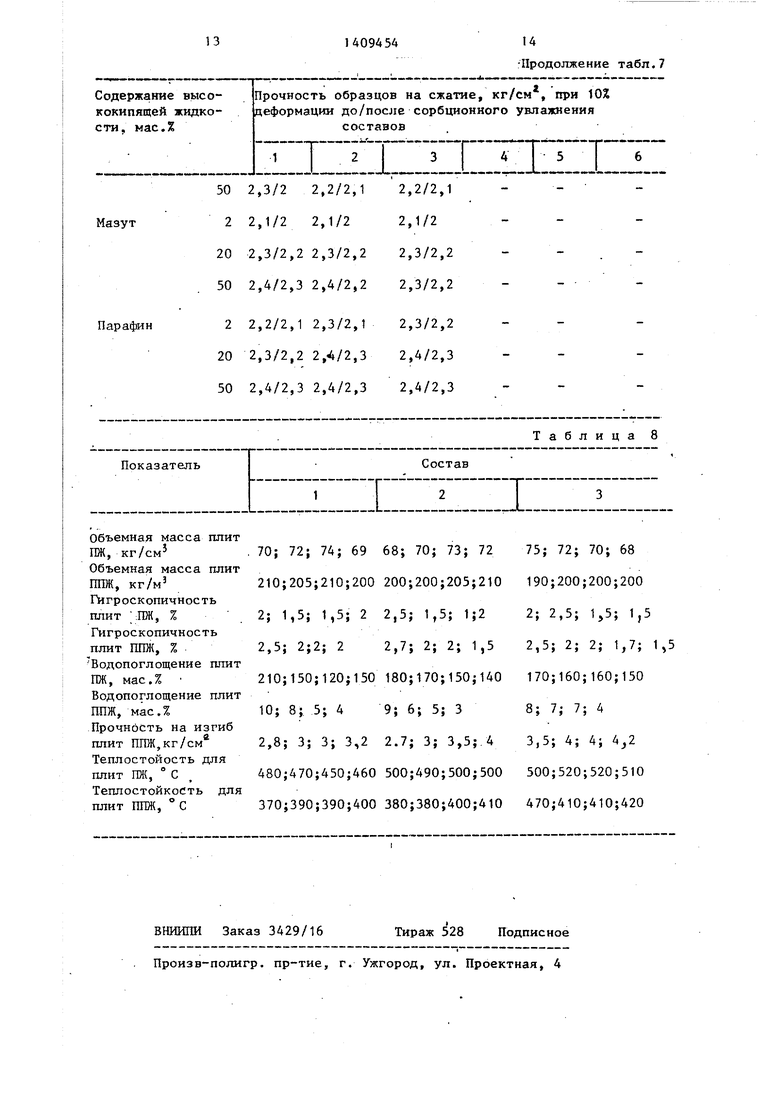

В табл.7 приведена прочность образцов на сжатие при 10% деформации до/после сорбционного увлажнения в течение 3 сут. Образцы получены ид. гидромассы с введением высококипящей жидкости по предлагаемому и извест- Ному способам.

Содержание связукицего 10%.

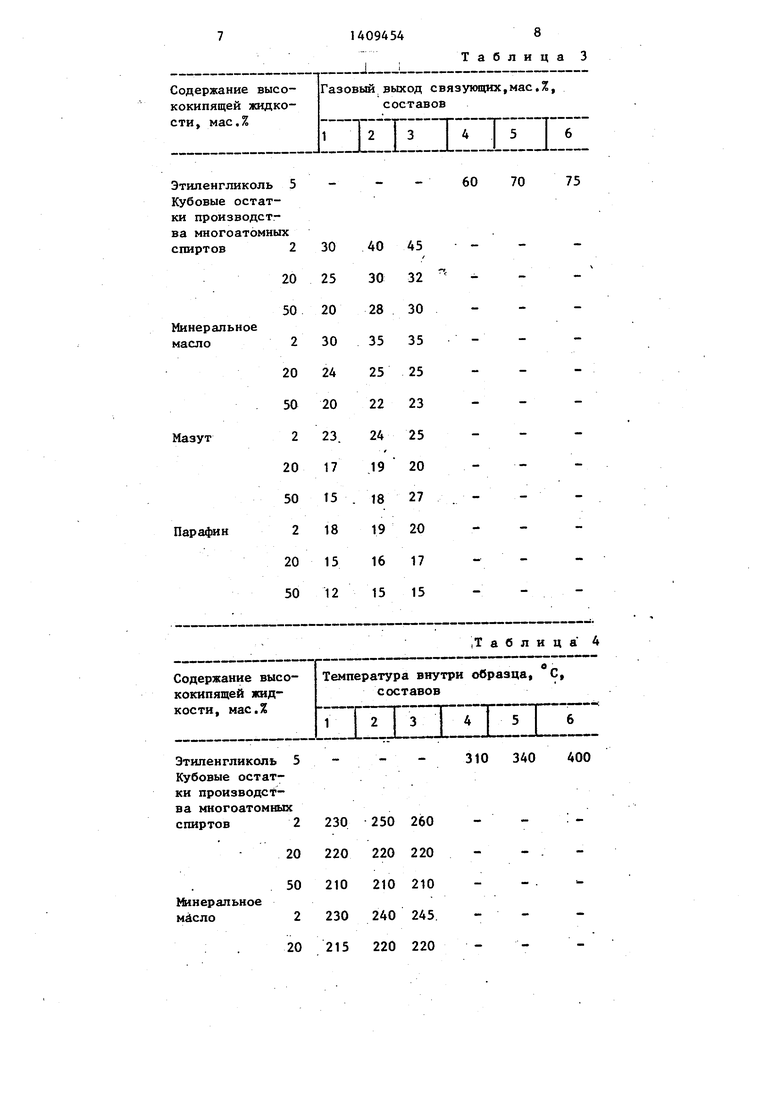

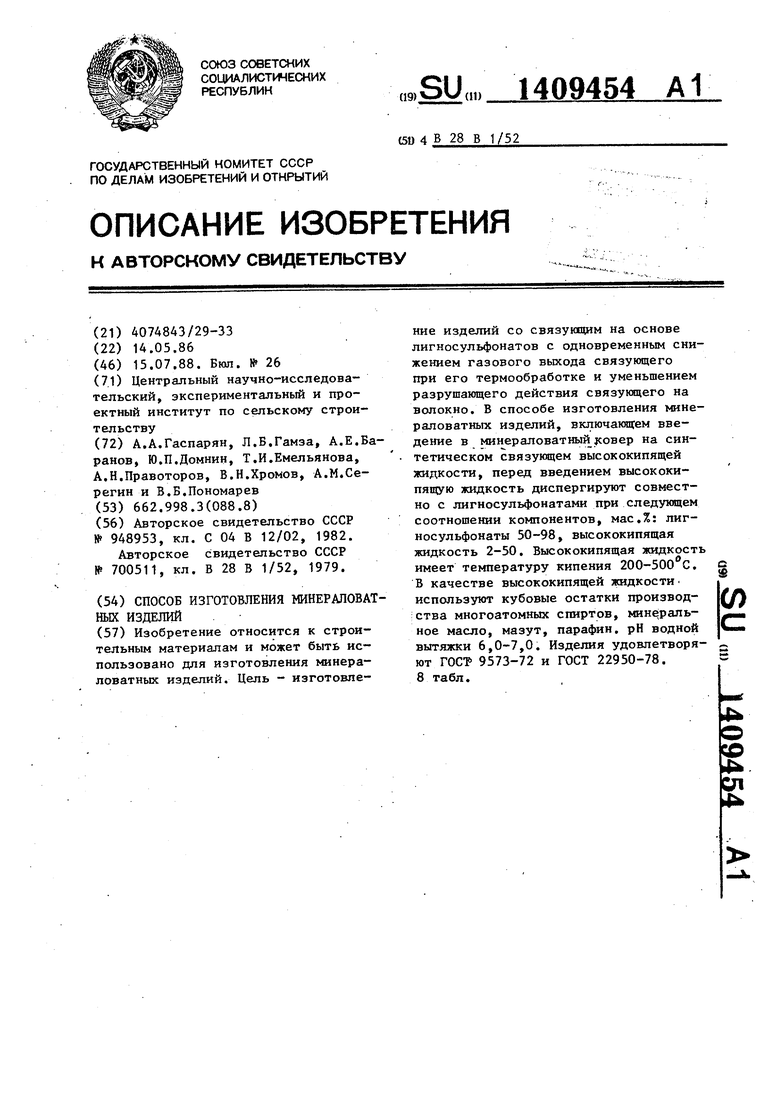

в табл.8 приведены физико-механические показатели изделий.

Полученные плиты удовлетворяют и даже превосходят ГОСТ 9573-72 и ГОСТ 22950-78.

Предлагаемый способ позволяет снизить потери связующего при его нанесении на волокно в 3-80 раз по сравнению с известным путем увеличения времени желатинизации в 2-3 раза и уменьшении газового выхода при термообработке связующих в 1,5-5 раз (табл.2-4).

Кроме того, снижается роль деструктивных факторов: снижение влияния температурного фактора экзотер- мии отверждения связующих на 100 - , повышение рН среды до нейтральной (с 4 до 7).

Возможность использования лигно- сульфонатов в минераловатном произ- 25 водстве позволяет заменить дефицитные и токсичные фенолоспирты.

5

20

25

ормула изобретения

1.Способ изготовления минераповат- ньк изделий путем введения в волокно синтетического связующего и высококипящей жидкости и термообработки, о т- личающийся тем, что, с целью изготовления изделий со связующим на основе лигносульфонатов с одновременным снижением газового выхода связующего при его отверждении и уменьшением разрушанщего действия связующего на волокно,перед введением в волокно высококипящую жидкость диспергируют совместно с лигносуль- фонатами при следующем соотношении компонентов, мас.%

Вые ок окипящая

жидкость2-50

Лигносульфонаты 50-98

2.Способ ПОП.1, отличающийся тем, что в качестве вы- сококипящей жидкости используют жидкость из ряда: кубовые остатки производства многоатомных спиртов, минеральное масло, мазут, парафин , с

температурой кипения 200-500 С.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных минераловатных изделий | 1989 |

|

SU1719344A1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1747416A1 |

| СВЯЗУЮЩАЯ ВОДОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА | 2005 |

|

RU2309921C2 |

| Способ получения битума | 1990 |

|

SU1719422A1 |

| Вяжущее для дорожного строительства | 1990 |

|

SU1779687A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

| Способ приготовления пресс-порошка для изготовления кремнеземистых изделий | 1986 |

|

SU1520052A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2009 |

|

RU2402589C2 |

| Композиция для защитного покрытия свежеуложенного бетона | 1989 |

|

SU1659383A1 |

| Смесь для изготовления литейных форм и стержней теплового отверждения | 1989 |

|

SU1696093A1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления минера- ловатных изделий. Цель - изготовление изделий со связукщим на основе лигносульфонатов с одновременным снижением газового выхода связующего при его термообработке и уменьшением разрушающего действия связующего на волокно. В способе изготовления мине- раловатных изделий, вкпючакщем введение в минераповатный jcoBep на синтетическом связуклцем высококипящей жидкости, перед введением высококипящую жидкость диспергируют совместно с лигносульфонатами при следующем соотношении компонентов, мас,%: лиг- носульфонаты 50-98, высококипящая жидкость 2-50. Высококипящая яоадкость имеет температуру кипения 200-500 С. В качестве высококипящей зкидкости используют кубовые остатки производства многоатомных спиртов, мине;рапь- ное масло, мазут, парафин. рН водной вытяжки 6,0-7,0. Изделия удовлетворяют ГОСТ 9573-72 и ГОСТ 22950-78. 8 табл. (Л

Этиленгликбль 5 Кубовые остатки производства многоатомТаблица 1

80

93

92

Потери связукхцегОу мас.%, состав по способу

предлагаемому

1 2 У 3 4 Г 5 I 6

Парафин

2

20 50

15 2 1

Содержание выео кокипящей жидкости, мас.%

Г Т

Таблица 2 Время желатинизации, мин, составов

1 Ш±Ш1П1Г ±

Этиленгликоль 5э Кубовые остатки производства, многоатомных

I

Продолжение табл.

извейтному

18 16 2 2 2 1

14

13

12,5

Газовый выход связующих,мас.%, составов

irJUTZ-IZIZ-II

Этиленгликоль 5 Кубовые остатки производства многоатомных

кокипящей жидкости, мас,%

Этипенгликоль 5 Кубовые остатки производства многоатомных

.

Таблица 3

60

70

75

.Таблица 4

310 340

400

140945410

Продолжение табл.4

п

Сжимаемость, %, образцов до/после сорбционного увлажнения составов

ное

иколь 5 остатводстатомных2

20 50

2

20 50

2

20 50

2

20 50

8/109/119/10

5/75/75/7

4/54/54/5

9/1010/1210/12

5/65/75/7

4/54/64/6

8/10Э/119/11

5/65/65/6

4/55/64/5

7/98/107/9

4/54/54/5

4/54/54/5

5 х

2 2/1,81,9/1,7

20 2,2/22,1/2

50 2,3/2,12,2/2,1

2 2/1,82/1,8

20 2,2/22,2/2,1

I409A5A

18/25 19/26 17/23

Таблица 7

0,9/0,60 9/0,7 0,8/0,5

1,9/1,7

2,1/2

2,2/2,1

2/1,8

2,2/2,1

13

U0945A

Содержание высококипящей жидкости. мас.%

Парафин

2 2,2/2,1 2,3/2,1 2,3/2,2 20 2,3/2,2 2,4/2,3 2,4/2,3 50 2,4/2,3 2,4/2,3 2,4/2,3

плит плит ь

ь плит плит гиб ля для

70; 72; 74; 69 210;205;210;200

9 S 7- ,j, -i,,

210;150;120;150 10; 8; 5; 4

TO. т. -1 . :i 0 -i,O, J, J, J,

480;470;450;460 370;390;390;400

14 гПродолжение табл.7

75; 72; 70; 68 190;200;200;200 2; 2,5; 1,5; 1,5 2,5; 2; 2; 1,7; 1,5 170;160;160;150 8; 7; 7; 4 3,5; 4; 4; 4,2 500;520;520;510 470;410;410;420

| Вяжущее | 1979 |

|

SU948953A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ производства минераловатных или стекловатных изделий | 1978 |

|

SU700511A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-07-15—Публикация

1986-05-14—Подача