//

W

сл

4

о ел

о

со

Изобретение относится к намоточному оборудованию, а именно к устройствам для намотки провода, ленты, кабелей и другого длинномерного материала, поступающего с приводной бобины на каркась любой формы, и может быть использовано в электротехнической промышленности.

Цель изобретения - повышение качества намотки.

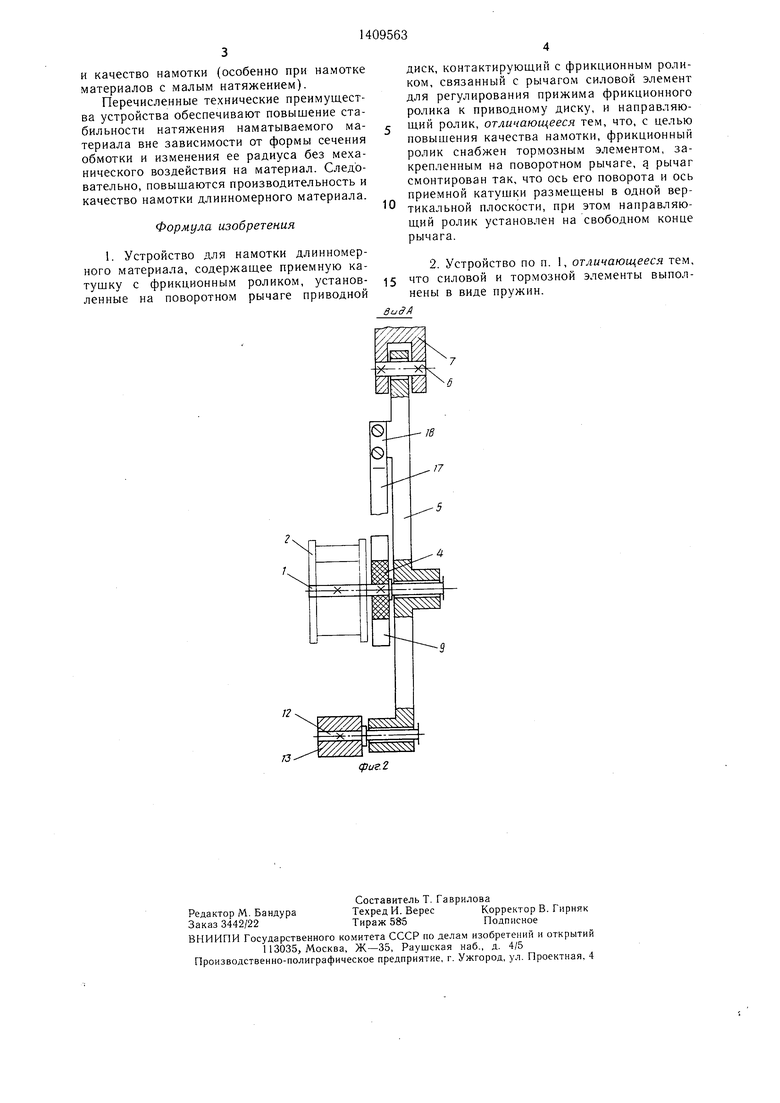

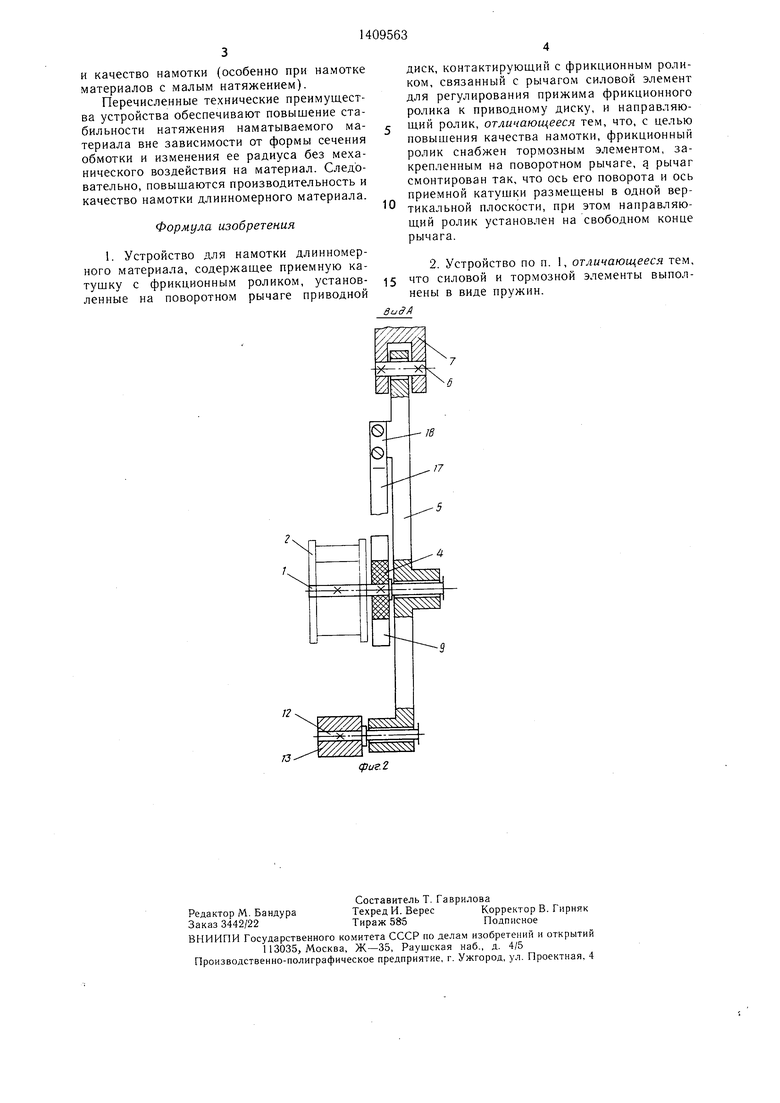

На фиг. 1 изображено предлагаемое уст- ройство, вид спереди; на фиг. 2 - вид А на фиг. 1.

Устройство для намотки длинномерного N атериала содержит ось 1, на которой уста- ьовлена катушка 2 с некруглым каркасом 3 V: жестко закреплен фрикционный ролик 4. Ось консольно установлена в подшипниках (не показаны) рычага 5, смонтированного Е шарнире 6 станины 7, причем центр поворота рычага 5 (центр шарнира 6) лежит на . ИНИН действия силы тяжести катушки 2. сзрикционный ролик 4 прижат с помощью силового элемента в виде пружины 8 к дис- ь:у 9, соединенному с приводом вращения (не показан). Для регулирования усилия пружины 8 служит винт 10 и шкала 11. I Ось 12, с которой жестко связан направляющий ролик 13, установлена в подшипниках (не показаны) рычага 5 на его конце. Наматываемый материал 14 в процессе перемотки с бобины 15 должен располагаться параллельно оси пружины 8. Сматываемая бобина 15 имеет независимый привод вращения (не показан).

К наружной поверхности фрикционного ролика 4 прижат конец 16 плоской пружи- пы 17, другой конец 18 которой закреплен на рычаге 5 с помощью винтов 19. I Устройство работает следующим обра- ioM.

С помощью регулировочного винта Ю ус- анавливают требуе.мое натяжение материа- фа по предварительно отградуированной шка- ,ie 11. Затем включают привод вращения .(1.иска 9 и независимый привод вращения |робины 15, задающий скорость движения :Цатериала. Число оборотов катушки 2 зави- itHT от скорости движения материала и радиуса намотки, поэтому для обеспечения нор- Иальной работы число оборотов ведущего диска 9 устанавливается заведомо больше максимального числа оборотов катушки 2. Таким образом, фрикционная передача всегда работает с пробуксовкой.

Исходя из условия равновесия рыча- га 5, усилие натяжения .материала в процессе перемотки определяется мо.ментом трения, передаваемым фрикционному ролику 4 диском 9 (изменением момента трения в шарнире 6 можно пренебречь). Этот .момент за- гвисит от суммарного усилия прижатия фрик- ционного ролика 4 к приводному диску 9, определяемого разностью между усилием :пружины 8 и самой силой натяжения.

5

5

с

0

0

0

0 5

0

5

5

При увеличении радиуса намотки R сила натяжения материала стремится уменьшиться. Однако это ее уменьшение приводит к увеличению суммарного усилия прижатия рычага 5 с фрикционным роликом 4 к диску 9, а следовательно, к увеличению передаваемого момента трения. Тем самым сила натяжения материала остается постоянной. И, наоборот, увеличение но каким-либо причинам силы натяжения сверх заданной уси- лие.м пружины 8 приводит к обратному процессу.

Таким образом, устройство представляет собой следящую систему с отрицательной обратной связью, которая автоматически поддерживает заданное натяжение постоянным.

При резком изменении радиуса на.мот- ки R (намотка некруглых каркасов) сила натяжения резко изменяет силу прижатия фрикционного ролика 4 к диску 9. Однако ось 1 с роликом 4 и катушкой 2 стремится продолжать вращение по инерции, создавая этим дополнительное натяжение.

Плоская пружина 17, воздействуя своим свободным концом 16 на фрикционный ролик 4, тормозит вращение оси 1 с роликом 4 и катущкой 2, т. е. гасит их инерцию. Таким образом, дополнительное натяжение из-за инерции оси 1 с катушкой 2 и роликом 4 практически не создается и натяжение материала определяется только передаваемым фрикционному ролику 4 моментом трения от диска 9.

Снабжение фрикционного ролика 4 тормозным элементо.м, выполнеьшым в виде плоской пружины 17, позволяет допустить более частые изменения радиуса намотки R, т. е. повысить производительность намотки некруглых каркасов.

Выполнение элемента прижима фрикционного ролика 4 к приводному диску 9 в виде пружины 8 позволяет исключить влияние инерции этого элемента ка натяжение материала, особенно при на.мотке некруг., кар- хасов (по сравнению с прижатие.м грузом) и упрощает настройку устройства на требуемое натяжение.

Снабжение рычага 5 направляющим роликом 13 позволяет обеспечить постоянство точки приложения силы натяжения, воздействующей на рычаг 5 и отжимающей от диска 9. Кроме того, благодаря наличию на рычаге 5 направляющего ролика 13 можно влиять на чувствительность системы: /1алые изменения натяжения материала приводят к большим изменениям силы прижатия ролика 4 к диску 9. что, в свою очередь, приводит к соответствующим изменениям момента трения и самой силы натяжения. В результате улучшаются условия работы устройства как следяп;ей системы с отрицательной обратной связью, устраняются дополнительные колебания системы и, как следствие, повышается стабильность натяжения

и качество намотки (особенно при намотке материалов с малым натяжением).

Перечисленные технические преимущества устройства обеспечивают повышение стабильности натяжения наматываемого материала вне зависимости от формы сечения обмотки и изменения ее радиуса без механического воздействия на материал. Следовательно, повышаются производительность и качество намотки длинномерного материала.

Формула изобретения

. Устройство для намотки длинномерного материала, содержащее приемную катушку с фрикционным роликом, установленные на поворотном рычаге приводной

диск, контактируюш,ий с фрикционным роликом, связанный с рычагом силовой элемент для регулирования прижима фрикционного ролика к приводному диску, и направляющий ролик, отличающееся тем, что, с целью повышения качества намотки, фрикционный ролик снабжен тормозным элементом, закрепленным на поворотном рычаге, а рычаг смонтирован так, что ось его поворота и ось приемной катушки размещены в одной вертикальной плоскости, при этом направляющий ролик установлен на свободном конце рычага.

2. Устройство по п. 1, отличающееся тем, что силовой и тормозной элементы выполнены в виде пружин. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки секций рулонных конденсаторов | 1980 |

|

SU900335A1 |

| БЕЗЫНЕРЦИОННОЕ НАТШчНОЕ УСТРОЙСТВОДЛЯ 'НАМОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1972 |

|

SU420529A1 |

| Механизм перемотки длинномерного материала | 1989 |

|

SU1684207A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 2003 |

|

RU2260555C1 |

| Узел для перемотки кинопленки | 1957 |

|

SU124797A1 |

| Устройство для перемотки длинномерного материала | 1986 |

|

SU1418241A1 |

| Устройство для намотки длинномерного материала | 1981 |

|

SU998274A1 |

| ОТПУСКНОЕ УСТРОЙСТВО для РУЛОННЫХ МАТЕРИАЛОВ | 1972 |

|

SU360235A1 |

| Устройство регулировки натяжения кабеля | 1991 |

|

SU1778057A1 |

| Устройство для намотки длиномерного материала | 1983 |

|

SU1164796A1 |

Изобретение относится к намоточному оборудованию и может быть использовано в электротехнической промышленности. Устройством решается задача повышения стабильности натяжения материала при намотке каркасов любой фор.мы и повышения качества намотки. Устройство содержит установленный на станине с возможностью поворота рычаг 5, на котором консольно с возможностью врашения смонтирована ось 1, несуи1ая катушку 2 с фрикционным роликом 4 и элемент для регулирования силы прижима фрикционного ролика 4 к приводному диску 9, выполненный в виде пружины 8. Направление движения материала 14 выбрано таким, что усилие от его натяжения, воздействующее на рычаг 5, направлено в сторону, противоположную действию пружины 8. Фрикционный ролик 4 снабжен тормозным элементом в виде плоской пружины 17, закрепленной на рычаге 5. 1 з. п. ф-лы 2 ил.

г-1

сриг.г

| Устройство для намотки длинномерного материала | 1972 |

|

SU515709A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-07-15—Публикация

1987-01-06—Подача