Изобретение относится к оборудованию для обработки длинномерного материала, например металлической ленты, в проходных агрегатах, а именно к устройствам для перемотки этих материалов в процессе обработки.

Цель изобретения - повышение надежности работы.

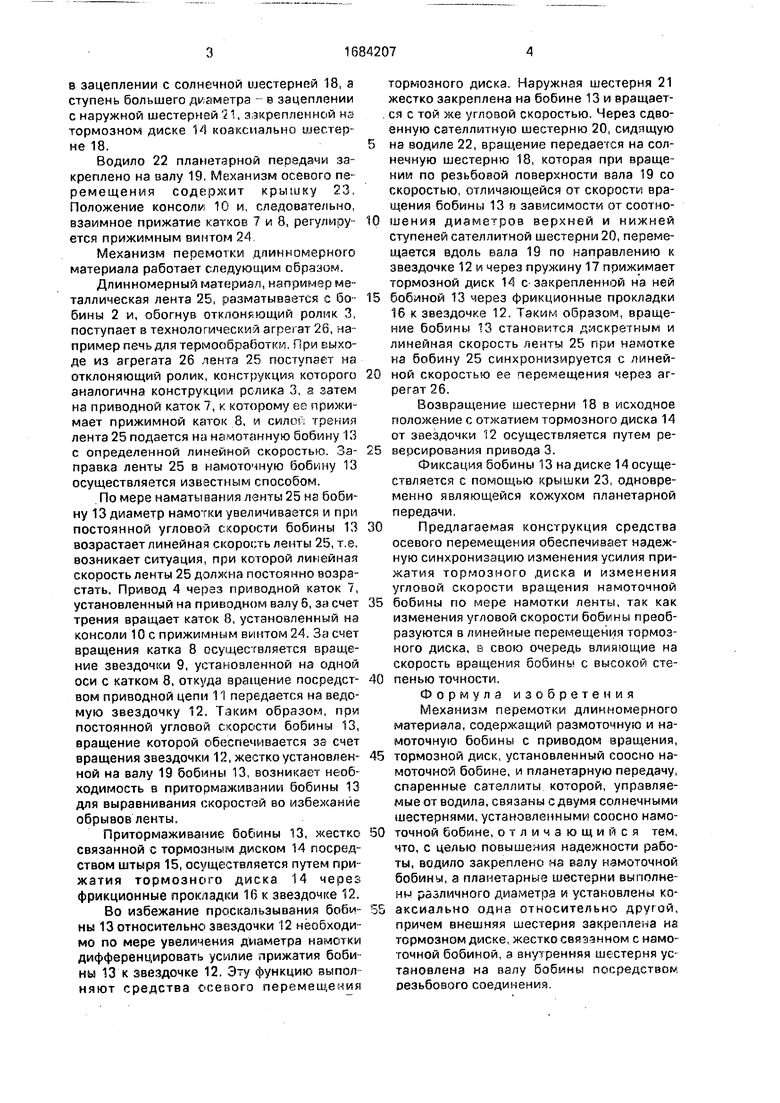

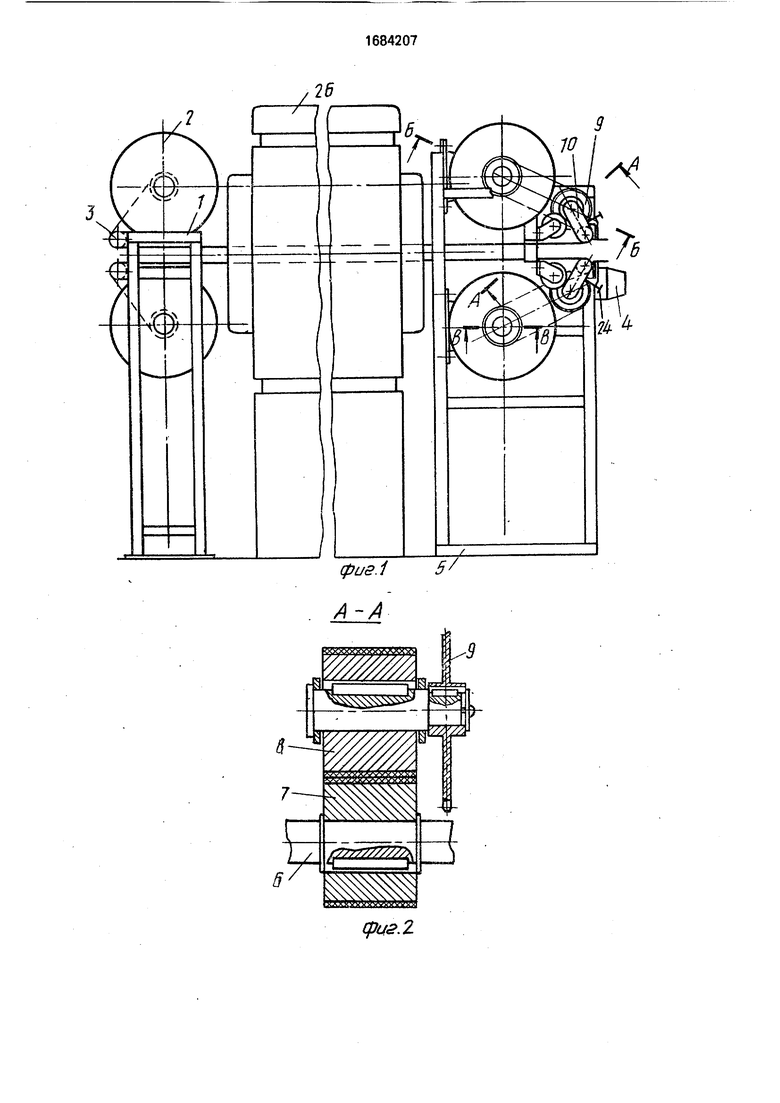

На фиг. 1 изображен механизм, общий вид; на фиг. 2 - разрез А-А на фиг. 1: на фиг. 3 - разрез Б-Б на фиг.1; на фиг. 4 - разрез В-В на фиг. 1.

Механизм перемотки длинномерного материала содержит размоточный узел, включающий станину 1, размоточную бобину 2 и отклоняющие ролики 3. Намоточный узел содержит привод 4. станину 5, смонтированный на ней приводной вал 6. приводной каток 7, прижимной каток 8, звездочку

9,установленную на качающейся консоли

10,приводную цепь 11, ведомую звездочку 12. Намоточная бобина 13 установлена на подвижном тормозном диске 14, зафиксированном относительно бобины 13 посредством штыря 15. Между ведомой звездочкой 12 и тормозным диском 14 имеются фрикционные прокладки 16. Намоточный узел содержит также пружину 17.

Механизм осевого перемещения тормозного диска 14 выполнен в виде планетарной передачи, содержащей внутреннюю солнечную шестерню 18. установленную на валу 19 бобины 13 посредством резьбового соединения. Сателлитная шестерня 20 выполнена спаренной двухступенчатой, причем ступень меньшего диаметра находится

а оо

4 Ю О

VI

в зацеплении с солнечной шестерней 18, а ступень большего диаметра - в зацеплении с наружной шестерней 21, закрепленной на тормозном диске 14 коаксиально шестерне 18.

Водило 22 планетарной передачи закреплено на валу 19. Механизм осевого перемещения содержит крышку 23. Положение консоли 10 и, следовательно, взаимное прижатие катков 7 и 8, регулируется прижимным винтом 24.

Механизм перемотки длинномерного материала работает следующим образом.

Длинномерный материал, например металлическая лента 25, разматывается с бобины 2 и. обогнув отклоняющий ролик 3, поступает в технологический агрегат 26, например печь для термообработки. При выходе из агрегата 26 лента 25 поступает на отклоняющий ролик, конструкция которого аналогична конструкции ролика 3, а затем на приводной каток 7, к которому ее прижимает прижимной каток 8, и силен, трения лента 25 подается на намотанную бобину 13 с определенной линейной скоростью. Заправка ленты 25 в намоточную бобину 13 осуществляется известным способом.

По мере наматывания ленты 25 на бобину 13 диаметр намотки увеличивается и при постоянной угловой скорости бобины 13 возрастает линейная скорость ленты 25, т.е. возникает ситуация, при которой линейная скорость ленты 25 должна постоянно возрастать. Привод 4 через приводной каток 7, установленный на приводном валу 6, за счет трения вращает каток 8, установленный на консоли 10с прижимным винтом 24. За счет вращения катка 8 осуществляется вращение звездочки 9, установленной на одной оси с катком 8, откуда вращение посредством приводной цепи 11 передается на ведомую звездочку 12. Таким образом, при постоянной угловой скорости бобины 13, вращение которой обеспечивается за счет вращения звездочки 12, жестко установленной на валу 19 бобины 13, возникает необходимость в притормаживании бобины 13 для выравнивания скоростей во избежание обрывов ленты.

Притормаживание бобины 13, жестко связанной с тормозным диском 14 посредством штыря 15, осуществляется путем прижатия тормозного диска 14 через фрикционные прокладки 16 к звездочке 12.

Во избежание проскальзывания бобины 13 относительно звездочки 12 необходимо по мере увеличения диаметра намотки дифференцировать усилие прижатия бобины 13 к звездочке 12. Эту функцию выполняют средства осевого перемещения

тормозного диска. Наружная шестерня 21 жестко закреплена на бобине 13 и вращается с той же угловой скоростью. Через сдвоенную сателлитную шестерню 20, сидящую

на водиле 22, вращение передается на солнечную шестерню 18, которая при вращении по резьбовой поверхности вала 19 со скоростью, отличающейся от скорости вращения бобины 13 в зависимости от соотно0 шения диаметров верхней и нижней сгупеней сателлитной шестерни 20, перемещается вдоль вала 19 по направлению к звездочке 12 и через пружину 17 прижимает тормозной диск 14 с закрепленной на ней

5 бобиной 13 через фрикционные прокладки 16 к звездочке 12. Таким образом, вращение бобины 13 становится дискретным и линейная скорость ленты 25 при намотке на бобину 25 синхронизируется с линей0 ной скоростью ее перемещения через агрегат 26.

Возвращение шестерни 18 в исходное положение с отжатием тормозного диска 14 от звездочки 12 осуществляется путем ре5 нерсирования привода 3.

Фиксация бобины 13 на диске 14 осуществляется с помощью крышки 23, одновременно являющейся кожухом планетарной передачи.

0Предлагаемая конструкция средства

осевого перемещения обеспечивает надежную синхронизацию изменения усилия прижатия тормозного диска и изменения угловой скорости вращения намоточной

5 бобины по мере намотки ленты, так как изменения угловой скорости бобины преобразуются в линейные перемещения тормозного диска, в свою очередь влияющие на скорость вращения бобины с высокой сте0 пенью точности.

Формула изобретения Механизм перемотки длинномерного материала, содержащий размоточную и намоточную бобины с приводом вращения,

5 тормозной диск, установленный соосно намоточной бобине, и планетарную передачу, спаренные сателлиты которой, управляемые от водила, связаны с двумя солнечными шестернями, установленными соосно намо0 точной бобине, отличающийся тем, что, с целью повышения надежности работы, водило закреплено на валу намоточной бобины, а планетарные шестерни выполне- нм различного диаметра и установлены ко5 аксиально одна относительно другой, причем внешняя шестерня закреплена на тормозном диске, жестко связанном с намоточной бобиной, а внутренняя шестерня установлена на валу бобины посредством резьбового соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПЕРЕМОТКИ ПЛЕНКИ | 1987 |

|

RU2092419C1 |

| Устройство для намотки длинномерного материала | 1987 |

|

SU1409563A1 |

| Устройство для перемотки длинномерного материала | 1979 |

|

SU867832A1 |

| Устройство для отделения керамической пленки от подложки | 1983 |

|

SU1108520A1 |

| Намоточное устройство | 1979 |

|

SU1003162A1 |

| Устройство для намотки клубков пряжи | 1991 |

|

SU1810251A1 |

| УСТРОЙСТВО ДЛЯ СМАТЫВАНИЯ РУЛОННОГО МАТЕРИАЛА С БОБИНЫ | 1973 |

|

SU379502A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ И/ИЛИ РАЗМАТЫВАНИЯ ГИБКОГО ДЛИННОМЕРНОГО МАТЕРИАЛА С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ НАМОТКИ ИЛИ РАЗМАТЫВАНИЯ | 1992 |

|

RU2015764C1 |

| Устройство для намотки нитевидного материала | 1989 |

|

SU1655884A1 |

| Устройство для обмотки длинномерного гибкого сердечника ленточным материалом | 1981 |

|

SU1263202A3 |

Изобретение относится к оборудованию для обработки длинномерного материала, например металлической ленты, в протяжных агрегатах, и обеспечивает повышение надежности работы устройства. При выходе длинномерного материала поели обработки в агрегате он поступает на бобину 13. По мере наматывания ленты на бобину 13 диаметр намотки увеличивается и при постоянной угловой скорости бобины 13 возрастает линейная скорость ленты. Во избежание этого притормаживание бобины 13 осуществляется путем прижатия тормозного диска 14 через фрикционные прокладки 16 к ведомой звездочке 12. Наружная 12 планетарной передачи вращается с той же угловой скоростью, что и бобина 13. Через сателлитную шестерню 20 вращение передается на солнечную шестерню 18, которая при вращении по резьбовой поверхности вала 19 перемещается вдоль зала 19 к звездочке 12 и через пружину 17 прижимает тормозной диск 14 к звездочке 12 4 ил. fe

фц2.2

6-6

22

19

(push

| УСТРОЙСТВО ДЛЯ НАКАТКИ РУЛОННЫХ МАТЕРИАЛОВ | 0 |

|

SU253022A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1991-10-15—Публикация

1989-09-01—Подача