(54) УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ РУЛОННЫХ

1

Изобретение относится к технологическому оборудованию для производства радиодеталей, в частности секций рулонных конденсаторов.

Известно устройство для намотки секций рулонных конденсаторов, содержащее 5 установленные на станине намоточную оправку, смоточный шпиндель в виде размещенного в корпусе вала с тормозным механизмом и бобиной ленточного материала, датчик натяжения ленты и приводной мехаml и .

Однако это устройство не обеспечивает постоянства натяжения наматываемой ленты, так как не учитывает динамических сил процесса высокоскоростной намотки в нача- ,5 ле и конце цикла намотки. В результате при намотке возможны обрывы лент i начале цикла намотки или выбег ленты в конце цикла намотки, что отрицательно сказывается на качестве наматываемой секции.

Цель изобретения - повыщение качества намотки секции.

Цель достигается тем, что в устройстве для намотки секций рулонных конденсаторов, содержащем установленные на станине наКОНДЕНСАТОРОВ

моточную оправку, смоточный щпиндель в виде размещенного в корпусе вала с тормозным механизмом и бобиной ленточного материала, датчик натяжения ленты и приводной механизм, тормозной механизм выполнен в виде установленного на валу смоточного шпинделя фрикционного диска, соосно размещенных на валу по обе стороны от фрикционного диска фрикционных шайб и кинематически соединенных между собой электромагнита и подпружиненного стакана с фиксатором, причем одна из фрикционных шайб жестко закреплена на подпружиненном стакане, а другая - на корпусе, а электромагнит электрически соединен с датчиком натяжения ленты.

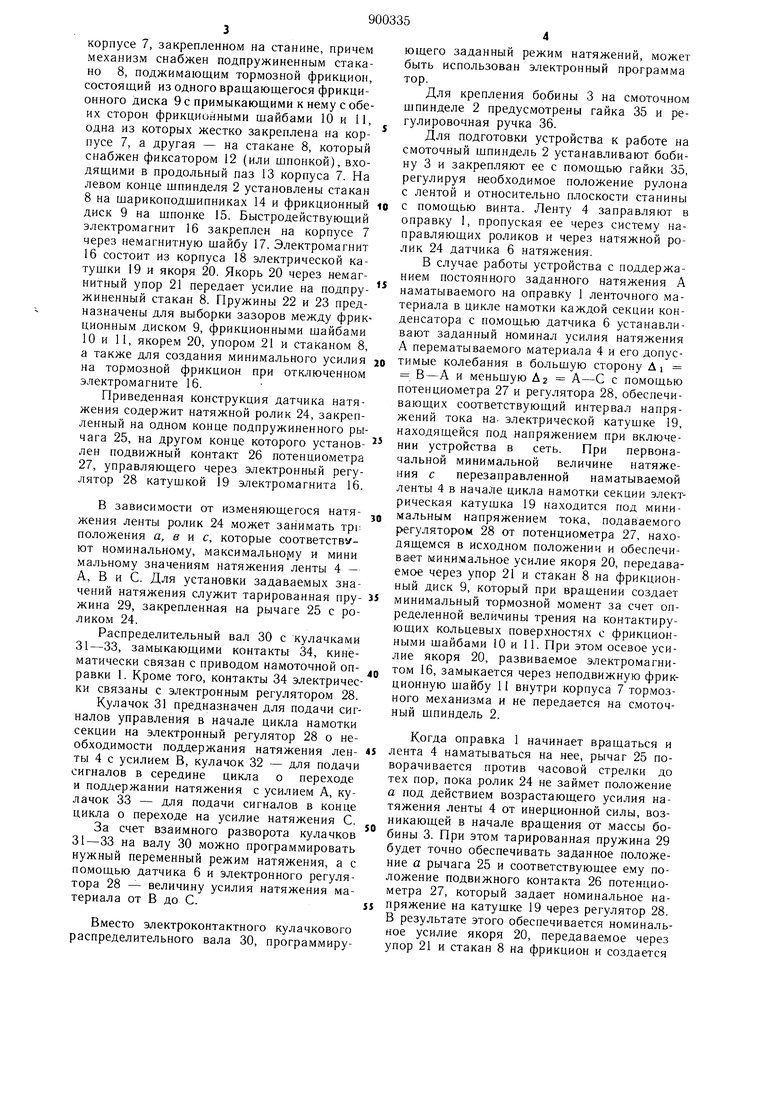

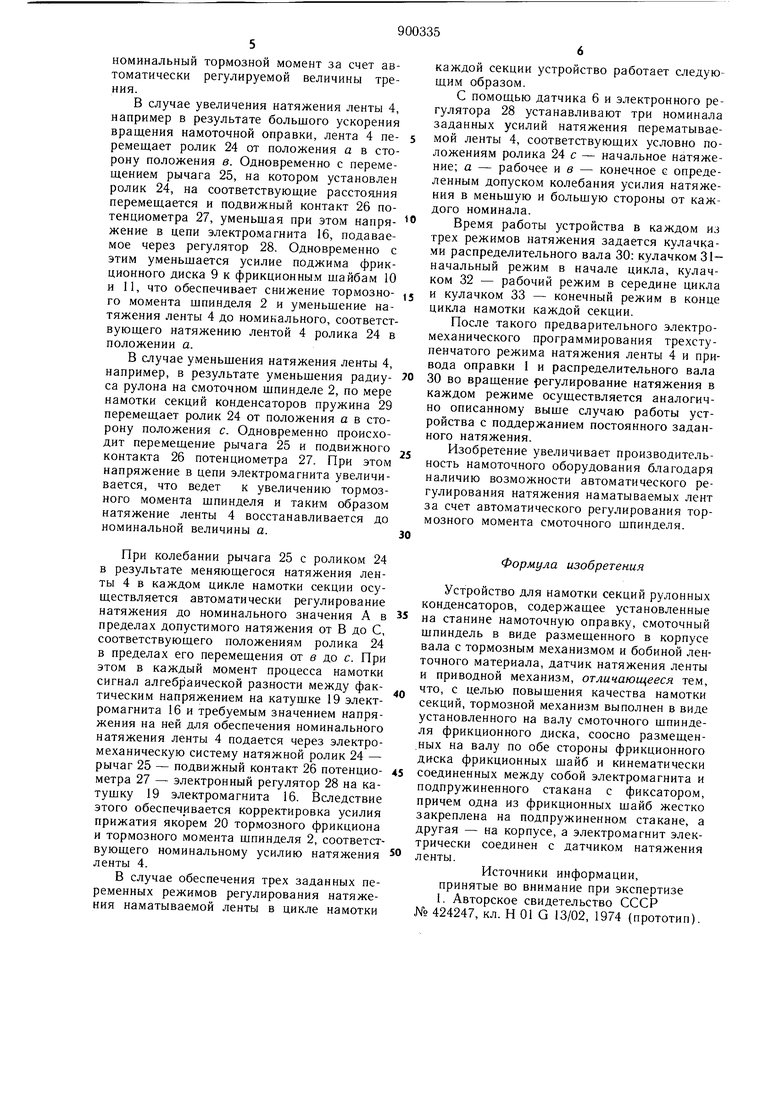

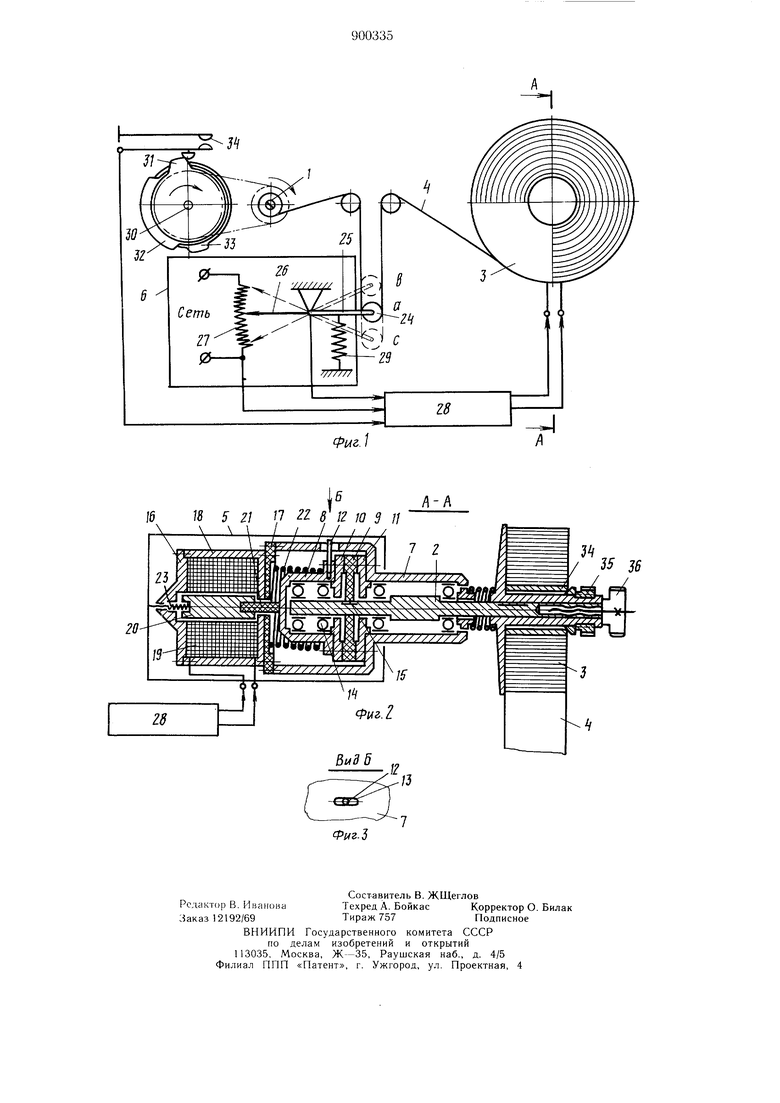

На фиг. 1 изображена общая схема устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2.

Устройство содержит установленные на станине (не показана) намоточную оправку 1, смоточный щпиндель 2, на котором находится бобина 3 с ленточным материалом (лента) 4, тормозной механизм 5, связанный с датчиком 6 натяжения ленты 4. Шпиндель 2 и тормозной механизм 5 установлены в корпусе 7, закрепленном на станине, причем механизм снабжен подпружиненным стакано 8, поджимающим тормозной фрикцион, состоящий из одного вращающегося фрикционного диска 9с примыкающими к нему с обеих сторон фрикционными щайбами 10 и 11, одна из которых жестко закреплена на корпусе 7, а другая - на стакане 8, который снабжен фиксатором 12 (или щпонкой), входящими в продольный паз 13 корпуса 7. На левом конце щпинделя 2 установлены стакан 8 на щарикоподшипниках 14 и фрикционный диск 9 на шпонке 15. Быстродействующий электромагнит 16 закреплен на корпусе 7 через немагнитную щайбу 17. Электромагнит 16 состоит из корпуса 18 электрической катущки 19 и якоря 20. Якорь 20 через немагнитный упор 21 передает усилие на подпружиненный стакан 8. Пружины 22 и 23 предназначены для выборки зазоров между фрикционным диском 9, фрикционными щайбами 10 и 11, якорем 20, упором 21 и стаканом 8, а также для создания минимального усилия на тормозной фрикцион при отключенном электромагните 16. Приведенная конструкция датчика натяжения содержит натяжной ролик 24, закрепленный на одном конце подпружиненного рычага 25, на другом конце которого установлен подвижный контакт 26 потенциометра 27, управляющего через электронный регулятор 28 катущкой 19 электромагнита 16. В зависимости от изменяющегося натяженин ленты ролик 24 может занимать Tpi положения а, в и с, которые соответствуют номинальному, максимальному и мини мальному значениям натяжения ленты 4 - А, В и С. Для установки задаваемых значений натяжения служит тарированная пружина 29, закрепленная на рычаге 25 с роликом 24. Распределительный вал 30 с кулачками 31-33, замыкающими контакты 34, кинематически связан с приводом намоточной оправки 1. Кроме того, контакты 34 электрически связаны с электронным регулятором 28. Кулачок 31 предназначен для подачи сигналов управления в начале цикла намотки секции на электронный регулятор 28 о необходимости поддержания натяжения ленты 4 с усилием В, кулачок 32 - для подачи сигналов в середине цикла о переходе и поддержании натяжения с усилием А, кулачок 33 - для подачи сигналов в конце цикла о переходе на усилие натяжения С. За счет взаимного разворота кулачков 31-33 на валу 30 можно программировать нужный переменный режим натяжения, а с помощью датчика 6 и электронного регулятора 28 - величину усилия натяжения материала от В до С. Вместо электроконтактного кулачкового распределительного вала 30, программирующего заданный режим натяжении, может быть использован электронный программа тор. Для крепления бобины 3 на смоточном щпинделе 2 предусмотрены гайка 35 и регулировочная ручка 36. Для подготовки устройства к работе на смоточный щпиндель 2 устанавливают бобину 3 и закрепляют ее с помощью гайки 35, регулируя необходимое положение рулона с лентой и относительно плоскости станины с помощью винта. Ленту 4 заправляют в оправку 1, пропуская ее через систему направляющих роликов и через натяжной ролик 24 датчика 6 натяжения. В случае работы устройства с поддержанием постоянного заданного натяжения А наматываемого на оправку 1 ленточного материала в цикле намотки каждой секции конденсатора с помощью датчика 6 устанавливают заданный номинал усилия натяжения А перематываемого материала 4 и его допустимые колебания в большую сторону Ai В-А и меньшую А2 А-С с помощью потенциометра 27 и регулятора 28, обеспечивающих соответствующий интервал напряжений тока на. электрической катушке 19, находящейся под напряжением при включении устройства в сеть. При первоначальной минимальной величине натяжения с перезаправленной наматываемой ленты 4 в начале цикла намотки секции электрическая катущка 19 находится под минимальным напряжением тока, подаваемого регулятором 28 от потенциометра 27, находящемся в исходном положении и обеспечивает минимальное усилие якоря 20, передаваемое через упор 21 и стакан 8 на фрикционный диск 9, который при вращении создает минимальный тормозной момент за счет определенной величины трения на контактирующих кольцевых поверхностях с фрикционными щайбами 10 и 11. При этом осевое усилие якоря 20, развиваемое электромагнитом 16, замыкается через неподвижную фрикционную шайбу 11 внутри корпуса 7 тормозного механизма и не передается на смоточный шпиндель 2. Когда оправка 1 начинает вращаться и лента 4 наматываться на нее, рычаг 25 поворачивается против часовой стрелки до тех пор, пока ролик 24 не займет положение а под действием возрастающего усилия натяжения ленты 4 от инерционной силы, возникающей в начале вращения от массы бобины 3. При этом тарированная пружина 29 будет точно обеспечивать заданное положение а рычага 25 и соответствующее ему положение подвижного контакта 26 потенциометра 27, который задает номинальное напряжение на катушке 19 через регулятор 28. В результате этого обеспечивается номинальное усилие якоря 20, передаваемое через упор 21 и стакан 8 на фрикцион и создается

номинальный тормозной момент за счет автоматически регулируемой величины трения.

В случае увеличения натяжения ленты 4, например в результате большого ускорения вращения намоточной оправки, лента 4 неремещает ролик 24 от положения а в сторону положения в. Одновременно с перемещением рычага 25, на котором установлен ролик 24, на соответствующие расстояния перемещается и подвижный контакт 26 потенциометра 27, уменьщая при этом напряжение в цепи электромагнита 16, подаваемое через регулятор 28. Одновременно с этим уменьщается усилие поджима фрикционного диска 9 к фрикционным щайбам 10 и 11, что обеспечивает снижение тормозного момента щпинделя 2 и уменьшение натяжения ленты 4 до номинального, соответствующего натяжению лентой 4 ролика 24 в положении а.

В случае уменьшения натяжения ленты 4, например, в результате уменьшения радиуса рулона на смоточном шпинделе 2, по мере намотки секций конденсаторов пружина 29 перемещает ролик 24 от положения а в сторону положения с. Одновременно происходит перемещение рычага 25 и подвижного контакта 26 потенциометра 27. При этом напряжение в цепи электромагнита увеличивается, что ведет к увеличению тормозного момента шпинделя и таким образом натяжение ленты 4 восстанавливается до номинальной величины а.

При колебании рычага 25 с роликом 24 в результате меняющегося натяжения ленты 4 в каждом цикле намотки секции осуществляется автоматически регулирование натяжения до номинального значения А в пределах допустимого натяжения от В до С, соответствующего положениям ролика 24 в пределах его перемещения от в до с. При этом в каждый момент процесса намотки сигнал алгебраической разности между фактическим напряжением на катушке 19 электромагнита 16 и требуемым значением напряжения на ней для обеспечения номинального натяжения ленты 4 подается через электромеханическую систему натяжной ролик 24 - рычаг 25 - подвижный контакт 26 потенциометра 27 - электронный регулятор 28 на катушку 19 электромагнита 16. Вследствие этого обеспечивается корректировка усилия прижатия якорем 20 тормозного фрикциона и тормозного момента шпинделя 2, соответствующего номинальному усилию натяжения ленты 4.

В случае обеспечения трех заданных переменных режимов регулирования натяжения наматываемой ленты в цикле намотки

каждой секции устройство работает следующим образом.

С помощью датчика 6 и электронного регулятора 28 устанавливают три номинала заданных усилий натяжения перематываемой ленты 4, соответствующих условно положениям ролика 24 с - начальное натяжение; а - рабочее ив - конечное с определенным допуском колебания усилия натяжения в меньшую и большую стороны от каждого номинала.

Время работы устройства в каждом из трех режимов натяжения задается кулачками распределительного вала 30; кулачком 31- начальный режим в начале цикла, кулачком 32 - рабочий режим в середине цикла и кулачком 33 - конечный режим в конце цикла намотки каждой секции.

После такого предварительного электромеханического программирования трехступенчатого режима натяжения ленты 4 и привода оправки 1 и распределительного вала 30 во вращение регулирование натяжения в каждом режиме осуществляется аналогично описанному выше случаю работы устройства с поддержанием постоянного заданного натяжения.

Изобретение увеличивает производительность намоточного оборудования благодаря наличию возможности автоматического регулирования натяжения наматываемых лент за счет автоматического регулирования тормозного момента смоточного шпинделя.

Формула изобретения

Устройство для намотки секций рулонных конденсаторов, содержащее установленные на станине намоточную оправку, смоточный шпиндель в виде размещенного в корпусе вала с тормозным механизмом и бобиной ленточного материала, датчик натяжения ленты и приводной механиз.м, отличающееся тем, что, с целью повышения качества намотки секций, тормозной механизм выполнен в виде установленного на валу смоточного шпинделя фрикционного диска, соосно размещен.ных на валу по обе стороны фрикционного диска фрикционных шайб и кинематически соединенных между собой электромагнита и подпружиненного стакана с фиксатором, причем одна из фрикционных шайб жестко закреплена на подпружиненном стакане, а другая - на корпусе, а электромагнит электрически соединен с датчиком натяжения ленты.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 424247, кл. Н 01 G 13/02, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки секций рулонных конденсаторов | 1983 |

|

SU1150671A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1977 |

|

SU660110A1 |

| Устройство для намотки секций конденсаторов с выводами | 1982 |

|

SU1053173A1 |

| Устройство для намотки секций рулонных конденсаторов | 1990 |

|

SU1780116A1 |

| Устройство для намотки кольцевых заготовок плоских конденсаторов | 1980 |

|

SU900336A1 |

| Устройство для намотки секций конденсаторов | 1989 |

|

SU1688294A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ | 1993 |

|

RU2044355C1 |

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU737999A1 |

| Устройство для закрепления секций рулонных конденсаторов липкой лентой | 1983 |

|

SU1157582A1 |

| Устройство для изготовления секций конденсаторов | 1978 |

|

SU750589A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-28—Подача