со

00

00

Изобретение относится к машиностроению, а именно к высокоресурсным многорядным соединениям деталей.

Цель изобретения - повышение усталостной долговечности.

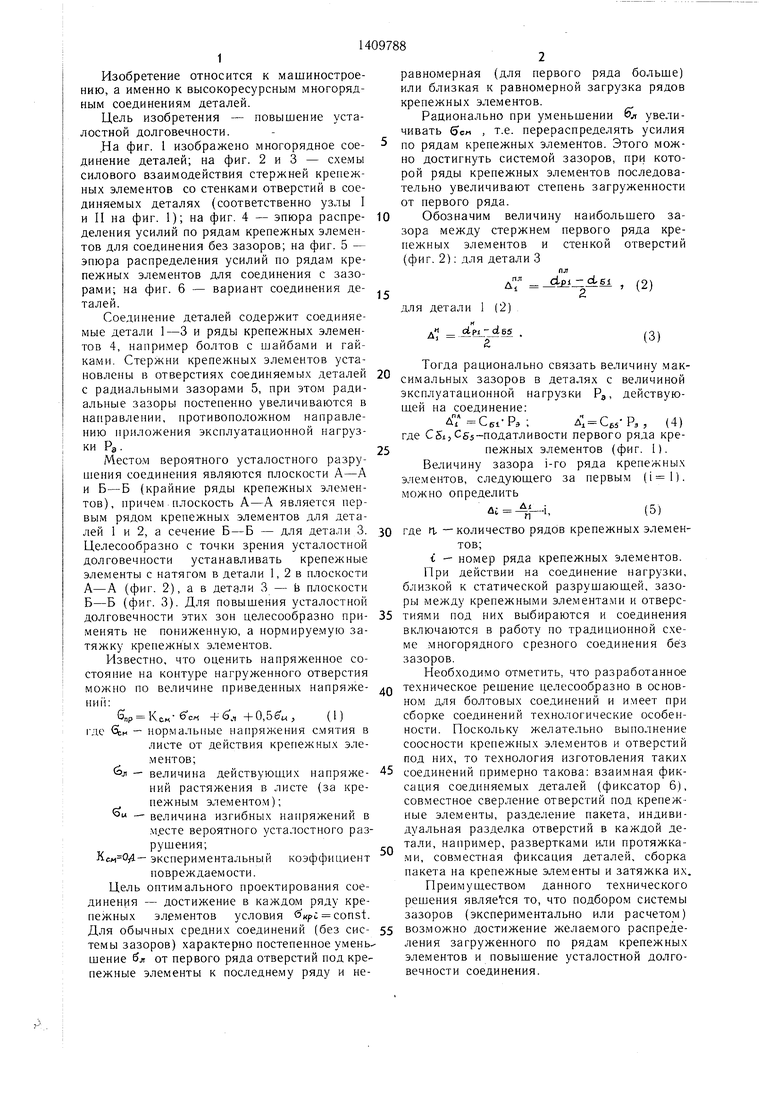

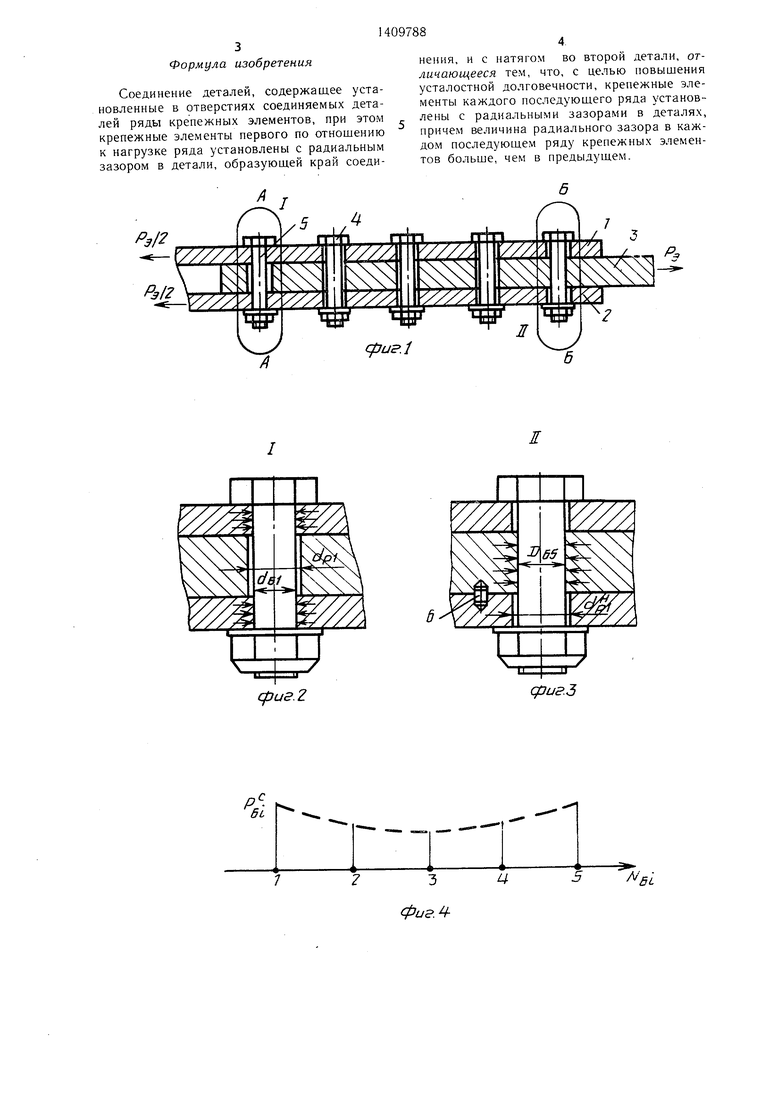

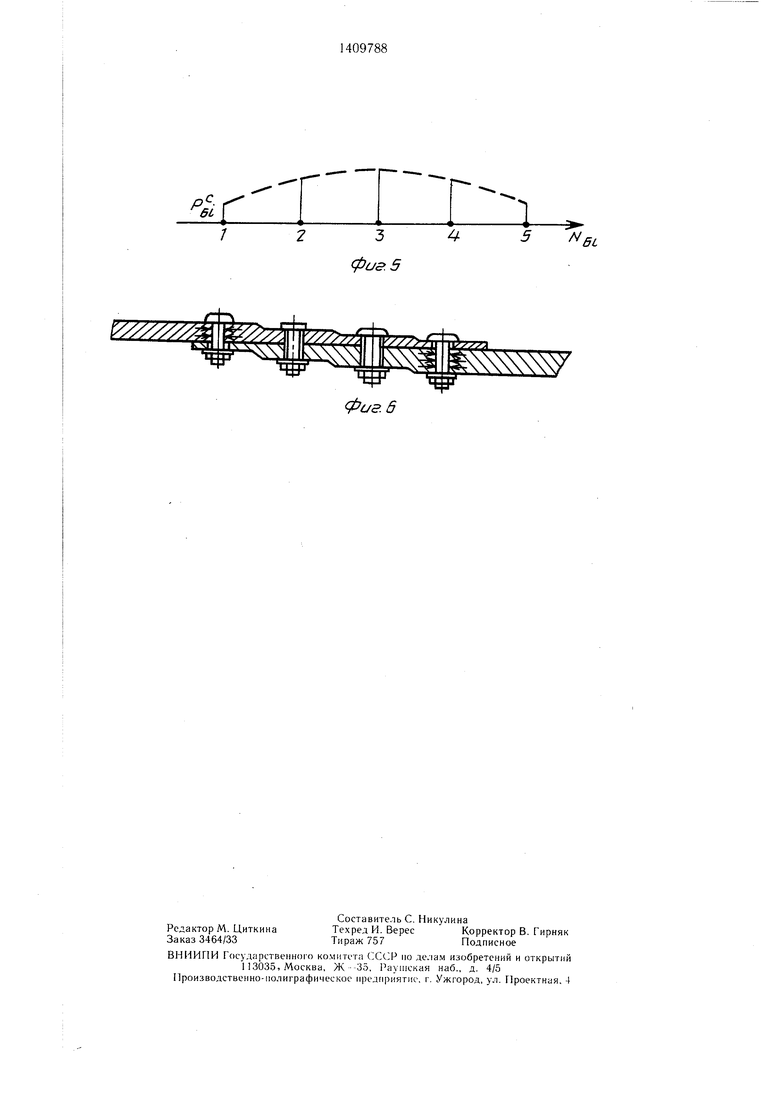

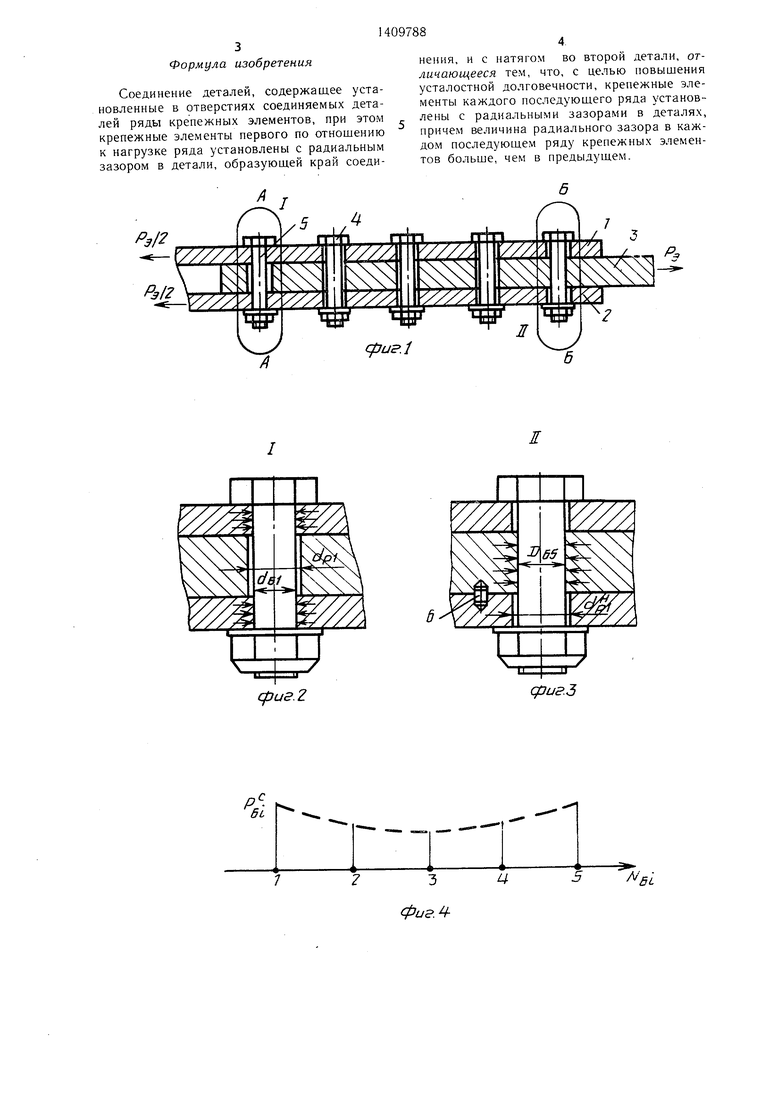

.На фиг. 1 изображено многорядное соединение деталей; на фиг. 2 и 3 - схемы силового взаимодействия стержней крепежных элементов со стенками отверстий в соединяемых деталях (соответственно узлы I и II на фиг. 1); на фиг. 4 - эпюра распределения усилий по рядам крепежных элементов для соединения без зазоров; на фиг. 5 - эпюра распределения усилий по рядам крепежных элементов для соединения с зазорами; на фиг. 6 - вариант соединения деталей.

Соединение деталей содержит соединяемые детали 1-3 и ряды крепежных элементов 4, например болтов с шайбами и гайками. Стержни крепежных элементов установлены в отверстиях соединяемых деталей с радиальными зазорами 5, при этом радиальные зазоры постепенно увеличиваются в направлении, противоположном направлению приложения эксплуатационной нагрузки Рд.

Местом вероятного усталостного разрушения соединения являются плоскости А-А и Б-Б (крайние ряды крепежных элементов), причем плоскость А-А является первым рядом крепежных элементов для деталей 1 и 2, а сечение Б-Б - для детали 3. Целесообразно с точки зрения усталостной долговечности устанавливать крепежные элементы с натягом в детали 1, 2 в плоскости А-А (фиг. 2), а в детали 3 - b плоскости Б-Б (фиг. 3). Для повышения усталостной долговечности этих зон целесообразно при- менять не пониженную, а нормируемую затяжку крепежных элементов.

Известно, что оценить напряженное состояние на контуре нагруженного отверстия можно по величине приведенных напряже- HHii:

б л +0,56 м,

где бьм - нормальные напряжения смятия в листе от действия крепежных элементов;

-л - величина действующих напряжений растяжения в листе (за крепежным элементом); - величина изгибных напряжений в месте вероятного усталостного разрушения; экспериментальный коэффициент

повреждаемости.

Цель оптимального проектирования соединения - достижение в каждо.м ряду крепежных элементов условия const.

Необходимо отметить, что разработанное техническое решение целесообразно в основном для болтовых соединений и имеет при сборке соединений технологические особенности. Поскольку желательно выполнение соосности крепежных элементов и отверстий под них, то технология изготовления таких 45 соединений примерно такова: взаимная фиксация соединяемых деталей (фиксатор 6), совместное сверление отверстий под крепежные элементы, разделение пакета, индивидуальная разделка отверстий в каждой детали, например, развертками или протяжка- .ми, сов.местная фиксация деталей, сборка пакета на крепежные элементы и затяжка их.

Преи.муществом данного технического решения являемся то, что подбором системы зазоров (экспериментально или расчетом

Для обычных средних соединений (без сие- 55возможно достижение желаемого распре.де- темы зазоров) характерно постепенное умень ления загруженного по рядам крепежных шение бл от первого ряда отверстий под кре-элементов и повышение усталостной долго- нежные элементы к последнему ряду и не-вечности соединения.

равномерная (для первого ряда больше) или близкая к равномерной загрузка рядов крепежных элементов.

Рационально при уменьшении л увеличивать 0с« , т.е. перераспределять усилия по рядам крепежных элементов. Этого можно достигнуть системой зазоров, при которой ряды крепежных элементов последовательно увеличивают степень загруженности от первого ряда.

Обозначим величину наибольшего зазора между стержнем первого ряда крепежных элементов и стенкой отверстий (фиг. 2); для детали 3

.ji.ei

д.

для детали

(2)

(2)

.« Р1 - d65

г

(3)

Тогда рационально связать величину .максимальных зазоров в деталях с величиной эксплуатационной нагрузки Р, действующей на соединение:

Д7 Сб1-Рз;д; Сб5-Рз, (4)

где CSi, Csj-податливости первого ряда крепежных элементов (фиг. 1).

Величину зазора i-ro ряда крепежных элементов, следующего за первым (). можно определить

-i,(5)

л- -

Лс - -rf5

0

0

где 11- -количество рядов крепежных элементов;t - номер ряда крепежных элементов.

При действии на соединение нагрузки, близкой к статической разрушающей, зазоры между крепежными элементами и отверстиями под них выбираются и соединения включаются в работу по традиционной схеме многорядного срезного соединения без зазоров.

Необходимо отметить, что разработанное техническое решение целесообразно в основном для болтовых соединений и имеет при сборке соединений технологические особенности. Поскольку желательно выполнение соосности крепежных элементов и отверстий под них, то технология изготовления таких 5 соединений примерно такова: взаимная фиксация соединяемых деталей (фиксатор 6), совместное сверление отверстий под крепежные элементы, разделение пакета, индивидуальная разделка отверстий в каждой детали, например, развертками или протяжка- .ми, сов.местная фиксация деталей, сборка пакета на крепежные элементы и затяжка их.

Преи.муществом данного технического решения являемся то, что подбором системы зазоров (экспериментально или расчетом

Формула изобретения

Соединение деталей, содержащее установленные в отверстиях соединяемых деталей ряды крепежных элементов, при этом крепежные элементы первого по отношению к нагрузке ряда установлены с радиальным зазором в детали, образующей край соединения, и с натягом во второй детали, от- личающевся тем, что, с целью повышения усталостной долговечности, крепежные элементы каждого последующего ряда установлены с радиальными зазорами в деталях, причем величина радиального зазора в каждом последующем ряду крепежных элементов больше, чем в предыдущем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение деталей и способ сборки соединения деталей | 1986 |

|

SU1343132A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1691592A1 |

| Способ получения многорядного срезного соединения листовых деталей | 1990 |

|

SU1767244A1 |

| Соединение деталей | 1986 |

|

SU1428844A1 |

| Соединение деталей и способ сборки деталей | 1986 |

|

SU1444566A1 |

| Соединение деталей | 1987 |

|

SU1479734A1 |

| Многорядное срезное соединение деталей | 1987 |

|

SU1490327A1 |

| Соединение деталей | 1987 |

|

SU1418524A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1682655A1 |

| Заклепочное соединение | 1989 |

|

SU1673758A1 |

Изобретение относится к области машиностроения, к высокоресурсным многоряд- институтным соединениям деталей. Цель - повышение усталостной долговечности. Соединение содержит соединяемые детали и ряды кре- - нежных элементов. Крепежные элементы установлены в отверстия.х соединяемых де- с радиальными зазорами. Эти зазоры постепенно увеличиваются в направлении, противоположном направлению приложения эксплуатационной нагрузки. Наличие зазоров позволяет снизить загруженность крайних рядов крепежных элементов, повысив те.м самым усталостную долговечность соединения. 6 ил.

/

I

CJ3US.2

L, 3

j A

I

сриаЗ

фиг. ЧФаг. 6

фиг. 5

| Авторское свидетельство СССР № 1168755, | |||

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Соединение листовых деталей внахлестку | 1980 |

|

SU1010325A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-07-15—Публикация

1986-08-04—Подача