СП

а

05

Изобретение относится к машиностроению, к высокоресурсным многорядным соединениям деталей.

Цель изобретения - упроп ение конструкции и технологии сборки соединения.

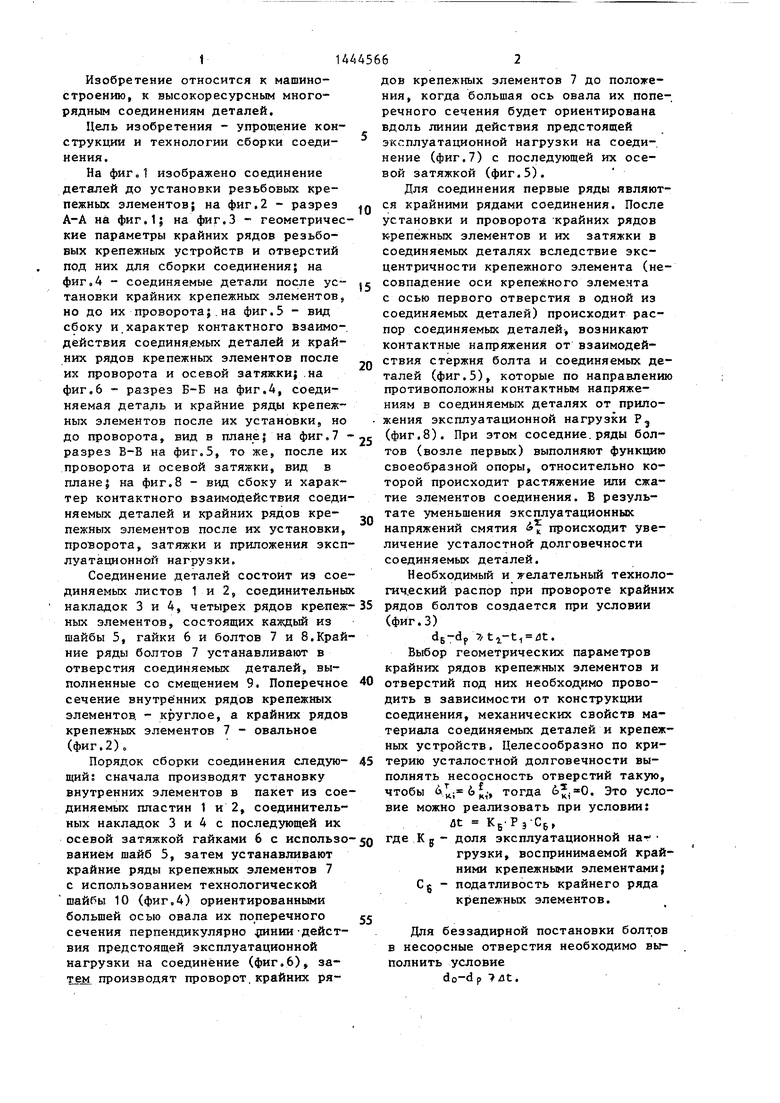

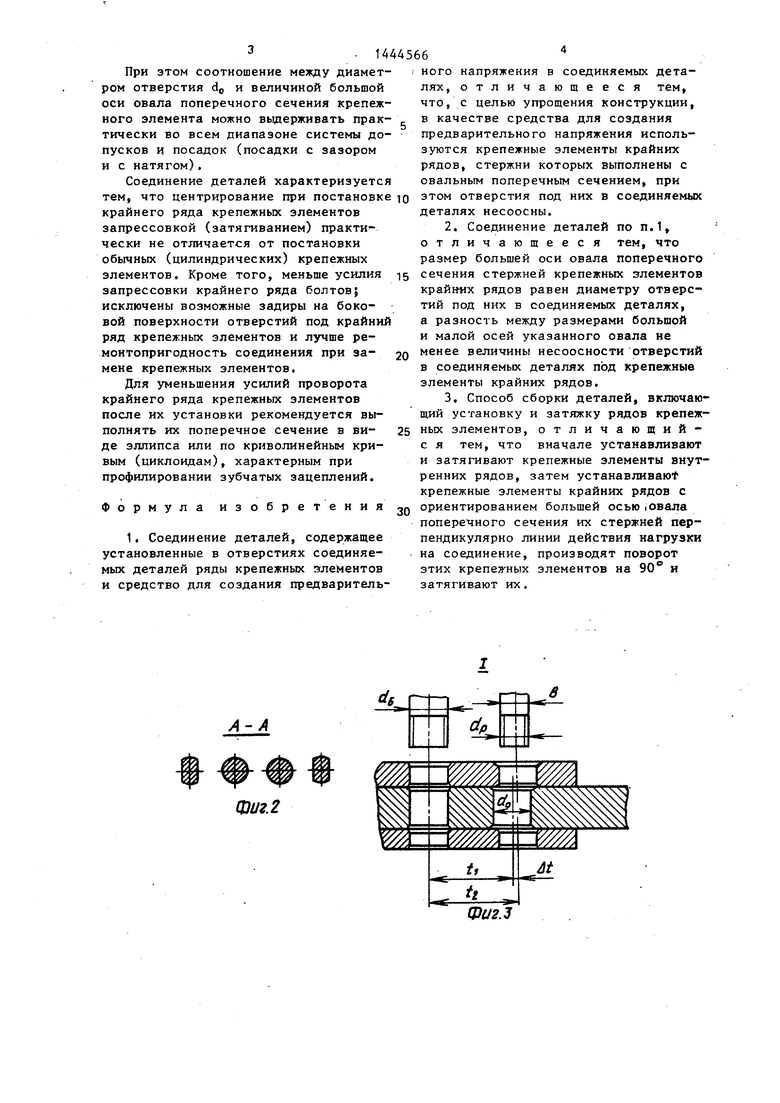

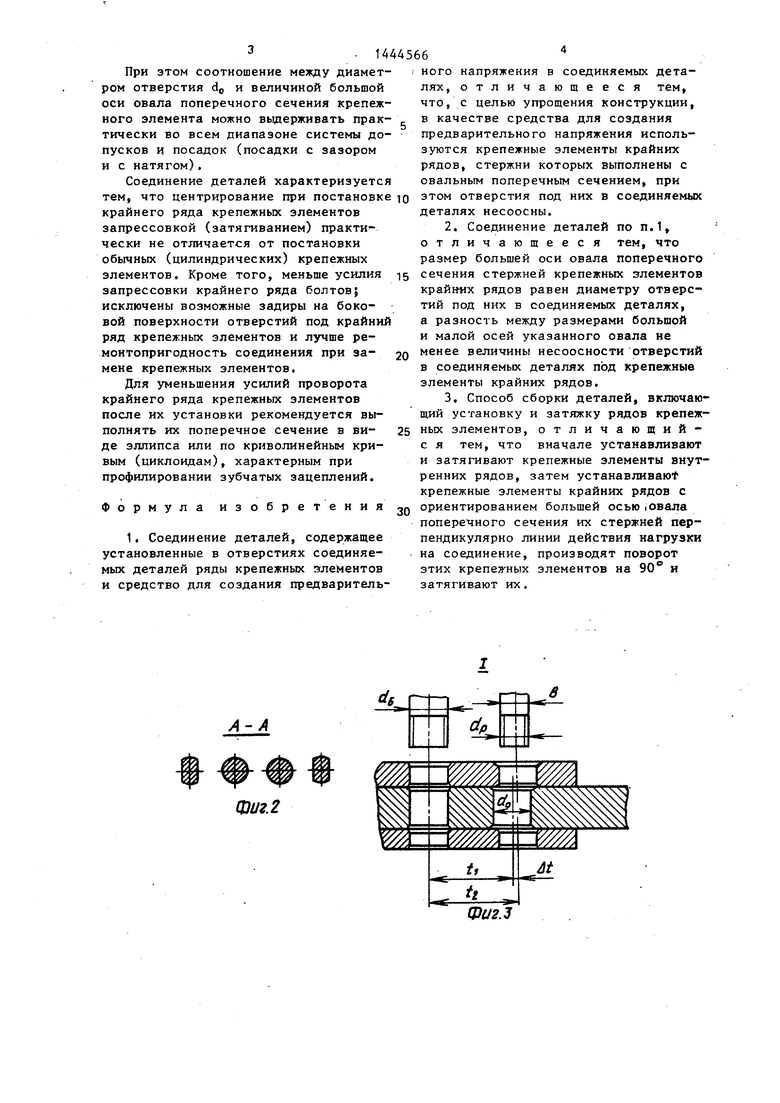

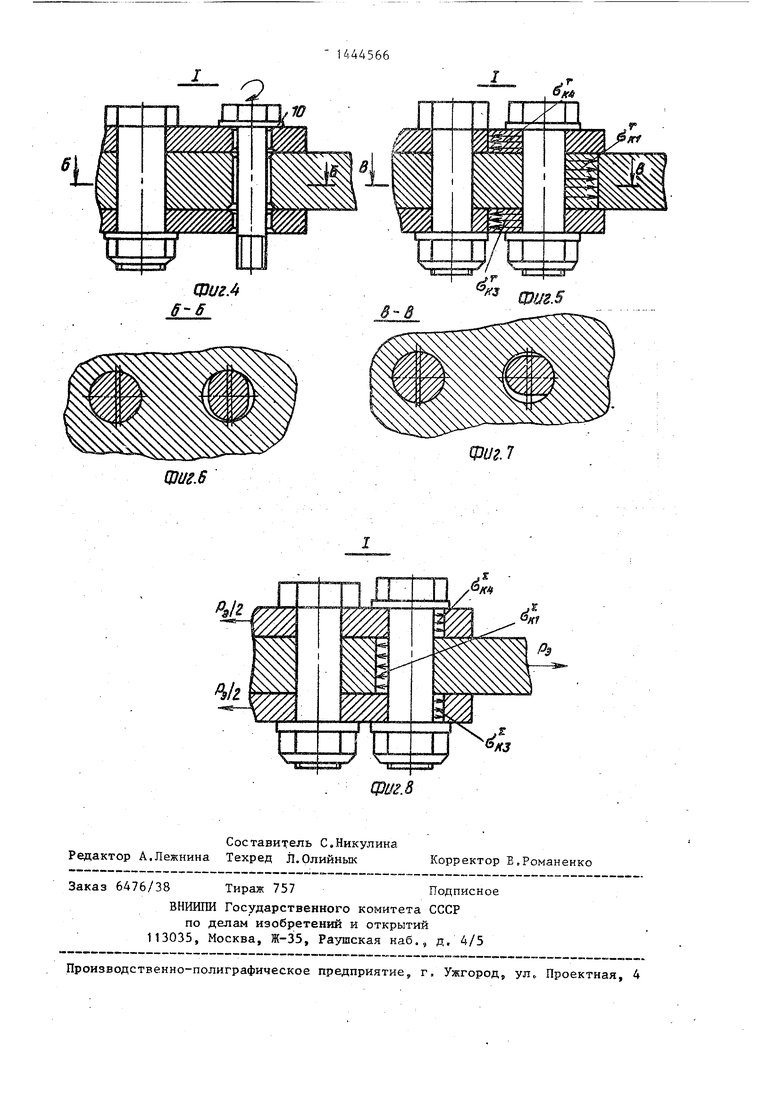

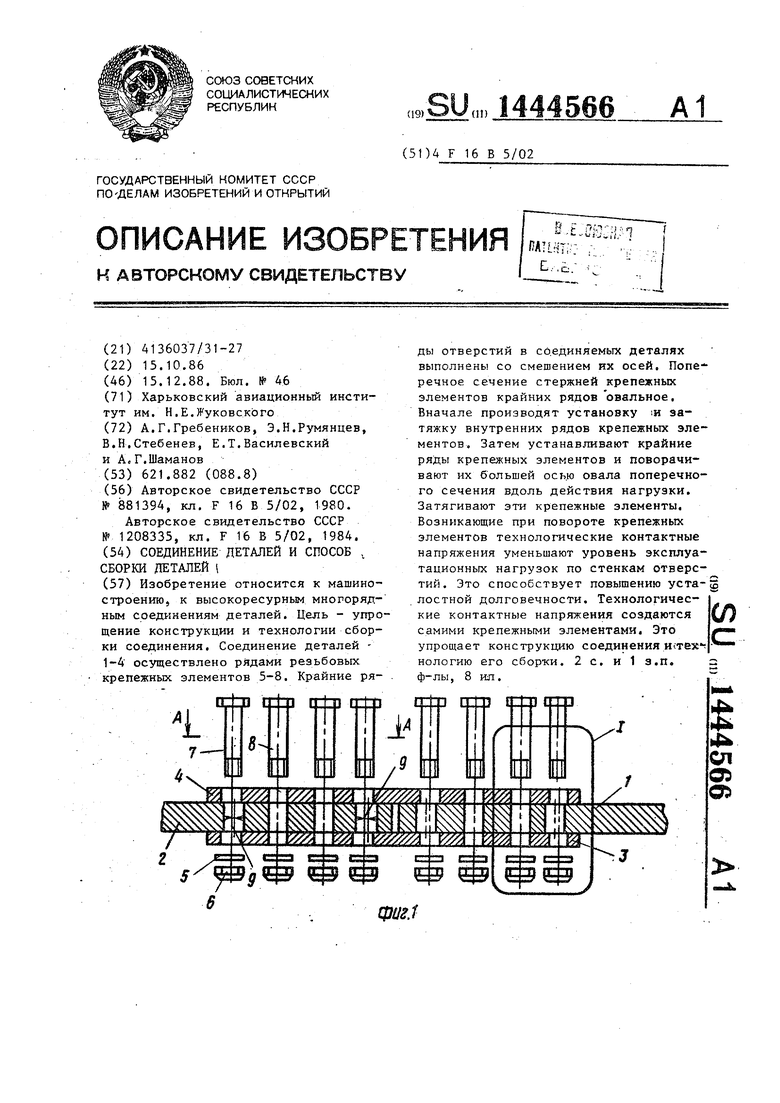

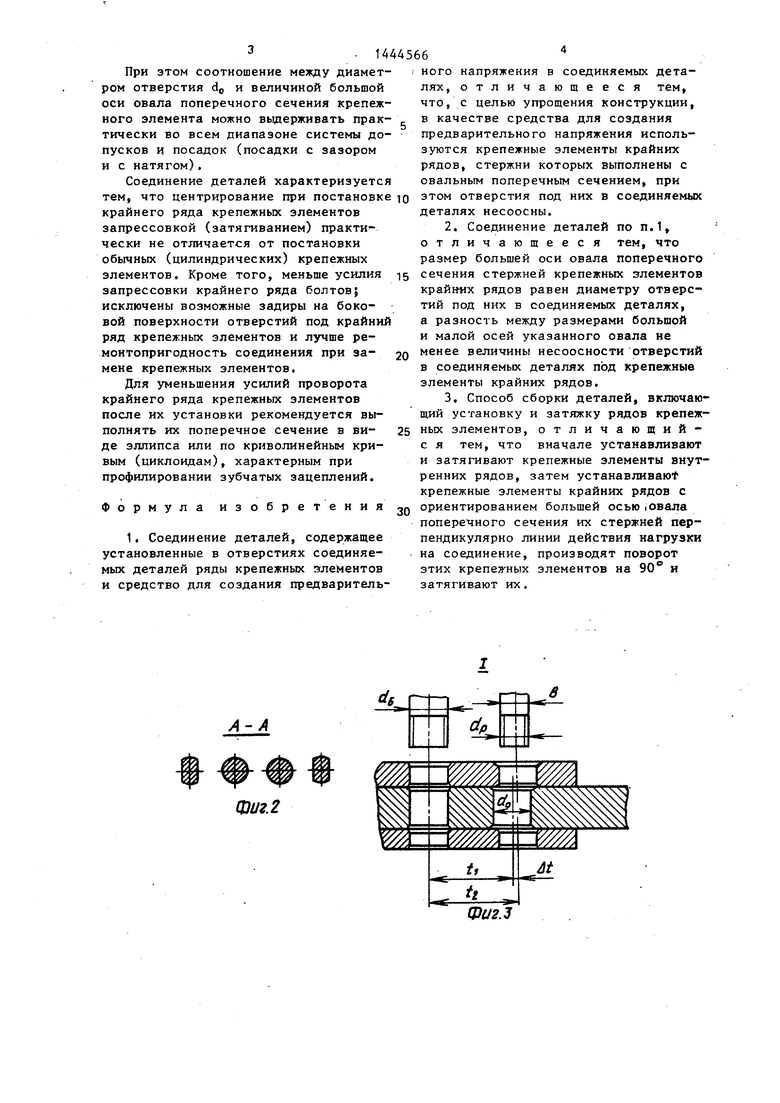

На фиг.1 изображено соединение деталей до установки резьбовых крепежных элементов5 на фиг,2 - разрез А-А на фиг,1; на фиг,3 - геометрические параметры крайних рядов резьбовых крепежных устройств и отверстий под них для сборки соединения; на фиг,4 - соединяемые детали после установки крайних крепежных элементов, но до их проворота;.на фиг.5 - вид сбоку и,характер контактного взаимодействия соединяемых деталей и крайних рядов крепежных элементов после их проворота и осевой затяжки;.на фиг.6 - разрез Б-Б на фиг.4, соединяемая деталь и крайние ряды крепеж- ньж элементов после их установки, но до проворота, вид в плане; на фиг.7 разрез В-В на фиг.5, то же, после их проворота и осевой затяжки, вид в плане; на фиг.8 - вид сбоку и характер контактного взаимодействия соединяемых деталей и крайних рядов крепежных элементов после их установки, проворота, затяжки и приложения эксплуатационной нагрузки.

Соединение деталей состоит из соединяемых листов 1 и 2, соединительны

5

c

0

0

дов крепежных элементов 7 до положения, когда большая ось овала их попе-, речного сечения будет ориентирована вдоль линии действия предстоящей эксплуатационной нагрузки на соединение (фиг.7) с последующей их осевой затяжкой (фиг.5).

Для соединения первые ряды являются крайними рядами соединения. После установки и проворота крайних рядов крепежных элементов и их затяжки в соединяемых деталях вследствие эксцентричности крепежного элемента (несовпадение оси крепежного элемента с осью первого отверстия в одной из соединяемых деталей) происходит распор соединяемых деталей, возникают контактные напряжения от взаимодействия стержня болта и соединяемых деталей (фиг.5), которые по направлению противоположны контактным напряжениям в соединяемых деталях от приложения эксплуатационной нагрузки Р (фиг.8). При этом соседние, ряды болтов (возле первых) выполняют функцию своеобразной опоры, относительно которой происходит растяжение или сжатие элементов соединения. В результате уменьшения эксплуатационных напряжений смятия происходит увеличение усталостной- долговечности соединяемых деталей.

Необходимый и желательный техноло- гич.еский распор при пройороте крайних

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения соединения деталей | 1990 |

|

SU1756671A1 |

| Многорядное соединение деталей | 1990 |

|

SU1751461A1 |

| Соединение деталей | 1987 |

|

SU1493804A2 |

| Способ получения многорядного срезного соединения деталей | 1990 |

|

SU1735625A1 |

| Способ получения соединения деталей | 1990 |

|

SU1735626A1 |

| Соединение деталей | 1990 |

|

SU1733732A1 |

| Способ получения болтового соединения деталей | 1989 |

|

SU1691589A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1691592A1 |

| Способ получения соединения деталей | 1990 |

|

SU1754926A1 |

| Соединение деталей | 1989 |

|

SU1712685A1 |

Изобретение относится к машиностроению, к высокоресурным многорядным соединениям деталей. Цель - упрощение конструкции и технологии сборки соединения. Соединение деталей - 1-4 осуществлено рядами резьбовых крепежных элементов 5-8. Крайние ряды отверстий в со.единяемых деталях выполнены со смешением их осей. Поперечное сечение стержней крепежных элементов крайних рядов овальное, Вначале производят установку .и затяжку внутренних рядов крепежных элементов. Затем устанавливают крайние ряды крепежных элементов и поворачивают их большей осью овала поперечного сечения вдоль действия нагрузки. Затягивают эти крепежные элементы. Возникающие при повороте крепежных элементов технологические контактные напряжения уменьшают уровень эксплуатационных нагрузок по стенкам отверстий. Это способствует повышению усталостной долговечности. Технологические контактные напряжения создаются самими крепежными элементами. Это упрощает конструкцию соединенияжтех нологию его сборки. 2 с. и 1 з.п. ф-лы, 8 ил. (Л С

40

45

накладок 3 и 4, четырех рядов крепеж- 35 рядов болтов создается при условии ных элементов, состоящих каждьй из (фиг.З) шайбы 5, гайки 6 и болтов 7 и 8.Крайние ряды болтов 7 устанавливают в отверстия соединяемых деталей, выполненные со смещением 9. Поперечное сечение внутренних рядов крепеж и 1х элементов. - круглое, а крайних рядов крепежных элементов 7 - овальное (фиг.2)о

Порядок сборки соединения следующий; сначала производят установку внутренних элементов в пакет из соединяемых пластин 1 и 2, соединительных накладок 3 и 4 с последующей их осевой затяжкой гайками 6 с использо- 50 ванием шайб 5, затем устанавливают крайние ряды крепежных элементов 7 с использованием технологической шайбы 10 (фиг,4) ориентированными большей осью овала их поперечного сечения перпендикулярно нии -действия предстоящей эксплуатационной

dg-dp 7/ti-ti /)t. Выбор геометрических параметров крайних рядов крепежных элементов и отверстий под них необходимо проводить в зависимости от конструкции соединения, механических свойств ма териала соединяемых деталей и крепе ных устройств. Целесообразно по кри терию усталостной долговечности выполнять несоосность отверстий такую чтобы ,, тогда 6;(0. Это усл вие можно реализовать при условии:

ut К -РЭ-СБ, где Кg- доля эксплуатационной наг

грузки, воспринимаемой кра ними крепежными элементами Cg - податливость крайнего ряда крепежных элементов.

55

Для беззадирной постановки болт в несорсные отверстия необходимо в полнить условие

нагрузки на соединение (фиг,6), за- тел производят проворот, крайних ря

рядов болтов создается при условии (фиг.З)

dg-dp 7/ti-ti /)t. Выбор геометрических параметров крайних рядов крепежных элементов и отверстий под них необходимо проводить в зависимости от конструкции соединения, механических свойств материала соединяемых деталей и крепежных устройств. Целесообразно по критерию усталостной долговечности выполнять несоосность отверстий такую, чтобы ,, тогда 6;(0. Это условие можно реализовать при условии:

ut К -РЭ-СБ, где Кg- доля эксплуатационной наггрузки, воспринимаемой крайними крепежными элементами; Cg - податливость крайнего ряда крепежных элементов.

Для беззадирной постановки болтов в несорсные отверстия необходимо выполнить условие

do-d р 7 ut,

При этом соотношение между диаметром отверстия do и величиной большой оси овала поперечного сечения крепежного элемента можно выдерживать практически во всем диапазоне системы допусков и посадок (посадки с зазором и с натягом).

Соединение деталей характеризуется тем, что центрирование при постановке крайнего ряда крепежных элементов запрессовкой (затягиванием) практически не отличается от постановки обычных (цилиндрических) крепежных элементов. Кроме того, меньше усилия запрессовки крайнего ряда болтов5 исключены возможные задиры на боковой поверхности отверстий под крайний ряд крепежных элементов и лучше ремонтопригодность соединения при за- мене крепежных элементов.

Для уменьшения усилий проворота крайнего ряда крепежных элементов после их установки рекомендуется выполнять их поперечное сечение в ви- де эллипса или по криволинейньм кривым (циклоидам), характерным при профилировании зубчатых зацеплений.

Формула изобретения

Фиг. 2

5

5

0

ноге напряжения в соединяемых деталях, отличающееся тем, что, с целью упрощения конструкции, в качестве средства для создания предварительного напряжения используются крепежные элементы крайних рядов, стержни которых выполнены с овальным поперечным сечением, при этом отверстия под них в соединяемых деталях несоосны.

а разность между размерами большой и малой осей указанного овала не менее величины несоосности отверстий в соединяемых деталях под крепежные элементы крайних рядов.

Фиг.з

Фиг.6

фиг. 7

| Способ образования двухсрезного двухрядного соединения металлических пластин | 1980 |

|

SU881394A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Соединение деталей и способ сборки деталей | 1984 |

|

SU1208335A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-12-15—Публикация

1986-10-15—Подача