Изобретение относится к физическому материаловедению, в частности, к средствам контроля качества длинномерных изделий, например, проволоки и ленты.

Цель изобретения - повышение производительности непрерьганого контроля в ходе технологического процесса.

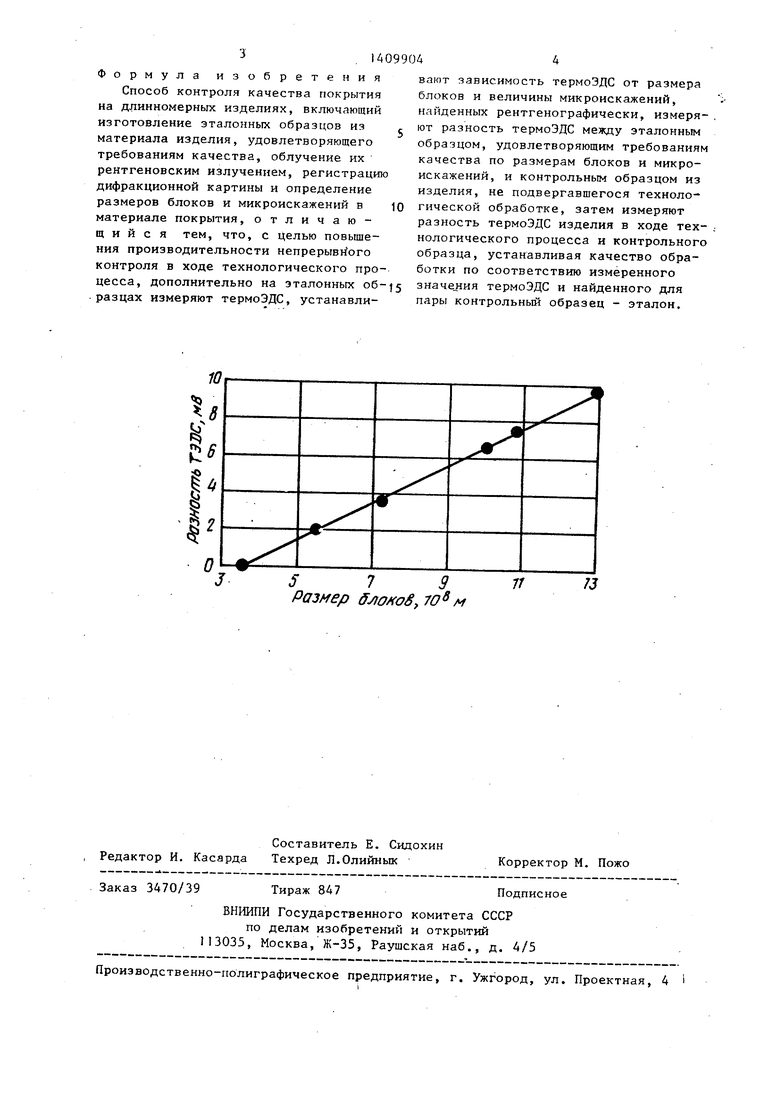

На чертеже представлено изменение термоЭДС в зависимости от размера блоков в материале покрытия.

Способ осуществляется следующим образом.

Из изделий, удовлетворяющих требованиям качества, изготавливают серию эталонов, которые подвергают рентгенографированию на предмет определения размеров блоков и микро- иска)ений. Затем на этих же эталонах измеряют термоЭДС, устанавливая ее взаимосвязь с размером блоков и микроискажений в материале покрытия (см. чертеж) из изделия до его исполь зования в технологическом процессе изготавливают контрольный образец и измеряют разность термоЭДС его покрытия и покрытия одного из эталонных образцов. После этого производят непрерывное измерение разности термоЭДС между покрытием изделия в ходе технологического процесса и покрытием кон- трольного образца и/или эталона. Установленные взаимосвязи размеров бло- JKOB и микроискажений на эталонных об- разцах с термоЭДС позволяет контролировать динамику изменения этих параметров, определяющих качество покры- |тия в допустимых пределах. Измерение разности термоЭДС этало- |на и контрольного образца устанавливает начальное состояние покрытия из- делия, а последующее изменение раз- Юности термоЭДС покрытия изделия и контрольного образца показьшает ход 1технЬлогического процесса и необходимость его корректировки.

Пример осуществления способа.

Предлагаемый способ контроля качества покрытия реализуется при конт- :роле медной никелированной проволоки (Диаметром 0,26 мм. Никелевое покрытие толщиной 6 мкм наносят в сульфатном электролите Уоттса по промьшшенной технологии. Образцы проволоки длиной 10 м отжигают в вакууме 10 Па при перемещении их через печь с температурой от 473 до 773 К. Время отжига - 10 с. Съемку рентгеновских дифрак

ционных линий проводят на дифракто- метре типа ДРОН-1УМ в излучении медного анода. Размер блоков и микронапряжений определяют по методу Уоррена-Авербаха, анализируя распределение интенсивностей в интерференционных линиях (111) (222) никеля. В качестве эталона -применяют отожженый никель с беспорядочной ориентировкой кристаллов без эффекта экстинкции. Установлено, что микронапряжения в никелевом покрытии снимаются в процессе отжига при температуре 473 К и вьше-. Разупрочнение никеля при температурах выше 473 К проходит за счет роста блоков. Затем измеряют разность термоЭДС между образцом после отжига и образцом без отжига. Измерения разности термоЭДС проводят с целью выделения составляющей термоЭДС, зависящей только от структуры материала.

Температура отжига проволоки, размер блоков в покрытии и соответствующие структуре никелевого покрытия значения разности термоЭДС, приведены в таблице, а зависимость разности термоЭДС от размера блоков в никеле после отжига - на чертеже. Из таблицы и чертежа видно, что разность термоЭДС растет линейно с ростом блоков в никелевом покрытии.

3,5

5,5

7,3

9,1

10,0

10,8

13,0

О

2,0 3,6 5,6 6,5 7,6 10,0

Для контроля качества покрытия на медной никелированной проволоке измеряют разность ее термоЭДС с эталоном или контрольным образцом и сравнива ют ее со значениями разности термоЭДС, полученными на эталонных образцах.

Формула изобретения Способ контроля качества покрытия на длинномерных изделиях, включающий изготовление эталонных образцов из материала изделия, удовлетворяющего требованиям качества, облучение их рентгеновским излучением, регистрацию дифракционной картины и определение размеров блоков и микроискажений в материале покрытия, отличающийся тем, что, с целью повышения производительности непрерывного контроля в ходе технологического процесса, дополнительно на эталонных o6разцах измеряют термоЭДС, устанавливают зависимость термоЭДС от размера блоков и величины микроискажений, найденных рентгенографически, измеряют разность термоЭДС между эталонным образцом, удовлетворяющим требованиям качества по размерам блоков и микроискажений, и контрольным образцом из изделия, не подвергавшегося технологической обработке, затем измеряют разность термоЭДС изделия в ходе технологического процесса и контрольного образца, устанавливая качество обработки по соответствию измеренного значе ния термоЭДС и найденного для пары контрольный образец - эталон.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рентгеновская приставка для контроля длинномерных образцов | 1986 |

|

SU1350571A1 |

| Способ изучения кинетики фазовых превращений в материалах | 1983 |

|

SU1087855A1 |

| Способ контроля термической обработки стали | 1987 |

|

SU1497240A1 |

| Термоэлектрический способ контроля толщин одинаковых покрытий на различных основах | 1989 |

|

SU1635004A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА | 2009 |

|

RU2406185C1 |

| Рентгеновская приставка для длинномерных образцов | 1983 |

|

SU1101723A1 |

| Термоэлектрический способ контроля толщин различных покрытий на одинаковых основах | 1986 |

|

SU1427271A1 |

| Способ непрерывного нанесения гальванических никелевых покрытий на проволоку | 1986 |

|

SU1458442A1 |

| Способ контроля качества отливок из чугуна | 1986 |

|

SU1368746A1 |

| Способ определения необратимых фазовых изменений | 1980 |

|

SU894514A1 |

Изобретение относится к области . физического материаловедения, в частности к средствам контроля качества длинномерных изделий, например проволоки и ленты. Цель изобретения - повышение производительности непрерывного контроля в ходе технологического процесса. Сущность спойоба состоит в том, что известный способ рентгенографического контроля структурного состояния материала через размеры блоков и микроискажения дополнен измерением разности термоЭДС изделия в ходе технологического процесса и зта- нола. Для осуществления способа вначале устанавливают на серии зталонов из изделий, удовлетворяющих требованиям качества, дзаимосвязь термоЭДС с размерами блоков и микроискажениями в материале. Затем, используя наиболее представительный зталон, находят разность термоЭДС зтого эталона и контрольного образца, взятого из изделия до иачала его технологнческой обработки. Последующий контроль за техпроцессом и его корректировку осуществляют по изменению разноститермоЭДС контрольного образца и изделия с учетом ранее найденной зависимости между термоЭДС и размером блоков и микроискажениями. В качестве примера осуществления способа производили контроль за термической обработкой никелированной мерной проволоки. I нл., 1 табл. с & (Л р со

519 Размер , 7О м

Редактор И. Касарда

Составитель Е. Сидохин Техред Л.Олийнык

Заказ 3470/39

Тираж 847

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

11

Корректор М. Пожо

Подписное

| Способ контроля качества обработки поверхности | 1976 |

|

SU647521A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля качества обработки поверхности | 1979 |

|

SU859810A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Маркин Л,И | |||

| Рентгеноструктурный а;нализ | |||

| Справочное руководство | |||

| М | |||

| г Наука, 1976, с | |||

| ВЕНТИЛЯЦИОННАЯ ПОТОЛОЧНАЯ КРЫШКА ДЛЯ ВАГОНОВ | 1923 |

|

SU715A1 |

Авторы

Даты

1988-07-15—Публикация

1986-12-16—Подача