Изобретение относится к термической обработке стали и может быть использовано в черной металлургии при изготовлении изделий упрочненных гидроэкструзией, волочением, раскаткой и др.

Цель изобретения - расширение технологических возможностей путем определения оптимальной температуры отжига стали, упрочненной пластическим деформированием для повышения усталостной прочности.

ю

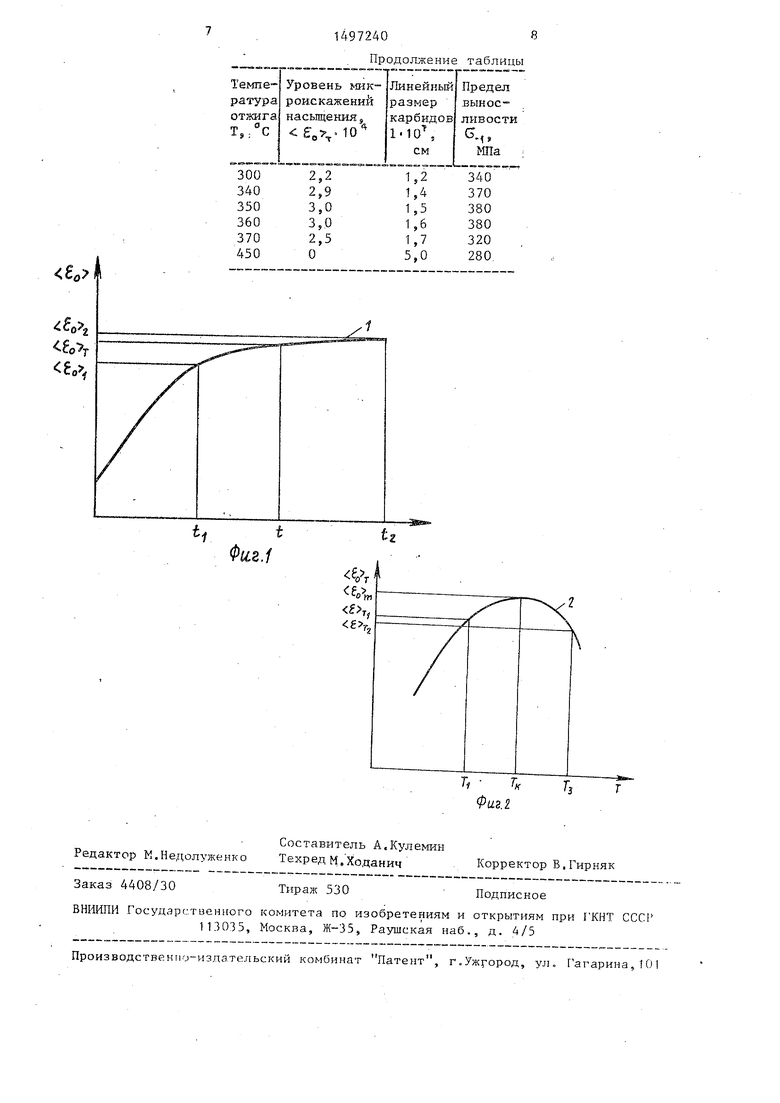

На фиг.1 показан график изменения уровня микроискажений стали 5 от времени выдержки t при температуре нагрева Т (кривая 1), сл ткащий для определения уровня микропскажений значениям : п 6,j , соответственно при временах изотермической вьщержки t

фиг.2 эмпирически установленная зависимость изменения уровня микроискажений насьщения - , or температуры изотермической выдержки Т (кривая 2),

31А9

служащая для опредепения температуры Г|, при которой Ef,-j достигает

6с, м

по

и

6о

максимального значения значению величин , (-о тл соответственно при температурах отжига Т j и Tj.

Эмпирически показано, что отжиг стали после пластической деформации в .интервале температур , где Т - температура, при которой уровень микроискажений достигает максимального значения, приводит к наибольшему эффекту упрочнения стали при дисперсионном старении.

Определение температуры отжига стали сводится к определению уровня микроискажений насыщения при температуре отжига Т, нахождению температуры Т, при которой имеет максимальное значение.

Микроискажения б определяютс энергией упругой деформации, возникающей в результате образования в стали когерентных матрице карбидов .

де

VJ Q.- энергия упругой

° Е Е - модуль Юнга,

1

деформации при вьщелении когерентных матрице карбидов, Дж, где

Q - энергия активации выделения карбидов с линейными размера

ми, Дд;

поверхностное натяжение между решетками карбида и железа, Дж/см ;

- молярный объем карбида, см /моль;

1 - линейный размер карбидов, см. Как следует из приведенных соот- 4G VE

G V,

ошений, при 1

когда ,

во 0. В процессе изотермической вьщержки при температуре Т в течение времени t достаточного для выхода на уровень насьЕцения ( линейный размер карбидных вьщелении достигает величины

1 .Ve

г 2Q-EUeo T)

10

15

20

25

30

35

40

45

50

V 17,0 , ,2 к/1ж, 1 10 см), которую после пластической деформации гидроэкструдированием с обжатием на 40% отжигали в интервале температур 200 - 450 С.

Установлено, что максимальное повышение усталостной прочности получают после отжига в интервале температур 340-360 С, когда уровень микроискажений достигает максимального значения -So - ni 3-10 . После отжига при температурах Т 340°С, когда 1а . IO IO CM, а : -г 0, а также при температурах Т 360°С, когда 1 -р -- со , .а - 0, эффективность дисперсионного упрочнения стали уменьшается. Температура отжига, устанавливаемая в интервале 350±10°С, при которой о т достигает максимального значения i о является оптимальной для повышения усталостной прочности стали.

Пример. Способ осуществляют следующим образом, Изготавливают из срёднеуглероДис- той стали образцы, которые затем упрочняют пластическим деформированием (аналогично тому, как упрочняют пластическим деформированием детали). Если детали изготавливают из средне- углеродистой стали (0,45% С) и упрочняют раскаткой с обжатием на 20-30%, образцы также деформируют раскаткой на 20%. После деформации проводят нагрев образцов при последовательно возрастающих температурах с изотермической выдержкой при температуре нагрева. Б процессе изотермической вьщержки измеряют изменение уровня микронапряжений кристаллической ре- шеткц., для чего через каждые 30 мин проводят охлаждение образца до комнатной температуры и его рентгеногра- фирование со съемкой не менее двух отражений от одного семейства плоскостей образца и эталона, анализ профиля дифракционных линий, устанавливают уровень микроискажений бр и определяют уровень микроискажаний насыщения при температуре изотермической вьщержки.

За уровень микроискажений насьще- ния принимают значение

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля отжига стали | 1984 |

|

SU1254038A1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| Способ термомеханической обработки инструмента | 1978 |

|

SU742473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНЫХ КОЛЕЦ ДЛЯ РОТОРОВ ТУРБОГЕНЕРАТОРОВ | 2019 |

|

RU2741048C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ упрочнения изделий | 1985 |

|

SU1258849A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 1993 |

|

RU2073731C1 |

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

| Способ испытания материалов на усталость | 1989 |

|

SU1753351A1 |

| Способ изготовления рессорных листов | 1987 |

|

SU1514807A1 |

Изобретение относится к термической обработке стали и может быть использовано в черной металлургии при изготовлении изделий, упрочненных гидроэкструзией, волочением, раскаткой и др. Цель изобретения - расширение технологических возможностей путем определения оптимальной температуры отжига стали, упрочненной пластическим деформированием для повышения усталостной прочности. Нагрев при последовательно возрастающих температурах проводят с изотермической выдержкой при температуре нагрева и определяют уровень микроискажений насыщения при температуре изотермической выдержки, находят температуру Тк, при которой уровень микроискажений насыщения имеет максимальное значение, а температуру отжига стали устанавливают в интервале температур Тк± 10°С. Способ позволяет оптимизировать процесс термической обработки стали после различных видов предварительной пластической деформации, включая гидроэкструзию, обкатку, наклеп и т.п. 2 ил., 1 табл.

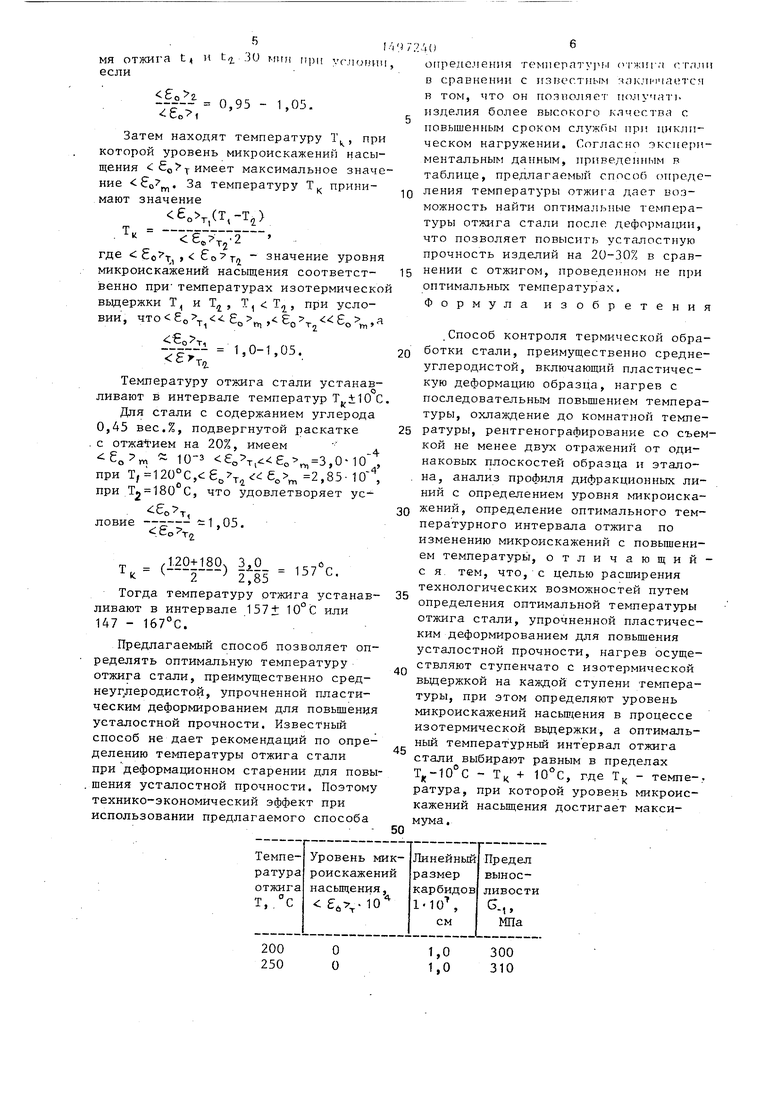

В таблице приведены экспериментально найденные значения величин о т -г также предела выносливости (J, для средьшуглеродистой

V q

нормализованной стали (( Дж/см

55

.6„,. .., .,.

От

где : 5о , уровень микроискажений, получаемый после отжига при температуре Т соответственно за времяесли

отжига t и t 30 т-(ин при VCJIOF.

---- 0,95

1,05,

Затем находят температуру Т, при которой уровень микроискажений насыщения максимальное значение во . За температуру Т, принимают значение

,-T)

Т - li

е /Т2 2

где «i о т, о7г - значение уровня микроискажений насьпцения соответственно при температурах изотермическо вьщержки Т и Т , Т, Т, при условии, что ЕО « „ о , .я

1,0-1,05.

Sr

TT

Температуру отжига стали устанавливают в интервале температур Т|,,±10 С

Для стали с содержанием углерода 0,45 вес.%, подвергнутой раскатке с отжа ием на 20%, имеем .

10-3 ,,о-10

при Т,120°С,,85-10- , при Т5 180°С, что удовлетворяет ,

ловие ,05.

Со тг

т - (120+180 с

с 2 2,85

Тогда температуру отжига устанав-

ливают в интервале 157± или

147 - 167°С.

Предлагаемый способ позволяет определять оптимальную температуру отжига стали, преимзтцественно сред- неуг леродистой, упрочненной пластическим деформированием для повышения усталостной прочности. Известный способ не дает рекомендаций по определению температуры отжига стали при деформахщонном старении для повышения усталостной прочности. Поэтому технико-экономический эффект при

использовании предлагаемого способа

)72. t()

И ,

еяойя

10

15

20

25

30

С.

.

, - 35

50

40

45

опрелсления тем 1ерату ч.г (тжига (.чи в сравнении с известным :к)кл1 1ча1;тся в том, что он позволяет получат, изделия более высокого качества с повышенным сроком службы при циклическом нагружении. Согласно экспериментальным данным, приведенным в таблице, предлагаемый способ определения температуры отжиг а дает возможность найти оптимальные температуры отжига стали после деформа1ц-1и, что позволяет повысить усталост 1ую прочность изделий на 20-30% в сравнении с отжигом, проведенном не при оптимальных температурах. Формула изобретения

.Способ контроля термической обработки стали, преимущественно средне- углеродистой, включающий пластическую деформацию образца, нагрев с последовательным повышением температуры, охлаждение до комнатной температуры, рентгенографирование со съемкой не менее двух отражений от одинаковых плоскостей образца и эталона, анализ профиля дифракционных линий с определением уровня микроискажений, определение оптимального температурного интервала отжига по изменению микроискажений с повьшени- ем температуры, отличающий- с я тем, что, с целью расширения технологических возможностей путем определения оптимальной температуры отжига стали, упрочненной пластическим деформированием для повьш1ения усталостной прочности, нагрев осуществляют ступенчато с изотермической вьщержкой на каждой ступени температуры, при этом определяют уровень микроискажений насьш ения в процессе изотермической вьщержки, а оптимальный температурный интервал отжига стали выбирают равным в пределах - Тц + 10°С, где Тц. - темпе-, ратура, при которой уровень микроискажений насьщения достигает максимума.

1497240

Продолжение таблицы

| Лысак Л.И., Николин Б,Ц | |||

| Физические основы термической обработки стали | |||

| .К.: Техника, 1975, с.192-204 | |||

| Вишняков я,д | |||

| Современные методы исследования структуры деформированных кристаллов | |||

| М.: Металлургия, 1975, с | |||

| Прибор для определения при помощи радиосигналов местоположения движущегося предмета | 1921 |

|

SU319A1 |

Авторы

Даты

1989-07-30—Публикация

1987-10-06—Подача