Изобретение относится к физико-химическим методам контроля качества сплавов и может быть использовано для контроля качества изделий в завод- ских условиях.

Цель изобретения - повьшение производительности контроля путем оптимизации интервала допустимых значений параметров контроля.

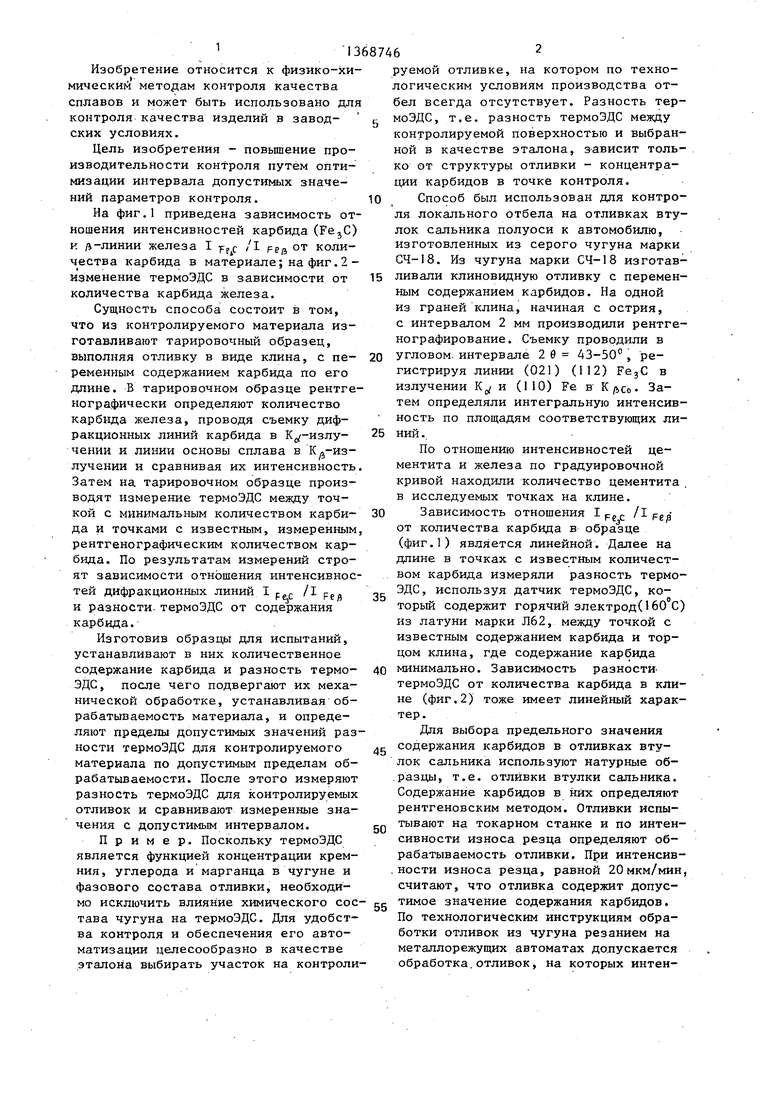

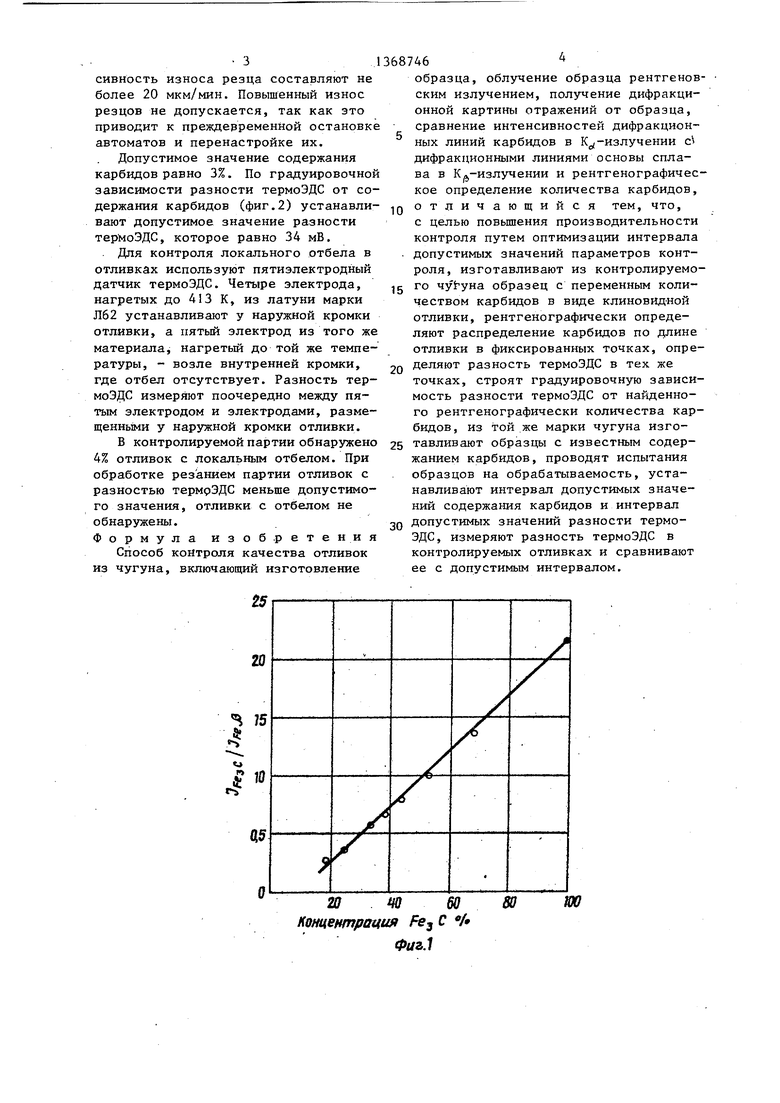

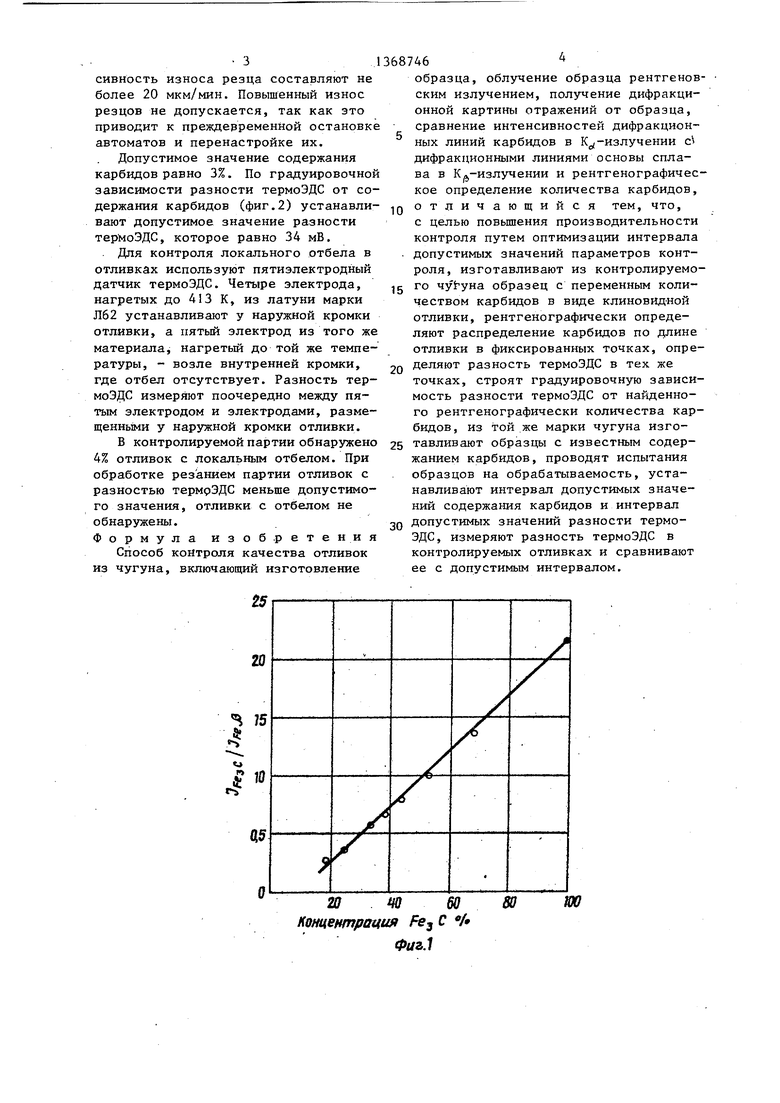

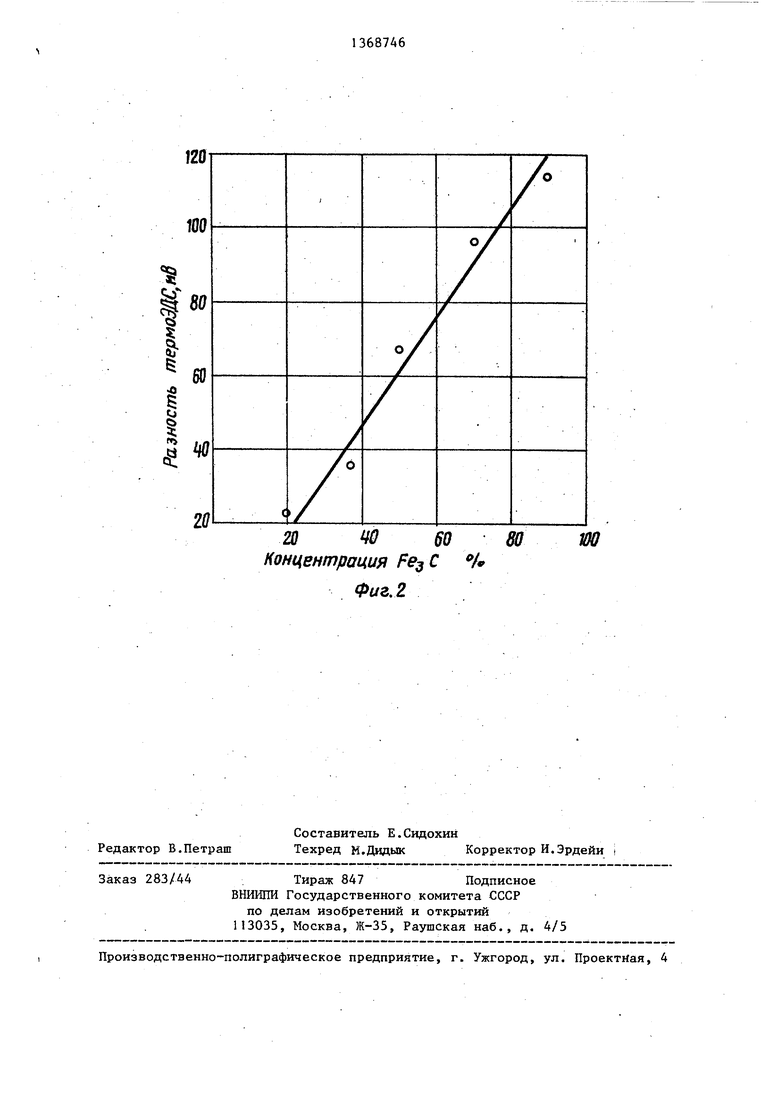

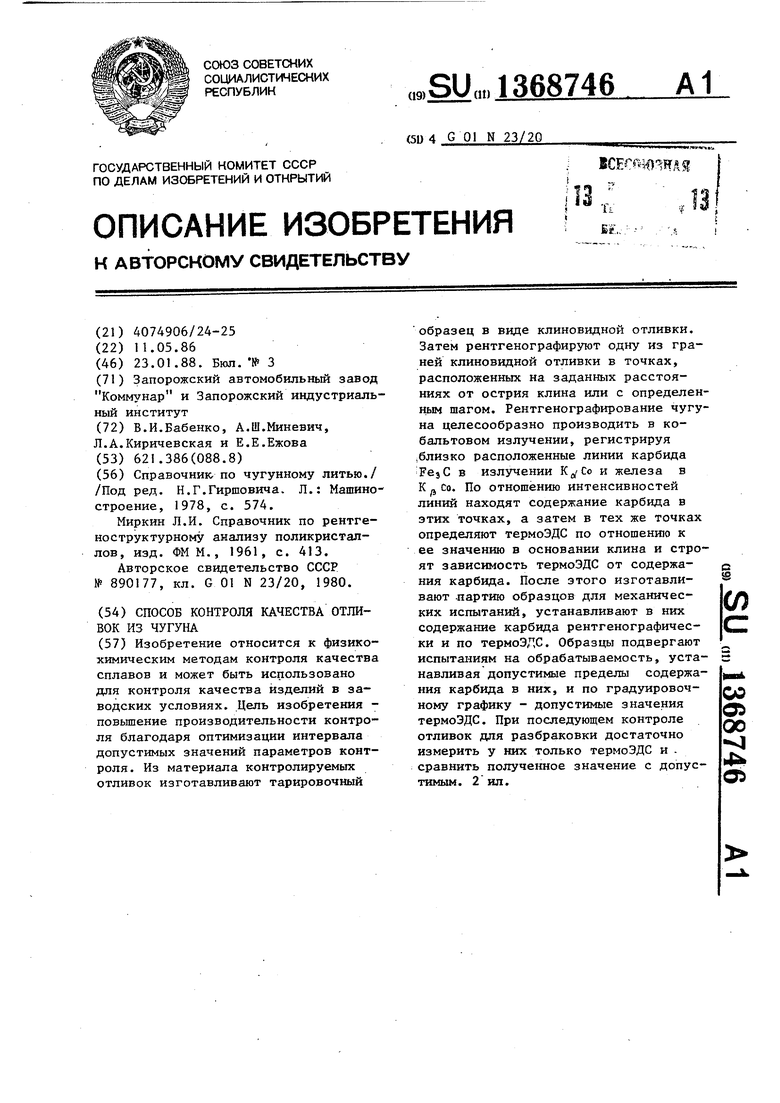

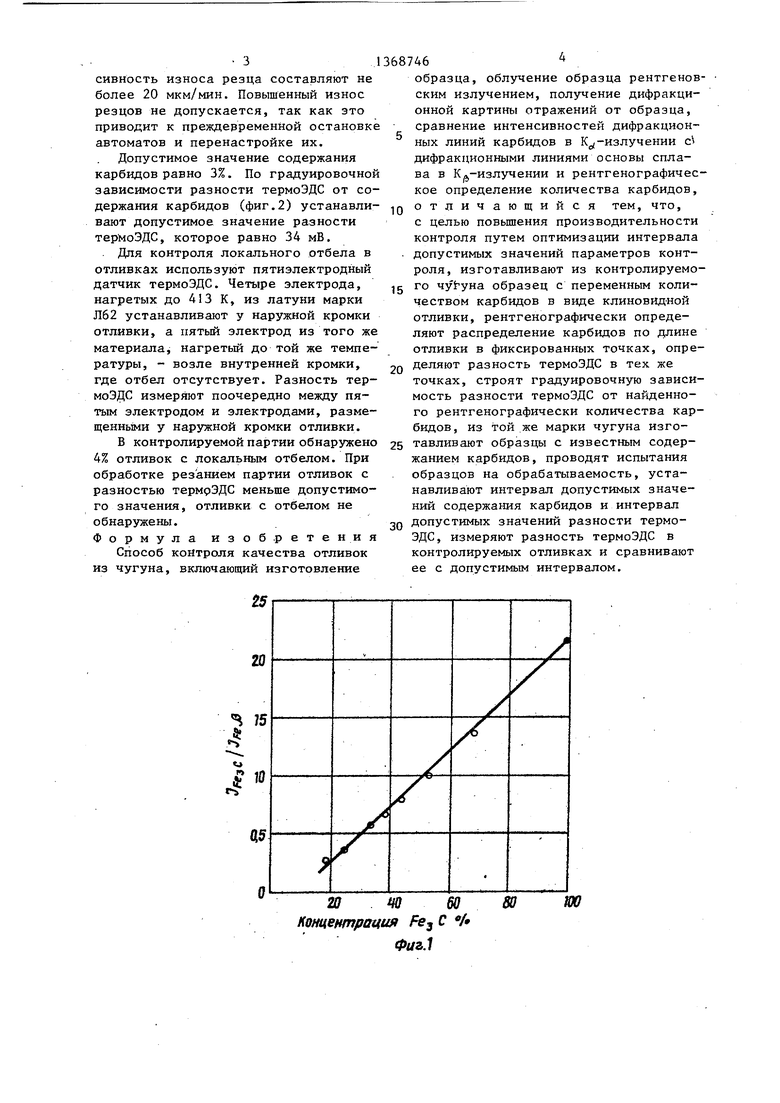

На фиг.1 приведена зависимость отношения интенсивностей карбида () и /4-линии железа I -ррс /I от количества карбида в материале; на фиг.2- изменение термоЭДС в зависимости от количества карбида железа.

Сущность способа состоит в том, что из контролируемого материала изготавливают тарировочный образец, выполняя отливку в виде клина, с пе- ременным содержанием карбида по его длине. В тарировочном образце рентгенографически определяют количеств-о карбида железа, проводя съемку дифракционных линий карбида в К -излу- чении и линии основы сплава в К -излучении и сравнивая их интенсивность Затем на тарировочном образце производят измерение термоЭДС между точкой с минимальным количеством карби- да и точками с известным, измеренным рентгенографическим количеством карбида. По результатам измерений строят зависимости отношения интенсивнос

тей дифракционных линий I р,с - Ред и разности. термоЭДС от содержания карбида.

Изготовив образцы для испытаний, устанавливают в них количественное содержание карбида и разность термоЭДС, после чего подвергают их механической обработке, устанавливая обрабатываемость материала, и определяют пределы допустимых значений разности термоЭДС для контролируемого материала по допустимым пределам обрабатываемости. После этого измеряют разность термоЭДС для контролируемых отливок и сравнивают измеренные значения с допустимым интервалом.

Пример. Поскольку термоЭДС является функцией концентрации кремния, углерода и марганца в чугуне и фазового состава отливки, необходимо исключить влияние химического состава чугуна на термоЭДС. Для удобства контроля и обеспечения его автоматизации целесообразно в качестве эталона выбирать участок на контроли-

5

0 0

5

5

0

5

0

55

руемой отливке, на котором по технологическим условиям производства от- бел всегда отсутствует. Разность термоЭДС, т.е. разность термоЭДС между контролируемой поверхностью и выбранной в качестве эталона, зависит только от структуры отливки - концентрации карбидов в точке контроля.

Способ был использован для контроля локального отбела на отливках втулок сальника полуоси к автомобилю, изготовленных из серого чугуна марки СЧ-18. Из чугуна марки СЧ-18 изготавливали клиновидную отливку с переменным содержанием карбидов. На одной из граней клина, начиная с острия, с интервалом 2 мм производили рентге- нографирование. Съемку проводили в угловом, интервале 26 43-50° , регистрируя линии (021) (112) в излучении К и (110) Fe в K/iCo. Затем определяли интегральную интенсивность по площадям соответствующих линий .

По отношению интенсивностей цементита и железа по градуировочной кривой находили количество цементита в исследуемых точках на клине.

Зависимость отношения Ipg /I рев от количества карбида в образце (фиг.1) является линейной. Далее на дпине в точках с известным количеством карбида измеряли разность термоЭДС, используя датчик термоЭДС, который содержит горячий злектрод( 160 С) из латуни марки Л62, между точкой с известным содержанием карбида и торцом клина, где содержание карбида минимально. Зависимость разности термоЭДС от количества карбида в клине (фиг.2) тоже имеет линейный характер.

Для выбора предельного значения содержания карбидов в отливках втулок сальника используют натурные об- .разцы, т.е. отливки втулки сальника. Содержание карбидов в них определяют рентгеновским методом. Отливки испытывают на токарном станке и по интенсивности износа резца определяют обрабатываемость отливки. При интенсив- .ности износа резца, равной 20 мкм/мин, считают, что отливка содержит допустимое значение содержания карбидов. По технологическим инструкциям обработки отливок из чугуна резанием на металлорежущих автоматах долускается обработка.отливок, на которых интен 3

сивность износа резца составляют не более 20 мкм/мин. Повышенный износ резцов не допускается, так как это приводит к преждевременной остановке автоматов и перенастройке их.

Допустимое значение содержания карбидов равно 3%. По градуировочной зависимости разности термоЭДС от содержания карбидов (фиг.2) устанавливают допустимое значение разности термоЭДС, которое равно 34 мВ.

Для контроля локального отбела в отливках используют пятиэлектродный датчик термоЭДС. Четыре электрода, нагретых до 413 К, из латуни марки Л62 устанавливают у наружной кромки отливки, а пятый электрод из того же материала, нагретый до той же температуры, - возле внутренней кромки, где отбел отсутствует. Разность тер- моЭДС измеряют поочередно между пятым электродом и электродами, разме- щеннь1ми у наружной кромки отливки.

В контролируемой партии обнаружено 4% отливок с локальньт отбелом. При обработке резанием партии отливок с разностью термсрЭДС меньше допустимого значения, отливки с отбелом не обнаружены. Формула изобретения

Способ контроля качества отливок из чугуна, включающий изготовление

68746

образца, облучение образца рентгеновским излучением, получение дифракционной картины отражений от образца, сравнение интенсивностей дифракционных линий карбидов в К -излучении с дифракционными линиями основы сплава в К -излучении и рентгенографическое определение количества карбидов,

Q отличающийся тем, что, с целью повышения производительности контроля путем оптимизации интервала . допустимых значений параметров контроля, изготавливают из контролируемо g го чугуна образец с переменным количеством карбидов в виде клиновид-ной отливки, рентгенографически определяют распределение карбидов по длине отливки в фиксированных точках, опреQ деляют разность термоЭДС в тех же

точках, строят градуировочную зависимость разности термоЭДС от найденного рентгенографически количества карбидов, из той же марки чугуна изго5 тавливают образцы с известным содержанием карбидов, проводят испытания образцов на обрабатываемость, устанавливают интервал допустимых значений содержания карбидов и интервал

Q допустимых значений разности термоЭДС, измеряют разность термоЭДС в контролируемых отливках и сравнивают ее с допустимым интервалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1983 |

|

SU1108125A1 |

| Способ контроля качества покрытия на длинномерных изделиях | 1986 |

|

SU1409904A1 |

| Устройство для термоэлектрического контроля отбела отливок из чугуна | 1988 |

|

SU1627951A1 |

| Способ получения отбеленных износостойких отливок | 2017 |

|

RU2649190C1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Модификатор для чугуна | 1989 |

|

SU1693110A1 |

| МОДИФИКАТОР СЕРОГО ЛИТЕЙНОГО ЧУГУНА | 2017 |

|

RU2720273C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

Изобретение относится к физико- химическим методам контроля качества сплавов и может быть использовано для контроля качества изделий в заводских условиях. Цель изобретения - повьшение производительности контроля благодаря оптимизации интервала допустимых значений параметров контроля. Из материала контролируемых отливок изготавливают тарировочный образец в виде клиновидной отливки. Затем рентгенографируют одну из граней клиновидной отливки в точках, расположенных на заданных расстояниях от острия клина или с определенным шагом. Рентгенографирование чугуна целесообразно производить в кобальтовом излучении, регистрируя .близко расположенные линии карбида FejC в излучении и железа в К Со. По отношению интенсивностей линий находят содержание карбида в этих точках, а затем в тех же точках определяют термоЭДС по отношению к ее значению в основании клина и строят зависимость термоЭДС от содержания карбида. После этого изготавливают -партию образцов для механических испытаний, устанавливают в них содержание карбида рентгенографически и по термоЭДС. Образцы подвергают испытаниям на обрабатываемость, устанавливая допустимые пределы содержания карбида в них, и по градуировоч- ному графику - допустимые значения термоЭДС. При последующем контроле отливок для разбраковки достаточно измерить у них только термоЭДС и . сравнить получе1шое значение с допустимым. 2 ил. S (Л 00 О) 00 4 О)

Концентрация Fe С / Фаг.

ад

60

80

т

204060 80

Концентрация Fe С /

Фиг.2

| Справочник по чугунному литью./ /Под ред | |||

| Н.Г.Гиршовича | |||

| Л.: Машиностроение, 1978, с | |||

| Приспособление для обучения правильному ведению смычка на смычковых инструментах | 1924 |

|

SU574A1 |

| Миркин Л.И | |||

| Справочник по рентге- ноструктурному анализу поликристаллов, изд | |||

| ФММ., 1961, с | |||

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ГАЛЕЙ | 1923 |

|

SU413A1 |

| Способ рентгеноструктурного фазового анализа сплавов | 1980 |

|

SU890177A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-23—Публикация

1986-05-11—Подача