Изобретение относится к лабораторной технике для перегонки топлив широкого фракгщонного состава, кипящих при 30 - , а также нефтей до 580 С и может найти применение у всех потребителей указанных топлив в лабораториях НИИ и предприятий нефг теперерабатывающей и нефтехимической промьшзленности. .

Цель изобретения - расширение температурных пределов накопительной перегонки от 30 до 580°С.

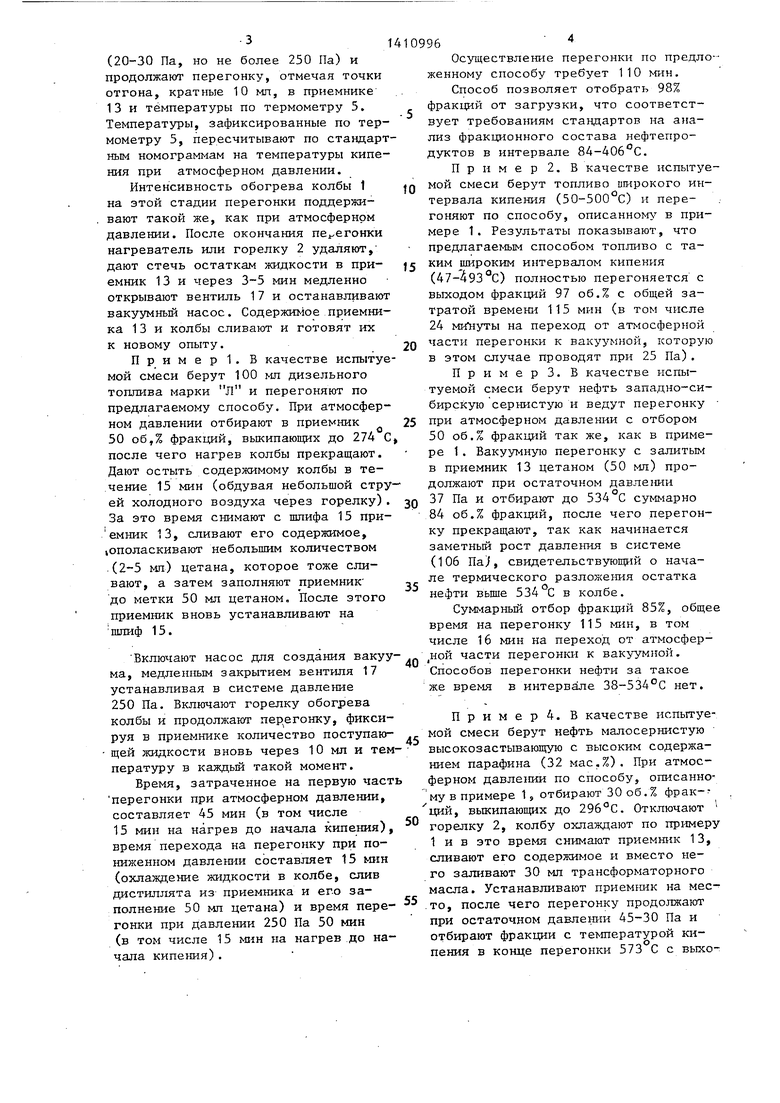

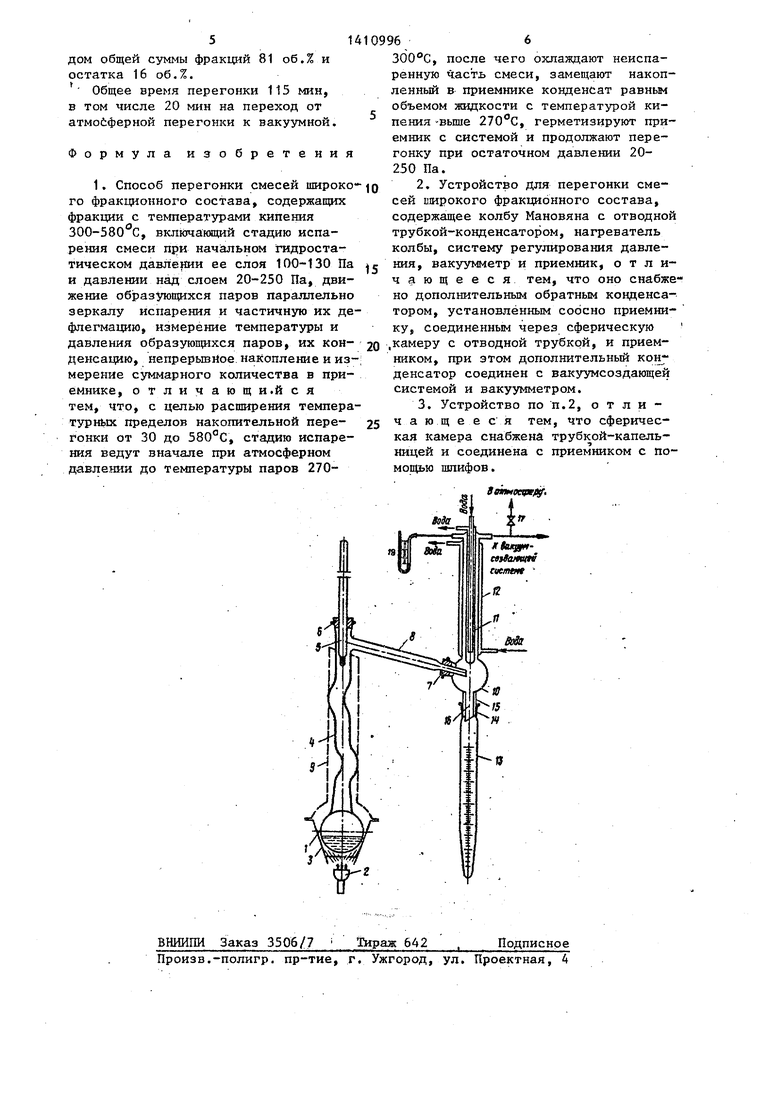

На чертеже показано устройство, для осуществления способа.

Устройство содержит колбы 1, горелки 2, кожух-плаМегаситель 3, горловину 4 колбы, термометр 5, пробки

6 и 7, отводную трубку-конденсатор 8 кожух 9, сферическую камеру 10 расширения парожидкостного канала дополнительного конденсатора, снабженного внутренним 11 и наружньм 12 холодильниками, приемник 13 конденсата, щниф 14 приемника, шлиф 15 конденсатора, трубку-капельницу 16, вентиль 17 и вакуумметр 18.

Устройство работает следукщим образом.

Испытуемую смесь в количестве 100 мл заливают предварительно в цилиндрический сосуд колбы 1 Мановяна, нагревают с помощью горелки 2, помещенной под пламегасителем 3, или электроколбонагревателя. Образувщие- ся при испарении смеси пары поднимаются по горловине 4 колбы, омывают термометр 5, укрепленный в горловине колбы пробкой 6, и по отводной трубке-конденсатору 8 направляются в при- емник (сконденсировавшаяся часть) или в охлаждаемый водой канал между Внутренним 11 и наружным 12 холодильниками дополнительного конденсатора.Предотвращение потерь тепла в горловине (особенно при испарении высококипящих фракций) обеспечивается нанесенной на нее изоляцией и газонаправляющим кожухом 9.

Отводная трубка- конденсатор колбы своим открытым концом входит через герметизируемый патрубок-пробку 7 в сферическую камеру 10 дополнительно- .го конденсатора двухстороннего охлаждения с внутренним 11 и наружным 12 холодильниками. Лары окончательно и полностью конденсируются на стенках этих холодильников, а ковденсат по трубке-капельнице 16, присоединенной к сферической камере 10, стекает в градуированный приемник 13, присоединяемый герметично шлифом 14 к шлифу 15 конденсатора.

Для предотвращения смачивания герметизируемых смазкой поверхностей шлифов 14 и 15 срез трубки-капельницы 16 не перекрывается срезом шлифа

15. По мере испарения фракций из колбы 1 и достижения заданных значений (обычно кратных 10 мл) количества конденсата в приемнике 13 фиксируют соответствуюоще им температуры по

термометру 5.

Интенсивность обогрева колбы 1 поддерживают такой, чтобы время от начала нагрева до падения первой капли: в приемник 13 (температура по

термометру в этот момент фиксируется как температура начала кипения) составляла 10-15 мин, а в дальнейшем скорость постзгштения жидкости в приемник 13 составляла 2-5 мл/мин. Если

в течение 15-20 мин от начала нагрева колбы капли конденсата не начнут поступать в приемник 13 что свидетельствует об отсутствии легких фракций в смеси, обогрев колбы прекращают и стадию атмосферной перегонки на этом заканчивают.

Описанным образом с отбором фракций в приемник 13 перегонку ведут при атмосферном давлении до 270-300 0

по термометру 5, после чего обогрев колбы прекращают. Колбу с оставшейся в ней неиспаренной смесью охлаждают обдувом воздухом в течение 15 мин после выключения горелки или на воздухе в течение 30 мин после удаления колбонагревателя. В течение времени охлаждения колбы фиксируют количество (в мл) конденсата в приемнике 13, снимают его с шлифа 15, сливают содержимое и вместо него заливают равный зафиксированному объем (по шкале приемника) жидкости с температурой кипения вьппе 270 С(цетан или любое минеральное масло). Такое замещение позволяет вести последующую стадию

перегонки под вакуумом, продолжая .фиксировать по шкале приемника общую сумму отбираемых фракций, крат- кую 10 мл, без потерь за счет испарения из приемника. После этого присоединяют повторно приемник 13 шлифом 14 к шлифу 15, включают вакуумньй насос, закрытием вентиля 17 устанавливают в системе заданное давление

.3

(20-30 Па, но не более 250 Па) и продолжают перегонку, отмечая точки отгона, кратные 10 мл, в приемнике 13 и температуры по термометру 5. Температуры, зафиксированные по термометру 5, пересчитывают по стандартным номограммам на температуры кипения при атмосферном давлении.

Интенсивность обогрева колбы 1 на этой стадии перегонки поддержи- вают такой же, как при атмосферном давлении. После окончания пе егонки нагреватель или горелку 2 удаляют, дают стечь остаткам жидкости в приемник 13 и через 3-5 мин медленно открывают вентиль 17 и останавливают вакуз ный насос. Содержи юе приемника 13 и колбы сливают и готовят их к новому опыту.

Пример 1. В качестве испытуемой смеси берут 100 мл дизельного топлива марки Л и перегоняют по предлагаемому способу. При атмосферном давлении отбирают в приемник 50 об,% фракций, выкипающих до 274 С после чего нагрев колбы прекращают. Дают остыть содержимому колбы в течение 15 мин (обдувая небольшой струей холодного воздуха через горелку). За это время снимают с шлифа 15 при- емник 13, сливают его содержимое, ополаскивают небольшим количеством ,(2-5 мп) цетана, которое тоже сливают, а затем заполняют приемник до метки 50 мл цетаном. После этого приемник вновь устанавливают на шлиф 15.

Включают насос для создания вакуума, медленным закрытием вентиля 17

устанавливая в системе давление 250 Па. Включают горелку обогрева колбы и продолжают пер егонку, фиксируя в приемнике количество поступаю- щей жидкости вновь через 10 мл и тем- пературу в каждый такой момент.

Время, затраченное на первую часть перегонки при атмосферном давлении, составляет 45 мин (в том числе

45

Суммарный отбор фракций 85%, общее время на перегонку 115 мин, в том числе 16 мин на переход от атмосфер- ной части перегонки к вакуумной. Способов перегонки нефти за такое же время в интервале 38-534°С нет.

Пример 4. В качестве испытуемой смеси берут нефть малосернистую высокозастывающую с высоким содержанием парафина (32 мас,%). При атмосферном давлении по способу, описанно мув примере 1, отбирают 30 об.% фрак-- ций, выкипающих до 296°С. Отключают

15 мин на нагрев до начала кипения), горелку 2, колбу охлаждают по примеру

1 и в это время снимают приемшпс 13, сливают его содержимое и вместо него заливают 30 мл трансформаторного масла. Устанавливают приемгшк на мес- .то, после чего перегонку продолжают при остаточном давлении 45-30 Па и отбирают фракции с температурой кипения в конце перегонки 573 С с выховремя перехода на перегонку при пониженном давлении составляет 15 мин (охлаждение жидкости в колбе, слив дистиллята из приемника и его заполнение 50 МП цетана) и время перегонки при давлении 250 Па 50 мин (в том числе 15 мин на нагрев до начала кипения).

410996

Ос уществление перегонки по предложенному способу требует 110 мин.

Способ позволяет отобрать 98% фракций от загрузки, что соответствует требованиям стандартов на ана.- лиз фракционного состава нефтепродуктов в интервале 84-406 0.

Пример 2. В качестве испытуе- IQ мой смеси берут топливо широкого интервала кипения (50-500 0) и перегоняют по способу, описанномл в примере 1. Результаты показывают, что предлагаемым способом топливо с та- J5 КИМ широким интервалом кипения

(47-493°С) полностью перегоняется с выходом фракций 97 об.% с общей затратой времени 115 мин (в том числе 24 минуты на переход от атмосфер1юй 2Q части перегонки к вaкyy sнoЙ5 которую в этом случае проводят при 25 Па).

П р и м е р 3. В качестве испытуемой смеси берут нефть западно-сибирскую сернистую и ведут перегонку 25 при атмосферном давлении с отбором 50 об.% фракций так же, как в примере 1. Вакуумную перегонку с залитым в приемник 13 цетаном (50 мл) про

должают при остаточном давлении 37 Па и отбирают до 534°С суммарно 84 об.% фракций, после чего перегонку прекращают, так как начинается заметный рост давления в системе (106 Па), свидетельств ующий о начале термического разложегшя остатка нефти вьш1е 534°С в колбе.

Суммарный отбор фракций 85%, общее время на перегонку 115 мин, в том числе 16 мин на переход от атмосфер- ной части перегонки к вакуумной. Способов перегонки нефти за такое же время в интервале 38-534°С нет.

Пример 4. В качестве испытуемой смеси берут нефть малосернистую высокозастывающую с высоким содержанием парафина (32 мас,%). При атмосферном давлении по способу, описанно мув примере 1, отбирают 30 об.% фрак-- ций, выкипающих до 296°С. Отключают

горелку 2, колбу охлаждают по примеру

1 и в это время снимают приемшпс 13, сливают его содержимое и вместо него заливают 30 мл трансформаторного масла. Устанавливают приемгшк на мес- .то, после чего перегонку продолжают при остаточном давлении 45-30 Па и отбирают фракции с температурой кипения в конце перегонки 573 С с выхо8 eiHHiKtpffft

| название | год | авторы | номер документа |

|---|---|---|---|

| Лабораторная перегонная установка | 1977 |

|

SU673311A1 |

| Способ получения нефтяных фракций | 1989 |

|

SU1685975A1 |

| Способ переработки бензиновых фракций | 1990 |

|

SU1754763A1 |

| Способ перегонки высококипящих ве-щЕСТВ и КОлбА МАНОВяНА для ЕгООСущЕСТВлЕНия | 1977 |

|

SU806050A1 |

| Способ получения нефтяныхфРАКций | 1979 |

|

SU798161A1 |

| Способ переработки нефти | 1987 |

|

SU1447840A1 |

| Способ переработки тяжелого углеводородного сырья (нефти, печного топлива) с целью получения бензиновой фракции | 2017 |

|

RU2681948C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ЭКСТРАГЕНТА-Н-ГЕКСАНА И ПЕТРОЛЕЙНОГО ЭФИРА В РАСТИТЕЛЬНОМ МАСЛЕ | 2013 |

|

RU2560681C2 |

| Способ разделения продуктов каталитического крекинга | 1987 |

|

SU1490140A1 |

| Способ вакуумной перегонки мазута | 1983 |

|

SU1127894A1 |

Изобретение относится к способу перегонки смесей широкого фракционного состава и к устройству для его осуществления. Изобретение позволяет повысить надежность и точность определения фракционного состава топлив широкого интервала кипения и нефтей до 580 С за время не более 2 ч и может быть использовано в йсследоват тельских, заводских и других лабораториях нефтеперерабатывающей промьш- ленности и у потребителей топлив. Cfto- соб состоит в том, что испарение топлива или нефти вначале ведут при атмосферном давлении до температуры кипения 270-300°С, после чего ионден- сат в приемнике замещают на жидкость с температурой кипения вьш1е и продолжают перегонку при остаточном давлении 20-250 Па. Устройство для реализации способа состоит из колбы с отводной трубкой-конденсатором и дополнительного водяного конденсато- ра, объединенного соосно с приемником фракций, отводная трубка колбы соединена через сферическую камеру с дополнительньм конденсатором и приемник ом; дополнительный к онденс ат ор iсоединен с вакуумсоздающей системой и вакуумметром; сферическая камера снабжена трубкой-капельницей и соединена с приемником с помощью шлифов, 2 с и 1 в.,п. ф-лы, 1 ил. о а

ВНИИПИ Заказ 3506/7

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Тираж 642

Подписное

| Электрический выключатель | 1926 |

|

SU11011A1 |

| Способ перегонки высококипящих ве-щЕСТВ и КОлбА МАНОВяНА для ЕгООСущЕСТВлЕНия | 1977 |

|

SU806050A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-23—Публикация

1986-10-15—Подача