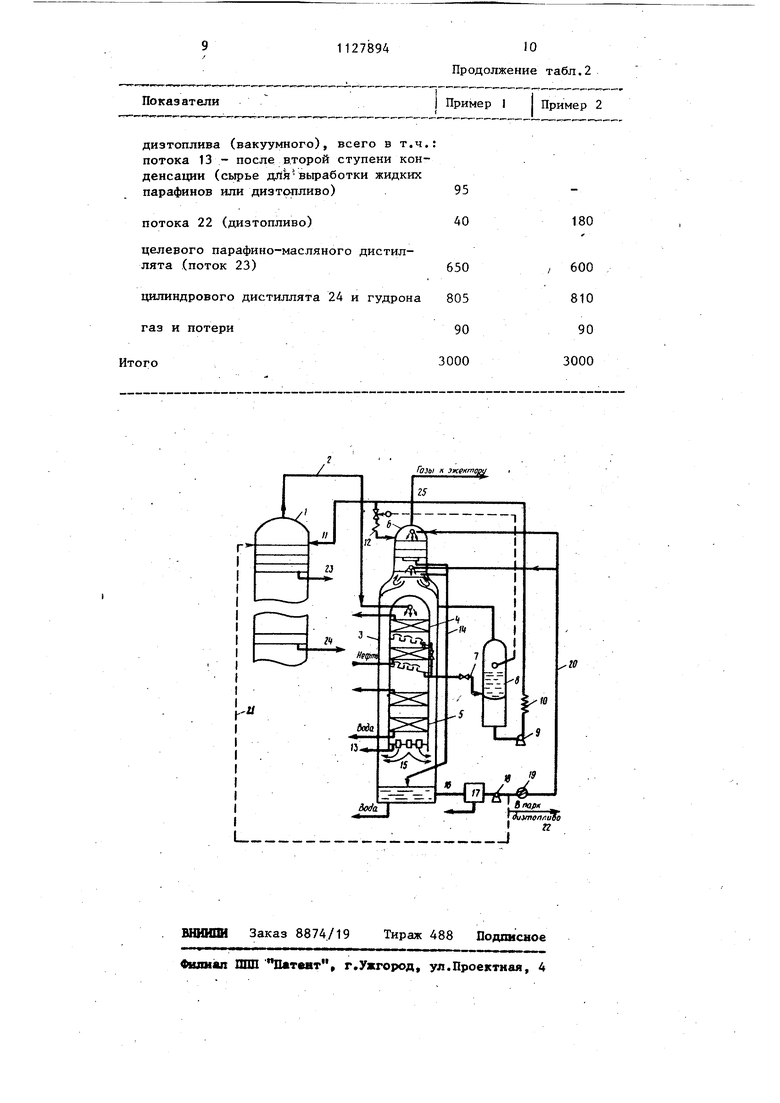

1 Изобретение относится к способам вакуумной перегонки мазута и может найти применение в нефтеперерабатывающей промьшшенности. Известны способы вакуумной перегонки мазута, отличающиеся схемой юрошения колонны .flj . Основным недостатком этих способов вакуумной перегонки мазута являются неудовлетворительная четкость погоноразделения в ректификационной колонне и получение всех дистиллятов широкого фракционного составу. Отводимые с верха колонны пары имеют широкий фракционный состав5 т.е. содер жат дизельные фракции и значительное количество тяжелых целевых парафиномасляных фракций. Сконденсированные нефтяные пары используют, в основном как компонент дизтоплива, топочного мазута или каталитического и термического крекингов. Таким образом, имеет место снижение отбора ценных парафино-масляных фракций. Известен способ вакуумной перегон ки нефтяного сырья, согласно которо.му, с целью увеличения отбора целевых фракций сконденсированные нефтяные пары возвращают на повторную рек тификахщю, для чего смешивают их с широкой масляной фракцией 2 . Недостатками этого способа являют ся дополнительные эксплуатационные затраты и повышение степени разложения углеводородов при повторной пере гонке. Наиболее близким к изобретению является способ вакуумной перегонки мазута в вакуумной колонне с получением 6.ОКОВЫХ погонов и отводом с вер ха колонны смеси паров нефтепродуктов и воды. Эти смеси направляют в комбинированный аппарат, включающий поверхностные кожухотрубчатые сырьевые теплообменники (первая ступень конденсации), водяные кожухотрубчатые конденсаторы (вторая ступень конденсации), где пары частично ступенчато (дробно) конденсируют с получением сконденсированных потоков. Доконденсацию паров проводят в барометрическом конденсаторе смешения (третья ступень). Сконденсированный поток выводят из барометрического конденсатора с первой и второй тарелок и подают в виде орошения на поверхностные водяные кожухотрубные конденсаторы, затем в барометрический колодец и 42 для окончательного разделения и отстоя от воды - в отстойник, откуда насосом нефтепродукт направляют в холодильник, где его охлаждают до температуры, предпочтительно 30 С, и подают в качестве орошения в барометрический конденсатор и на верх вакуумной колонны, таким образом, /орошением колонны и барометрического конденсатора является поток, соответствующий по фракционному составу потоку паров, отводимых с верха вакуумной колонны (н.к. eO-ISO C, . к.к, 370-385 С). Использование известного способа позволяет резко сузить фракционный состав и сократить объем паров, поступающих к пароструйным эжекторам з, Недостаток известного способа заключается в недостаточной четкости разделения погонов, которая приводит, к заниженному отбору целевых фракций нужного качества. Целью изобретения является повышение четкости разделения погонов. Поставленная цель достигается тем, что согласно способу вакуумной перегонки мазута в вакуумной колонне .с получением боковых погонов, отводом с верха колонны смеси паров нефтепродуктов и воды, подачи Смеси на конденсацию в три ступени с использованием на первой ступени поверхностных кожухотрубных теплообменников, на второй - поверхностных водяных кожухотрубных конденсаторов, на третьей - барометрического конденсатора с получением сконденсированных потоков после ступеней конденсации, разделения сконденсированного потока после третьей ступени конденсации на воду и нефтепродукт, охлаждения и подачи последнего на орошение .в вакуумную колонну и в барометрический конденсатор, после первой ступени.конденсации отводят сконденсированный поток с температурой 100-140 С, который охлаждают и подают в качестве орошения йа верх вакуумной колонны и дополнительно в барометрический криденсатор, и после второй ступени конденсации отводят сконденсированный поток с температурой ЗО-ТО С. На чертеже представлена схема осуществления способа. Из вакуумной колонны 1 смесь паров нефтепродукта и воды 2 с температурой 180-250 С в количестве 120 мас.% на мазут подают в комбинированный аппарат 3, в котором они проходят и ступенчато (дробно) конденсируются в поверхностных кожухотрубчатых теплообменниках 4 (первая ступень конденсации), поверхностных водяных кожухотрубчатых конденса торах 5 (вторая ступень конденсации), а оставшееся количество паров (210 мае. % на мазут),затем направляют в барометрический конденсатор 6. Сконденсированный в первой ступени конденсации 4 поток паров с температурой 100- 140 С отводят с глухой тарелки по линия 7 раздельно (т.е. не смешивают его с другими сконденсированными потоками паров) и направляют этот поток через ва.куумнь1й бачок d насосом 9 на охлаждение в холодильник 10. Затем при 35-50 С подают этот поток частично по линии 11 на орошение верха колонны 1, а частично fio линии 12 на орошение верха барометрического конденсатора 6. Поток, Отводимый по линии 7, имеет узкий фракционный состав (н.к. 240-260°С, к.к. 370-385°С), т.е. содержит только тяжелые фракции паров, подаваемых по линии 2. Сконденсиро-. ванный во второй ступени конденсации 5 поток паров по линии 1.3 (н.к. 320-350°С) с темпе200-230°C, к.к. ратурой 50-70°С выводят с глухой тарелки и используют как сырье для получения жидких парафинов или ц качестве дизельного топлива. В низ ком бинированного аппарата 3 направляют из барометрического конде.нсатора 6 по линии 14 поток (н.к. 170-180с, к.к. 350-360 С), полученный в резуль тате смешения сконденсированных легких паров потока 15 (н.к. 160-180с 280-300 с) и орошения (абсорбеи та), подаваемого по линии 12 (н.к. 240-260°С, к.к. 370-385°С). Затем поток, отводимый по линии 16, направ ляют через бачок 17 насосом 18 на доохлаждение через холодильник 19 ипбдают в качестве орошения по линии 20 в барометрический конденсатор 6, по линии 21 на орошение в вакуумную колонну 1, а избыток по линии 22 отводят в качестве дизельного гоплива. По линии 25 отводят целевой парафино-масляный дистиллят, по линии 24 - цилиндровый дистидлят. Газы к электроду после барометрического конденсатора отводят по линии 25. 94 Пр им е р 1. Из вакуумной колонны 1, где перегоняют мазут (н.к. 220с), выкипает до 300, 350 и 500®С соответственно 5,0; 12,0 и 67,О(мае.%) высокопарафинистьк нефтей Ставропольского месторождения, смесь паров нефтепродукта (н.к. к.к. ) и воды 2 с температурой при остаточном давлении 55 мм рт.ст. подают в комбинированный аппарат 3, в котором они ступенчато конденсируются последовательно в поверхностных кожухотрубчатых теплообменниках 4 поверхностныхводяных кожухотрубчатых конденсаторах 5 и в барометрическом конденсаторе 6. Сконденсированный в первой ступени конденса1цш 4 утяжеленный (н.к. , к.к. З82с) поток паров 7 с температурой 140с отводят, охлаждают в холодильнике 10 и с температурой в количестве 10 т/ч подают на орошение колонны 1, а частично (6 т/ч) - на орошение верха барометрического конденсатора 6. Сконденсированный во второй ступени конденсащш 5 поток паров 13 (н.к. 205°С, к.к. З45с) с температурой 55с выводят в количестве 4 т/ч как сырье для получения жидких псрафинов. В низ комбинированного аппарата 3 направляют из третьей ступени конденсации 6 по линии 14 поток (н.к. 180 С к.к. 350°С), полученньй ,в результате смешения сконденсированных легких паров потока 15 (н.к. , к.к. 292°С) и орошения абсорбента 12 (н.к. , к.к. ). Затем поток, отводимый по линии 16, направляют поохлаждения в холодильнике. 19 до в качестве орошения в баро-. метрический конденсатор 6 по линии 20 ив вакуумную колонну по линии 21, а избыток 22 в количестве 40 т/с отводят как товарное дизельное топливо. В табл. 1 приведены сравнительные данные по предлагаемому и известному (пример 2) способам. Материальный баланс атмосферновакуумной установки, где вакуумный . блок работает по предлагаемому способу (пример 1) и по известному способу (пример 2) приведен в табл 2. В таблицах использованы обозначения позиций в соответствии с чертежом. П р и м е р 2. Способ проводят аналогично примеру 1. Потоки после первой и второй ступеней конденсации

выводят с температурой соответственно 100 и 70°С. При этом начало потока 7 снизилось с 255 до 240 С, содержание целевых фракций 300-450 С снизилось с 97,5 до 92 мас,%, начало кипения потока 13 повысилось с 205 до 230°С.

Снижение температуры вывода сконденсиров.анного потока после первой ступени ниже 100°С приводит к снижению четкости разделения погонов. Увеличение температуры вывода потока после первой ступени выше 140 С ухудшает регенерацию тепла паров в нефтяных теплообменниках 4. Снижение температуры вывода сконденсированного потока после второй ступени конденсации ниже 50 С приводит к снижению начала кипения сьфья для выработки жидких парафинов ниже 200°, что не допустимо по техническим условиям. Увеличение температуры выше 70°С приводит к увеличению нагрузки барометрического конденсатора по парам и снижению вакуума в системе.

Таким образом, изобретение позволяет улучшить четкость разделения между погонами - парами, отводимыми

с верха колонны, и верхним - целевым парафино-масляным дистиллятом, увеличилось содержание целевых 300-450°С Фракций в парафино-масляном дйстилля5 те с 86,0 до 97,5 мас.% в результате перераспределения их между потоками, начало кипения парафино-масляного дистиллята повысилось с 280 до 297°С, а содержание дизельных - не целевых

o фракций в нем до 300 С снизилось с 12 до 0,5 мас.%.

Изобретение обеспечивает увеличение отбора целевого парафино-масля- ного дистиллята за счет улучшения

5 четкости вьщеления целевых фракций из паров верха колонны и цилиндрового дистиллята, получение дизельного топлива узкого фракционного состава (сырье для производства жидких парафи0 нов), получение товарного дизельного топлива с вакуумного блока, снижение остаточного давления в вакуумсоздающей системе на 20 мм рт.ст. (за счет увеличения извлечения абсорбцией легких углеводородов в барометрическом конденсаторе и снижения загрузки эжекторов), а также значительное сокращение тепловой нагрузки конденсаторов.

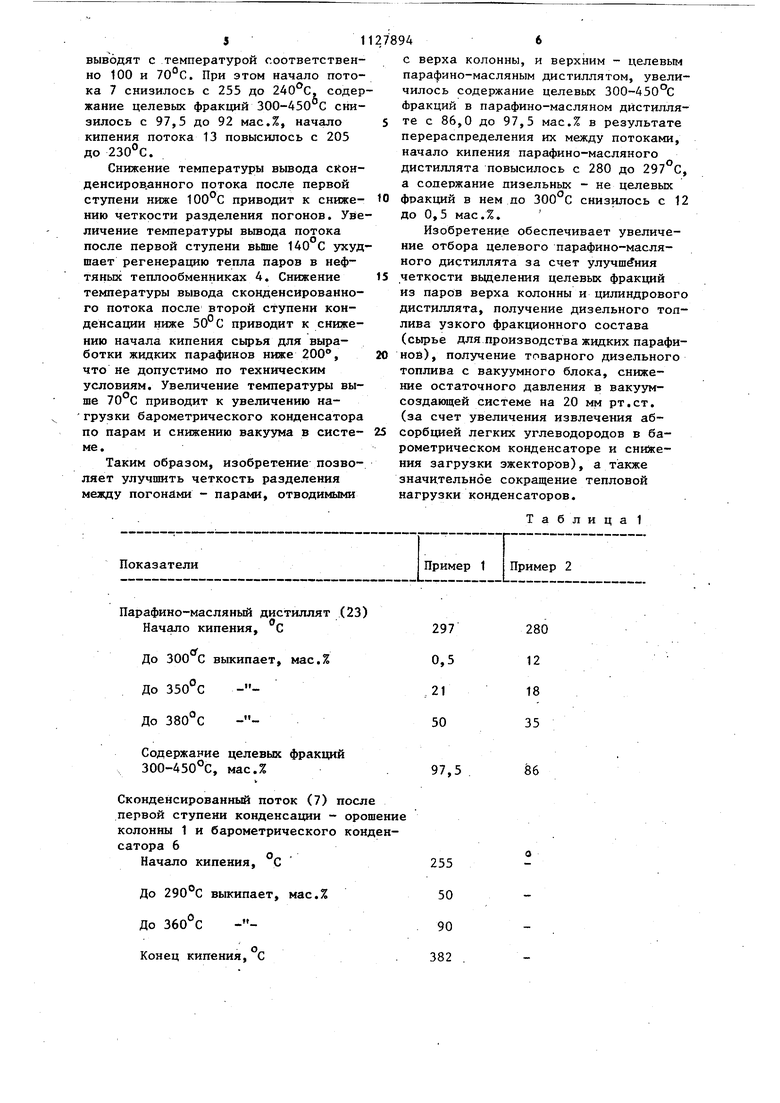

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ переработки нефти | 1978 |

|

SU747877A1 |

| Способ получения нефтяных фракций | 1985 |

|

SU1342908A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| Способ переработки нефти | 1987 |

|

SU1537687A1 |

| Способ разделения продуктов каталитического крекинга | 1987 |

|

SU1490140A1 |

| Способ перегонки мазута | 1988 |

|

SU1555342A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

| Способ разделения продуктов каталитического крекинга | 1985 |

|

SU1273378A1 |

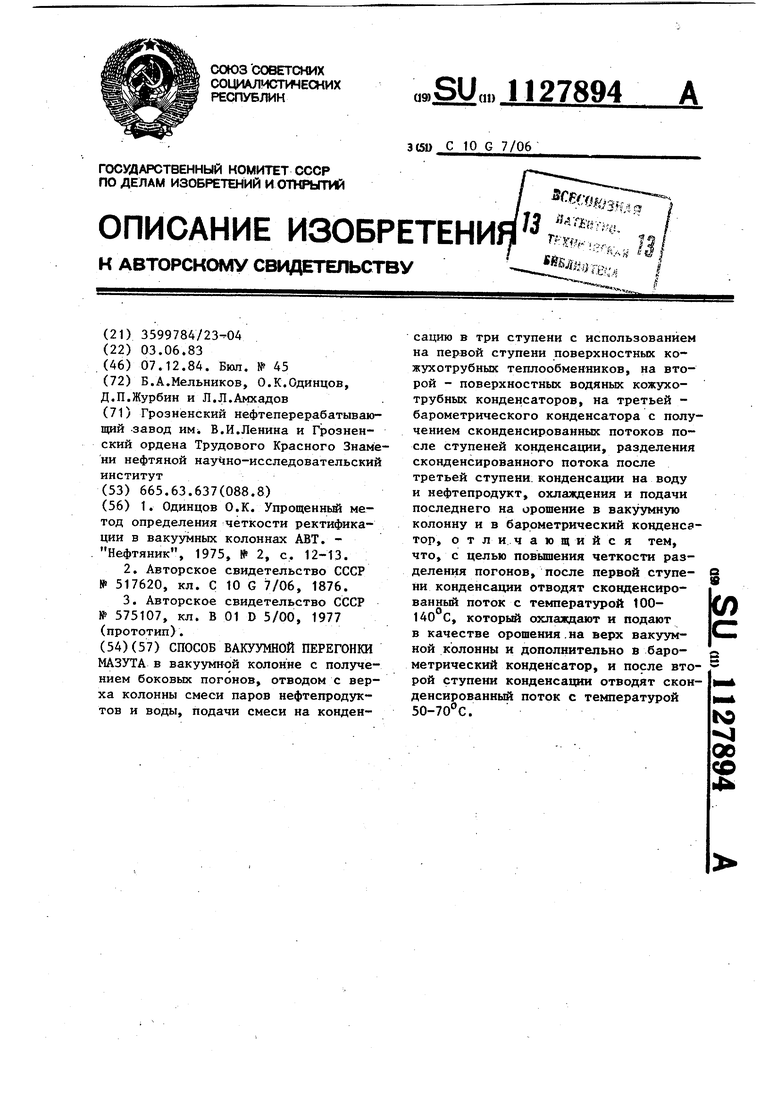

СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ МАЗУТА в вакуумной колонне с получением боковых погонов, отводом с верха колонны смеси паров нефтепродуктов и воды, подачи смеси на конденсацию в три ступени с использованием на первой ступени поверхностных кожухотрубных теплообменников, на второй - поверхностных водяных кожухотрубных конденсаторов, на третьей барометрического конденсатора с получением сконденсированных потоков после ступеней конденсации, разделения сконденсированного потока после третьей ступени, конденсации на воду и нефтепродукт, охлаждения и подачи последнего на орошение в вакуумную колонну и в барометрический конденсатор, отличающийся тем, что, с целью повышения четкости разделения погонов, после первой ступев ни конденсации отводят сконденсированный поток с температурой 100НО С, который охлаждают и подают в качестве орошения.на верх вакуумной колонны и дополнительно в баро§ метрический конденсатор, и после второй ступени конденсации отводят сконденсированный поток с температурой 50-70С. to 00 со 4аь

Парафино-масляный дистиллят (23) Начало кипения, С

До 300 С вьжипает, мас.% До 350°С 380 С

Содержание целевых фракций

300-450°С, мас.%.

Сконденсированный поток (7) после первой ступени конденсации - орошение колонны 1 и барометрического конденсатора 6

Начало кипения, °С

До 290°С выкипает, мас.%

До 360°С - Конец кипения, С. 382

280 12 18 35

ёб

8

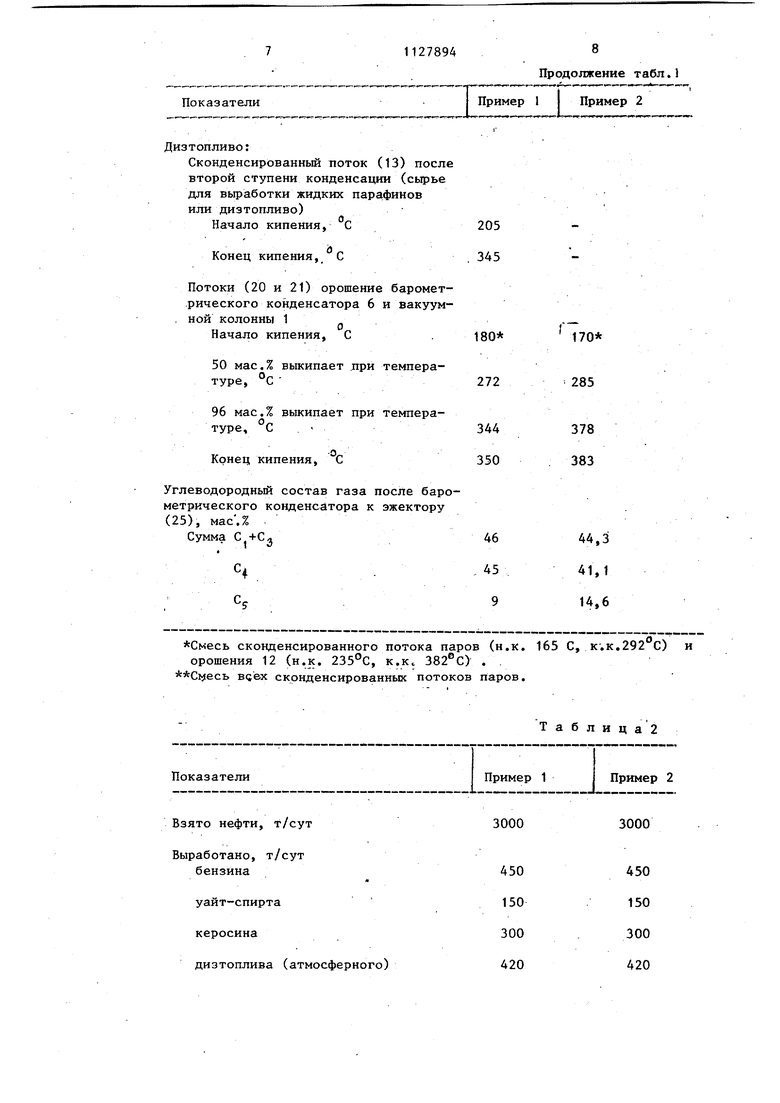

1127894 Продолжение табл.1

Показатели

изтопливо:

Сконденсированный поток (13) после второй ступени конденсации (сырье для выработки жидких парафинов или дизтопливо)

Начало кипения,- С

Конец кипения,, С

Потоки (20 и 21) орошение баромет.рического конденсатора 6 и вакуум- . ной колонны 1

Начало кипения, С

50 мас.% выкипает .при темпераС туре.

96 мас.% выкипает при температуре, С .

О

Конец кипения, С

Углеводородный состав газа после барометрического конденсатора к эжектору (25), мас.%

Смесь сконденсированного потока паров (н.к. 165 С, К-.К.292 С) и

орошения 12 (н.к. 235°С, к.к. 382°С) . Cisiecb всех сконденсированных потоков паров.

Показатели

Взято нефти, т/сут

Выработано, т/сут бензина

уайт-спирта

керосина

дизтоплива (атмосферного)

205 345

170 285

378 383

Таблица 2

Пример 2

Пример 1

000

3000

450

450 150 150 300 300

420 420

1127894

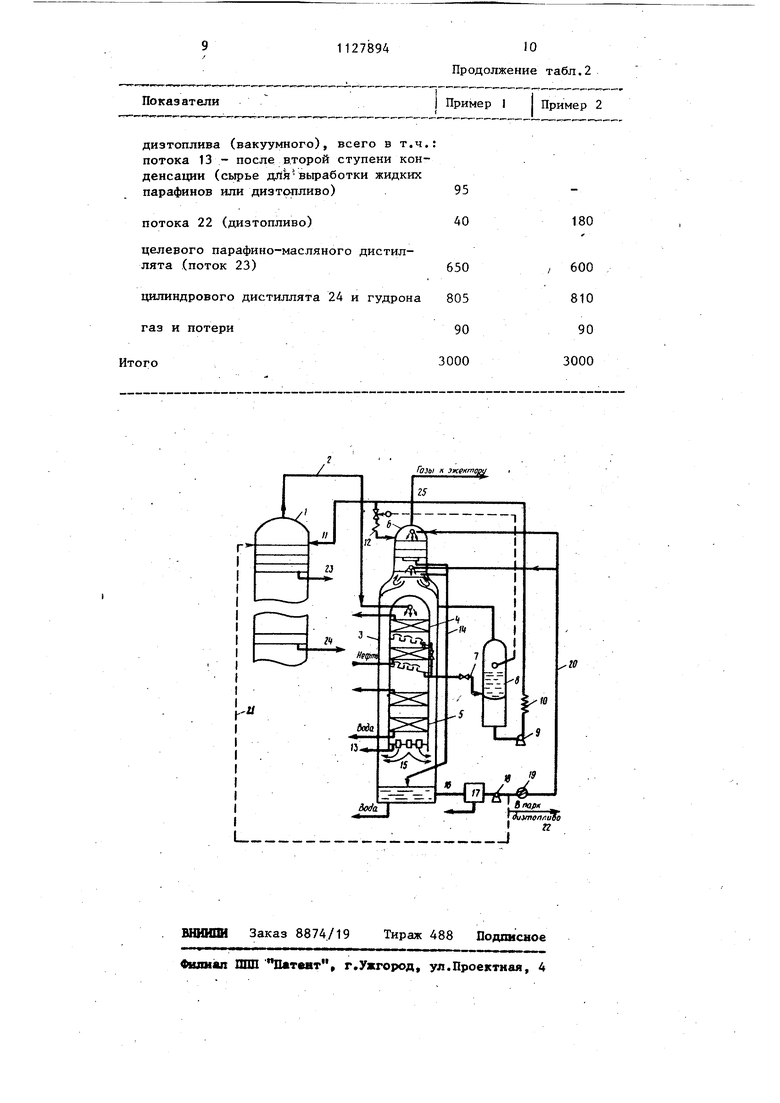

Показатели дизтоплива (вакуумного), всего в т.ч. потока 13 - после второй ступени конденсации (сырье длйвьфаботки жидких парафинов или дизто-пливо) потока 22 (дизтопливо) целевого парафино-масляного дистиллята (поток 23) цилиндрового дистиллята 24 и гудрона газ и потери Итого

10 Продолжение табл.2

.-«---г .--,- -,-.- ,-г-.- тПример 1 Пример 2 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Одинцов O.K | |||

| Упрощенньй метод определения четкости ректификации в вакуумных колоннах АВТ | |||

| Нефтяник, 1975, № 2, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-07—Публикация

1983-06-03—Подача