Изобретение относится к промьшшекгности строительных материалов и может быть использовано в производстве изделий из полусухих перлитовых сме- 5 сей.

Цель изобретения - улучшение качества изделий.

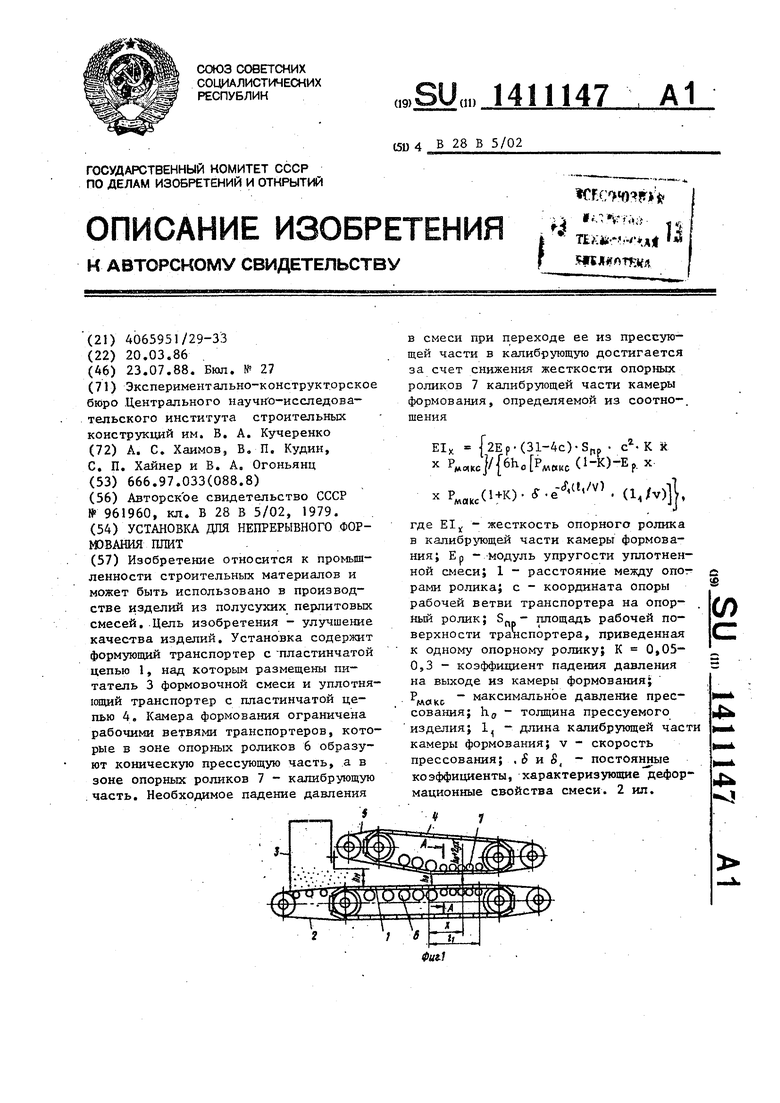

На фиг. 1 изображена предлагаемая, установка, общий вид; на фиг. 2 - чение А-А на фиг, 1,

I Установка дпя непрерьюного формования плит содержит формующий транс-.- портер в виде нижней приводной плас- 5 тинчатой цепи 1, которая обтянута конвейерной лентой 2. Над ним расположены питатель 3 формовочной смеси и уплотняющий транспортер в вроде шта-- стинчатой цепи 4 с конвейерной пептой.20 5, Камера формования ограничена рабочими ветвями транспортеров, пластин™ чатые цепи 1 и 4 которых в зоне опорных роликов 6 образзпот коническую прессующую час ТВ,; а в зоне опорных

роликов 7 - калибрующую часть. ; Усилие прессования передается I рез ребра 8, которыми снабжена каж- дая из пластин 9 пластинчатых цепей, на опорные ролики 6 конической прес- 30 сзпощей части и на опорные ролики 7 калибрующей части камеры формования, Жесткость опорных роликов б больше жесткости опорных роликов 7-и рассчитана на максимальное давлезше 35 прессования достигаемое в . прессующей части, Снижевде жесткости, опорных роликов 7 может быть достиг - путем уменьшения их диаметра или толщины стенки. Величина жестко- 40 сти опорных роликов 7 выбирается из сла дующих условий. Установлено, что при формовагош сыпучих непластичмьтх смесей, например полусухтс перлитовых масс, на формующих установках с . 45 калибрующей зоной ограниченной ,

на поверхности сиежеотформованных изделий появляются трещины, вызван25

5

Р

5 20

25

ные резким перепадом давления сжатия смеси на выходе из пресса.

Экспериментальным путем установлено, что при выдержке уплотненной смеси в калибрующей части камеры формования появление трещин прекращается. При этом давление сжатия смеси в калибрующей зоне падает до величины (0,05-0,3).. Падение давления в калибр тощей зоне вызвано двумя причинами. При переходе пластины 9 с опорных роликов 6 на опорные ролики 7, имеющих пониженную жесткость, сжатая смесь за счет деформадии упругого последействия расширяется. Опорные ролики 7 при этом прогибаются на величину УХ , и давление в калибрующей зоне падает. Далее за счет эластических деформаций смеси происходит ее усадка на величину Y, что приводит к дальнейшему падению давления, Распределение давления.по длине ка- либрзпощей зоны может быть определено путем решения системы уравнений

макс 9

2 YX + Yt

(1)

Y, -|l(31--4c).p,. (2)

Y в h McfKC fic n fnx 0 6 e .-- . (3)

J-,X

V

Уравнение (I) является выражением деформации упругого последействия уплотненной смеси, уравнение (2) - прогиба опорного ролика 7 под действием сил давления Р„, уравнение (3) - выражением величиньГ эластической деформации уплотнеш1Ой смесн,

Полагая Р Р, КР„, и решая систему уравнений относительно жесткости роликов EIjj 9 получают

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фигурных строительных изделий из стружечно-клеевой массы и устройство для его осуществления | 1990 |

|

SU1794663A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018441C1 |

| Способ изготовления полых бетонных изделий и устройство для его осуществления | 1985 |

|

SU1458236A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1991 |

|

SU1787796A1 |

| СПОСОБ ФОРМОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473421C1 |

| Установка для непрерывного изготовления строительных изделий | 1979 |

|

SU961960A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ ИЗ БЫСТРОСХВАТЫВАЮЩИХСЯ МАТЕРИАЛОВ | 1971 |

|

SU301277A1 |

| СПОСОБ ФОРМОВАНИЯ И ФОРМОВОЧНАЯ МАШИНА | 2011 |

|

RU2551722C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОТРЕЗКОВ ЖГУТА ИЗ ВПИТЫВАЮЩЕГО ЖИДКОСТЬ МАТЕРИАЛА | 1996 |

|

RU2194482C2 |

| СПОСОБ НЕПРЕРЫВНОГО ФОРМОВАНИЯ УПРУГОВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2038973C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве изделий из полусухих перлитовых смесей..Цель изобретения - улучшение качества изделий. Установка содержит формующий транспортер с пластинчатой цепью 1, над которым размещены питатель 3 формовочной смеси и уплотняющий транспортер с пластинчатой цепью 4. Камера формования ограничена рабочими ветвями транспортеров, которые в зоне опорных роликов 6 образуют коническую прессующую часть, а в зоне опорных роликов 7 - калибрующую .часть. Необходимое падение давления 9 в смеси при переходе ее из прессующей части в калибрующую достигается за счет снижения жесткости опорных роликов 7 калибрующей части камеры формования, определяемой из соотно-. шения El, X Р, MOIKC f2Ep.(31-4c).. с -N /f6ho P«c.Kc(l-K)-Ep. X К it -Pмa.c((lJv)J, где EI - жесткость опорного ролика в калибрующей части камеры формования; Ер - модуль упругости уплотненной смеси; 1 - расстояние между опорами ролика; с - координата опоры рабочей ветви транспортера на опорный ролик; Sf, - площадь рабочей поверхности транспортера, приведенная к одному опорному ролику; К 0,05- 0,3 - коэффициент падения давления на выходе из камеры формования; макс максимальное давление прессования; hj, - толщина прессуемого изделия; 1 - длина калибрующей части камеры формования; v - скорость прессования; , S к 8, постоянные коэффициенты, характеризующие деформационные свойства смеси. 2 ил. § (Л vj

Ei - 2Ej :J31-4c).Spp c. K. Рмако ,p-K)-E

,

р-Рлл«.с(1+К)

EI,

-жесткость опорного роли- ка в калибрующей части - камеры формования,

-модуль упругости уплотненной смеси, кГс/см ;

c. K. Рмако

,

р-Рлл«.с(1+К)- У

расстояние между опорами ролика, см; координата опоры рабочей в етви транспортера на опорный ролик, см;

h

- площадь рабочей поверхности транспортера, приведенная к одному опорному ролику,

,05-0,3 - коэффшшент падения давления на выходе из камеры формования;

хлаке максимальное давление прессования, кГс/см ; - толщина прессуемого изделия, см; 1 - длина калибрующей.части

камеры формования, см; V - скорость прессования,

см/мин; . .

S и :S - постоянные коэффициенты, характериззпощие деформационные свойства смеси. Установка работает следующим образом.

Сырьевая смесь поступает из питателя 3 на конвейерную ленту с толщиной засыпки h. По конвейерной ленте 2 смесь поступает в коническую прес суияцую часть, где уплотняется до толщины hg. При переходе пластины 9 с последующего опорного ролика 6 конической прессующей части на первый опорный ролик 7 калибрующей части происходит расщирение смеси под дейEI,

2E(.-(31-4c)S

6h

MOI((

де Ely - жесткость опорного роли- к-а в калибрующей части камеры формования, см ; 40

Ер - модуль упругости уплотненной смеси, кГс/см ;

1 - расстояние.между опорами ролика, см;

с - координата опоры рабочей 45 ветви транспортера на опорный рОлик, см; - площадь рабочей поверхности транспортера, при-.

f

веденная к одному опорному ролику,

ствием сил упругого последействия. Опорный ролик 7 при этом прогибается на величину Y, что влечет за собой падение давления сжатия смеси. Дальнейшее уменьшение давления сжатия смеси во время ее движения в калибрующей части происходит также за счет эластической деформации смеси. Благодаря выбору жесткости опорных роликов 7 по предлагаемому соотношению на выходе из калибрукяцей части давление падает до величины Р,

Ц

КР,

макс

Формула изобретения

Установка для непрерывного формования плит, содержащая питатель формовочной смеси, формующий транспортер, расположенный над ним уплотняющий транспортер и опорные ролики для рабочих ветвей транспортеров, образующих камеру формования с конической прессующей и калибрующей частями

отличающаяся тем, что, с целью улучшения качества изделий, жесткость опорных роликов калибрующей части меньше жесткости опорных роликов конической прессующей части камеры формования, причем жесткость опорных роликов калибрукнцей .части определяют зависимостью

31-4c)S

SL

MOI(()

с RP/иакс

«,,-(1+К)-..

ii.

V

макс

,05-0,3 - коэффициент падения давления на выходе из камеры формования; максимальное давление прессования, кГс/см ; hjj - толщина прессуемого изделия, см; 1 - длина калибрующей части

камеры формования, см; V - сйорость прессованияi см/мин;

S к S постоянные коэффициенты, характеризующие деформационные свойства смеси.

| Установка для непрерывного изготовления строительных изделий | 1979 |

|

SU961960A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-07-23—Публикация

1986-03-20—Подача