П

23 ifS

ff-a

и

УП П 1

..Jk.

Изобретение относится к транспорт Йым устройствам конвейерам автома- изированных линий сборки изделий и Нюжет быть использовано в машиностро ии.

; Цель изобретения - повьппение про- |1зводительности конвейера.

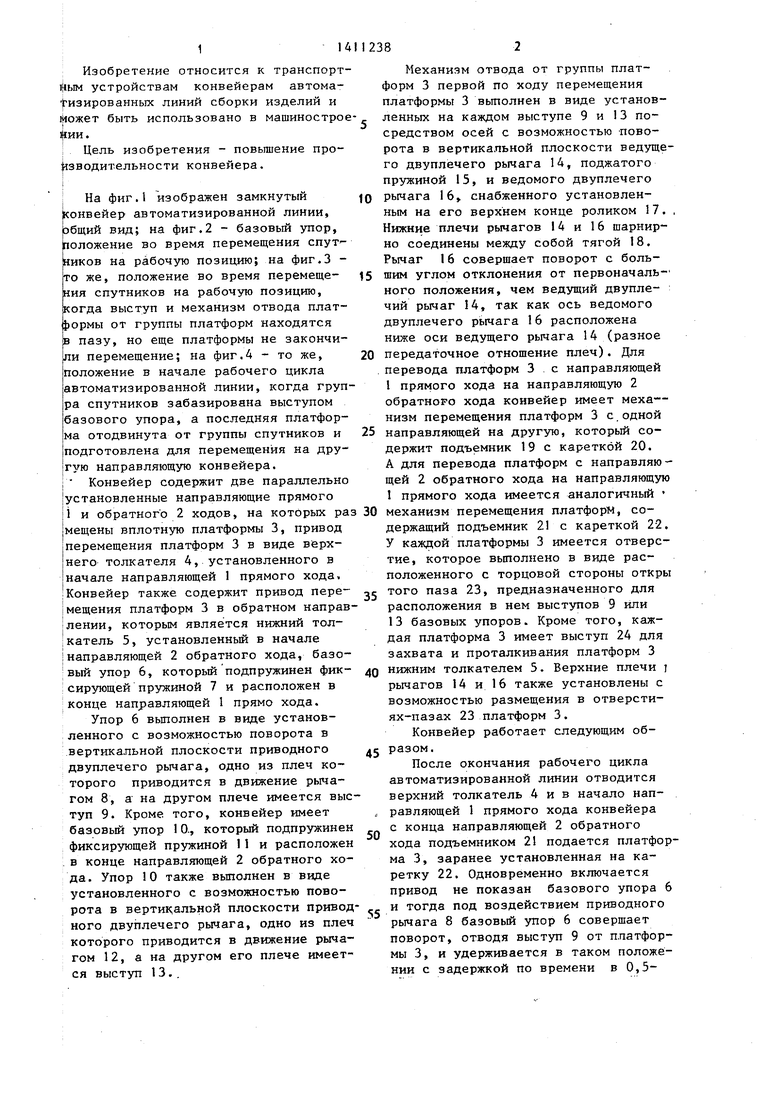

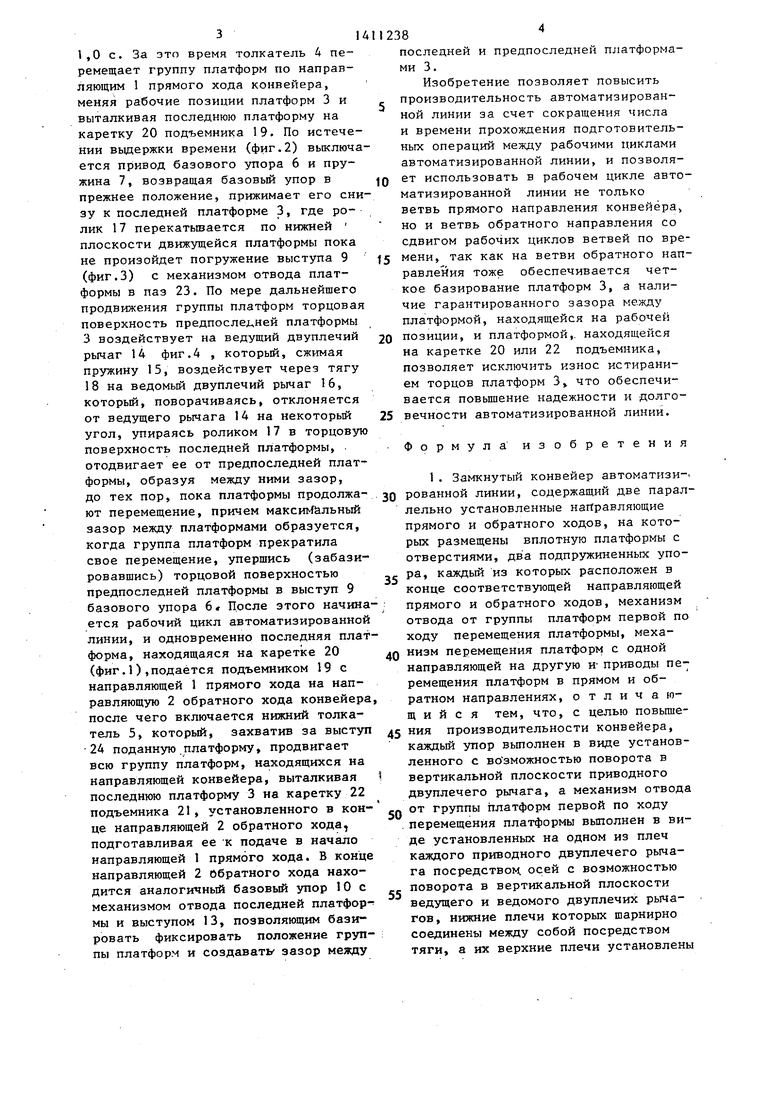

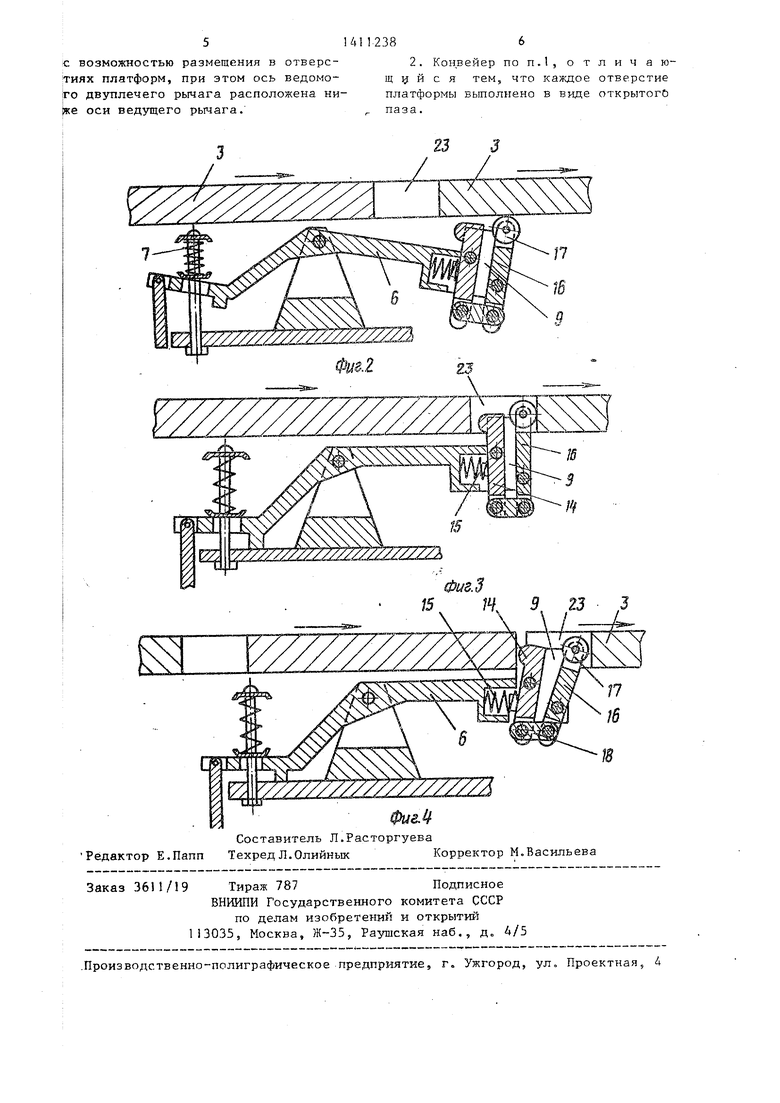

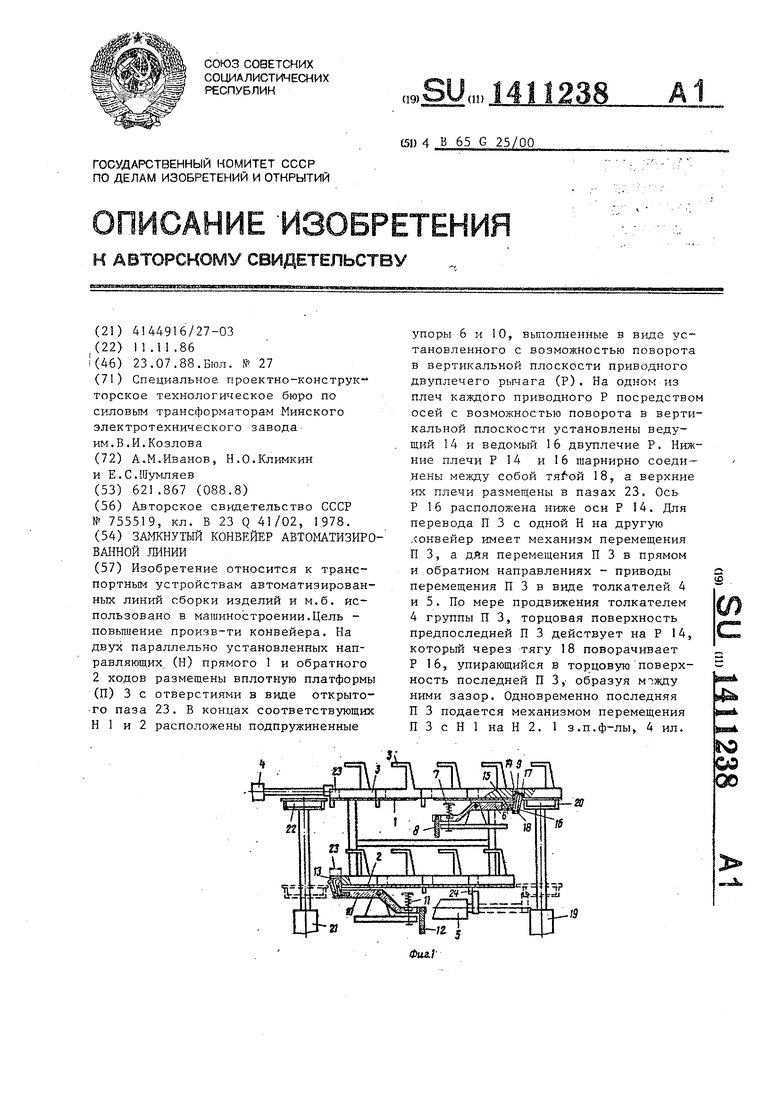

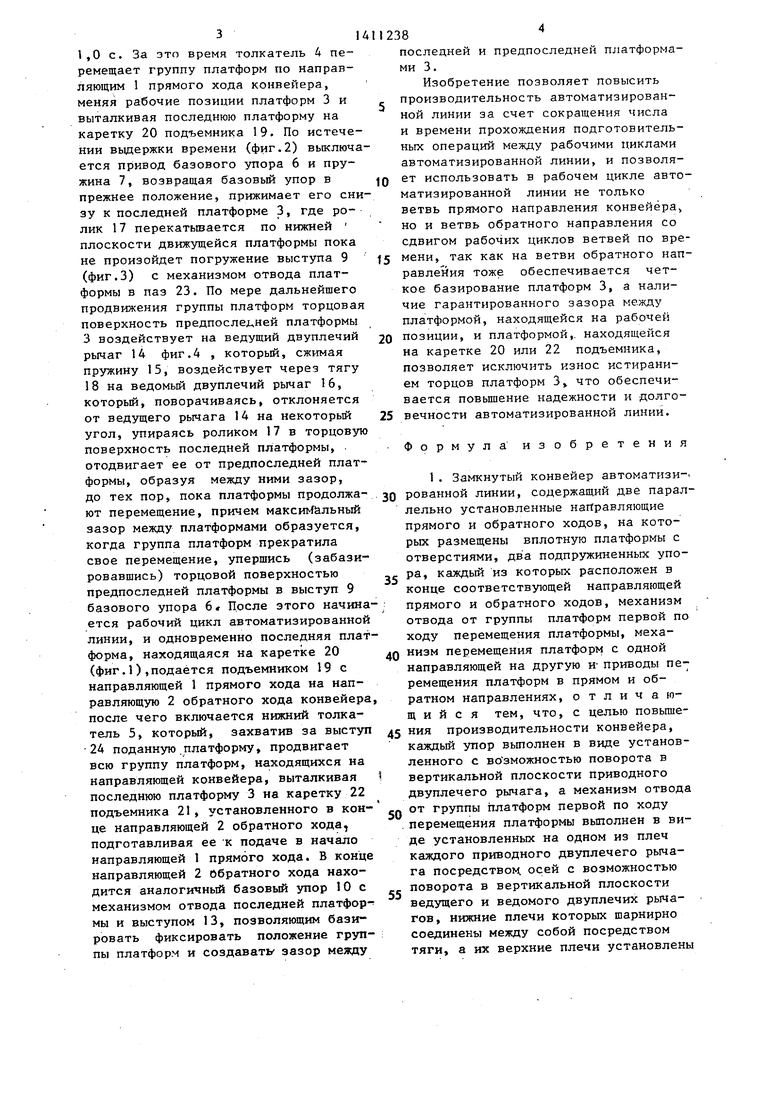

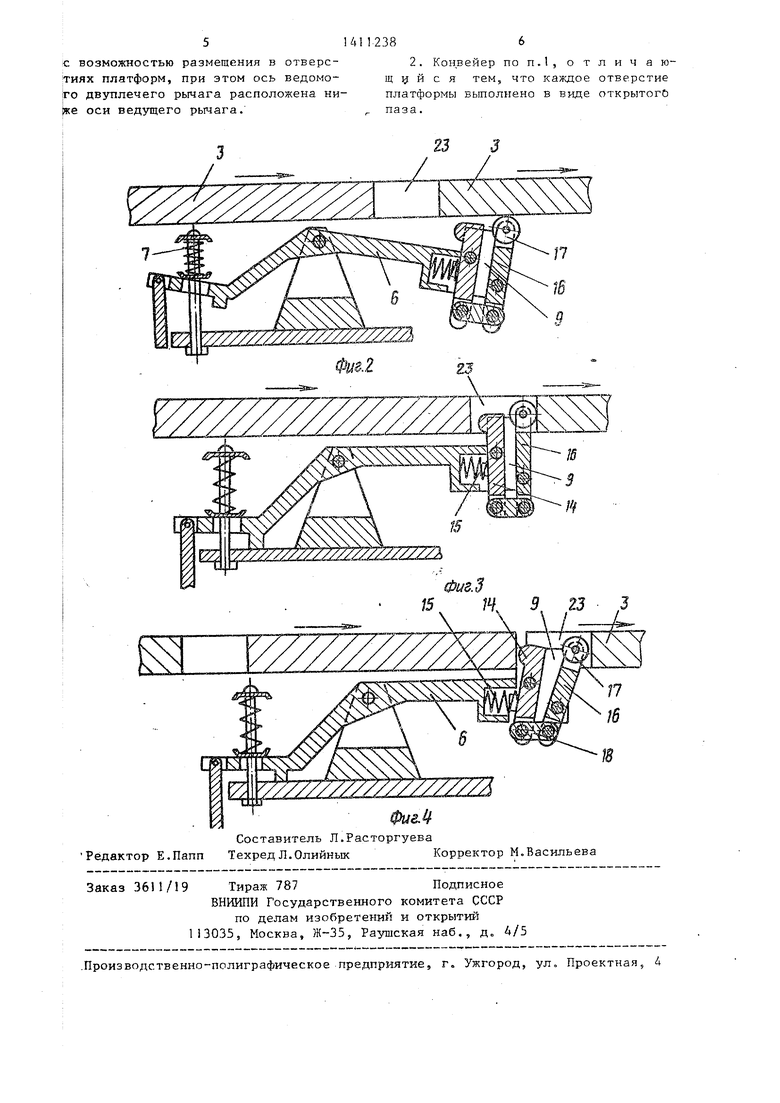

; На фиг. изображен замкнутый онвейер автоматизированной линии, общий вид; на фиг.2 - базовый упор, положение во время перемещения спут - ников на рабочую позицию; на фиг.З - то же, положение во время перемеще- кия спутников на рабочую позицию, когда выступ и механизм отвода плат- |)Ормы от группы платформ находятся в пазу, но еще платформы не закончили перемещение; на фиг.4 - то же, положение в начале рабочего цикла автоматизированной линии, когда груп ра спутников забазирована выступом базового упора, а последняя платформа отодвинута от группы спутников и подготовлена для перемещения на дру- |гую направляющую конвейера.

Конвейер содержит две параллельно установленные направляющие прямого i и обратного 2 ходов, на которых ра |мещены вплотную платформы 3, привод перемещения платформ 3 в виде верхнего толкателя 4, установленного в начале направляющей 1 прямого хода. Конвейер также содержит привод пере- мещения платформ 3 в обратном направлении, которым является нижний толкатель 5, установленньй в начале направляющей 2 обратного хода, базовый упор 6, который подпружинен фик- сирующей пружиной 7 и расположен в конце направляющей 1 прямо хода.

Упор 6 вьшолнен в виде установленного с возможностью поворота в вертикальной плоскости приводного двуплечего рычага, одно из плеч которого приводится в движение рычагом 8, а на другом плече имеется выступ 9. Кроме того, конвейер имеет базовый упор 10., который подпружинен фиксирующей пружиной 1i и расположен в конце направляющей 2 обратного хода. Упор 10 также выполнен в виде установленного с возможностью поворота в верти1 альной плоскости приводного двуплечего рычага, одно из плеч которого приводится в движение рычагом 12, а на другом его плече имеется выступ 13..

5 0 5

0 s 0

j

5

Механизм отвода от группы платформ 3 первой по ходу перемещения платформы 3 вьшолнен в виде установленных на каждом выступе 9 и 13 посредством осей с возможностью -поворота в вертикальной плоскости ведущего двуплечего рычага 14, поджатого пружиной 15, и ведомого двуплечего рычага 16 снабженного установленным на его верхнем конце роликом 17. , Нижние плечи рычагов 14 и 16 шарнир- но соединены между собой тягой 1В. Рычаг 16 совершает поворот с большим углом отклонения от первоначаль- ного положения, чем ведущий двуплечий рычаг 14, так как ось ведомого двуплечего рьгчага 16 расположена ниже оси ведущего рычага 14 (разное передаточное отношение плеч). Для перевода платформ 3 . с направляющей 1 прямого хода на направляющую 2 обратного хода конвейер имеет меха- низм перемещения платформ 3 с одной направляющей на другую, который содержит подъемник 19 с кареткой 20. А для перевода платформ с направляю - щей 2 обратного хода на направляющую 1 прямого хода имеется аналогичный механизм перемещения платформ, содержащий подъемник 21 с кареткой 22. У каждой платформы 3 имеется отверстие, которое выполнено в виде расположенного с торцовой стороны откры того паза 23, предназначенного для расположения в нем выступов 9 или 13 базовых упоров. Кроме того, каждая платформа 3 имеет выступ 24 для захвата и проталкивания платформ 3 нижним толкателем 5. Верхние плечи j рычагов 14 и 16 также установлены с возможностью размещения в отверстиях-пазах 23 платформ 3.

Конвейер работает следующим образом.

После окончания рабочего цикла автоматизированной линии отводится верхний толкатель Лив начало направляющей 1 прямого хода конвейера с конца направляющей 2 обратного хода подъемником 21 подается платформа 3, заранее установленная на каретку 22. Одновременно включается привод не показан базового упора 6 и тогда под воздействием приводного рычага 8 базовый упор 6 совершает поворот, отводя выступ 9 от платформы 3, и удерживается в таком положении с задержкой по времени в 0,53,

1,0 с. За это время толкатель 4 перемещает группу платформ по направляющим 1 прямого хода конвейера, меняя рабочие позиции платформ 3 и выталкивая последнюю платформу на каретку 20 подъемника 19. По истечении выдержки времени (фиг.2) выключается прривод базового упора 6 и пружина 7, возвращая базовый упор в прежнее положение, прижимает его снизу к последней платформе 3, где ролик 17 перекатьшается по нижней плоскости движущейся платформы пока не произойдет погружение выступа 9 (фиг.З) с механизмом отвода платформы в паз 23. По мере дальнейшего продвижения группы платформ торцовая поверхность предпосле,ней платформы 3 воздействует на ведущий двуплечий рычаг 14 фиг.4 , который, сжимая пружину 15, воздействует через тягу 18 на ведомый двуплечий рычаг 16, который, поворачиваясь, отклоняется от ведущего рычага 14 на некоторьй угол, упираясь роликом 17 в торцовую поверхность последней платформы, отодвигает ее от предпоследней платформы, образуя между ними зазор, до тех пор, пока платформы продолжа- ют перемещение, причем максиМ&льный зазор между платформами образуется, когда группа платформ прекратила свое перемещение, упершись (забази- ровавщись) торцовой поверхностью предпоследней платформы в выступ 9 базового упора 6« После этого начинается рабочий цикл автоматизированной линии, и одновременно последняя платформа, находящаяся на каретке 20 (фиг.1),подаётся подъемником 19 с направляющей 1 прямого хода на направляющую 2 обратного хода конвейера после чего включается нижний толкатель 5, который, захватив за выступ -24 поданную .платформу, продвигает всю группу платформ, находящихся на направляющей конвейера, выталкивая последнюю платформу 3 иа каретку 22 подъемника 21, установленного в конце направляющей 2 обратного хода., подготавливая ее к подаче в начало направляющей 1 прямого хода. В конце направляющей 2 ббратного хода находится аналогичный базовый упор 10 с механизмом отвода последней платфор- мы и выступом 13, позволяющим базировать фиксировать положение груп- пы платформ и создавать- зазор между

38

последней и предпоследней платформами 3.

Изобретение позволяет повысить

производительность автоматизированной линии за счет сокращения числа и времени прохождения подготовитель- ньгх операций между рабочими циклами автоматизированной линии, и позволяет использовать в рабочем цикле автоматизированной линии не только ветвь прямого направления конвейера, но и ветвь обратного направления со сдвигом рабочих циклов ветвей по времени, так как на ветви обратного нап- равлейия тоже обеспечивается четкое базирование платформ 3, а наличие гарантированного зазора между платформой, находящейся на рабочей

позиции, и платформой,, находящейся на каретке 20 или 22 подъемника, позволяет исключить износ истиранием торцов платформ 3 что обеспечивается повьщ1ение надежности и долговечности автоматизированной линии.

Формула изобретения

1. Замкнутый конвейер автоматизм-.

рованной линии, содержащий две параллельно установленные направляющие прямого и обратного ходов, на которых размещены вплотную платформы с отверстиями, два подпружиненных упора, каждый из которых расположен в конце соответствующей направляющей

прямого и обратного ходов, механизм отвода от группы платформ первой по ходу перемещения платформы, механизм перемещения платформ с одной направляющей на другую и- приводы перемещения платформ в прямом и обратном направлениях, отличающийся тем, что, с целью повьпиения производительности конвейера, каждый упор вьшолнен в виде установленного с во зможностью поворота в вертикальной плоскости приводного двуплечего рычага, а механизм отвода

от группы платформ первой по ходу перемещения платформы выполнен в виде установленных на одном из плеч каждого приводного двуплечего рычага посредствон осей с возможностью поворота в вертикальной плоскости ведущего и ведомого двуплечих рычагов, нижние плечи которых шарнирно соединены между собой посредством тяги, а их верхние плечи установлены

с возможностью размещения в отверс- ;Тиях платформ, при этом ось ведомо- |го двуплечего рычага расположена ни- |же оси ведущего рычага.

4112386

2. Конвейер поп.,от щ ц и с я тем, что каждое платформы вьшолнено в виде паза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОНЕСУЩЕГО СРЕДСТВА С ГРУЗОВОЙ ПЛАТФОРМЫ ПОДЪЕМНИКА НА ПЛОЩАДКУ ПОГРУЗКИ-РАЗГРУЗКИ | 1999 |

|

RU2152340C1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| СТРЕЛКОВОЕ ОРУЖИЕ С НЕПРЕРЫВНЫМ РЕЖИМОМ СТРЕЛЬБЫ (ВАРИАНТЫ), ФУНКЦИОНАЛЬНЫЕ УЗЛЫ СТРЕЛКОВОГО ОРУЖИЯ И СПОСОБ ОДНОВРЕМЕННОГО СНИЖЕНИЯ ОТДАЧИ И УРОВНЯ ЗВУКА СТРЕЛКОВОГО ОРУЖИЯ | 2003 |

|

RU2254539C1 |

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ШПАЛ | 1997 |

|

RU2126473C1 |

| Привод шаговых перемещений | 1990 |

|

SU1778048A1 |

| Устройство для укладки в пакет чушек | 1984 |

|

SU1207948A1 |

| Подъемник для перемещения по коническим опорам | 1986 |

|

SU1350107A1 |

Изобретение относится к транспортным устройствам автоматиэираван- ных линий сборки изделий и м.б. использовано в машиностроении.Цель - повьш1ение произв-ти конвейера. На двух параллельно установленных направляющих (Н) прямого 1 и обратного 2 ходов размещены вплотную платформы (П) 3 с отверстиями в виде открыто- го паза 23, В концах соответствующих Н 1 и 2 расположены подпружиненные упоры 6 и 10, выполненные в виде установленного с возможностью поворота в вертикальной плоскости приводного двуплечего рычага (Р). На одном из плеч каждого приводного Р посредством осей с возможностью поворота в вертикальной плоскости установлены ведущий 14 и ведомый 16 двуплечие Р. Нижние плечи Р 14 и 16 шарнирно соединены между собой 18, а верхние их плечи размещены в пазах 23. Ось Р 16 расположена ниже оси Р 14. Для перевода П 3 с одной Н на другую хонвейер имеет механизм перемещения из, а дйя перемещения П 3 в прямом и обратном направлениях - приводы перемещения П 3 в виде толкателей 4 и 5. По мере продвижения толкателем 4 группы П 3, торцовая поверхность предпоследней П 3 действует на Р 14, который через тягу 18 поворачивает Р 16, упирающийся в торцовую поверхность последней П 3, образуя м-::жду ними зазор. Одновременно последняя П 3 подается механизмом перемещения П 3 с Н 1 на Н 2. 1 з.п.ф-лы, 4 ил. е

| Авторское свидетельство СССР № 755519, кл, В 23 Q 41/02, 1978. |

Авторы

Даты

1988-07-23—Публикация

1986-11-11—Подача