11

72

со

Од

со

00

с

го

}8зззгФиг. 2

Изобретение относится к производству кер-амических изделий, а именно кирпича, блоков, и может быть использовано в промышленности строительных материалов.

Цель изобретения - повышение производительности линии.

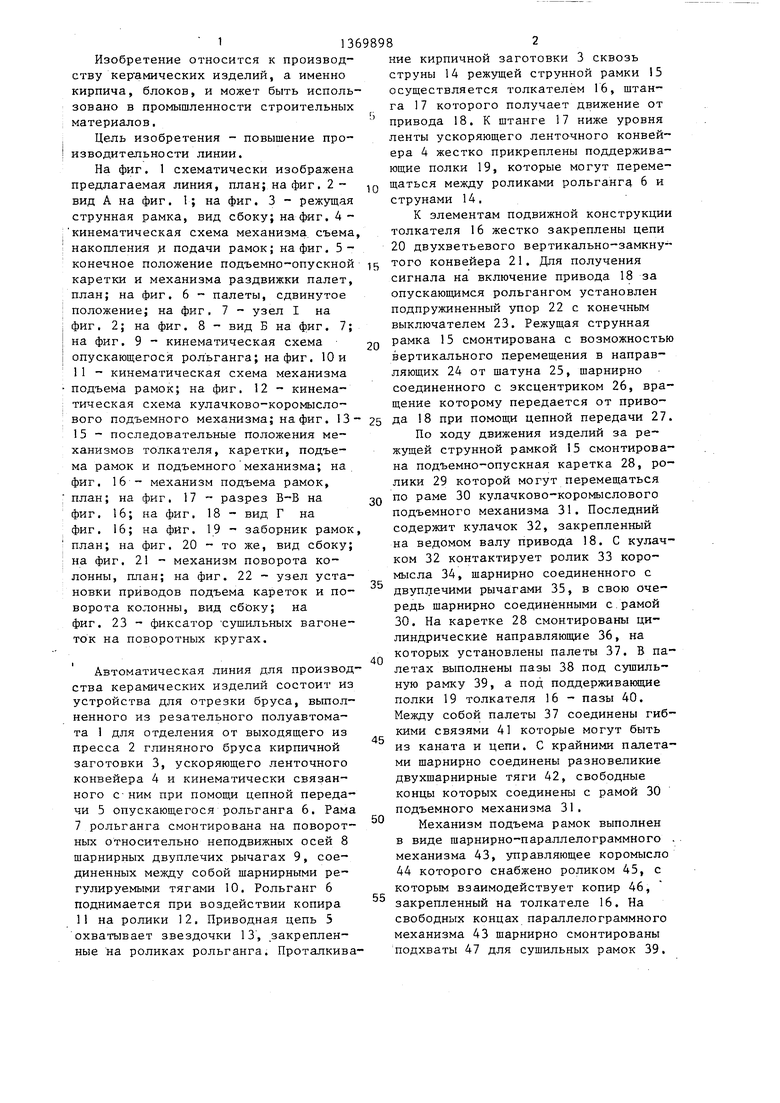

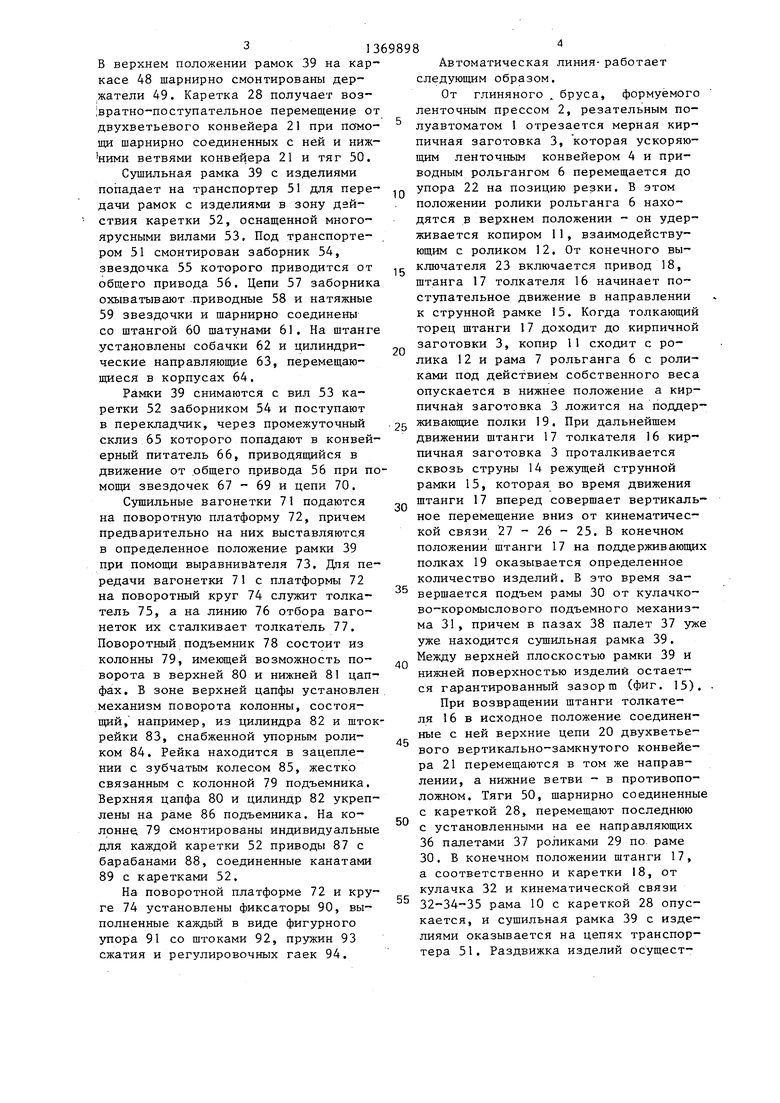

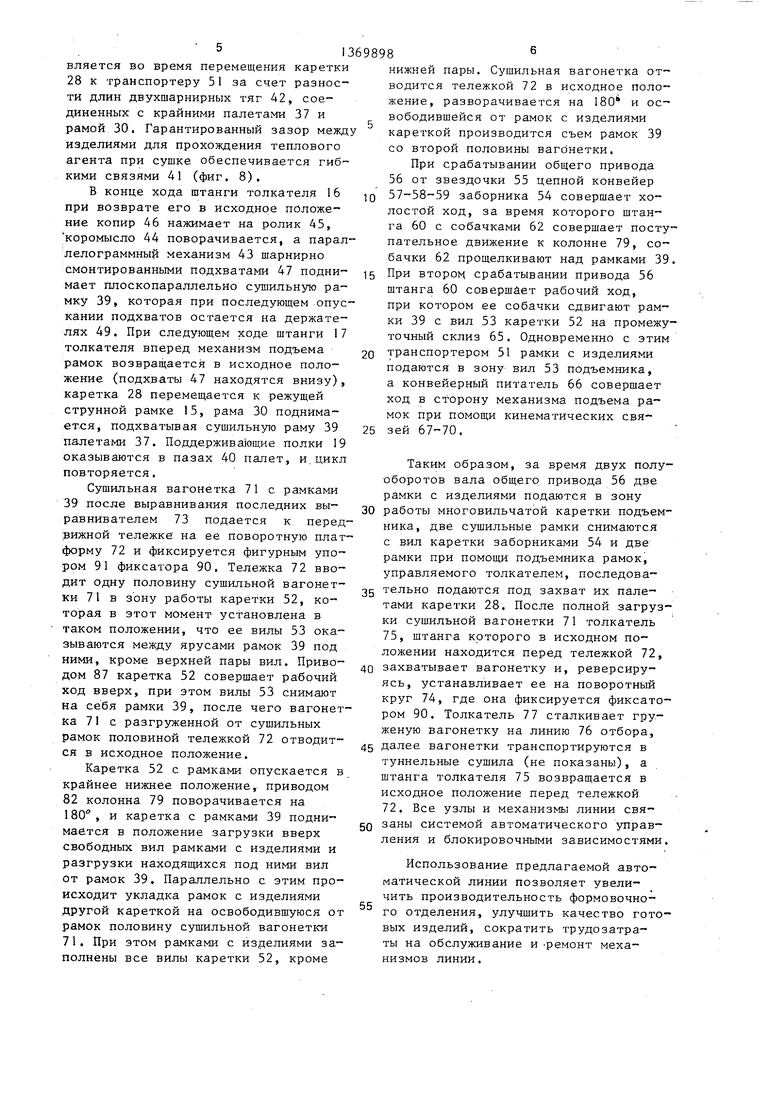

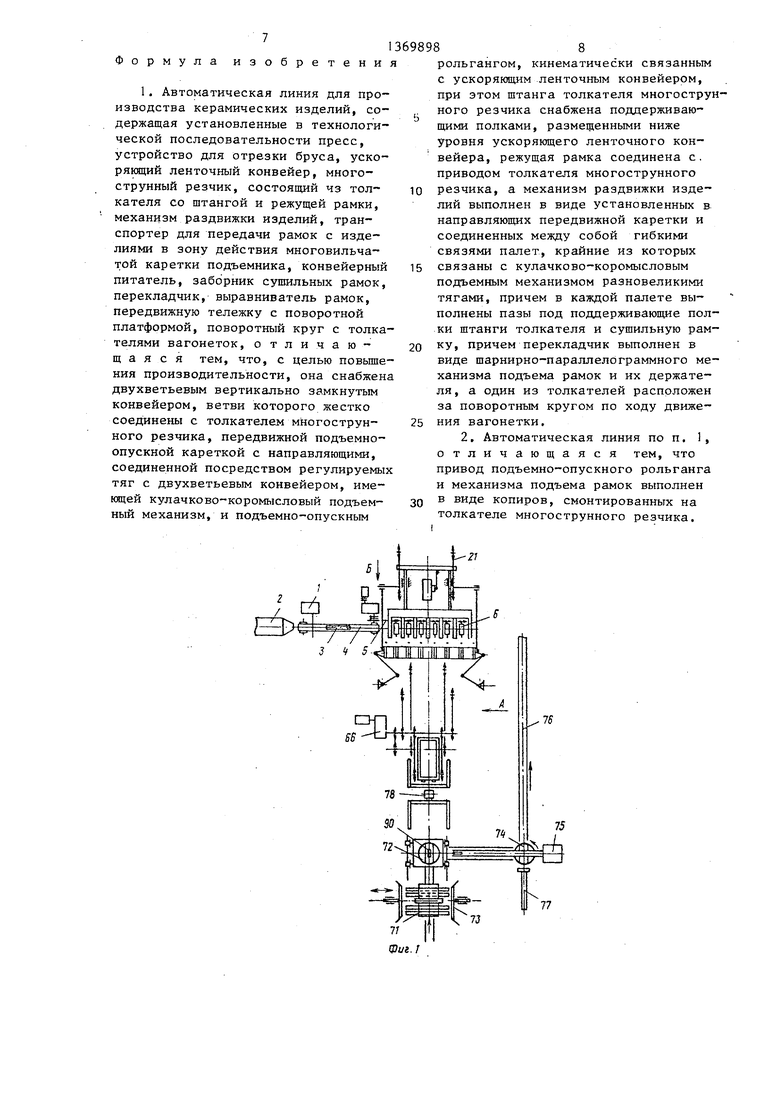

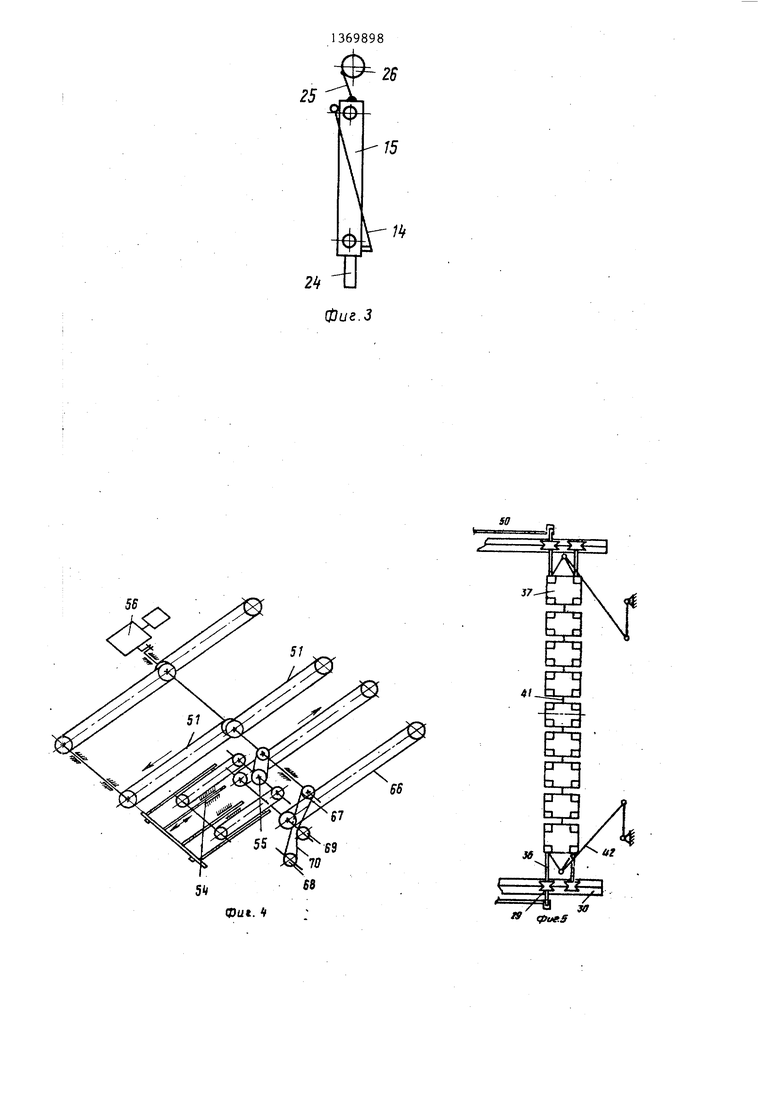

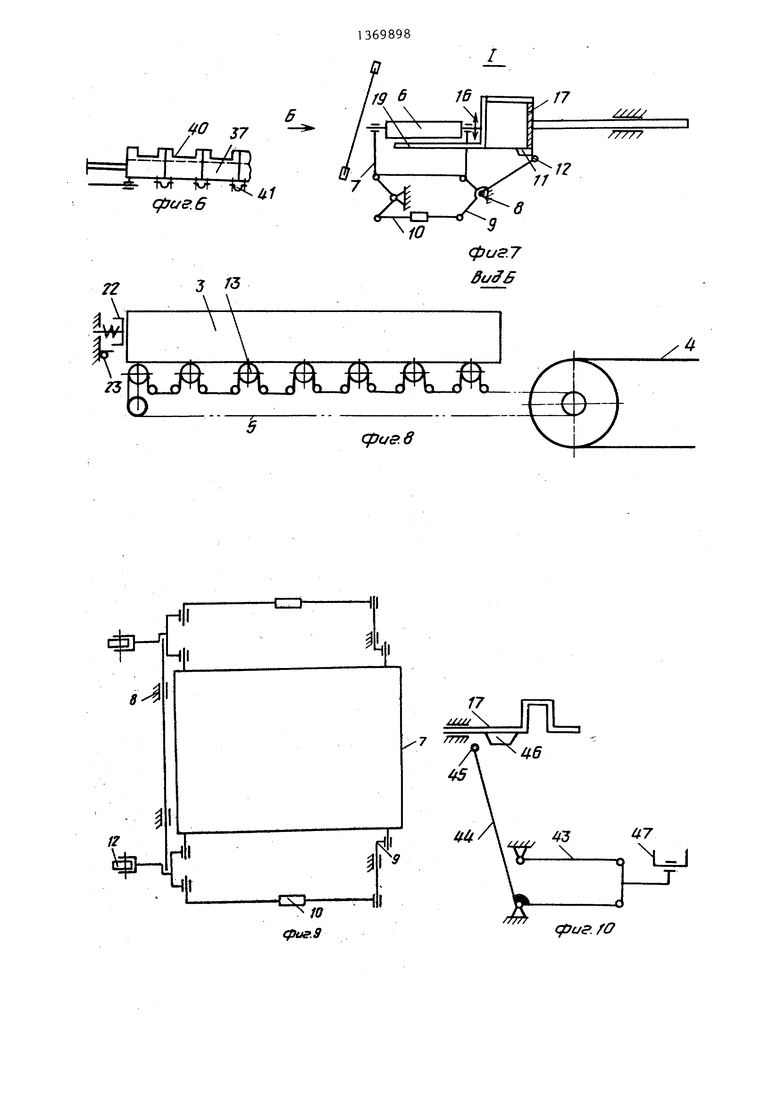

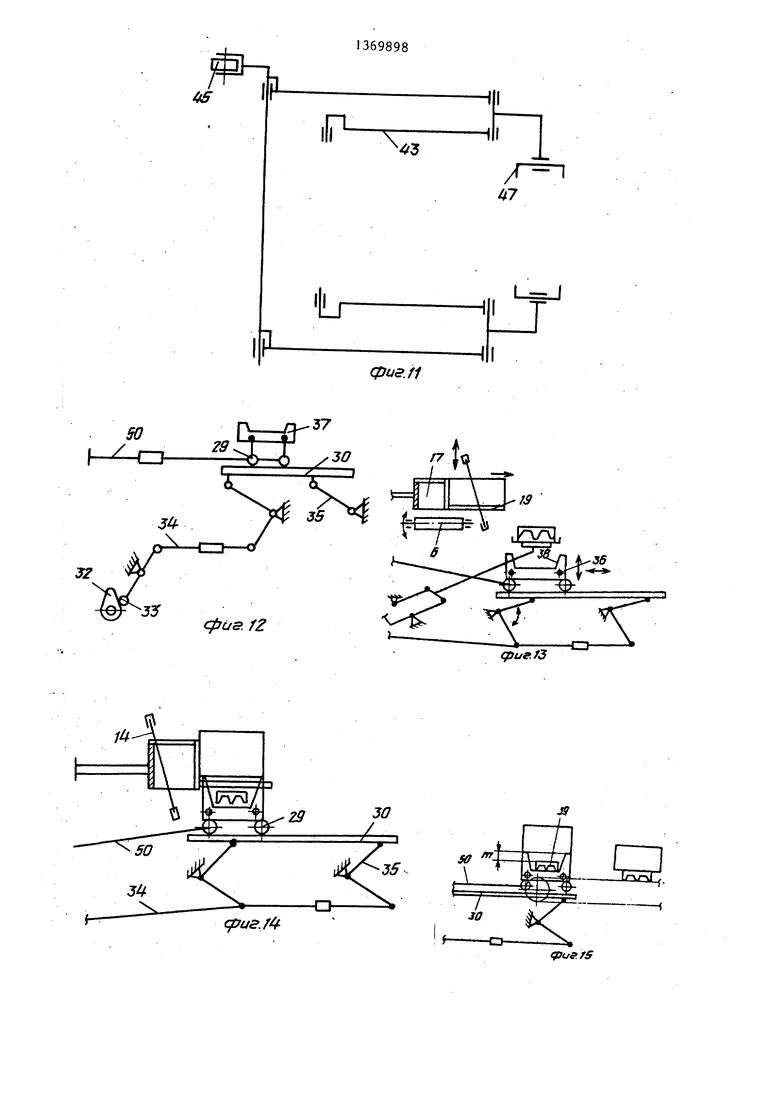

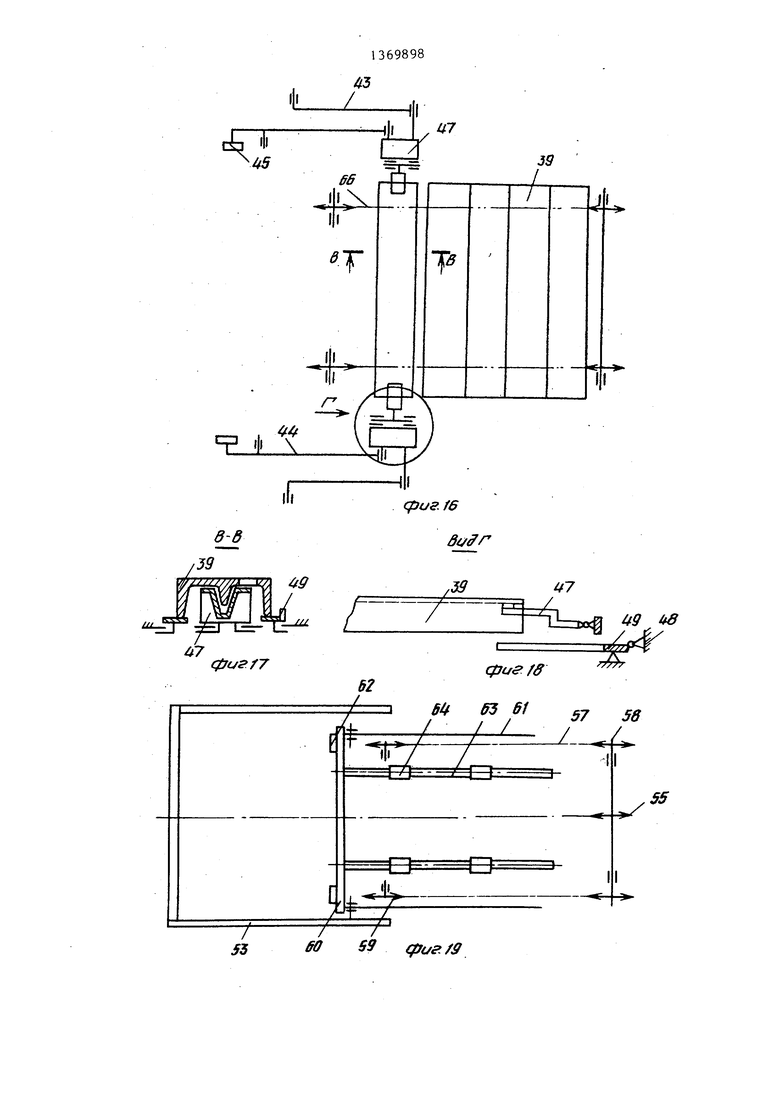

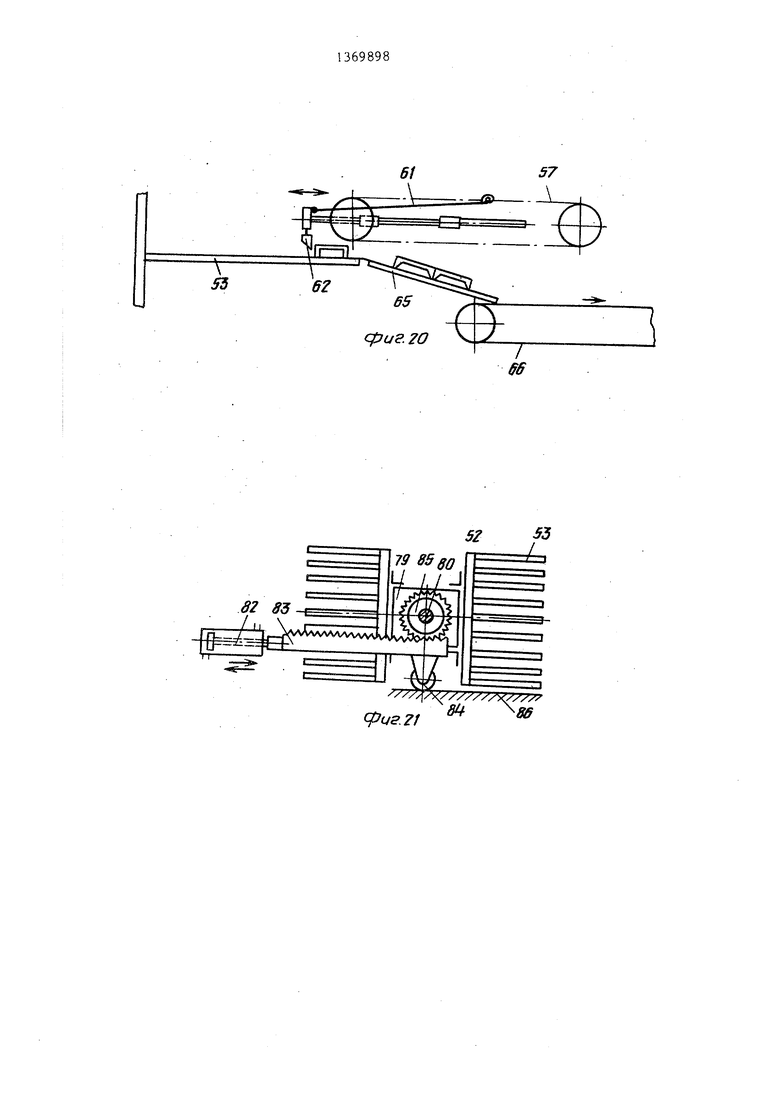

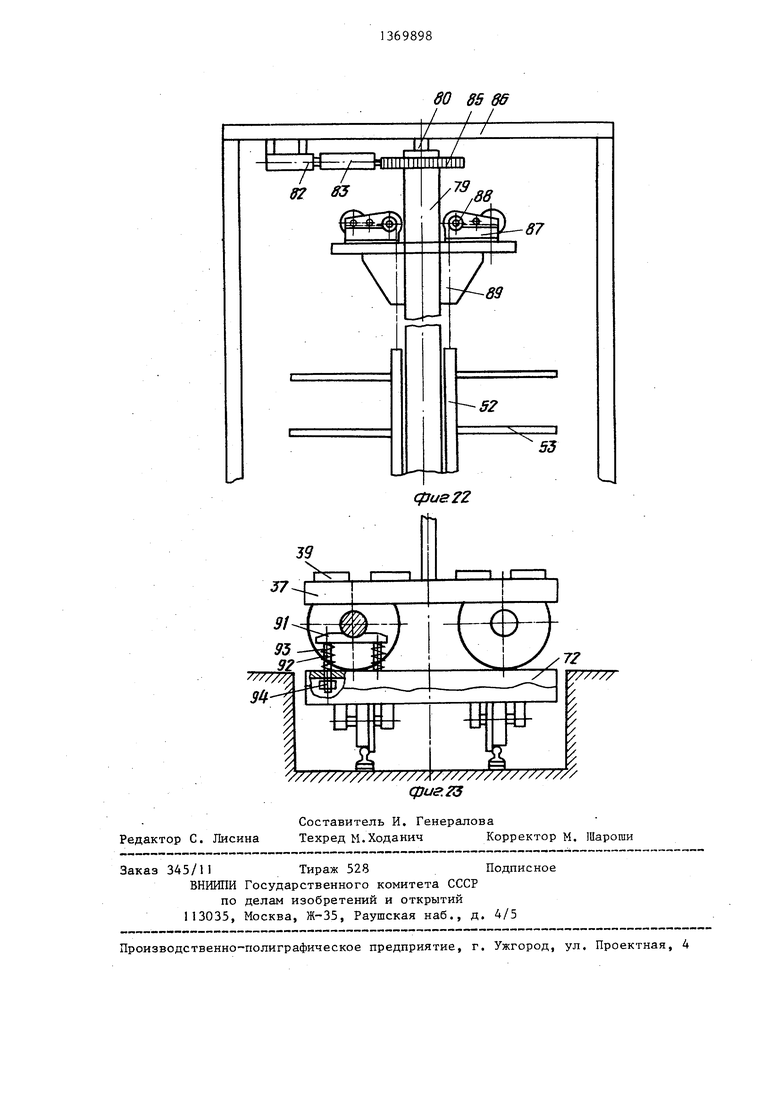

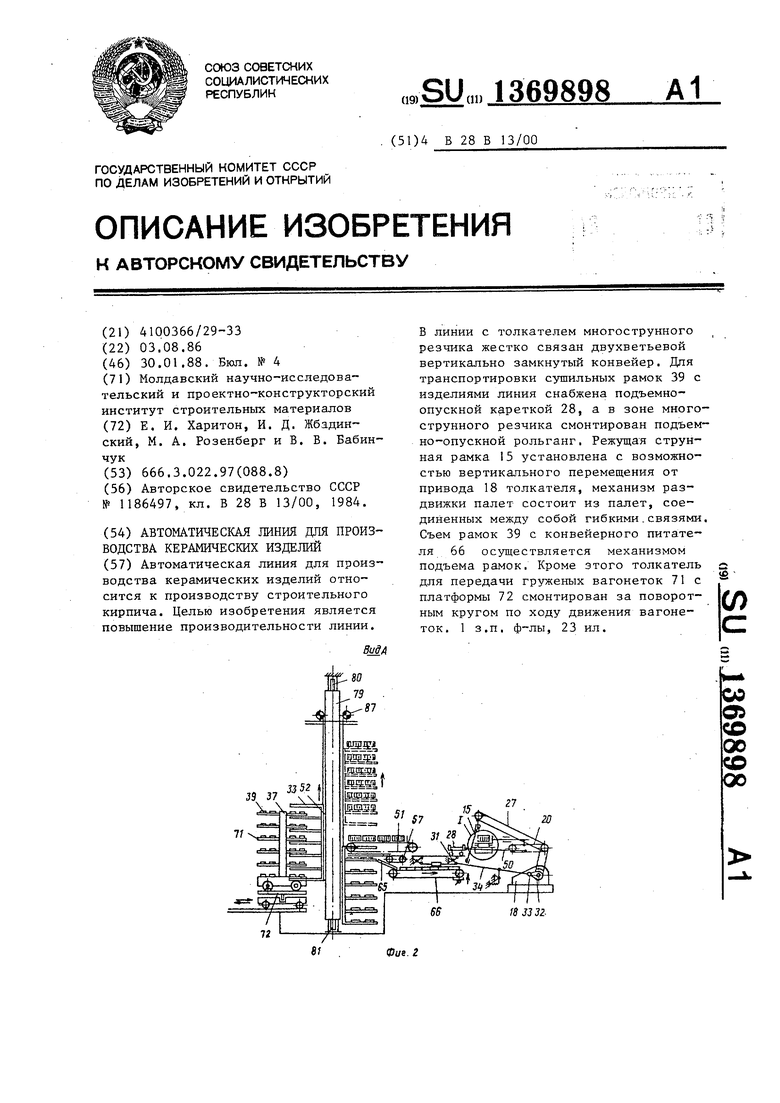

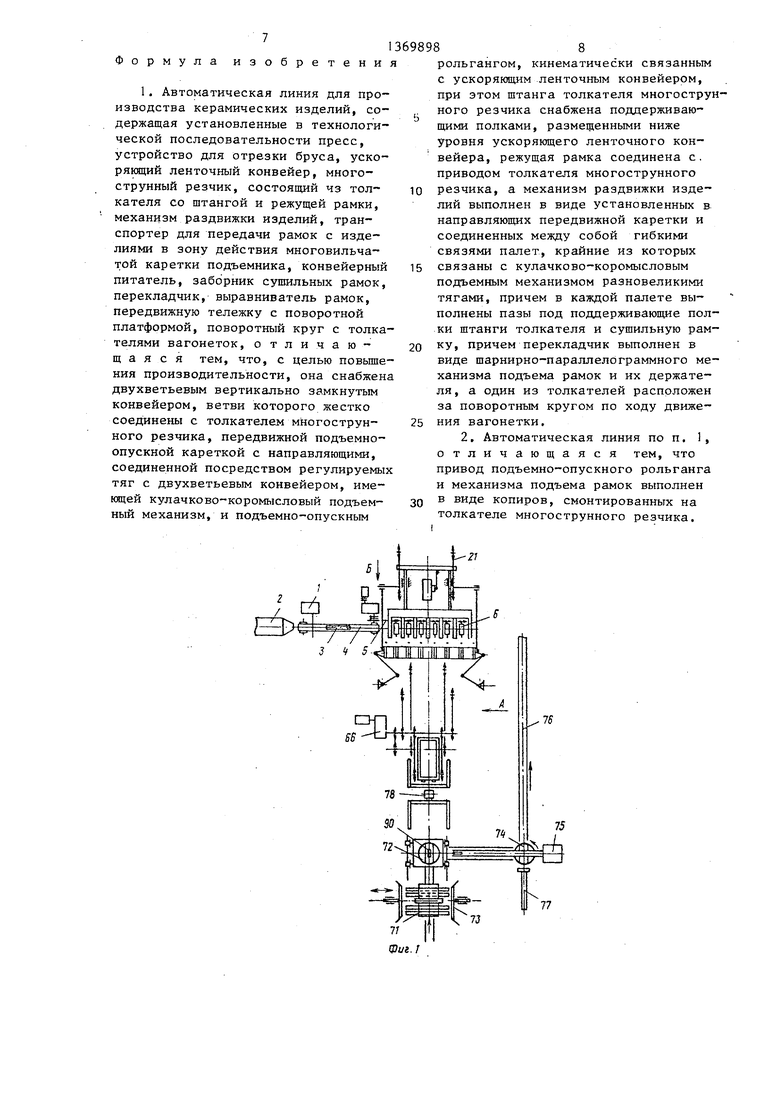

На фиг, 1 схематически изображена предлагаемая линия, план; на фиг. 2- вид А на фиг. 1; на фиг. 3 - режущая струнная рамка, вид сбоку; на фиг. 4 - кинематическая схема механизма съема накопления и подачи рамок; на фиг. 5- конечное положение подъемно-опускной каретки и механизма раздвижки палет, план; на фиг. 6 - палеты, сдвинутое положение; на фиг. 7 - узел I на фиг. 2; на фиг. 8 - вид Б на фиг. 7; на фиг. 9 - кинематическая схема опускающегося рольганга; на фиг. 10 и 11 - кинематическая схема механизма подъема рамок; на фиг. 12 - кинематическая схема кулачково-коромысло- вого подъемного механизма; на фиг. 13- 15 - последовательные положения механизмов толкателя, каретки, подъема рамок и подъемного механизма; на фиг. 16 - механизм подъема рамок, план; на фиг. 17 - разрез Б-В на фиг. 16; на фиг. 18 - вид Г на фиг. 16; на фиг. 19 - заборник рамок план; на фиг. 20 - то же, вид сбоку; на фиг. 21 - механизм поворота колонны, план; на фиг. 22 - узел установки приводов подъема кареток и поворота колонны, вид сбоку; на фиг. 23 - фиксатор сушильных вагонеток на поворотных кругах.

Автоматическая линия для производства керамических изделий состоит из устройства для отрезки бруса, выполненного из резательного полуавтомата 1 для отделения от выходящего из пресса 2 глиняного бруса кирпичной заготовки 3, ускоряющего ленточного конвейера 4 и кинематически связанного с-ним при помощи цепной передачи 5 опускающегося рольганга 6. Рама 7 рольганга смонтирована на поворотных относительно неподвижных осей 8 шарнирных двуплечих рычагах 9, соединенных между собой шарнирными регулируемыми тягами 10. Рольганг 6 поднимается при воздействии копира 11 на ролики 12. Приводная цепь 5 охватывает звездочки 13, ,закреплен- ные на роликах рольганга. Проталкива

5

0

5

0

5

0

5

0

5

ние кирпичной заготовки 3 сквозь струны 14 режущей струнной рамки 15 осуществляется толкателем 16, штанга 17 которого получает движение от привода 18. К штанге 17 ниже уровня ленты ускоряющего ленточного конвейера 4 жестко прикреплены поддерживающие полки 19, которые могут перемещаться между роликами рольганга 6 и струнами 14.

К элементам подвижной конструкции толкателя 16 жестко закреплены цепи 20 двухветьевого вертикально-замкну- того конвейера 21. Для получения сигнала на включение привода 18 за oпycкaюш мcя рольгангом установлен подпружиненный упор 22 с конечным выключателем 23. Режущая струнная рамка 15 смонтирована с возможностью вертикального перемещения в направляющих 24 от шатуна 25, шарнирно соединенного с эксцентриком 26, вращение которому передается от привода 18 при помощи цепной передачи 27.

По ходу движения изделий за режущей струнной рамкой 15 смонтирована подъемно-опускная каретка 28, ролики 29 которой могут перемещаться по раме 30 кулачково-коромыслового подъемного механизма 31. Последний содержит кулачок 32, закрепленный на ведомом валу привода 18. С кулачком 32 контактирует ролик 33 коромысла 34, шарнирно соединенного с двуплечими рычагами 35, в свою очередь шарнирно соединёнными с/рамой 30. На каретке 28 смонтированы цилиндрические направляющие 36, на которых установлены палеты 37. В па- летах выполнены пазы 38 под сушильную рамку 39, а под поддерживающие полки 19 толкателя 16 - пазы 40. Между собой палеты 37 соединены гибкими связями 41 которые могут быть из каната и цепи. С крайними палета- ми шарнирно соединены разновеликие двухшарнирные тяги 42, свободные концы которых соединены с рамой 30 подъемного механизма 31.

Механизм подъема рамок выполнен в виде шарнирно-параллелограммного . механизма 43, управляющее коромысло 44 которого снабжено роликом 45, с которым взаимодействует копир 46, закрепленный на толкателе 16. На свободных концах параллелограммного механизма 43 шарнирно смонтированы подхваты 47 для сушильных рамок 39.

313

В верхнем положении рамок 39 на каркасе 48 шарнирно смонтированы держатели 49. Каретка 28 получает воз- 1вратно-поступательное перемещение от двухветьевого конвейера 21 при по мо- щи шарнирно соединенных с ней и ниж- ними ветвями конвейера 21 и тяг 50.

Сушильная рамка 39 с изделиями попадает на транспортер 51 для передачи рамок с изделиями в зону действия каретки 52, оснащенной многоярусными вилами 53, Под транспортером 51 смонтирован заборник 54, звездочка 55 которого приводится от общего привода 56. Цепи 57 заборника охыватывают приводные 58 и натяжные 59 звездочки и шарнирно соединеньг со штангой 60 шатунами 61. На штанге установлены собачки 62 и цилиндрические направляющие 63, перемещающиеся в корпусах 64.

Рамки 39 снимаются с вил 53 каретки 52 заборником 54 и поступают в перекладчик, через промежуточный склиз 65 которого попадают в конвейерный питатель 66, приводящийся в движение от общего привода 56 при помощи звездочек 67 - 69 и цепи 70.

Сушильные вагонетки 71 подаются на поворотную платформу 72, причем предварительно на них выставляются в определенное положение рамки 39 при помощи выравнивателя 73. Для передачи вагонетки 71 с платформы 72 на поворотный круг 74 служит толкатель 75, а на линию 76 отбора вагонеток их сталкивает толкатель 77. Поворотный подъемник 78 состоит из колонны 79, имеющей возможность поворота в верхней 80 и нижней 81 цапфах, В зоне верхней цапфы установлен механизм поворота колонны, состоя- шдй, например, из цилиндра 82 и шток рейки 83, снабженной упорным роликом 84. Рейка находится в зацеплении с зубчатым колесом 85, жестко связанным с колонной 79 подъемника. Верхняя цапфа 80 и цилиндр 82 укреплены на раме 86 подъемника. На колонне. 79 смонтированы индивидуальные для каждой каретки 52 приводы 87 с барабанами 88, соединенные канатами 89 с каретками 52.

На поворотной платформе 72 и круге 74 установлены фиксаторы 90, выполненные каждый в виде фигурного упора 91 со штоками 92, пружин 93 сжатия и регулировочных гаек 94.

0

5

0

Автоматическая линия- работает следующим образом.

От глиняного . бруса, формуемого ленточным прессом 2, резательным полуавтоматом 1 отрезается мерная кирпичная заготовка 3, которая ускоряю- ленточным конвейером 4 и приводным рольгангом 6 перемещается до упора 22 на позицию резки. В этом положении ролики рольганга 6 находятся в верхнем положении - он удерживается копиром 11, взаимодействующим с роликом 12. От конечного выключателя 23 включается привод 18, штанга 17 толкателя 16 начинает поступательное движение в направлении к струнной рамке 15. Когда толкающий торец штанги 17 доходит до кирпичной заготовки 3, копир 11 сходит с ролика 12 и рама 7 рольганга 6 с роликами под действием собственного веса опускается в нижнее положение а кир- пичнай заготовка 3 ложится на поддер-

5 живающие полки 19. При дальнейшем движении штанги 17 толкателя 16 кирпичная заготовка 3 проталкивается сквозь струны 14 режущей струнной рамки 15, которая во время движения штанги 17 вперед совершает вертикальное перемещение вниз от кинематической связи 27 - 26 - 25. В конечном положении штанги 17 на поддерживающих полках 19 оказывается определенное количество изделий. В это время за вершается подъем рамы 30 от кулачко- во-коромыслового подъемного механизма 31 , причем в пазах 38 палет 37 уже уже находится сушильная рамка 39. Между верхней плоскостью рамки 39 и нижней поверхностью изделий остается гарантированный зазорm (фиг. 15). .

При возвращении штанги толкателя 16 в исходное положение соединенные с ней верхние цепи 20 двухветьевого вертикально-замкнутого конвейера 21 перемещаются в том же направлении, а нижние ветви - в противоположном. Тяги 50, шарнирно соединенные с кареткой 28, перемещают последнюю с установленными на ее направляющих 36 налетами 37 роликами 29 по раме 30. В конечном положении штанги 17, а соответственно и каретки 18, от кулачка 32 и кинематической связи 32-34-35 рама 10 с кареткой 28 опускается, и сушильная рамка 39 с изделиями оказывается на цепях транспортера 51. Раздвижка изделий осущест0

0

5

О

5

вляется во время перемещения каретки 28 к транспортеру 51 за счет разности длин двухшарнирных тяг 42, соединенных с крайними налетами 37 и рамой 30, Гарантированный зазор между изделиями для прохождения теплового агента при сушке обеспечивается гибкими связями 41 (фиг. 8),

В конце хода штанги толкателя 16 при возврате его в исходное положение копир 46 нажимает на ролик 45, коромысло 44 поворачивается, а парал- лелограммный механизм 43 шарнирно смонтированными подхватами 47 поднимает плоскопараллельно сушильную рамку 39, которая при последующем опускании подхватов остается на держателях 49. При следующем ходе штанги 17 толкателя вперед механизм подъема рамок возвращается в исходное положение (подхваты 47 находятся внизу), каретка 28 перемещается к режущей струнной рамке 15, рама 30 поднимается, подхватывая сушильную раму 39 палетами 37. Поддерживающие полки 19 оказываются в пазах 40 палет, и,цикл повторяется,

Сушильная вагонетка 71 с рамками 39 после выравнивания последних выравнивателем 73 подается к передвижной тележке на ее поворотную платформу 72 и фиксируется фигурным упором 91 фиксатора 90. Тележка 72 вводит одну половину сушильной вагонетки 71 в зону работы каретки 52, которая в этот момент установлена в

таком положении, что ее вилы 53 оказываются между ярусами рамок 39 под ними, кроме верхней пары вил. Приводом 87 каретка 52 совершает рабочий ход вверх, при этом вилы 53 снимают на себя рамки 39, после чего вагонетка 7 с разгруженной от сушильных рамок половиной тележкой 72 отводится в исходное положение.

Каретка 52 с рамками опускается в крайнее нижнее положение, приводом 82 колонна 79 поворачивается на 180°, и каретка с рамками 39 поднимается в положение загрузки вверх свободных вил рамками с изделиями и разгрузки находящихся под ними вил от рамок 39. Параллельно с этим происходит укладка рамок с изделиями другой кареткой на освободившуюся от рамок половину сушильной вагонетки 71. При этом рамками с изделиями заполнены все вилы каретки 52, кроме

5

нижней пары. Сушильная вагонетка отводится тележкой 72 в исходное положение, разворачивается на 180 и освободившейся от рамок с изделиями кареткой производится съем рамок 39 со второй половины вагонетки.

При срабатывании общего привода 56 от звездочки 55 цепной конвейер

д 57-58-59 заборника 54 совершает холостой ход, за время которого штанга 60 с собачками 62 совершает поступательное движение к колонне 79, собачки 62 прощелкивают над рамками 39.

5 При второ срабатывании привода 56 штанга 60 совершает рабочий ход, при котором ее собачки сдвигают рамки 39 с вил 53 каретки 52 на промежуточный склиз 65. Одновременно с этим

0 транспортером 51 рамки с изделиями подаются в зону вил 53 подъемника, а конвейерный питатель 66 совершает ход в сторону механизма подъема рамок при помощи кинематических связей 67-70.

Таким образом, за время двух полуоборотов вала общего привода 56 две рамки с изделиями подаются в зону

работы многовильчатой каретки подъемника, две сушильные рамки снимаются с вил каретки заборниками 54 и две рамки при помощи подъемника рамок, управляемого толкателем, последовательно подаются под захват их палетами каретки 28. После полной загрузки сушильной вагонетки 71 толкатель 75, штанга которого в исходном положении находится перед тележкой 72,

захватывает вагонетку и, реверсиру- ясь, устанавливает ее на поворотный круг 74, где она фиксируется фиксатором 90. Толкатель 77 сталкивает груженую вагонетку на линию 76 отбора,

далее вагонетки транспортируются в туннельные сушила (не показаны), а штанга толкателя 75 возвращается в исходное положение перед тележкой 72. Все узлы и механизмы линии связаны системой автоматического управления и блокировочными зависимостями.

Использование предлагаемой автоматической линии позволяет увеличить производительность формовочного отделения, улучшить качество готовых изделий, сократить трудозатраты на обслуживание и ремонт механизмов линии.

21

7S

77

1369898

-Г5

M- .Л

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для резки и укладки кирпича на сушильные вагонетки | 1987 |

|

SU1505788A1 |

| Установка для многострунной резки и укладки кирпича на сушильные вагонетки | 1984 |

|

SU1186497A1 |

| Линия разгрузки камерных сушил и укладки керамических изделий в пакеты для обжига | 1985 |

|

SU1288079A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

| Установка для резки и укладки кирпича на сушильные вагонетки | 1980 |

|

SU921860A1 |

| Установка для резки и укладки кирпича-сырца на консольные сушильные вагонетки | 1981 |

|

SU1022814A1 |

| Установка для многоструйной резки и укладки кирпича на сушильные вагонетки | 1986 |

|

SU1414653A1 |

| Линия для производства строительного кирпича | 1990 |

|

SU1768398A1 |

| Автомат-укладчик кирпича-сырца на сушильные рамки | 1983 |

|

SU1150084A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

Автоматическая линия для производства керамических изделий относится к производству строительного кирпича. Целью изобретения является повышение производительности линии. BIJSA в линии с толкателем многострунного резчика жестко связан двухветьевой вертикально замкнутый конвейер. Для транспортировки сушильных рамок 39 с изделиями линия снабжена подъемно- опускной кареткой 28, а в зоне многострунного резчика смонтирован подъемно-опускной рольганг, Режущая струнная рамка 15 установлена с возможностью вертикального перемещения от привода 18 толкателя, механизм раздвижки палет состоит из палет, соединенных между собой гибкими.связями. Съем рамок 39 с конвейерного питателя 66 осуществляется механизмом подъема рамок. Кроме этого толкатель для передачи груженых вагонеток 71 с платформы 72 смонтирован за поворотным кругом по ходу движения вагонеток. 1 з.п. ф-лы, 23 ил. S сл

5В

фис. 4

Jluf.S

jHli ,

8

Л

1

W

10

риг.З

сриав

17

JnL

/7 Г

Ч V9

сриг.ГО

iF

iLr

eft иг. fг

(fueM

1369898

Ъ

физ.П

HI

/7

|5

/

fs .

36

gjuf.fS

фи9.Г5

«5

А

III

в-в

9

н|| X

J9

U7

/

JV

62

фиг fS

53

62

(риг го

cpus.2l

V////////////////,

Редактор С. Лисина

Составитель И. Генералова

Техред М.Ходанич Корректор М. Шароши

во 85 86

I I /

(fJus2Z

/

фиг.2Э

| Установка для многострунной резки и укладки кирпича на сушильные вагонетки | 1984 |

|

SU1186497A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-01-30—Публикация

1986-08-03—Подача