to

00

Изобретение относится к активации iкатализаторов для дегидрированияугле- водородов, в частности к способам уп- jравления процессом активации. Цель изобретения сокращение вре- i мени активации и пов1}Ппение качества , I подготовки катализатора за счет оп- ределенных условий выжига графита и iразработки катализатора.

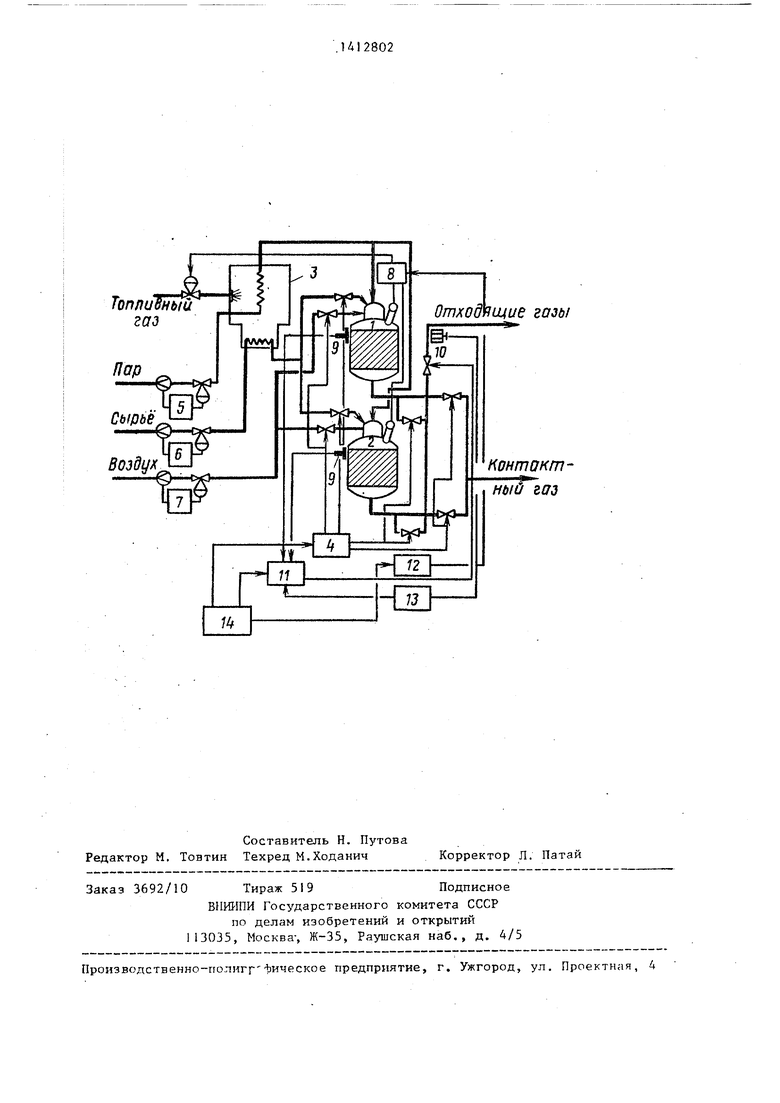

I На чертеже представлена схема уп- Iравления процессом активации. I Процесс aкfивaции катализатора, I включающий стадии выжига графика и I разработки катализатора, проводят в реакторах I и 2 с неподвижным слоем катализатора, в которых после активации осуществляют дегидрирование углеводородов ,

I Сырье и пар подают в реакторы после I предварительного перегрева в печи 3. i Система управления процессом вклю- I чает логическую мащину А для переклю- I чения режимов работы реакторов, регу- лятор 5 расхода пара в печь, регуля- ; тор 6 расхода сырья в печь, регулятор 7 расхода воздуха в реакторы, регуля- ; тор 8 температуры в реакторах, датчи- ки 9 давления на,ц слоем катализатора реакторов 1 и 2, анализатор 10 содёржания СО2 в отходящих газах, регулятор 11 давления в реакторах, программатор температуры 12, блок 13 коррекции давления и таймер 14.

Пример, Осуществление способа (для процесса дегидрирования изоами- ленов в изопрен).

Реакторы 1 и 2 заполняют хромкаль- цийникельфосфатным катализатором ИМ-2204 по 12 т в каждом реакторе. Катализатор содержит катионы кальция, никеля и хрома, связанные с радикалами фосфорной кислоты,А.%: Са 28; 5; 2.

При таблетировании в катализатор добавляют графит для прочности. После загрузки в реактор катализатор подвергают активации, включающей две стадии: выжига графита и разработки катализатора. .

Стадия выжига графита. Стадия включает разогрев катализатора до 450°С (длительность ч), собственно выжиг (длительность / 40 ч) и термообработку перегретым паром (длительность /v 20 ч) . Выжиг осуществляют при расходе пара 15 т/ч и воздуха - 10 т/ч. Начальное давление в реакторах 0,4 кг/см , что об- печивается

за счет низкого парциального давления кислорода, ограничивающего скорость выжига. Концентрация СО в отходящих газах в начале выжига 0,6%. По мере выжига графита концентрация СО умень- шается; с помощью блока 13, стремясь поддержать эту концентрацию неизменной, через регулятор 11 повьшают парциальное давление кислорода и, следовательно, скорость выжига. Это приводит к увеличению концентрации СО и продолжению выжига. В дальнейщем концентрация СО опять уменьшается, с помощью регулятора 1 увеличиваетдавле- ние кислорода и т.д. К концу вьшига дав-; ленйе доводят до 1,2 кг/см, что обеспечивает полный выжиг графита. Температуру в реакторах во .время выжига поддерживают с помощью регулятора В в среднем на уровне 520 С.

Длительности стадий выжига в предлагаемом способе tB ч У прототипа С, примерно равны (л-ТО ч).

Стадия разработки катализатора. Разработку катализатора проводят для удаления сернистых соединений, гигроскопической влаги, упорядочения микроструктуры и т.п. Нагрузка сырья ( изоамнленов } 4 т/ч и пара 15 т/ч, .. подача воздуха на регенерацию 2 т/ч.

Температуру задают с помощью блока 12: начинают с , затем через каждый час поднимают ее на и доводят до 600°С. Таким образом, дли-, тельность разработки Срс,5(, 10 ч.

Средние выходы целевого продукта (изопрена) за период разработки: Праз)) 23% - на пропущенное сырье; Рразр 55% - на разложенное сырье.

Для прототипа скорость подъема температуры составляет l C/ч, следовательно, длительность разработки ра, ч. Средние вьгходы целевого продукта в прототипе за период разработки приблизительно равны выходам

способа: П

разр

23%;

Характеристика процесса за пробег катализатора. Данный способ позволяет увеличить прибег катализато ра, однако для простоты сравнения примем его равным известному: С 5 ч.

В этом случае рабочая стадия дегидрирования по изобретению составляет:

W P - Р° тотипа: рч5 ( e+ рс,зр)3870 ч.

На .дегидрирование подают (Goaf) 8 т/ч сырья (иэоамиленов), 30 т/ч пара и 3 т/ч воздуха на регенерацию,

В данном способе средние, выходы .5 за рабочую стадию: Рро,.

В прототипе средние выходы за рабочую стадию: Ррс,.

Производительность за пробег катализатора по изобретению: 5«С-,е9эр Ю

«Тр ар-Про. JP +G pwf -С p«s Про(9417,2т.

Для прототипа производительность за пробег катализатора S«9033,6 т, т.е. предлагаемый способ обеспечивает увеличение производительности (при неизменном расходе сырья) на 4,2%.

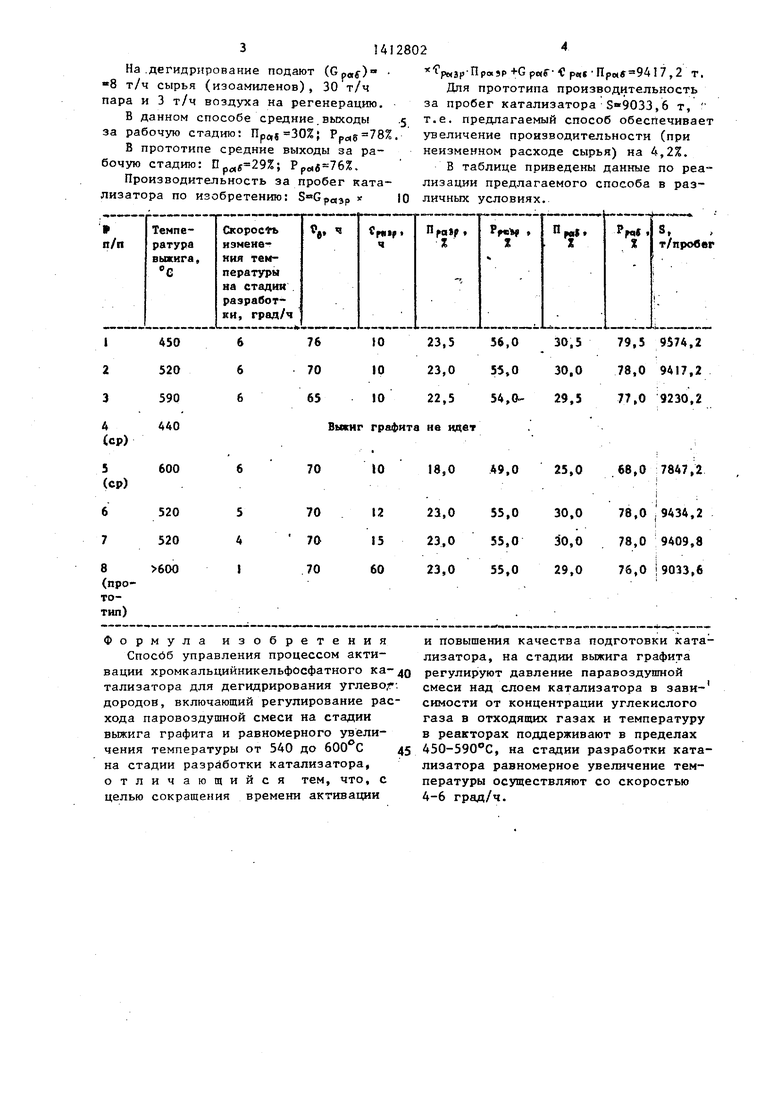

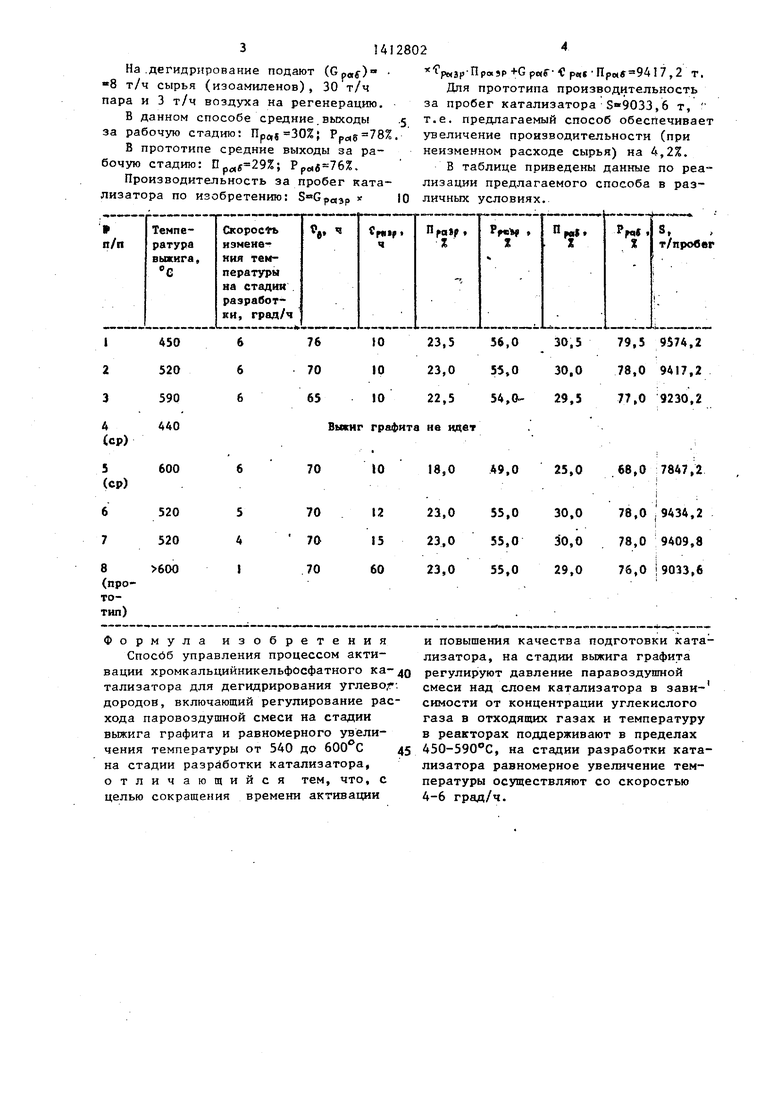

В таблице приведены данные по реализации предлагаемого способа в различных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом дегидрирования углеводородов | 1982 |

|

SU1036719A1 |

| Способ управления процессом дегидрирования углеводородов в кипящем слое катализатора | 1986 |

|

SU1392067A1 |

| Способ управления циклическим процессом дегидрирования углеводородов | 1985 |

|

SU1357408A1 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2117030C1 |

| Способ управления циклическим процессом получения изопрена | 1981 |

|

SU1028655A1 |

| Способ управления процессом окислительного дегидрирования углеводородов | 1986 |

|

SU1430391A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| Способ управления процессом дегидрирования | 1983 |

|

SU1142464A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА-1,3 | 1994 |

|

RU2082708C1 |

Изобретение касается каталитической химии, в частности способа уп- равления процессом активации хромкальцийникельфосфатного катализатора для дегидрирования углеводородов. Цель - сокращение времени активации и повьппение активности катализатора. Процесс Ъедут регулированием расхода паровоздушной смеси на стадии выжигания графита за счет изменения давления этой сме :и над слоем катализатора в зависимости от концентрации СО j в отходящих газах при 450-590 С. Затем при равномерном увеличении температуры от 540 до 600°С со скоростью -6°С/ч проводят разработку катализатора для удаления сернистых соеди-. нений, гигроскопической влаги и упорядочения микроструктуры катализатора. Способ позволяет сократить время активации катализатора на стадии раз- работки с 60 ч до IО ч и увеличить производительность за пробег катализатора на 4,2% при одинаковом расходе сырья. 1 ил, 1 табл. i (Л

Формула изобретения Спосбб управления процессом активации хромкальцийникельфосфатного ка-дд тализатора для дегидрирования углевод дородов, включающий регулирование расхода паровоздушной смеси на стадии выжига графита и равномерного увеличения температуры от 540 до 600 С 45 на стадии разработки катализатора, отличающийся тем, что, с целью сокращения времени активации

и повышения качества подготовки катализатора, на стадии выжига графита регулируют давление паравоздушной смеси над слоем катализатора в зави- симости от концентрации углекислого газа в отходящих газах и температуру в реакторах поддерживают в пределах 450-590 С, на стадии разработки катализатора равномерное увеличение температуры осуществляют со скоростью 4-6 град/ч.

Топли

газ

Отходящие газы

Контактный газ

| Способ управления процессом дегидрирования углеводородов | 1982 |

|

SU1036719A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Андрушкевич М.М | |||

| и др | |||

| Активация хромкальцийникельфосфатного катализатора | |||

| -Кинетика и катализ | |||

| Т.ХШ, вьл.5, 1972, с.1275. | |||

Авторы

Даты

1988-07-30—Публикация

1986-06-24—Подача