Изобретение относится к способам получения синтетического экологически чистого автомобильного бензина из технической фракции углеводородов C14, катализатору для его осуществления и условиям его активации и регенерации.

Известен способ [1] переработки сжиженных газов C3-C4 в бензол-толуол-ксилольную фракцию (БТК фр.) с общим выходом 61-66%. Процесс "Циклар" (фирма ЮОП, США) ведут при температуре 500-550oC в движущемся слое катализатора, содержащем: цеолит ZCM-5, цинк и γ -оксид алюминия. После выделения экстракцией бензола получают компонент высокооктанового автобензина с ОЧ 100-110 пунктов по м.м.

Недостатком способа [1] является сложность аппаратурного оформления процесса, низкая эффективность катализатора при переработке в этих условиях газов, содержащих бутилены и дивинил и невозможность получения сразу автомобильного бензина с ИОЧ 91-98 пунктов.

Способ [2], заключающийся в переработке газов C3-C4 при подаче газа 1000 ч-1, давлении 2,0 МПа, T = 540oC на катализаторе состава, мас.%: оксид цинка 1,0, галий, содержащий цеолит (Ga/ZSM-5), 51, γ -оксид алюминия - остальное. Недостатком способа является высокая температура процесса, низкая селективность процесса и конверсия углеводородов (не выше 51%). Невозможность переработки в этих условиях газов, содержащих олефины и дивинил.

В способе [3] - процесс "Сайклер" фирмы ЮОП (США) и Бритиш Петролеум (Англия) используют катализатор, содержащий ZSM-5 - цинк и/или галий, и переработку алканов C3-C4 проводят при 482-537oC 0,9-1,0 МПа, 2 ч-1. При переработке бутанов (но не ББФ) достигается выход ароматических углеводородов 67,5 %, в т.ч. бензола 26,8-30,9%, что не позволяет при разбавлении низкооктановым бензином получать автобензин с низким содержанием бензола (не более 5 об.%).

Наиболее близким по технической сущности является способ [4] получения автобензина C5+ из пропана и бутана. Процесс проводят на стационарном слое катализатора, содержащего цеолит ZSM-5 на углеводородном сырье, обогащенном парафинами C3- C4.

Сущность способа [4] заключается в разделении пропан-бутановой фракции на пропан и бутан в колоннах, каталитической переработке в отдельных реакторах с катализатором. Пропан контактируют на катализаторе, содержащем цеолит ZSM-5, при 259-482oC, 0,34-10,2 МПа, 0,1-10 ч-1.

Бутан контактируют в другом реакторе на стационарном катализаторе при 246-426oC, 2,72 - 13,6 МПа и 0,1 - 50 м3/ч сырья на 1 м3 катализатора.

В результате процесса получается автобензин с выходом до 30% и октановым числом по исследовательскому методу 90-95. Содержание ароматических углеводородов в бензине 90%.

Недостатком способа [4] является сложность аппаратурного оформления процесса: разделение исходного сырья на пропан и бутан, высокое давление в реакторе, низкая активность катализатора при переработке всей фракции C3-C4, высокое содержание ароматических углеводородов в бензине и невозможность переработки фракции, содержащей непредельные углеводороды.

На предприятиях нефтехимической промышленности техническая бутан-бутиленовая фракция (ББФ) является отходом производства и не имеет квалифицированного применения.

Цель изобретения - получение синтетического высокооктанового экологически чистого автомобильного бензина (автобензина) с ИОЧ 91-98 пунктов из ББФ за счет олигомеризации бутенов, циклизации олигомеров (в основном димеров), дегидрирования нафтенов, изомеризации алканов и алкенов.

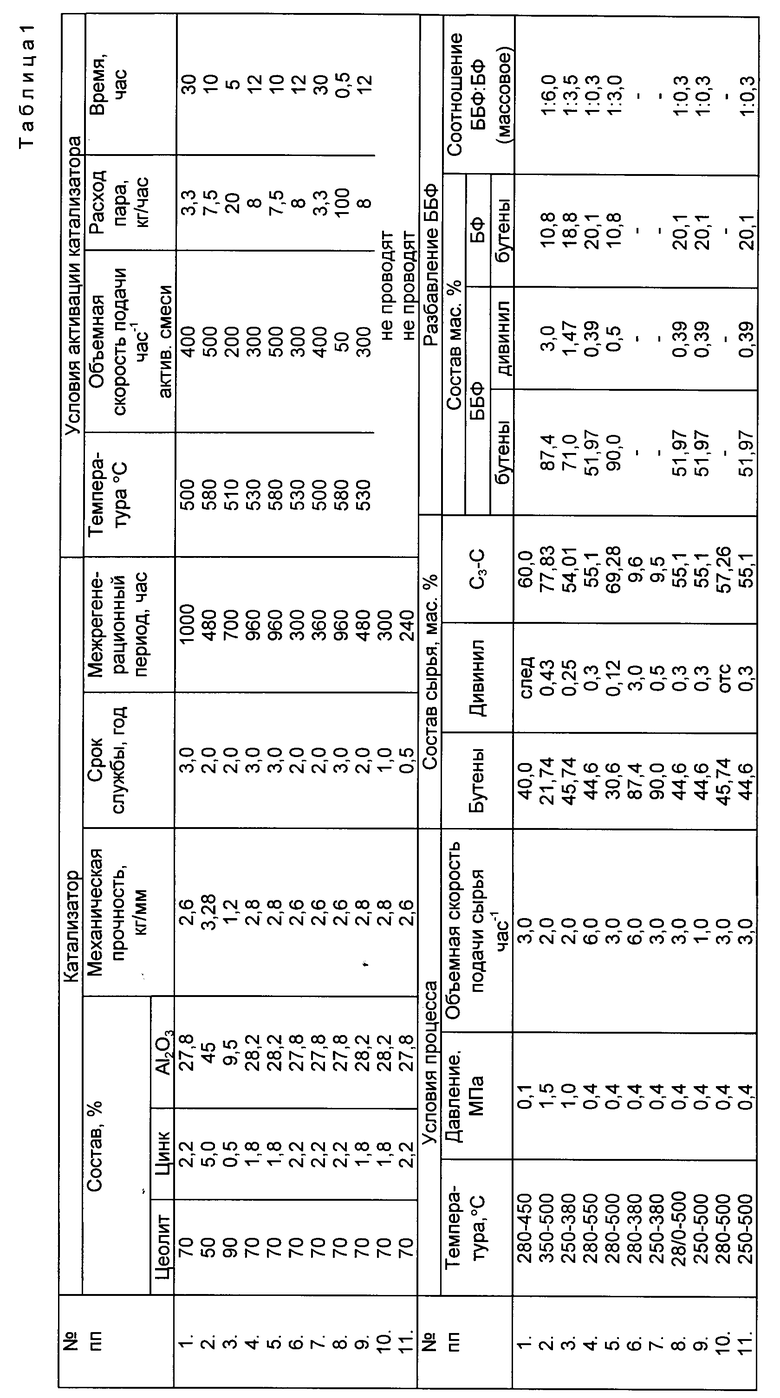

Поставленная цель достигается предложенным способом безводородного контактирования на новом катализаторе, содержащем высококремнеземный цеолит типа ЦВН, ЦВМ, ZSM-5 (8) с модулем 30-50 50-90%, цинк - 0,5-5,0% и γ -оксид алюминия - остальное, бутан-бутиленовой фракции (ББФ) предпочтительно, с концентрацией бутенов 20-90%, дивинила не более 3,0%. Контактирование осуществляется при температуре 250-500oC, давлении 0,1-1,5 МПа, объемной скорости подачи жидкого сырья 1-6 ч-1 на стационарном слое катализатора.

Катализатор проявляет высокую активность (степень превращения бутенов 65-100%) и стабильность (межрегенерационный период 20-40 суток) после его активации смесью инертного газа и водяного пара, проводимую в условиях: температура 500-580oC, объемная скорость подачи активирующей смеси 50-500 ч-1, общее количество подаваемого водяного пара 75 - 100 кг/м3 катализатора за 0,5-30 ч. Активация катализатора позволяет регулировать содержание ароматических углеводородов в автобензине в пределах 5-35 мас.%, в т.ч. бензола не более 1%.

Одним из элементов новизны является то, что межрегенерационный период работы катализатора на уровне 20-40 суток можно поддерживать за счет его реактиваций при снижении степени превращения бутенов и разбавления ББФ при содержании в ней бутенов 45-90 мас.% и дивинила более 0,5 мас.% бутановой фракцией (БФ), получаемой при стабилизации автобензина. При разбавлении поддерживается весовое соотношение ББФ: бутановая фр = 1 : 0,3oC6,0.

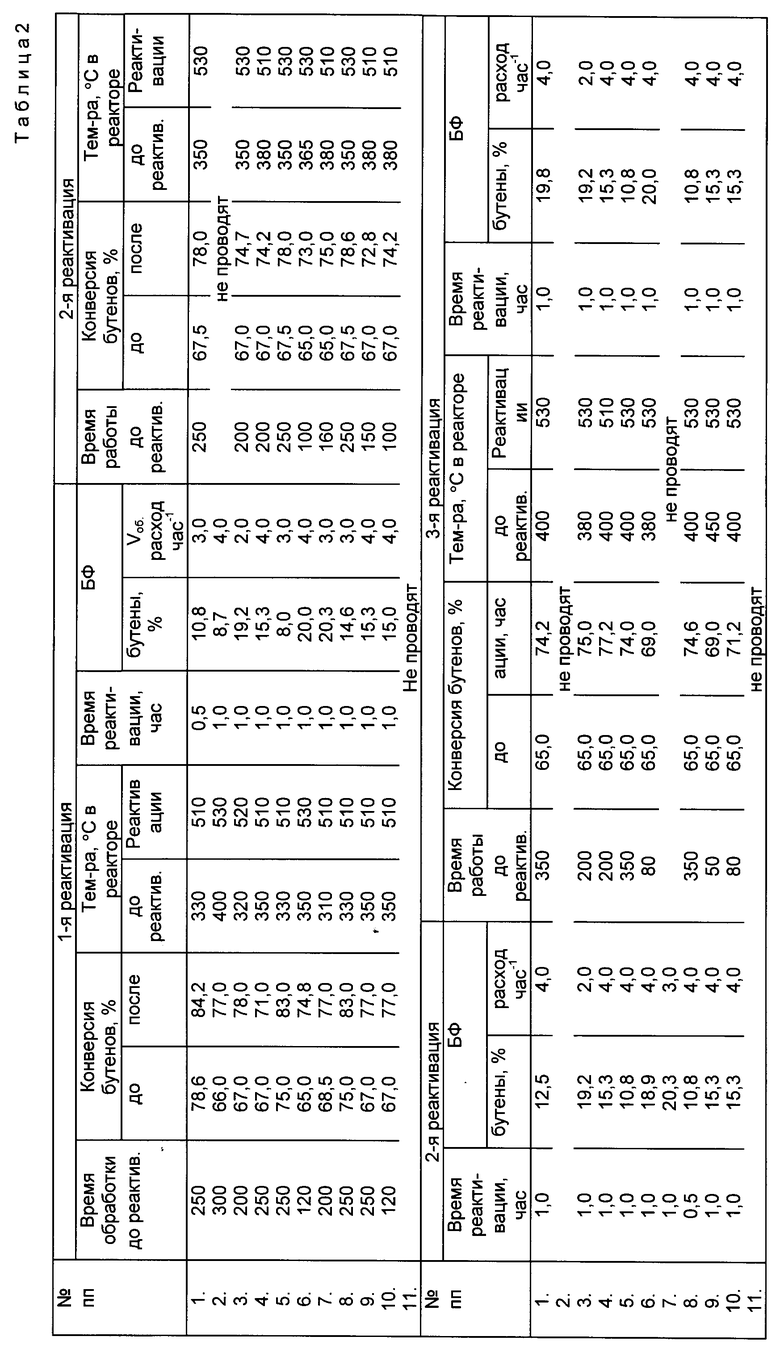

Реактивация проводится в условиях: сырьевую ББФ заменяют на рецикловую бутановую фракцию с содержанием бутенов не более 20%, температуру в реакторе с рабочей в течение 60 мин повышают до 510-530oC и выдерживают 60 мин. Затем температуру понижают до рабочей и переходят на сырьевую ББФ. За один межрегенерационный пробег можно проводить несколько таких реактиваций.

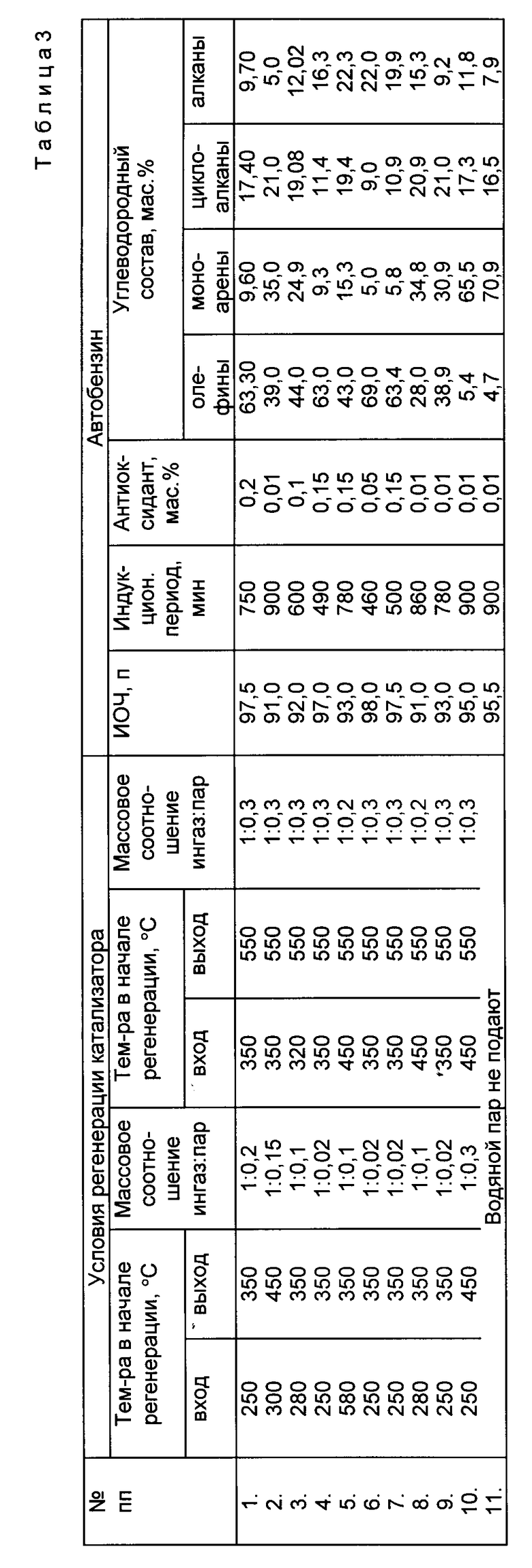

Отличительным признаком предлагаемого способа является также регенерация катализатора, которую проводят азотовоздушной смесью с содержанием кислорода 0,5-5,0 об.% при температуре 250-550oC, с разбавлением ее водяным паром при массовом соотношении азотовоздушная смесь : водяной пар = 1 : 0,02-0,3. Такая регенерация позволяет выжечь кокс при температуре не выше 550oC, сохранив свойства катализатора : механическую прочность, активность и селективность.

Срок службы катализатора при эксплуатации в выше указанных условиях составляет более 2-х лет.

Одним из отличительных признаков изобретения также является то, что получаемый по предлагаемому способу автомобильный бензин имеет ИОЧ 91-98, не требует октанповышающих добавок и имеет отличный от других бензинов углеводородный состав; мас.%:

Олефины - 28-64

Алканы - 5-26

Циклоалканы - 9-21

Моноарены - 5-35

Для поддержания индукционного периода автобензина не менее 450 мин вводится антиоксидант не более 0,2%.

Пример 1.

27,8 г γ -оксида алюминия (в пересчете на абсолютно сухое вещество - а. с. в; Na2O = 0,07%) пептизируют азотной кислотой, равномерно вводят 10 г азотнокислого цинка, тщательно перемешивая, добавляют 70 г цеолита ЦВМ с модулем 42 (М = 42) (на а.с.в), перемешивают до однородного состояния в течение 1 ч, упаривают до ППП = 55-60%, формуют в экструдаты диаметром 3-5 мм, длиной 6-15 мм, сушат при температуре 120-140oC в течение 10 ч, прокаливают при 550oC 4 ч.

Катализатор имеет состав, мас.%: цеолит ЦВМ (М = 42) 70,0; цинк 2,2; γ -оксид алюминия 27,8.

Сырье - ББФ, содержащую 40% бутенов, дивинила - следы, углеводороды C3-C4 60,0%, подают на катализатор при температуре 280oC, давлении 0,1 МПа, объемной скорости подачи жидкого сырья 3 ч-1 после предварительной его активации при 500oC в течение 30 ч с объемной скоростью подачи (Vоб) активирующей смеси 400 ч-1 и расходом пара 3,3 кг/ч на 1 м 3 катализатора. За это время пропущено пара 100 кг/м3 катализатора.

Температуру постепенно в реакторе повышают до 330oC. Через 250 ч работы (конверсия бутенов снижается до 78,6%) проводят реактивацию катализатора рецикловой бутановой фракцией, содержащей 10,8% бутенов, в условиях: повышают температуру в реакторе за 30 мин с 330 до 510oC при Vоб фракции 3 ч-1 и выдерживают при этой температуре 30 мин. Затем снижают температуру до 340oC заменяют бутановую фракцию на ББФ. Конверсия бутенов увеличивается до 84,2%. Через 250 ч работы (температура в реакторе 350oC) проводят вторую реактивацию (конверсия бутенов снизилась до 67,5%) бутановой фракцией с содержанием бутенов 12,5% при 530oC, Vоб 4 ч-1. Через 1 ч снижают температуру до 350oC, подают ББФ, конверсия бутенов увеличивается до 78%.

Продолжают работы в течение 350 ч, в течение которых температуру в реакторе повышают до 400oC. Конверсия постепенно снижается до 65%. Проводят третью реактивацию при 530oC течение 1 ч бутановой фракцией с содержанием бутенов 19,8% и Vоб = 4 ч-1. После 3-й реактивации катализатор работает 150 ч при температуре 380-450oC и Vоб = 3 ч-1, конверсия бутенов снижается до 60,3%.

После закоксовывания катализатора (42 суток работы) проводят регенерацию при температуре 250-550oC с подачей азотовоздушной смеси (ингаз - кислород 0,5 об. %) 350 ч-1. При температуре 250oC на входе в реактор начинается выгорание кокса и в ингаз подают водяной пар в соотношении: ингаз:пар = 1: 0,02. По мере выжига кокса температуру повышают до 550oC, содержание кислорода до 5 об.% и водяного пара до соотношения ингаз:пар = 1:0,3. При контрольном выжиге при 550oC в течение 4 ч содержание кислорода в ингазе 5 об.%, водяной пар не подают. Катализатор полностью восстанавливает свою активность. Общий срок службы катализатора при работе в указанных условиях составляет 3 года.

Получаемый автобензин имеет состав, мас.%: олефины 63,3; моноарены 9,6; циклоалканы 17,4; алканы 9,7. Индукционный период бензина при введении 0,2% антиоксиданта (ионол) 0,2% 750 мин, октановое число по исследовательскому методу (ИОЧ) 97,5 пунктов.

Пример 2

45 г γ -оксида алюминия (а.с.в) (Na2O = 0,033%) пептизируют азотной кислотой, тщательно перемешивая, вводят 22,7 г азотнокислого цинка, добавляют 50 г цеолита (а.с.в.) ЦВН, м = 32, перемешивают до однородного состояния в течение 1 ч, массу упаривают до ППП= 55-60%, формуют, сушат, прокаливают по примеру 1.

Катализатор имеет состав, мас.%: цеолит ЦВН (м = 32) 50,0; цинк 5,0; γ -оксид алюминия 45,0.

Сырье - ББФ с содержанием бутенов 87,4%, дивинила 3,0%, C3-C4 остальное, разбавляют рецикловой бутановой фракцией (БФ) с содержанием бутенов 10,8% в соотношении ББФ:БФ = 1:6. После разбавления ББФ, содержащую бутенов 21,74%, дивинила 0,43%, остальное C3-C4, подают на катализатор при 350oC, 1,5 МПа и Vоб 2 ч-1 после предварительной его активации при 580oC в течение 10 ч при активации активирующей Vоб смеси 500 ч-1 и пара 7,5 кг/ч на 1 м3 катализатора.

Через 300 ч работы температура в реакторе 400oC и конверсия бутенов снизилась со 100 до 66%. Проводят реактивацию катализатора при 530oC и Vоб 4 ч-1 БФ с содержанием бутенов 8,7% в течение 1 ч. Затем снижают температуру до 400oC. и подают ББФ. Конверсия бутенов увеличивается до 77%. В течение 180 ч работы температуру процесса повышают до 500oC.

Через 480 ч работы катализатор закоксовывается, проводят регенерацию. Во время регенерации перепад температуры по слою катализатора увеличивается до 150oC. Чтобы не допустить дальнейшего роста температуры, подают пар в соотношении ингаз: пар = 1:0,15 и до конца выжига кокса это соотношение увеличивают до 1: 0,3. Контрольный выжиг кокса проводят без пара. После регенерации катализатор полностью восстанавливает свою активность. Общий срок службы 2 года. Получаемый автобензин имеет состав, мас.%: олефины 39,0; моноарены 35,0; циклоалканы 21,0; алканы 5,0. Индукционный период с 0,01% антиоксиданта 900 мин, ИОЧ 91 пунктов.

Пример 3

9,5 г γ-оксида алюминия (а.с.в.) пептизируют азотной кислотой, равномерно вводят 2,27 г азотнокислого цинка, тщательно перемешивая, добавляют 90 г цеолита ZSM-5 (модуль 50), перемешивают до однородного состояния в течение 1 ч, массу упаривают до ППП 55-60%, формуют, сушат и прокаливают по примеру N 1.

Катализатор имеет состав, мас.%: цеолит 90,0; цинк 0,5; γ -оксид алюминия (Na2O = 0,1%) 9,5.

ББФ с концентрацией бутенов 71,0%, дивинила 1,47%, остальное углеводороды C3-C4 разбавляют рецикловой бутановой фракцией (БФ) с концентрацией бутенов 18,8% в соотношении ББФ:БФ = 1 : 3,5. После разбавления ББФ (состав,% : бутены 45,74, дивинил 0,25, C3-C4 54,01) подают на катализатор при температуре 250oC, давлении 1,0 МПа, объемной скорости подачи сырья 2 ч-1 после предварительной активации. Активацию проводят при 510oC в течение 5 ч с подачей активирующей смеси с Vоб 200 ч-1 и водяного пара 20 кг/ч на 1 м3 катализатора. За 200 ч работы температуру в реакторе повышают до 320oC. При конверсии бутенов 67% проводят реактивацию катализатора при 520oC бутановой фракцией с содержанием бутенов 19,2% 1 ч, с Vоб 2 ч-1. Снижают температуру до 320oC, подают ББФ с Vоб = 3 ч-1. Реактивацию проводят еще 2 раза через каждые 200 ч работы. В процессе работы температуру повышают до 380oC. Через 700 ч работы проводят регенерацию катализатора. Выжиг кокса начинается при температуре входа в реактор 280oC. На выходе из катализаторного слоя температура повышается до 350oC. В ингаз подают пар в соотношении ингаз : пар = 1: 0,1, по мере выжига кокса и повышения температуры до 550oC соотношение увеличивают до 1:0,3. При контрольном выжиге кокса пар не подают. Катализатор полностью восстанавливает свою активность.

Полученный товарный бензин имеет состав, мас.%: олефины 44,0; алканы 12,02; циклоалканы 19,08; моноарены 24,9; ИОЧ 92, индукционный период 600 мин, ионол 0,10 мас.%.

Пример 4.

28,2 г (а. с. в) γ -оксида алюминия (Na2O = 0,04%) пептизируют азотной кислотой, дозируют 8,2 г азотнокислого цинка, тщательно перемешивают, добавляют 70 г (а.с.в.) цеолита ZSM-8, перемешивают до однородной массы в течение 1 ч, упаривают, формуют, сушат, прокаливают по примеру 1.

Катализатор имеет состав, мас. %: цеолит ZSM-8 (модуль 45) 70,0; цинк 1,8; γ -оксид алюминия 28,2.

Катализатор активируют в реакторе при 530oC 12 ч, подача активирующей смеси с Vоб 300 ч-1, пара 8 кг/ч на 1 м3 катализатора.

ББФ, содержащую бутенов 51,97%, дивинила 0,39%, углеводородов C3-C4 47,64%, разбавляют БФ с содержанием бутенов 20,1% в соотношении ББФ:БФ = 1: 0,3. ББФ после разбавления (бутенов 44,6%, дивинила 0,3%) подают на катализатор при 280oC, давлении 0,4 МПа, объемной скорости 6 ч-1. За 250 ч температуру в реакторе повышают до 350oC, конверсия бутенов снижается до 67%. Проводят реактивацию бутановой фракцией (БФ) с содержанием бутенов 15,3% при 510oC 4 ч-1, 1 ч.

ББФ подают при 340oC. Реактивацию повторяют дважды с интервалом 200 ч в режиме 1-й реактивации. Межрегенерационный период 960 ч. Регенерацию проводят по примеру 1. Катализатор полностью восстанавливает свою активность. Срок службы катализатора 3 года. Состав полученного автобензина, мас.%: олефины 63,0; моноарены 9,3; циклоалканы 11,4; алканы 16,3. Бензин имеет ИОЧ 97 пунктов, индукционный период 490 мин при введении антиоксиданта 0,15%.

Пример 5

Катализатор, приготовленный по примеру 4, активированный по примеру 2.

Сырье - ББФ следующего состава, мас.%: бутены 90,0; дивинил 0,5, C3-C4 9,5, разбавляют рецикловой БФ с содержанием бутенов 10,8% в соотношении ББФ: БФ = 1: 3. После разбавления ББФ (бутенов 30,6%, дивинила 0,12%) подают на катализатор при температуре 280oC, давлении 0,4 МПа, объемной скорости 3 ч-1. Работают 250 ч, повышая постепенно температуру процесса до 330oC. За это время конверсия бутенов снижается до 75%. Проводят реактивацию катализатора при 510oC с подачей рецикловой БФ (бутенов 8%) 3 ч-1 в течение 1 ч. Потом понижают температуру до 330oC и продолжают работу в прежнем режиме. Конверсия бутенов увеличивается до 83%. Реактивацию катализатора повторяют еще 2 раза по примеру 1. Через 960 ч работы катализатор закоксовывается. Проводят регенерацию. При перепаде температуры в слое катализатора 70oC в ингаз подают пар в соотношении ингаз:пар = 1:0,1. При повышении перепада по слою катализатора до 100oC подачу пара увеличивают до соотношения 1:0,2.

Пример 6

На катализатор, приготовленный по примеру 1 и активированный по примеру 4, подают ББФ (состава, %: бутены 87,4; дивинил 3,0; C3-C4 9,6) при температуре 280oC, давлении 0,4 МПа и объемной скорости 6 ч-1. Постепенно повышают температуру до 350oC в течение 120 ч. За это время работы конверсия бутенов снижается до 65%. Проводят реактивацию при 530oC, 1 ч с Vоб, БФ 4 ч-1 с содержанием бутенов 20%. Температуру снижают до 350oC и продолжают работать в прежнем режиме. Конверсия бутенов увеличивается до 74,8%. Реактивацию повторяют через 100 и 80 ч в режиме 1-ой реактивации. Межрегенерационный период катализатора составил 300 ч. Регенерацию провели по примеру 1.

Бензин имел состав, %: олефины 64,0; моноарены 5,0; циклоалканы 9,0; алканы 22,0; индукционный период 460 мин при введении антиоксиданта 0,05%, ИОЧ - 98 пунктов.

Пример 7

На катализатор, приготовленный и активированный по примеру 1, подают ББФ следующего состава, мас.%: бутены 90,0; дивинил 0,5; углеводороды C3-C4 9,5 при температуре 250oC, давлении 0,4 МПа, объемной скорости 3 ч-1. Работают 200 ч, температуру повышают до 310oC. За это время конверсия бутенов снижается до 68,5%. Проводят реактивацию бутановой фракцией с содержанием бутенов 20,3% при 510oC и Vоб = 3 ч-1, 1 ч. Снижают температуру до 310oC и продолжают работать, постепенно повышая температуру до 380oC. Конверсия бутенов увеличивается до 77%. Реактивацию повторяют через 160 ч в условиях 1-ой реактивации. Регенерацию проводят через 360 ч по примеру 1. Катализатор восстанавливает свою активность. Срок службы катализатора 2 года.

Состав бензина аналогичен примеру 6, ИОЧ 92,5 пунктов, индукционный период 500 мин при добавлении 0,15% ионола.

Пример 8

Катализатор по примеру 1 активируют при 580oC, объемной скорости подачи активирующей смеси 50 ч-1 и подаче пара 100 кг/м3 Кт за 0,5 ч.

ББФ (состав примера 4) подают при 280oC, давлении 0,4 МПа и объемной скорости 3 ч-1.

Условия работы катализатора, его реактивации и регенерации по примеру 5. Состав автобензина и его характеристики аналогичны п.2.

Пример 9

Катализатор, сырье, условия активации по примеру 4. Условия работы: температура 250-500oC, давление 0,4 МПа, объемная скорость подачи 1,0 ч-1. За межрегенерационный пробег провели 3 реактивации по условиям примера 4. Через 480 ч работы катализатор закоксовывался. Регенерацию провели по примеру 4.

Срок службы катализатора 2 года.

Состав автобензина, мас. %: олефины 38,9; моноарены 30,9; циклоалканы 21,0; алканы 9,2; индукционный период 780 мин при добавке антиоксиданта 0,01%, ИОЧ 93 пункта.

Пример 10

На катализатор по примеру 4 без активации подают ББФ (состав примера 4) и работают в условиях по примеру 5. Реактивации проводят по примеру 4 через 120, 100 и 80 ч. Катализатор быстро закоксовывается, за межрегенерационный период температуру в реакторе повышают до 500oC. Через 300 ч работы проводят регенерацию. Выжиг кокса начинается при 250oC, перепад температуры по слою катализатора составляет 200oC, подают пар в соотношении ингаз (O2 = 0,5 об. %) : пар = 1:0,3, чтобы предотвратить дальнейший разогрев катализатора. Установленная подача пара сохраняется до конца регенерации. После регенерации активность катализатора полностью не восстанавливается: конверсия бутенов составляет 75% вместо 100% на свежем катализаторе. Срок службы катализатора не более 1 года. Состав автобензина, полученного на катализаторе без паровой активации, резко отличается от других бензинов, (мас.%: олефины 5,4; моноарены 65,5; циклоалканы 17,3; алканы 11,8 (в основном изостроения). Индукционный период 900 мин при введении антиоксиданта 0,01%, ИОЧ 95 пункт.

Пример 11

На катализатор, приготовленный по примеру 1, не активированный, подают ББФ следующего состава, %: бутены 45,74; дивинил отсутствует, углеводороды C3-C4 57,26. Условия работы катализатора аналогичны примеру 5. Реактивации во время межрегенерационного пробега не проводят. Катализатор работает 240 ч и закоксовывается. Регенерацию проводят без подачи водяного пара, температура в слое катализатора повышается до 750oC. Катализатор при работе в таких условиях быстро разрушается, теряет активность. Срок службы 0,5 года. Состав автобензина, %: олефины 4,7; моноарены 70,9; циклоалканы 16,5; алканы 7,9. Индукционный период 900 мин при введении антиоксиданта 0,01%, ИОЧ 95,5 пунктов.

При увеличении содержания цеолита более 90% катализатор имеет механическую прочность менее 1 кг/мм, в процессе эксплуатации быстро разрушается. Если содержание цеолита менее 50%, катализатор не активный. Также катализатор имеет низкую активность при содержании цинка менее 0,5%. Увеличение содержания в катализаторе цинка более 5% не дает преимущества перед содержанием цинка в указанном в формуле изобретения интервале.

Литература

1. Получение ароматических углеводородов из сжиженного нефтяного газа. Нефтепереработка и нефтехимия. N 11, 1994, 3.

2. Патент США N 4490569, 1984, 208-111.

3. Oil and Gas. 1995, 33, N 48, p 128.

4. Патент США N 5171912, Dec. 15, 1992, C 07 C 1/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНИЧЕСКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2159268C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2123514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ - КОМПОНЕНТА АВТОМОБИЛЬНОГО ТОПЛИВА | 1999 |

|

RU2176634C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2000 |

|

RU2176239C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА АВТОБЕНЗИНА ИЗ ФЕНОЛЬНОЙ СМОЛЫ | 1994 |

|

RU2076859C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА АРОМАТИЗАЦИИ ЛЕГКИХ ПАРАФИНСОДЕРЖАЩИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2005 |

|

RU2301109C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1994 |

|

RU2065429C1 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024582C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНО ЗАМЕЩЕННОГО МЕТИЛЕНЦИКЛОБУТАНА | 2000 |

|

RU2174505C1 |

Изобретение относится к способам получения синтетического экологически чистого автомобильного бензина из технической фракции C4. Способ получения автобензина при безводородном контактировании технической бутан-бутиленовой фракции, содержащей 2 - 90% бутиленов, дивинила не более 3%, с катализатором, содержащим цеолит типа ЦВН, ЦВМ, ZSM-5(8) цинк, γ-оксид алюминия, активированном смесью инертного газа и водяного пара при температуре 500-580oC, скорости подачи активирующей смеси 50-500 ч-1. При снижении конверсии бутенов катализатор реактивируют рецикловой бутановой фракцией при 510-530oC в течение часа и регенерируют азотно-воздушной смесью с водяным паром при соотношении 1: (0,2-0,3) при температуре 250-550oC. Октановое число полученного бензина 91-98 пунктов по исследовательскому методу. 1 с. и 7 з.п. ф-лы, 3 табл.

Цеолит - 50 - 90

Цинк - 0,5 - 5,0

γ-оксид алюминия - Остальное до 100,0

и вводят в товарный бензин антиоксидант не более 0,2 мас.% (в основном пара-оксидифениламин, или ионол, или агидол-12).

Объемная скорость подачи активирующей смеси, ч-1 - 50 - 500

Температура активации, oC - 500 - 580

Общее количество пропущенного пара за время активации, кг/м3 кт - 75 - 100

Время активации, ч - 0,5 - 30,0

6. Способ по пп.1 - 5, отличающийся тем, что при снижении конверсии бутенов проводят реактивацию катализатора рецикловой бутановой фракцией с содержанием бутенов менее 20 мас.% при температуре 510 - 530oC в течение 1 ч.

Олефины - 28 - 64

Моноарены - 5 - 35

Циклоалканы - 9 - 21

Алканы - 5 - 26

октановое число 91-98 пунктов по исследовательскому методу без октанповышающих добавок и индукционный период не менее 450 мин при введении антиоксиданта не более 0,2 мас.%.

| Нефтепереработка и нефтехимия | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4490569, C 07 C 3/10, 1984 | |||

| Oil and Gas | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| us 5171912, C 07 C 1/00, 1992. | |||

Авторы

Даты

1998-08-10—Публикация

1996-09-09—Подача