Способ относится к области обработки металлов давлением, а именно к производству труб, и может быть использован при производстве труб методом прессования на горизонтальных трубопрофильных прессах.

Известен способ прямого прессования трубопрофильного изделия, включающий задачу нагретой до температуры пластичности сплошной заготовки в контейнер до упора, запирание отверстия матрицы подпорной пробкой, распрессовку заготовки пресс-штемпелем до беззазорного заполнения металлом полости контейнера, прошивку заготовки на заданную глубину, открытие отверстия матрицы путем удаления подпорной пробки. После открытия отверстия матрицы завершают прошивку с удалением выпрессовки через отверстие матрицы, подачу на пресс-штемпель рабочего давления и выдавливание заготовки в кольцевой зазор между пресс-иглой и отверстием матрицы с формированием трубы (пат. RU №2238161, «Способ прямого прессования трубопрофильного изделия», МПК B21C 23/08, опубл. 20.10.2004).

Недостатком известного способа прессования труб, выбранного в качестве аналога, является то, что во время операции прошивки, возможен изгиб прошивного инструмента из-за больших сжимающих напряжений. При этом отсутствие смазочного материала между прошивным инструментом и металлом заготовки повышает износ прошивного инструмента. За время, затрачиваемое на операции открытия очка матрицы и удаления подпорной пробки, заготовка охлаждается и становится менее пластичной, следовательно, для получения трубы готового профиля требуется больше энергозатрат. Вторым следствием охлаждения является структурные изменения металла заготовки, что особенно характерно для титановых и высоколегированных марок сталей, это также может стать причиной роста сопротивления металла пластической деформации. Вдобавок, структурное изменение металла заготовки может стать причиной изменения требуемых механических свойств трубы готового профиля.

Прототипом заявляемого изобретения является процесс прямого прессования труб на горизонтальных трубопрофильных прессах, включающий в себя задачу нагретой гильзы с пресс-шайбой в контейнер пресса, ввод пресс-штемпеля с пресс-иглой и последующее прямое прессование трубопрофильного изделия в кольцевой зазор образованный пресс-иглой и отверстием матрицы. (Перлин И.Л. Теория прессования металлов / И.Л. Перлин // Металлургия. - 1964 - С. 44-46.)

Недостатком прототипа является то, что гильза после загрузки в контейнер расположена несоосно контейнеру пресса, в результате чего на стадии распрессовки гильзы процесс истечения металла в отверстие матрицы происходит до полного окончания стадии распрессовки, при этом истечение металла начинается в части матрицы расположенной ниже оси прессования, что приводит к изгибу пресс-иглы и увеличивает разнотолщинность готовой трубы.

Технический результат заявляемого изобретения заключается в снижении разнотолщинности готовых горячепрессованных труб, изготавливаемых на горизонтальных трубопрофильных прессах и, как следствие, повышении их точности и производительности процесса прессования.

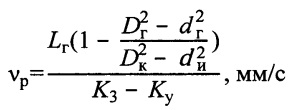

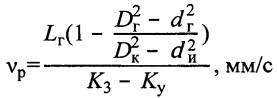

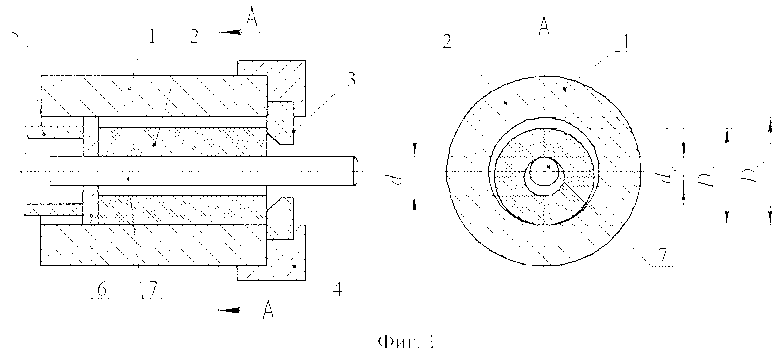

Указанный технический результат достигается за счет того, что технологический процесс прессования труб, отличающийся от способа прототипа тем, что на стадии распрессовки гильзы, скорость перемещения пресс-штемпеля  рассчитывают по формуле:

рассчитывают по формуле:

где Lг - длина гильзы, мм;

Dг - наружный диаметр гильзы, мм;

dг - внутренний диаметр гильзы, мм;

Dк - внутренний диаметр контейнера, мм;

dи - диаметр пресс-иглы, мм;

Kз - коэффициент учитывающий разницу dг и dи, с;

Kу - коэффициент учитывающий ограничение максимального усилия прессования, с.

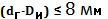

Коэффициент Kз устанавливается следующим образом:

• 1 с, если  ;

;

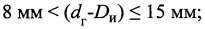

• 2 с, если  ;

;

• 3 с, если  .

.

Коэффициент Kу устанавливается следующим образом:

• 1 с, если Pуст ≥ 0,7Pmax;

• 0 с, если Pуст < 0,7Pmax.

Где Pуст - установившееся усилие прессования, МН;

Pmax - максимальное усилие прессования, МН.

Такой уровень скорости гарантирует распрессовку гильзы до беззазорного заполнения контейнера и предохраняет от преждевременного истечения металла в кольцевой зазор между пресс-иглой и отверстием матрицы. В результате весь объем деформируемого металла, к моменту начала стадии прессования трубы, располагается соосно рабочему инструменту и контейнеру пресса, что снижает разнотолщинность готовых труб.

Таким образом задача повышения точности решается за один рабочий цикл и не требует дополнительных операций таких как прошивка и запирание-отпирание отверстия матрицы, следовательно, увеличивается производительность процесса прессования.

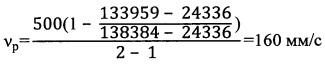

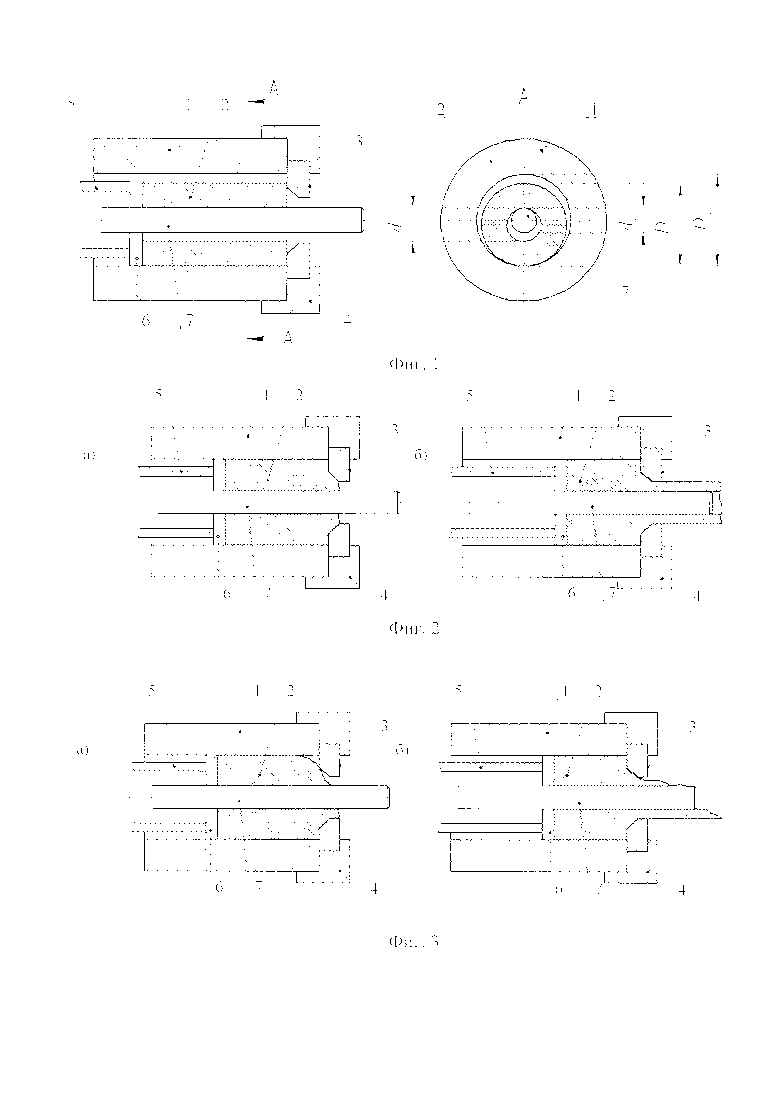

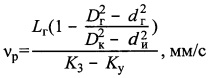

Изобретение поясняется чертежами, где на фиг. 1 изображена схема расположения гильзы перед рабочим циклом процесса прессования; на фиг. 2 - схема прессования трубы с рассчитанной по формуле (1) скоростью перемещения пресс-штемпеля на стадии распрессовки: а) стадия распрессовки гильзы, б) установившейся процесс; на фиг. 3 - схема прессования трубы в случае равных скоростей перемещения пресс-штемпеля: а) стадия распрессовки гильзы, б) установившийся процесс.

На фиг. 1-3 в контейнер 1 задается нагретая гильза 2 до контакта с матрицей 3, установленной в матрицедержателе 4. Далее вводится пресс-штемпель 5 с установленной на нем пресс-шайбой 6 и пресс-иглой 7. После чего скорость перемещения пресс-штемпеля на стадии распрессовки гильзы 2, устанавливают до величины, рассчитанной по формуле (1) (фиг. 2а). После стадии распрессовки гильзы 2 следует стадия прессования трубы (фиг. 2б), на которой скорость пресс-штемпеля устанавливается в зависимости от технологии производства каждого типоразмера труб.

На фиг. 3 показан вариант осуществления способа по прототипу, когда на стадии распрессовки гильзы 2 (фиг. 3а) и прессования трубы (фиг. 3б) скорость перемещения пресс-штемпеля остается неизменной и равной скорости прессования.

Предлагаемый способ был опробован при производстве горячепрессованных труб наружным диаметром 171 мм и толщиной стенки 7,0 мм из сплава марки ПТ-1М в соответствии с требованиями ТУ 14-3-821. Трубы изготавливались на горизонтальном трубопрофильном прессе усилием 55 МН.

Нагретая гильза задавалась в контейнер горизонтального трубопрофильного пресса до контакта с матрицей, далее вводился пресс-штемпель с установленной пресс-шайбой и пресс-иглой. После чего происходила распрессовка гильзы. Далее происходил процесс прямого прессования трубы.

Значения средней разнотолщинности изготовленных труб, при разных скоростях перемещения пресс-штемпеля, приведены в таблице.

Таблица - Скоростные режимы прессования и

, мм/с

, мм/с

, мм/с

, мм/с

Расчет скорости перемещения пресс-штемпеля на стадии распрессовки гильзы с использованием формулы (1):

где νр - скорость распрессовки, мм/с;

Lг = 500 мм - длина гильзы;

Dг = 366 мм - наружный диаметр гильзы;

dг = 165 мм - внутренний диаметр гильзы;

Dк = 372 мм - внутренний диаметр контейнера;

dи = 156 мм - диаметр пресс-иглы;

Kз = 2 с - коэффициент учитывающий разницу dг и dи;

Kу = 1 с - коэффициент учитывающий ограничение максимального усилия прессования.

Таким образом, использование изобретения позволяет снизить среднюю разнотолщинность готовых труб до 12% по сравнению с трубами, получаемыми по способу прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕПРЕССОВАННЫХ ТРУБ ИЗ СТАЛИ ТИПА 13Cr | 2022 |

|

RU2794330C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| Способ настройки трубопрофильного пресса | 1986 |

|

SU1412827A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

Способ относится к способу прессования труб. Способ включает последовательную задачу нагретой гильзы в контейнер пресса до контакта с матрицей, ввод пресс-штемпеля с установленной пресс-шайбой и пресс-иглой и последующие распрессовку гильзы и прессование трубы с прямым истечением металла через отверстие матрицы, при этом на стадии распрессовки гильзы пресс-штемпель перемещают с расчетной скоростью. Технический результат заявляемого изобретения заключается в снижении разнотолщинности готовых горячепрессованных труб с повышением их точности и производительности процесса прессования. 3 ил., 1 табл.

Способ прессования труб, включающий последовательную задачу нагретой гильзы в контейнер пресса до контакта с матрицей, ввод пресс-штемпеля с установленной пресс-шайбой и пресс-иглой и последующие распрессовку гильзы и прессование трубы с прямым истечением металла через отверстие матрицы, отличающийся тем, что на стадии распрессовки гильзы скорость перемещения пресс-штемпеля  рассчитывается по формуле

рассчитывается по формуле

где Lг - длина гильзы, мм;

Dг - наружный диаметр гильзы, мм;

dг - внутренний диаметр гильзы, мм;

Dк - внутренний диаметр контейнера, мм;

dи - диаметр пресс-иглы, мм;

Kз – коэффициент, учитывающий разницу dг и dи, с;

Kу – коэффициент, учитывающий ограничение максимального усилия прессования, с;

при этом коэффициент Kз устанавливают равным 1 с, если (dг - dи)≤ 8 мм или 2 с, если 8 мм < (dг - dи) ≤ 15 мм, или 3 с, если (dг - dи) > 15 мм,

при этом коэффициент Kу устанавливают равным 1 с, если Pуст ≥ 0,7Pmax или 0 с, если Pуст < 0,7Pmax,

где Pуст - установившееся усилие прессования, МН,

Pmax - максимальное усилие прессования, МН.

| ПЕРЛИН И.Л | |||

| Теория прессования металлов | |||

| М.: Металлургия, 1964, с.44-46 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ПЕЛЕНГАЦИОННЫХ ПАРАМЕТРОВ УЗКОПОЛОСНЫХ РАДИОСИГНАЛОВ | 2022 |

|

RU2796219C1 |

| JP 2004174536 A, 24.06.2004. | |||

Авторы

Даты

2019-07-04—Публикация

2018-09-13—Подача