(54) СПОСОБ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ изготовления деталей | 1990 |

|

SU1750844A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Штамп для закрытой объемной штамповки | 1987 |

|

SU1579623A1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ получения кольцевых поковок | 1988 |

|

SU1671394A1 |

| Способ штамповки полых изделий с наружным фланцем | 1988 |

|

SU1669630A1 |

| Заготовка для получения корпуса буксы железнодорожных вагонов методом горячей штамповки | 1973 |

|

SU568493A1 |

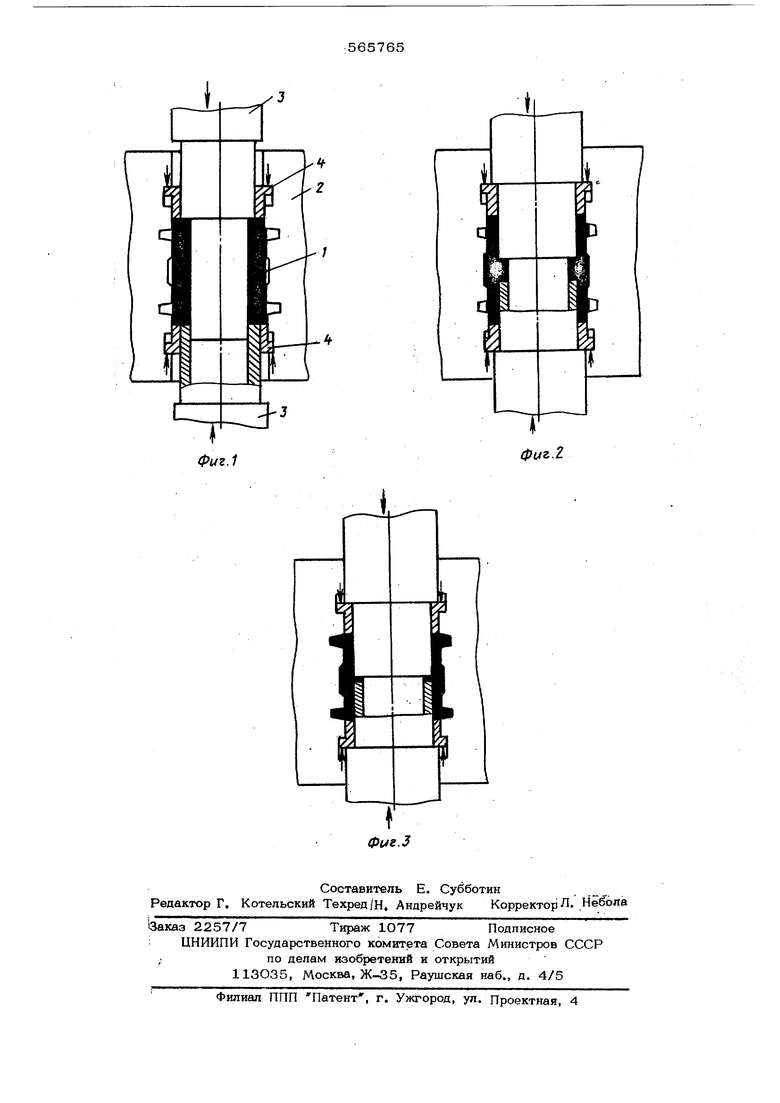

Изобретение относится к обработке металлов давлением, а именно к штамповке полых асимметричных изделий сложной|формы, например .корпусов букс железнодорожных вагонов. Известен способ штамповки полых иэделий сложной формы, например корпусов букс железнодорожных вагонов, двусторонним ,радиально-осевым выдавливанием с подпором торцов заготовки, последуюшим удалением перемычки и доштампсвЛой осад кой торцов. Известный способ не обеспечивает заполнения радиальных выступов, что приводит к невысокому качеству изделий, компе сировать которое в некоторой степени возможно лишь используя заголовку оольшего объема, что ведет к повышенному расходу металла. С целью уменьшения расхода металла и повышения качества изделий предлагается удаление перемычки производить после доштамповки, а при дощтамповке одновременно с осадкой торцов производить дополнительноерадиально-осевое вьшавливание металла из перемычки. На фиг. 1 схематически показано взаимное расположение заготовки корпуса буксы и формующих приспособлений в начале штамповки; на фиг. 2 - промежуточный момент штамповки корпуса буксы на фнг.Зокончательный момент штамповки (доштамповка). Полую заготовку 1 закладывают в разъемные матрицы 2 штампа. Заготовка может иметь высоту большую, равную или меньшую высоты готового изделия, она может быть концентричной, эксцентричной или более сложной формы. Формуюшие пуансоны 3, воздействуя торцами по внутрепчей кольцевой части заготовки, перемещают металл в среднюю зону и выдавливают его преимущественно В боковые полости матрицы (фиг. 2). Истечение металла |Периф8рийньк кольцевых участков заготовки-вдоль оси штампа в направлении, противоположном звижёнию пуансонов, ограничено.;подпором при .помощи втулок 4 по торцам этих участков.

величина которого равна удельному давле- ; мшо Ограничение осевого течения металла периферийных кольцевых участков способ ствует интенсивному заполнению металлом Средней боковой полости штампа и частич-; вому его затеканию в карманы торцовых txtAeftynoB поковки,

На заключительной стадии штамповки, когда вследствие бокового выдавливания GPOAHsut боковая полость матрицы в основ- .ном заполнена металлом, одновременно с продолжакшимся выдавливанием металла форм шими пуансонами создают перемещением втулок 4 повышенное давление по тораам: периферийных кольцевых участков. заготовки и производят -их осадку (фиг; 3) При этом осажнваемый металл заполняет полости торцовых выступов и вместе с вы давливаемым : металл ом - окончательно BCKJ гравюру штампа,

Пример. Для штамповки брали цетробежнолитые трубные заготовки с наружным диаметром Л 268 мм, высотой Н 257 мм и диаметром внутреннего отверстия j3 150-160 мм. Заготовки были отлиты из cтafIИ, содержащей , % : С ОД1-О,13; $10,20-0,22; MtiO,40О,41; S 0,О14-О,016г1 0,01О.

Заготовки перед штамповкой нагревали в газовой печи камерного типа до 12ОО С. Затем их подсаживали по высоте на 1015 мМ для сбива окалины на наружной и внутренней поверхностях. Температура за-i готовки после осадки в момент укладки в штамп была около 11ОО С.

Штамповка заканчивалась при 8509ОО С, поковки извлекали из матрицы при температуре около 750 С и охлаждали на воздухе.

Штамповку опытной партии корпусов

букс проводили на гидравлическом прессе

с номинальным усилием 600О тс. Усилие штамповки составляло 27ОО тс.

На поковках толщина перемычки была равна 30-35 мм, диаметр внутреннего отверстия - 150 мм (по размеру переднего выступа пуансона). Размеры поковки соответствуют ее размерам на чертеже, составленном на основе чер/8жа корпуса буксы ВНИИВ № 30529-ОО-2А.

На поковках не обнаружено видимых дефектов (зажимов, утяжин, трещин, недощтамповок).

Исследование макроструктуры поковок показало благоприятное расположение волокон, отсутствие внутренних дефектов (складок, зажимов, утяжек).

Материал поковки (после штамповки) имеет следующие физико-механические характеристики:

ПреаеЛ прочности Gg ,

48,7-50,2

кгс/мм

Предел текучести, О, кгс/мм 24,3-25,6

Относительное удлинение ($-, %27,7-32,0 Относительное : кие , %55,6-57,8 Ф о р м у п а и 3 о б р е т е н,н..яг Способ штамповки полых изделий слож ной формы, например корпусов букс железнодорожных вагонов, путем двустороннего радиал ьно-осевого выдавливания с подпором торцов заготовки, последующего удаления перемычки и доштамповки осадкой торцов, отличающийся тем, что, с целью уменьшения расхода металла и Повышния качества изделий, удаление перемычки производят после доштамповки, а при доштамповке одновременно с осадкой торцов производят дополнительное радиапьно-осе- .вое выдавливание металла из перемычки.

Авторы

Даты

1977-07-25—Публикация

1972-06-23—Подача