00 05

4j

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при изготовлении разнотолщинных, преимущественно крупногабаритных деталей сложной формы, например типа панелей, лонжеронов, днищ, крыльчаток, в том числе с центральным отростком.

Цель изобретения - повышение качества изделий и расширение их номенклатуры за

менты изделия формируются свободным истечением.

Благодаря тому, что отштампованный полуфабрикат находится в контакте с пуансоном до момента выхода периферийной части полуфабриката из матрицы, предотвращается коробление полуфабриката, которое в известном способе возникает из-за наличия трения между боковой поверхностью полуфабриката и внутренней поверхсчет устранения коробления отштампованно- ю костью матрицы. Кроме того, усилие штамповки деталей сложной формы может быть снижено в 1,5-2 раза за счет того, что процесс формообразования разделен на этапы: предварительную щтамповку усилием PI (фиг. 1) и окончательную штамповку уси- 5 ЛИЯМИ PZ со стороны выталкивателя и Рз со стороны пуансона (фиг. 2 и 4).

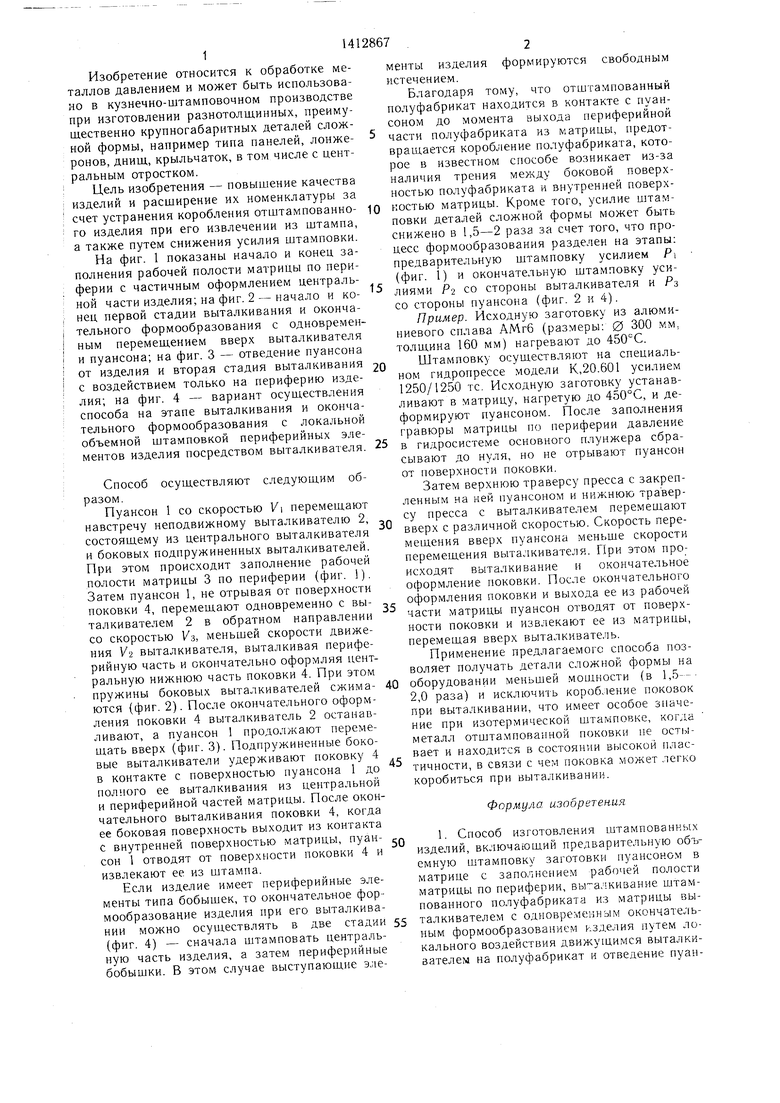

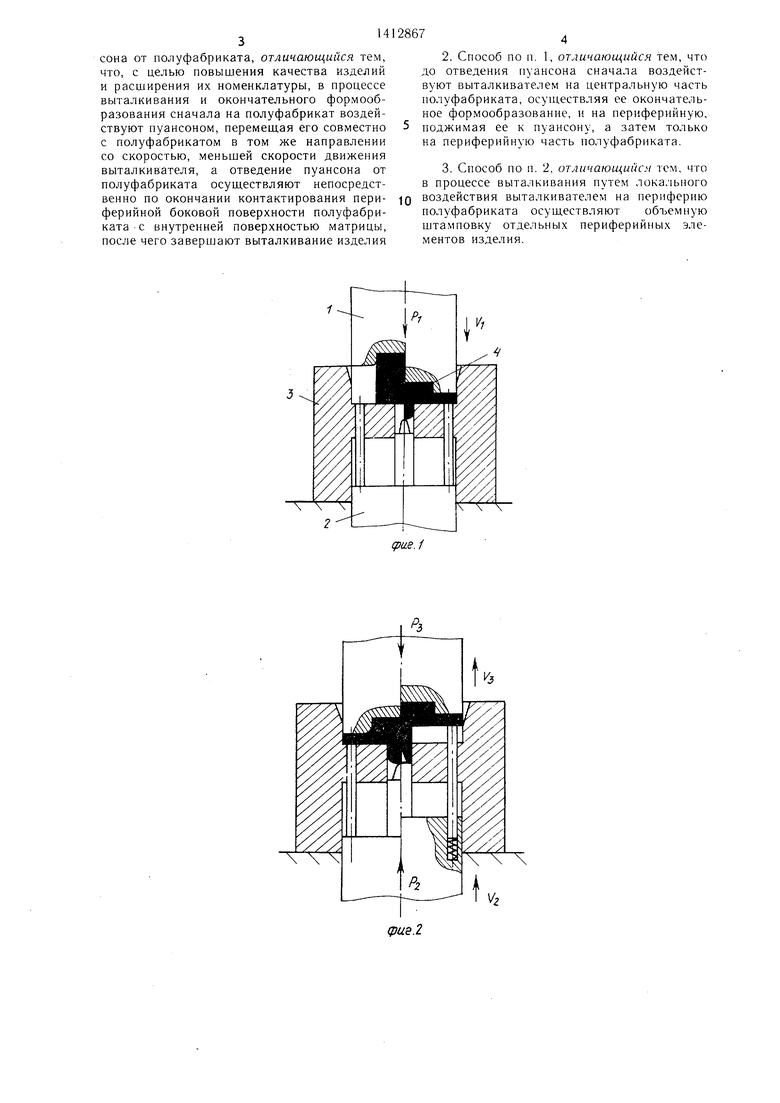

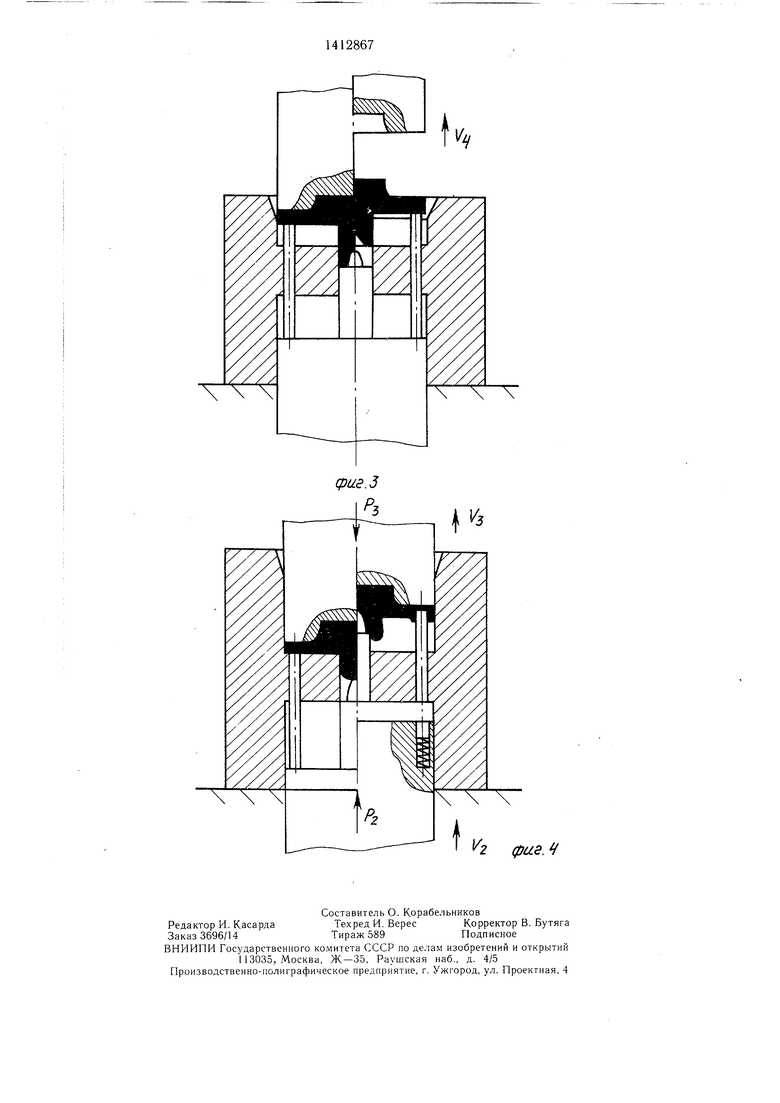

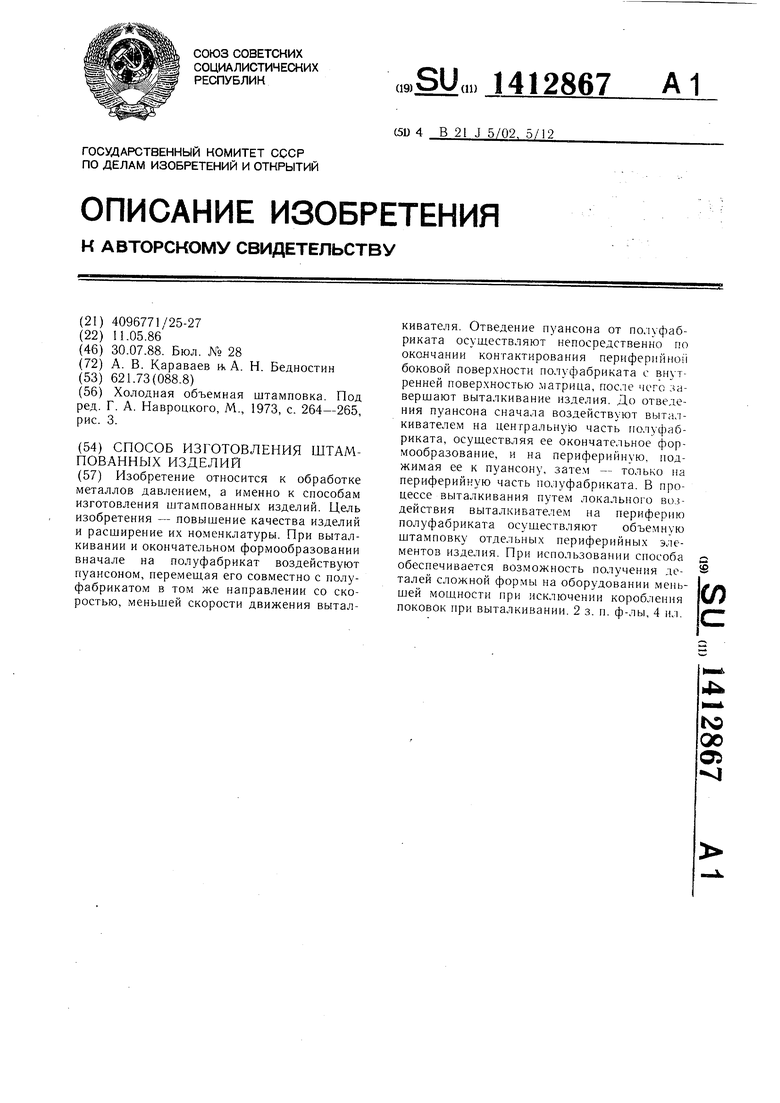

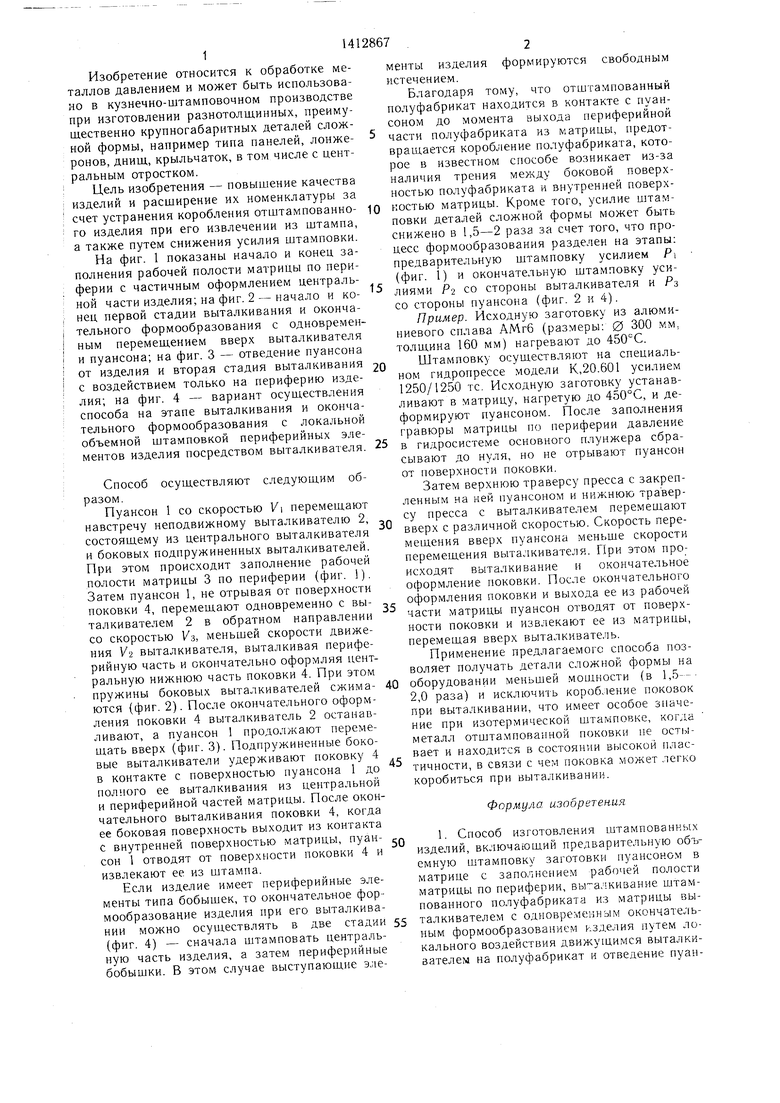

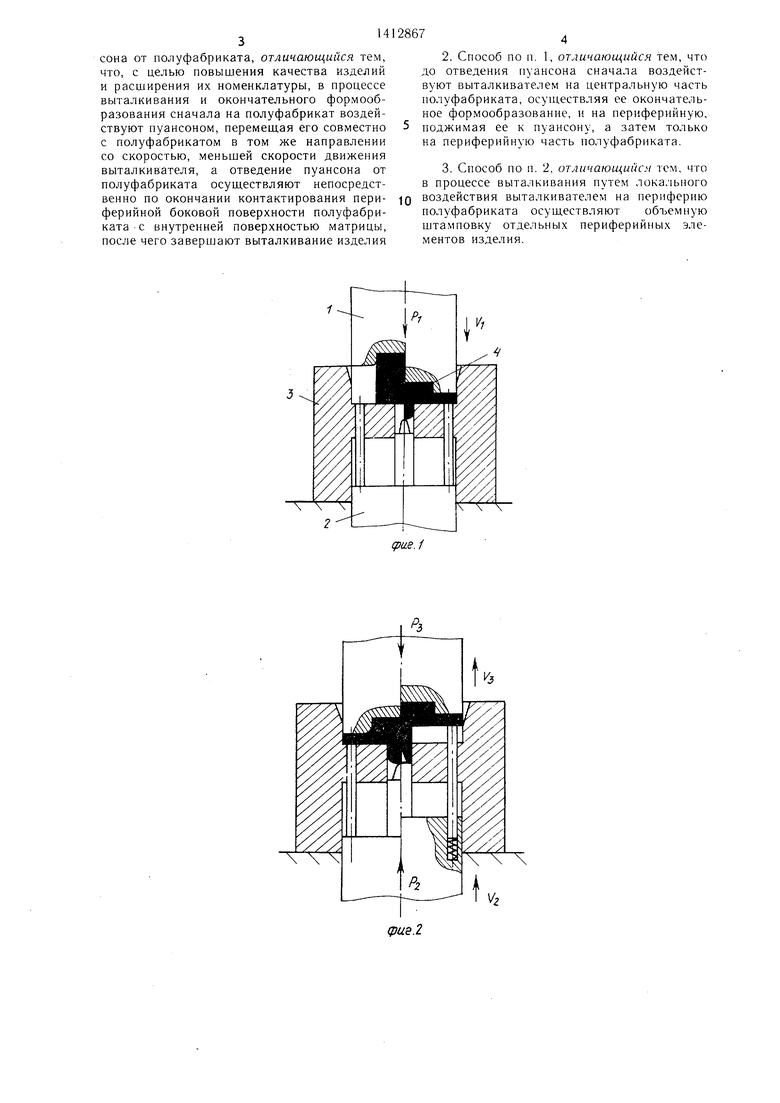

го изделия при его извлечении из штампа, а также путем снижения усилия штамповки. На фиг. 1 показаны начало и конец заполнения рабочей полости матрицы по периферии с частичным оформлением центральной части изделия; на фиг. 2 - начало и конец первой стадии выталкивания и окончательного формообразования с одновременным перемещением вверх выталкивателя и пуансона; на фиг. 3 - отведение пуансона от изделия и вторая стадия выталкивания с воздействием только на периферию изделия; на фиг. 4 - вариант осуществления способа на этапе выталкивания и окончательного формообразования с локальной объемной штамповкой периферийных элементов изделия посредством выталкивателя.

осуществляют следующим обСпособразом.

Пуансон 1 со скоростью V перемещают навстречу неподвижному выталкивателю 2, состоящему из центрального выталкивателя и боковых подпружиненных выталкивателей. При этом происходит заполнение рабочей полости матрицы 3 по периферии (фиг. 1). Затем пуансон 1, не отрывая от поверхности поковки 4, перемещают одновременно с вы- талкивателем 2 в обратном направлении со скоростью Vs, меньшей скорости движения Уг выталкивателя, выталкивая периферийную часть и окончательно оформляя центральную нижнюю часть поковки 4. При этом пружины боковых выталкивателей сжимаются (фиг. 2). После окончательного оформления поковки 4 выталкиватель 2 останавливают, а пуансон 1 продолжают перемещать вверх (фиг. 3). Подпружиненные боковые выталкиватели удерживают поковку 4 в контакте с поверхностью пуансона 1 до полного ее выталкивания из центральной и периферийной частей матрицы. После окончательного выталкивания поковки 4, когда ее боковая поверхность выходит из контакта с внутренней поверхностью матрицы, пуансон 1 отводят от поверхности поковки 4 и извлекают ее из штампа.

Если изделие имеет периферийные элементы типа бобышек, то окончательное формообразование изделия при его выталкивании можно осуществлять в две стадии (фиг. 4) - сначала штамповать центральную часть изделия, а затем периферийные бобышки. В этом случае выступающие эле

менты изделия формируются свободным истечением.

Благодаря тому, что отштампованный полуфабрикат находится в контакте с пуансоном до момента выхода периферийной части полуфабриката из матрицы, предотвращается коробление полуфабриката, которое в известном способе возникает из-за наличия трения между боковой поверхностью полуфабриката и внутренней поверхкостью матрицы. Кроме того, усилие штам

повки деталей сложной формы может быть снижено в 1,5-2 раза за счет того, что процесс формообразования разделен на этапы: предварительную щтамповку усилием PI (фиг. 1) и окончательную штамповку уси- ЛИЯМИ PZ со стороны выталкивателя и Рз со стороны пуансона (фиг. 2 и 4).

Пример. Исходную заготовку из алюминиевого сплава АМгб (размеры; 0 300 мм. толщина 160 мм) нагревают до 450°С.

Штамповку осуществляют на специальном гидропрессе модели К,20.601 усилием 1250/1250 тс. Исходную заготовку устанавливают в матрицу, нагретую до 450°С, и деформируют пуансоном. После заполнения гравюры матрицы по периферии давление в гидросистеме основного плунжера сбрасывают до нуля, но не отрывают пуансон от поверхности поковки.

Затем верхнюю траверсу пресса с закрепленным на ней пуансоном и нижнюю траверсу пресса с выталкивателем перемещают

вверх с различной скоростью. Скорость перемещения вверх пуансона меньше скорости перемещения выталкивателя. При этом происходят выталкивание и окончательное оформление поковки. После окончательного оформления поковки и выхода ее из рабочей части матрицы пуансон отводят от поверхности поковки и извлекают ее из матрицы, перемещая вверх выта ткиватель.

Применение предлагаемого способа позволяет получать детали сложной формы на

оборудовании меньшей мощности (в 1,5-- 2,0 раза) и исключить коробление поковок при выталкивании, что имеет особое значение при изотермической штамповке, когда металл отштампованной поковки не вает и находится в состоянии высокой пластичности, в связи с чем поковка может легко коробиться при выталкивании.

Формула изобретения

1. Способ изготовления штампованных изделий, включаюший предварительную объемную штамповку заготовки пуансоном в матрице с заполнением рабочей полости матрицы по периферии, вы алкивание штампованного полуфабриката из матрицы выталкивателем с одновременным окончательным формообразованием изделия путем локального воздействия движущимся выталкивателем на полуфабрикат и отведение пуан

сона от полуфабриката, отличающийся тем, что, с целью повышения качества изделий и расширения их номенклатуры, в процессе выталкивания и окончательного формообразования сначала на полуфабрикат воздействуют пуансоном, перемещая его совместно с полуфабрикатом в том же направлении со скоростью, меньшей скорости движения выталкивателя, а отведение пуансона от полуфабриката осуш,ествляют непосредст2. Способ по п. 1, отличающийся тем, что до отведения пуансона сначала воздействуют выталкивателем на центральную часть полуфабриката, осушествляя ее окончательное формообразование, и на периферийную, поджимая ее к пуансону, а затем только на периферийную часть полуфабриката.

3. Способ по п. 2, отличающийся тем, что в процессе выталкивания путем локального

венно по окончании контактирования пери- ю воздействия выталкивателем на периферию ферийной боковой поверхности полуфабри-полуфабриката осуш,ествляют объемную

ката-с внутренней поверхностью матрицы,штамповку отдельных периферийных элепосле чего завершают выталкивание изделияментов изделия.

2. Способ по п. 1, отличающийся тем, что до отведения пуансона сначала воздействуют выталкивателем на центральную часть полуфабриката, осушествляя ее окончательное формообразование, и на периферийную, поджимая ее к пуансону, а затем только на периферийную часть полуфабриката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей сложной формы с развитой поверхностью | 1986 |

|

SU1344484A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления штампованных изделий. Цель изобретения - повышение качества изделий и расширение их номенклатуры. При выталкивании и окончательном формообразовании вначале на полуфабрикат воздействуют пуансоном, перемещая его совместно с полуфабрикатом в том же направлении со скоростью, меньшей скорости движения выталкивателя. Отведение пуансона от полуфабриката осуществляют непосредственно по окончании контактирования периферийной боковой поверхности полуфабриката с внутренней поверхностью .матрица, после чего завершают выталкивание изделия. До отведения пуансона сначала воздействуют выталкивателем на центральнукэ часть полуфабриката, осуществляя ее окончательное формообразование, и на периферийную, поджимая ее к пуансону, затем - только на периферийную часть полуфабриката. В процессе выталкивания путем локального воздействия выталкивателем на периферию полуфабриката осуществляют объемную штамповку отдельных периферийных элементов изделия. При использовании способа обеспечивается возможность получения деталей сложной формы на оборудовании меньшей мощности при исключении коробления поковок при выталкивании. 2 з. п. ф-лы, 4 ил. со сл

7

4

V2

2 фае.

| Холодная объемная штамповка | |||

| Под ред | |||

| Г | |||

| А | |||

| Навроцкого, М., 1973, с | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-07-30—Публикация

1986-05-11—Подача