Известные способы остановки исполнительных органов станков, например, координатно-расточных, обладают большой погрешностью места автоматической остановки, которая вызывается наличием усилий в цепи подач, сопровождаюш,ихся деформациями ее отдельных органов.

Предложенный способ лишен указанного недостатка. Сущность изобретения заключается в нарушении кинематической связи исполнительного органа с последним звеном цепи подач. Для осушествления указанного способа производится смешение данного звена в направлеви.и, противоположном направлению его натяга, на величину, равную части зазора между последним звеном и исполнительным органом.

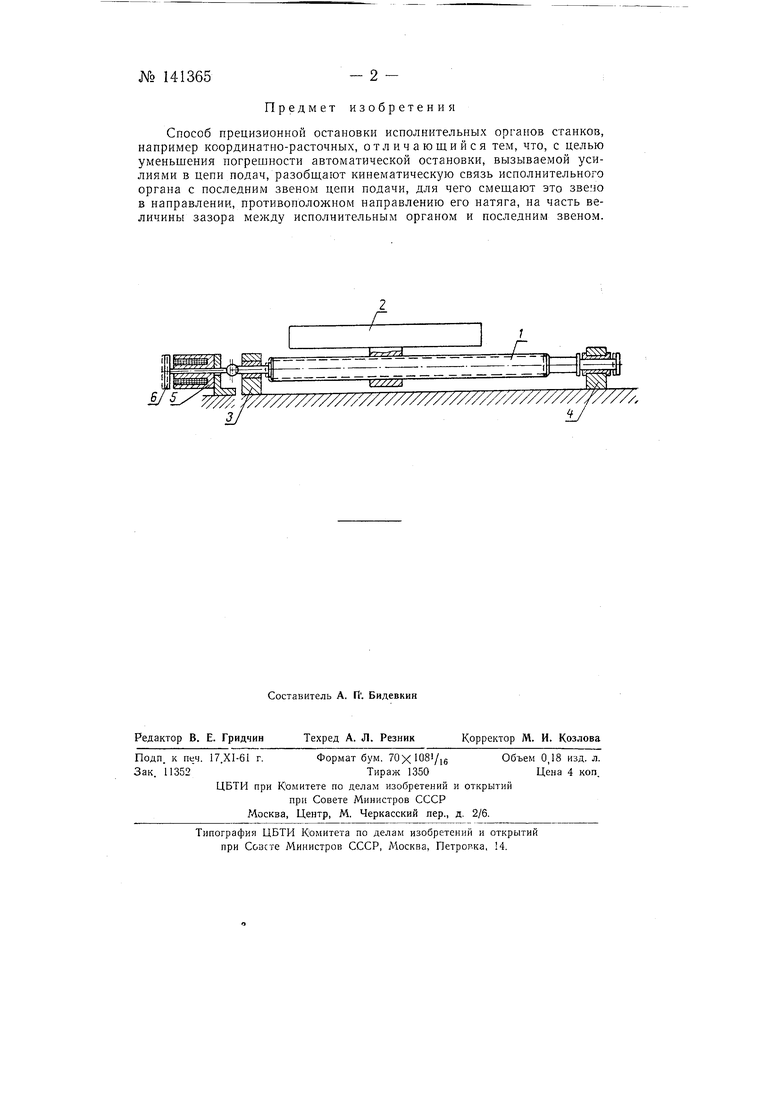

На чертеже изображена конструктивная схема для осуществления предложенного способа.

Остановка исполнительного органа станка согласно пред.юженному способу производится путем освобождения последнего звена цепи подач (осевого освобождения ходового винта). Для этого ходовой винт 7, перемещающий стол 2 станка, устанав ливается в опорах 5 и - с зазором, допускающим осевое перемещение винта в пределах 0,2-0,3 мм. У одной из опор 3 устанавливается электромагнит 5 с таким расчетом, чтобы при его включении во время перемещения рабочего органа винт / упирался в якорь 6 электромагнита, а при его обесточивании перемещался на 0,1-0,2 мм.

Включение и выключение электромагнита производится полупроводниковым триодом, не показанным на чертеже. Данный снособ остановки исполнительного органа станка исключает упругие деформации цепи подач, что приводит к снижению погрещностей остановки станка.

Предмет изобретения

Способ прецизионной остановки исполнительных opianoB станков, например координатно-расточных, отличающийся тем, что, с целью уменьшения погрешности автоматической остановки, вызываемой усилиями в цепи подач, разобщают кинематическую связь исполнительного органа с последним звеном цепи подачи, для чего смещают это зве.ю в направлении, противоположном направлению его натяга, на часть величины зазора между исполнительным органом и последним звеном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система программного управления | 1958 |

|

SU128067A1 |

| Способ уменьшения неточности обработки, возникающей в результате тепловых деформаций прецизионных станков | 1957 |

|

SU118067A1 |

| Индуктивный датчик | 1957 |

|

SU112464A2 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ПЕРЕМЕЩЕНИЙ РАБОЧИХОРГАНОВ | 1965 |

|

SU170260A1 |

| ИНСТРУМЕНТАЛЬНЫЙ МАГАЗИН ДЛЯ СТАНКОВ С АВТОМАТИЧЕСКОЙ СЛ1ЕНОЙ ИНСТРУМЕНТА | 1973 |

|

SU400435A1 |

| Система программного управления металлорежущими станками | 1961 |

|

SU144363A1 |

| СПОСОБ КОМПЕНСАЦИИ ТЕПЛОВЫХ ДЕФОРМАЦИЙ ИСПОЛНИТЕЛЬНЫХ УЗЛОВ МЕТАЛЛОРЕЖУЩЕГО СТАНКА С ЧПУ | 2013 |

|

RU2538884C1 |

| Устройство для защиты направляющих | 1980 |

|

SU889384A1 |

| ПРИВОД КООРДИНАТНЫХ ПЕРЕМЕЩЕНИЙ ИСПОЛНИТЕЛЬНЫХ ОРГАНОВ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА С ЧПУ | 1990 |

|

RU2047473C1 |

| ПРИВОД МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1989 |

|

SU1826318A1 |

х / 7//////////////////////////// ///// / /// 3

Авторы

Даты

1961-01-01—Публикация

1960-09-13—Подача