Известны способы корректировки погрешностей отсчета перемещений рабочих органов по опорным поверхностям прецизионных станков. Они учитывают только систематические погрешности, так как вводят в отсчет перемещений рабочего органа заранее определенную поправку. Однако существует ряд факторов, вызывающих погрешность перемещения рабочих органов, величину которых заранее учесть невозможно.

Предлагаемый способ отличается от известных тем; что опорные поверхности станка используют только в качестве несущих силовые нагрузки, а в качестве направляющих поверхностей используют эталонный элемент, не связанный жестко с элементами станка.

Это позволяет исключить погрешности, вызываемые нелинейностью направляющих и нестабильностью положения рабочих органов в результате деформации элементов станка при нагреве или естественном старении.

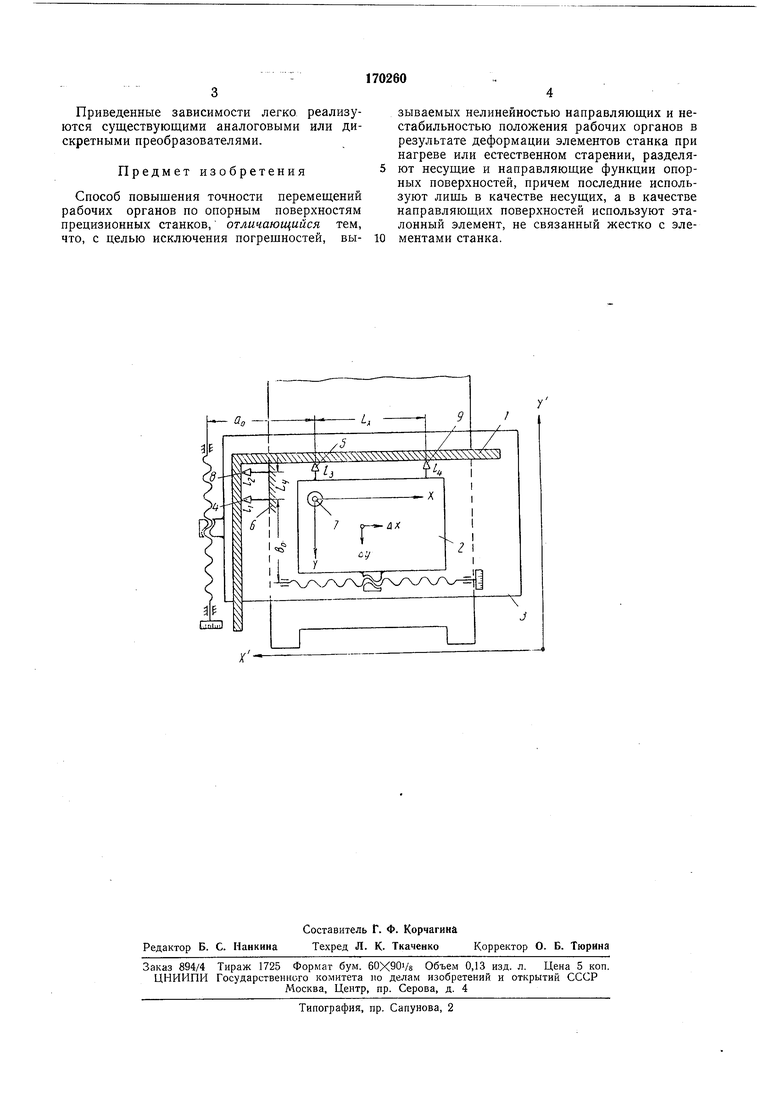

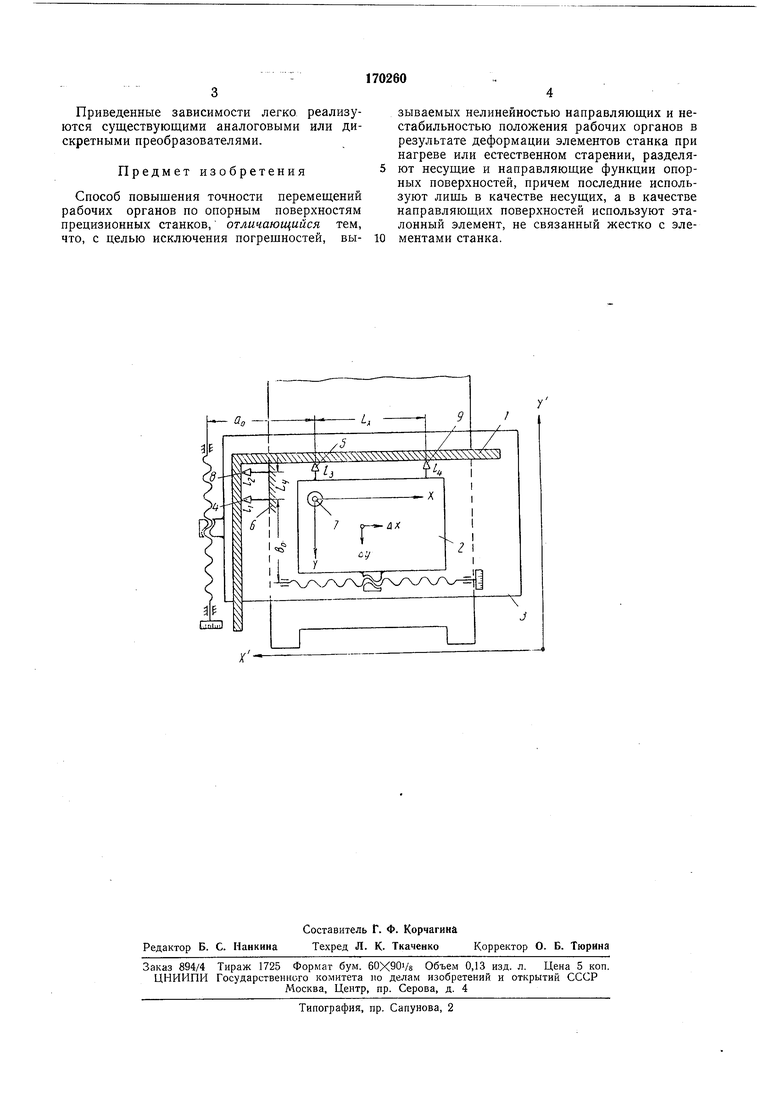

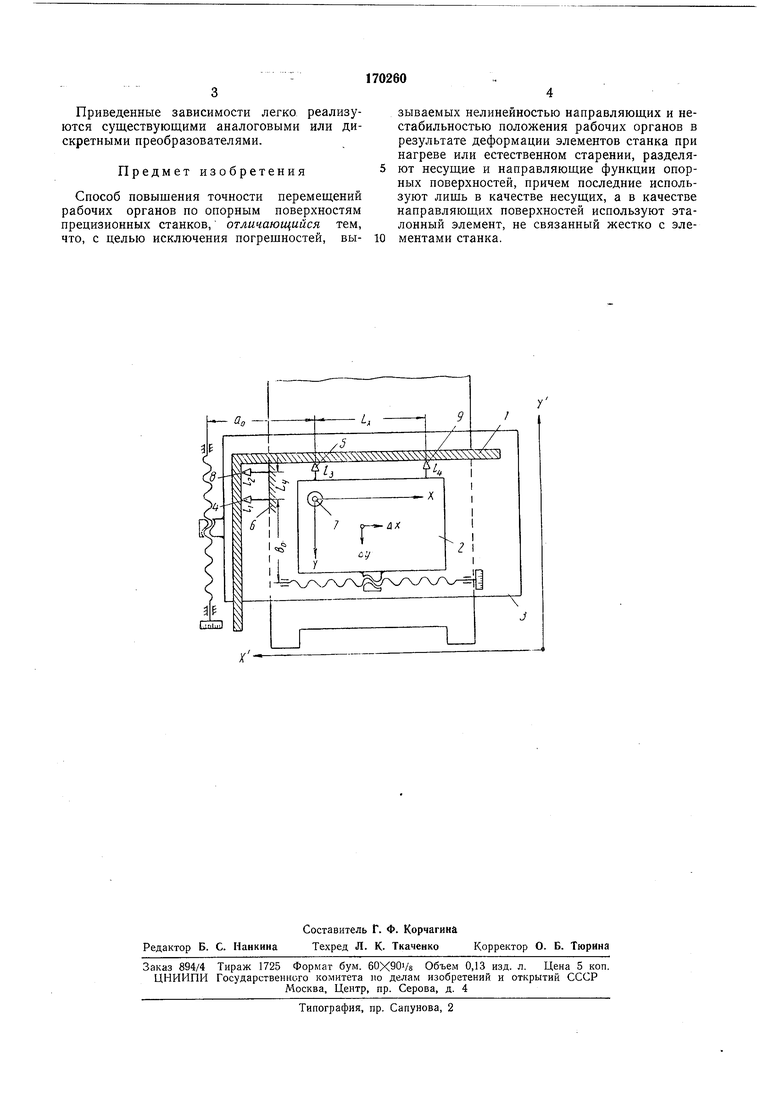

На чертеже изобралсена схема осуществления способа, например, для двухкоординатной системы.

Опорные поверхности станка используют в качестве несущих силовые нагрузки, а в качестве направляющих поверхностей используют эталонный элемент 1. Стол 2 станка перемещается вдоль оси X, а салазки 3 - вдоль оси Y. Для удобства рассмотрения датчики 4, 5 положения эталонного элемента относительно станины 6 расположены так, что при установке начала координат X, Y (которые являются системой отсчета, жестко связанной со столом 2) под шпинделем 7 (ось шпинделя неподвижна относительно станины 6) оси датчиков пересекаются в этой же точке.

Поправки &.Х и Ау, вводимые в отсчет по соответствующим осям координат, выражаются следующим образом:

(6о-у);

X li(1)

+ - ао-(2)

X,

V

где /1, 1,2, Is, и - отклонения показаний дат20 чиков 4, 8, 5, 9 от исходных, соответствующих определенному положению рабочих органов (датчики 8, 9 - датчики положения стола 2 относительно эталонного элемента /); Ljf, Ly - расстояния между соответствую25щими датчиками;

X, у - координаты измеряемой точки.

Приведенные зависимости легко реализуются существующими аналоговыми или дискретными преобразователями.

Предмет изобретения

Способ повышения точности перемещений рабочих органов по опорным поверхностям прецизионных станков, отличающийся тем, что, с целью исключения погрешностей, вызываемых нелинейностью направляющих и нестабильностью положения рабочих органов в результате деформации элементов станка при нагреве или естественном старении, разделяют несущие и направляющие функции опорных поверхностей, причем последние используют лишь в качестве несущих, а в качестве направляющих поверхностей используют эталонный элемент, не связанный жестко с элементами станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| Устройство для автоматического позиционирования поперечины | 1978 |

|

SU747695A1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| СПОСОБ КОМПЕНСАЦИИ ТЕПЛОВЫХ ДЕФОРМАЦИЙ ИСПОЛНИТЕЛЬНЫХ УЗЛОВ МЕТАЛЛОРЕЖУЩЕГО СТАНКА С ЧПУ | 2013 |

|

RU2538884C1 |

| МЕТАЛЛОРЕЖУЩИЙ ГЕКСАПОДНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР И ГЕКСАПОДНЫЙ МЕХАНИЗМ ДЛЯ НЕГО | 2005 |

|

RU2299797C2 |

i

Авторы

Даты

1965-01-01—Публикация