4 4

О

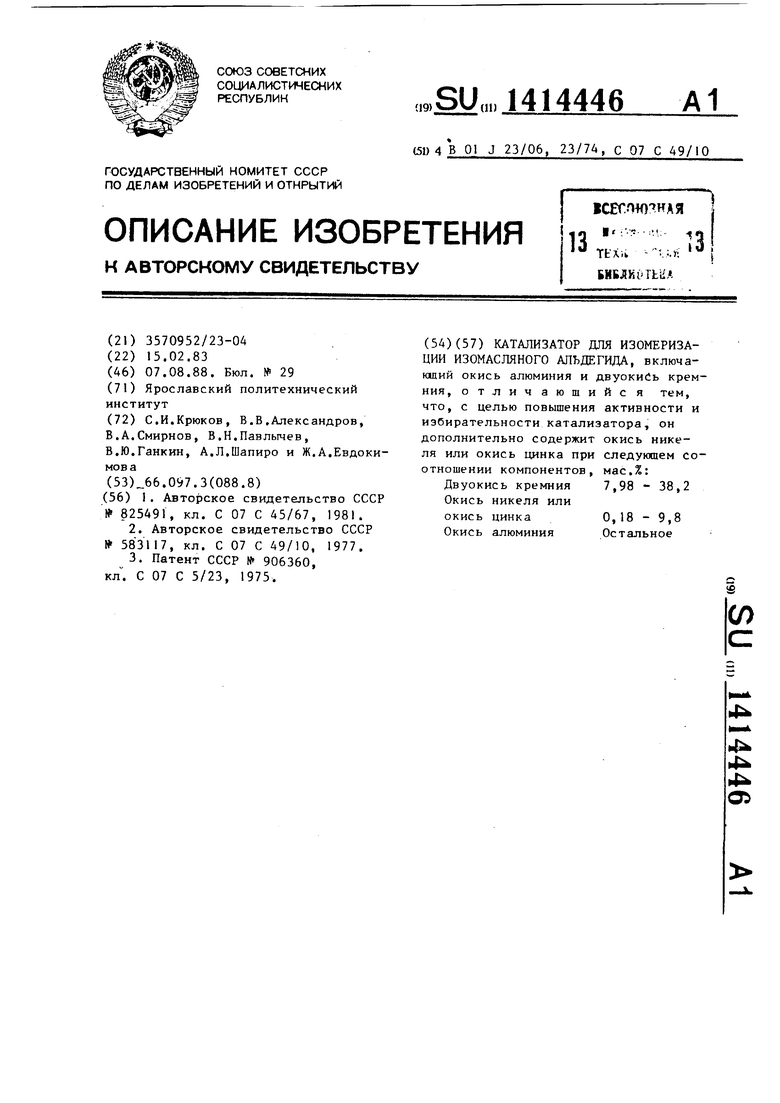

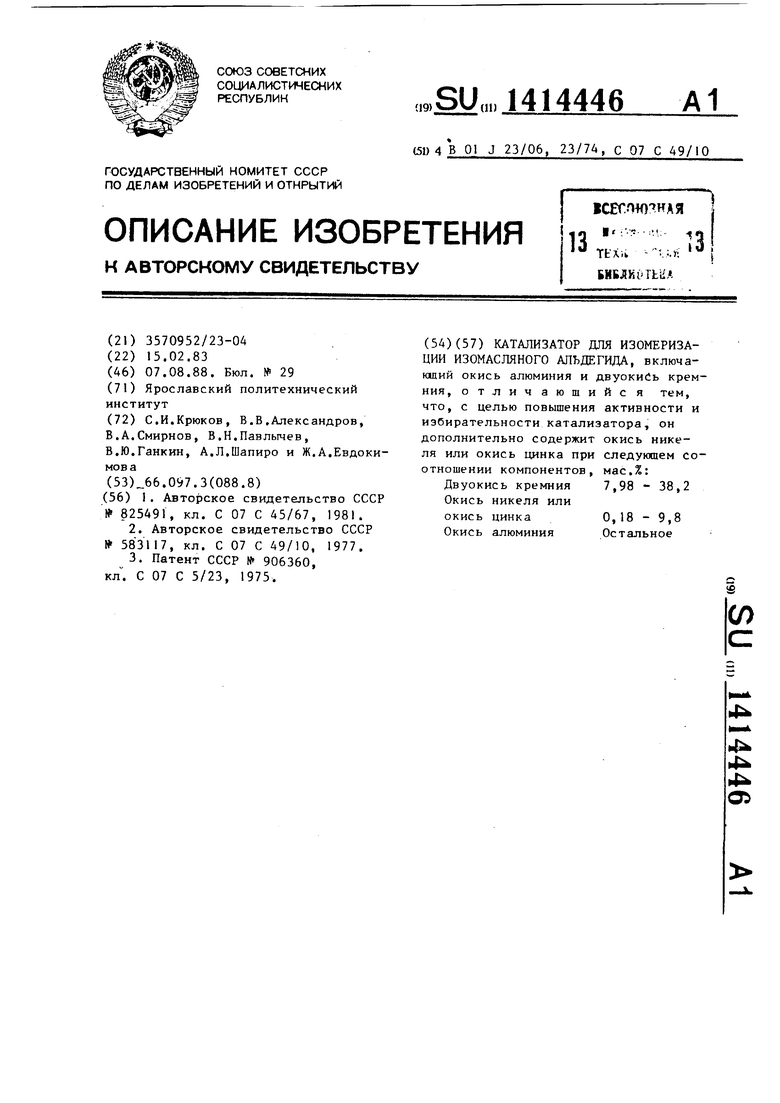

Изобретение относится к катализаторам изомеризации, в частности к катализаторам для изомеризации изо- масляного альдегида в метилэтилке- тон .

Известен катализатор для изомеризации изомасляного альдегида в метилэтилкетон, содержащий фтористый цинк на пемзе или силикагеле

Недостатком катализатора являетс его низкая активность - степень преврашения не превышает 22%.

Известен также катализатор для изомеризации изомасляного альдегида в метилэтилкетон, содержащий 2- 10 мас.% окиси бора и алюмосиликат остальное 2 .

Недостатком этого катализатора является невысокая степень превращения альдегида (30%) и необходимость применения большого количеств водяного пара. Причем при снижении весового соотношения водагизомаслян альдегид выход метилэтилкетона резк падает.

Наиболее близким к изобретению является катализатор для изомеризации изомасляного альдегида в метилэтилкетон, содержащий окись алюминия, модифицированную 0,5-12% двуокиси кремния 3.

Однако известный катализатор име недостаточно высокие активность и избирательность - конверсия составляет 58,0-63,2% при избирательности 38-54%.

Целью изобретения является повышение активности и избирательности катализатора.

Указанная цель достигается тем, что катализатор для изомеризации изомасляного альдегида, содержащий двуокись кремния и окись алюминия, дополнительно содержит окись никеля или окись цинка при следующем содержании компонентов, мас.%:

Двуокись ктэемния 7,98 - 38,2

Окись никеля или

окись цинка 0,18 - 9,8

Окись алюминияОстальное

Предлагаемый катализатор обладает повышенными активностью и избирательностью - выход метилэтилкетона 74-79% при конверсии 60-75%.

Катализатор г отовят путем обработки предварительно прокаленной | -окиси алюминия этилсиликатом, на обработанную таким образом окись

0

5

0

5

алюминия путем пропитки наносят нитрат или ацетат цинка или никеля, сушат и прокаливают.

Пример 1. Промышленную -окись алюминия марки А-1 с диам&т- ром зерна 2-2,5 мм предварительно прокаливают при в течение 2ч.

Пример 2. Промышленную f -OKHCb алюминия марки А-75, зерна 2-2,5 мм, предварительно прокаливают при 500°С в течение 2ч.

Пример З..20г у-окиси алюминия марки А-1, зерна 2-2,5 мм, предварительно прокаленной при 550 с в течение 2 ч, загружают в автоклав, в который затем заливают 6 мл этилсиликата (тетраэтоксисилан), Автоклав закрьшают, продувают азотом и нагревают при 200°С в течение 4 ч. Затем автоклав при продувают в течение 1 ч азотом, охлаждают и выгружают. Катализатор помещают в муфельную печь, где прокаливают 4 ч на воздухе при 550°С.

Получают катализатор следующего состава, мас.%:

510-28,0

0

5

0

5

0

5

А1.0

92,0

Пример 4. Проводят аналогично примеру 3, после модифицирования SiOi2 катализатор пропитьшают 3%-ным раствором ZnCNOj) в течение 12ч, затем промьтают дистиллированной водой и прокаливают 2 ч при на воздухе. Получают катализатор следующего состава, мас.%:

SiO-i7,98

ZnO0,2

Al Oj91,82

Пример 5. Проводят аналогично примеру 3, в качестве носителя берут на 20 г -окиси алюминия марки А-75 для введения двуокиси кремния 11 мл этилсиликата. Получают катализатор следующего состава, мас.%:

510-213,3

Al O}86,7

Пример 6. Аналогично примерам 4 и 5 получают катализатор следующего состава, мас.%:

SiO-213,27

AljOj86,52

ZnO0,21

Пример 7. Проводят аналогично примеру 3, на 20 г -yi-oKHCH алюмиР

имя марки А-1 берут 15 мл этилсиликата, катализатор после введения

31

двуокиси кремния пропитывают 1Z-HE IM водным раствором уксусно-кислого никеля. Получают катализатор следующего состава, мас,%:

Si0217,22

АХ ОЗ82,6

NiO0,18

Пример 8. 20 г -окиси алюминия марки А-1, зерна 2,2 мм, прокаливают при в течение 4 ч, Свежепрокаленную смесь алюминия после остывания до комнатной температуры в эксикаторе загружают вместе с 6,5 мл этилсиликата в автоклав. Автоклав закрьшают, продувают азотом и нагревают при 200°С в течение 4 ч. Затем продувают азотом при 200°С в течение 1 ч, охлаждают и выгружают, Катализатор помещают в муфельную печь и прокаливают при 550°С в течение 4 ч. Получают катализатор следующего состава, мас,%:

,25

Al Oj91,75

Пример 9, Проводят аналогично примеру 8, катализатор после введения двуокиси кремния пропитывают 1%-ным водным раствором уксусно-кислого никеля. Получают катализатор следующего состава, мас,%:

SiOi8,24

AljOj91,58

NiO0,18

П р и м е р 10, Проводят аналогично примеру 8, на 20 г окиси алюминия берут 15,2 г этилсиликата. Получают катализатор следующего состава, мас,%:

SiOi18,0

Al Oj82,0

Пример 11, Проводят аналогично примеру 10, катализатор пропитывают 1%-ным водным раствором уксусно-кислого никеля. Получают катализатор следующего состава, мас,%:

SiOc.17,96

А1 0з81,83

NiO0,21

Пример 12, Проводят аналогично примеру 3, на 20 г окиси алюминия берут 43,0 мл этилсиликата. Получают катализатор следующего состава, мас,%:

SiO-238,2

Al Oj61,8

Пример 13. Проводят аналогично примеру 12, катализатор после введения двуокиси кремния пропитьша0

446

ют 1%-ньгм водным раствором уксуснокислого никеля. Получают катализатор следующего соетан а, мас.%:

,2

5АЦОэ61,68

NiO0,21

Пример 14. Проводят аналогично примеру 8, на 20 г окиси алю- Q миния берут 15,4 мл зтилсиликата. Катализатор после введения двуокиси кремния пропитывают с одновременным упариванием 10%-ным раствором нитрата цинка. После упарипания катали- ь затор прокаливают при 550°С в течение 6 ч на воздухе. Получают катализатор следующего состава, мас,%:

SiOiL6,4

Al Oj73,8

ZnO9,8

Пример 15. Проводят аналогично примеру 14, вместо нитрата цинка берут нитрат никеля. Получают катализатор следующего состава, мас,%: 55iOi14,7

А1 0з77,1

NiO8,2

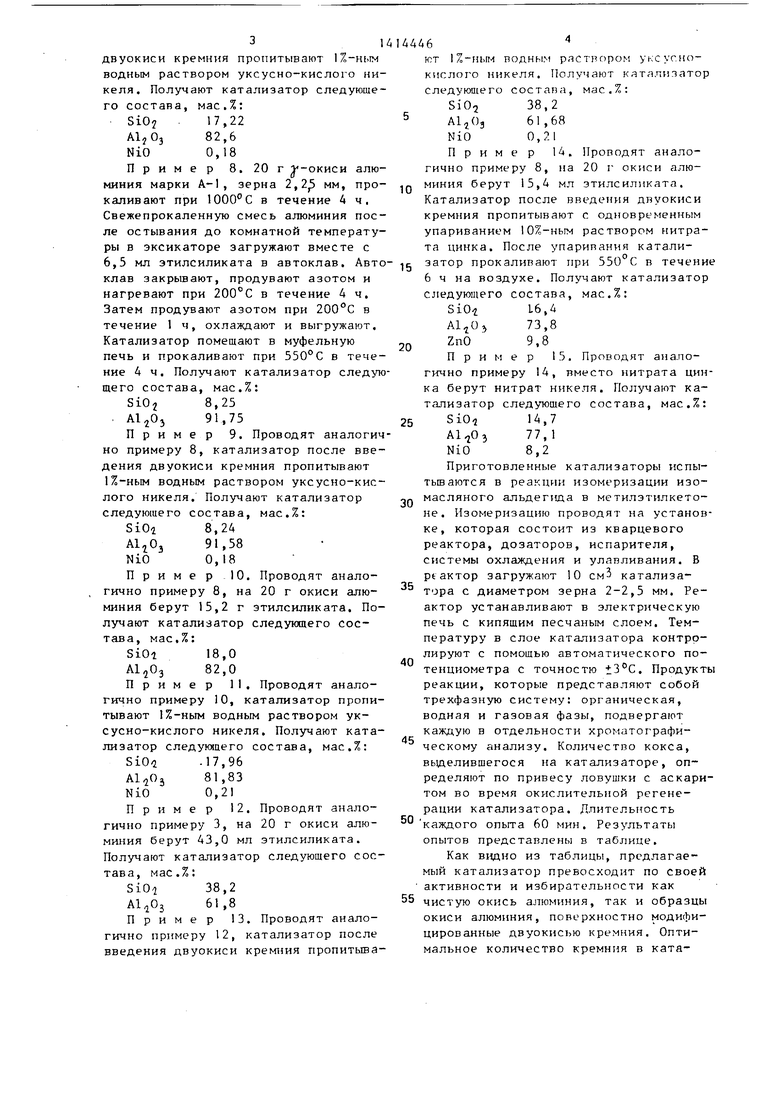

Приготовленные катализаторы испы- тьшаются в реакции изомеризации изо- масляного альдегида в метилэтилкето- не, Изомеризацию проводят на установке, которая состоит из кварцевого реактора, дозаторов, испарителя, системы охлаждения и улавливания. В реактор загружают 10 см катализа- тора с диаметром зерна 2-2,5 мм. Реактор устанавливают в электрическую печь с кипящим песчаным слоем. Температуру в слое катализатора контролируют с помощью автоматического потенциометра с точностю ±3°С, Продукты реакции, которые представляют собой трехфазную систему: органическая, водная и газовая фазы, подвергают каждую в отдельности хроматографи- ческому анализу. Количество кокса, выделивщегося на катализаторе, определяют по привесу ловушки с аскари- том во время окислительной регенерации катализатора. Длительность каждого опыта 60 мин. Результаты опытов представлены в таблице.

Как видно из таблицы, предлагаемый катализатор превосходит по своей активности и избирательности как 5 чистую окись алюминия, так и образцы окиси алюминия, поверхностно модифицированные двуокисью кремния. Оптимальное количество кремния в ката0

5

5 .

лизаторе 13-18 мас,%, никеля или цинка 0,2 мас.%. Дальнейшее увеличение количества этих компонентов не приводит к улучшению избирательности и активности. Предварительная прокалка окиси алюминия при позволяет увеличить избирательность по сравнению с предварительной про4144466

калкой при 550°С на 10%. При зтом активность катализатора не снижается. Таким образом, введение в состав поверхностно модифицированной SiO окиси алюминия никеля или цинка приводит к увеличению как активности, так и избирательности катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ В БЕНЗИНОВЫХ ФРАКЦИЯХ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ В БЕНЗИНОВЫХ ФРАКЦИЯХ | 2004 |

|

RU2271862C1 |

| Способ получения С @ -С @ -изоолефинов | 1985 |

|

SU1377273A1 |

| Катализатор для изомеризации бутена-2 в бутен-1 | 1983 |

|

SU1440330A3 |

| Способ получения бутена-1 | 1983 |

|

SU1333231A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1994 |

|

RU2119905C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОИЗОМЕРИЗАЦИИ Н-БУТАНА, КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДЕГИДРОИЗОМЕРИЗАЦИИ Н-БУТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 1991 |

|

RU2039596C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ИЗОМЕРИЗАЦИИ Н- ПАРАФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257954C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ БУТИЛОВЫХ СПИРТОВ | 1985 |

|

RU1334436C |

| Способ получения метилизопропилкетона | 1978 |

|

SU791732A1 |

| Способ получения метилвинилкарбинола | 1975 |

|

SU614083A1 |

| I | |||

| Способ получения метилэтилкетона | 1979 |

|

SU825491A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-08-07—Публикация

1983-02-15—Подача