зан порядок программного перемещения нажимных винтов; на фиг. 3 - упрощенная принципиальная схема блока формирования временных интервалов; па фиг. 4 - схема электронного интегратора в качестве датчика перемещения нажимного винта; на фиг. 5 - схема блока ограничения натяжения.

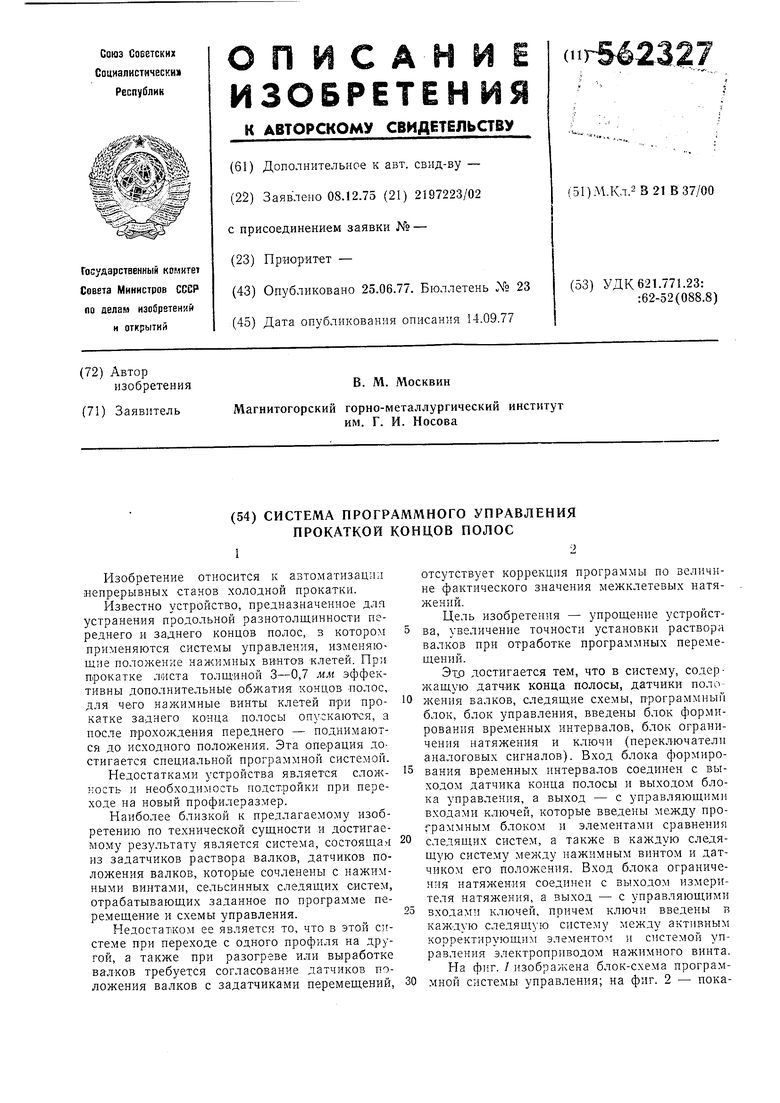

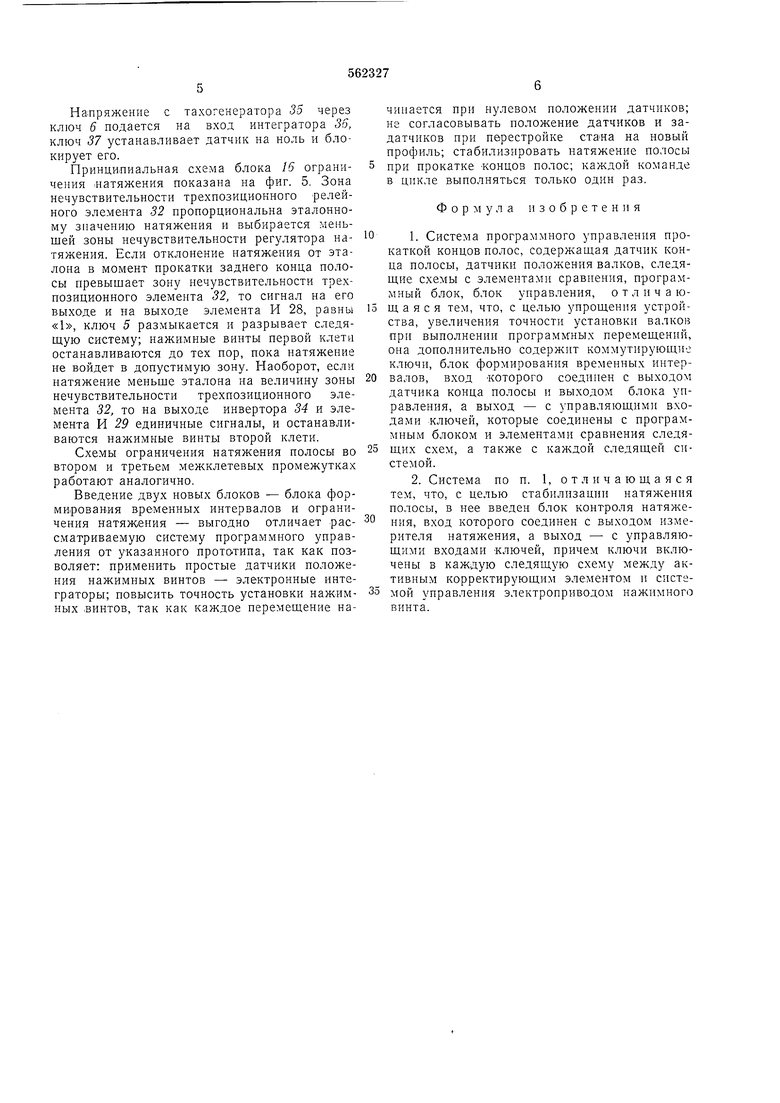

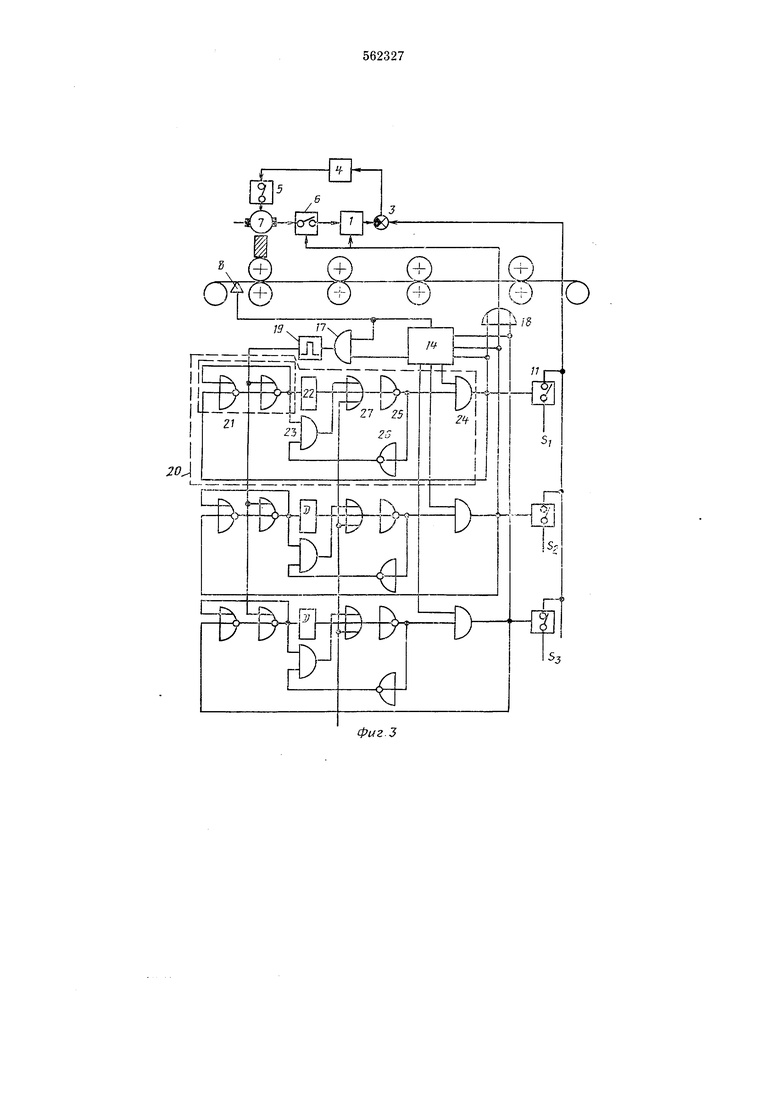

Программная система имеет три датчика / (см. фиг. 1) положения валков соответственно первой, второй и третьей клети, следящие системы 2, которые содержат элемент 3 сравнения, активный корректирующий элемент 4, размыкающий и замыкающий ключи 5, 6, включенные между корректирующим элементом 4 и системой 7 управления электроприводом нажимного вппта и между нажимным пиитом и датчиком / положения валка, датчик 8 конца полосы, измерители 9 натяжения полосы программный блок 10, ключи //, 12, 13, включенные между программным блоком 10 и элементами 3 сравнения, блок 14 управления, блок 15 фор.мирования временных интервалов и блок 16 ограничения натяжения. Блок 15 формирования временных интервалов (см. фиг. 3) содержит логический эле.мент И 17; логический элемент ИЛИ 18, импульсный элемент 19 и три субблока 20.

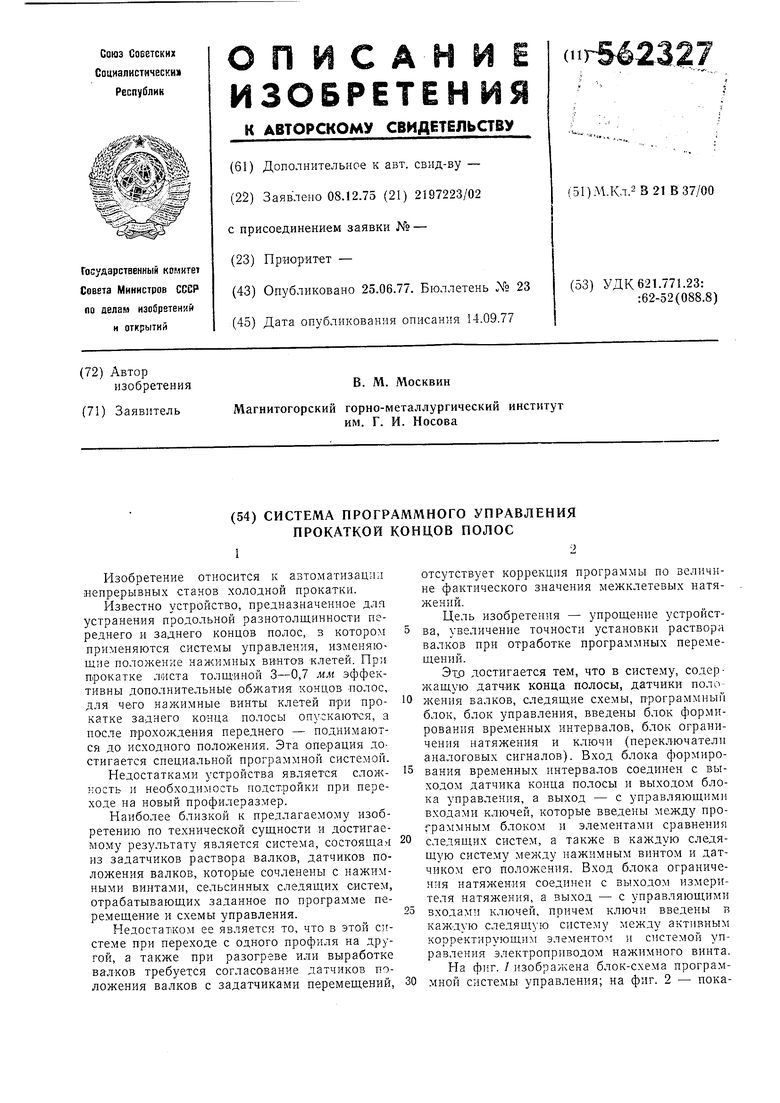

Субблок 20 содержит логический элемент 21, реализующий функцию «память, временную задержку 22, логические элементы И 23, 24, логические элементы ИЛИ-НЕ 25, 26 и логический элемеит ИЛР1 27. Выход элемента 24 соединен с управляющим входом ключа 11, с разрешающим входом элемента «память 21, с входом блока управления через элемепт 18 ИЛИ, с управляющими входом ключа 6 и установочном входом датчика /, с входом (см. фиг. 5) элементов И 28, 29. Запрещающий вход элемента 2-1 «память соединен с выходом импульсного элемента 1Э. Блок 16 ограничения натяжения состоит из трех идентичных субблоков 30. Каждый субблок 30 содержит элемент 31 сравнения, включенный между измерителем 9 натял ения и трехпозиционным релейным элементом 32 с переменной зоной нечувствительности, реле 33 наличия натяжения, инвертора 34 и логических элементов И 28, 29.

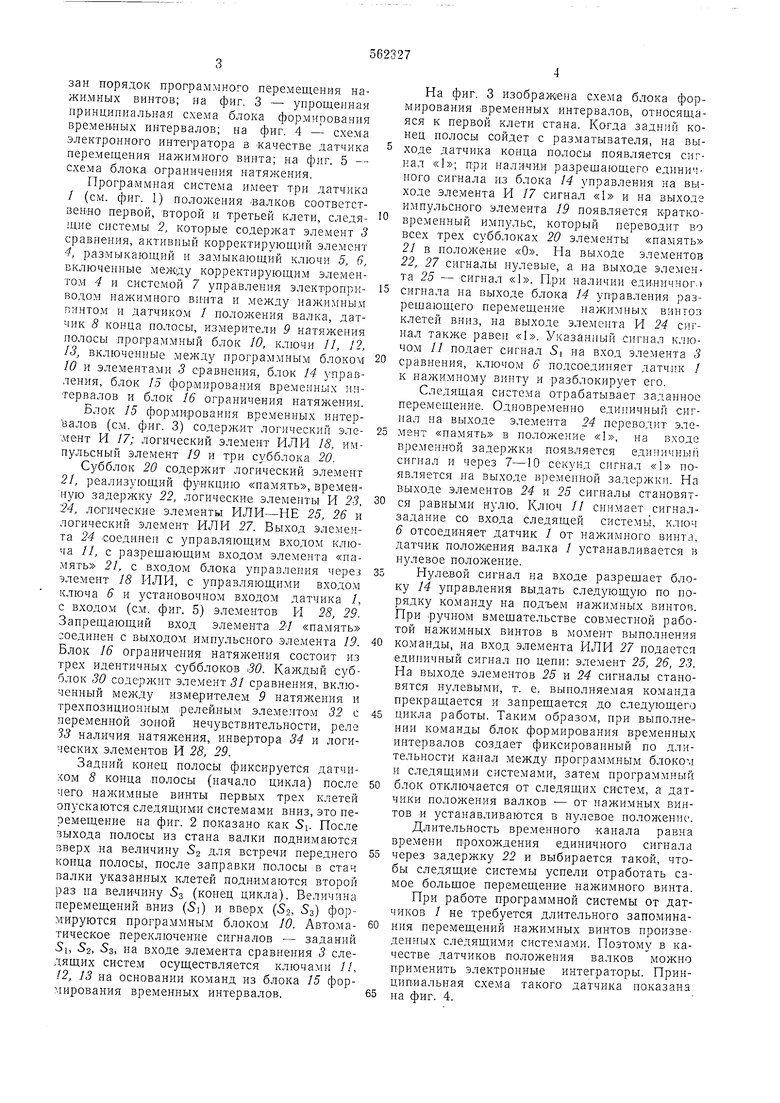

Задний конец полосы фиксируется датчиком 8 конца полосы (начало цикла) после чего нажимные винты первых трех клетей опускаются следящими Системами вниз, это перемещение на фиг. 2 показано как Si. После выхода полосы из стана валки поднимаются вверх ла величину S для встречи переднего конца полосы, после заправки полосы в стач валки указанных клетей поднимаются второй раз на величину 5з (копец цикла). Величина перемещений вниз (5) и вверх (Sg, 5з) фор-мируются программным блоком 10. Автоматпческое переключение сигналов - заданий Si, S2, SB, на входе элемента сравнения 3 следящих систем осуществляется ключами //, 12, 13 на основании команд из блока 15 формирования временных интервалов.

Па фиг. 3 изображена схема блока формирования временных интервалов, относящаяся к первой клети стана. Когда задний конец полосы сойдет с разматывателя, на выходе датчика конца полосы появляется сигнал при наличии разрешающего единичиого сигнала из блока 14 управления на выходе элемента И 17 сигнал «I и на выходе импульсного элемента 19 появляется кратковременный импульс, который переводит во всех трех субблоках 20 элементы «память 2 в положение «О. Па выходе элементов 22, 27 сигналы нулевые, а на выходе элемента 25 - сигнал «1. При наличии единичног.) сигнала на выходе блока 14 управления разрешающего перемещение нажимных винтов клетей вниз, на выходе элемента И 24 сигнал также равен «1. Указанный сигнал ключом // подает сигнал S| на вход элемента 3 сравнения, ключом 6 подсоединяет датчик / к нажимному винту и разблокирует его.

Следящая система отрабатывает заданное перемещение. Одновременно единичный сигнал на выходе элемента 24 переводит элемент «память в положение «1, на входе временной задержки появляется едипичньи сигнал и через 7-10 секунд сигнал «1 появляется на выходе време 1ной задержки. Па выходе элементов 24 и 25 сигналы становятся равными нулю. Ключ // снимает сигналзадание со входа следящей системы, ключ 6 отсоединяет датчик / от нажимного винта, датчик положения валка 1 устанавливается в пулевое положение.

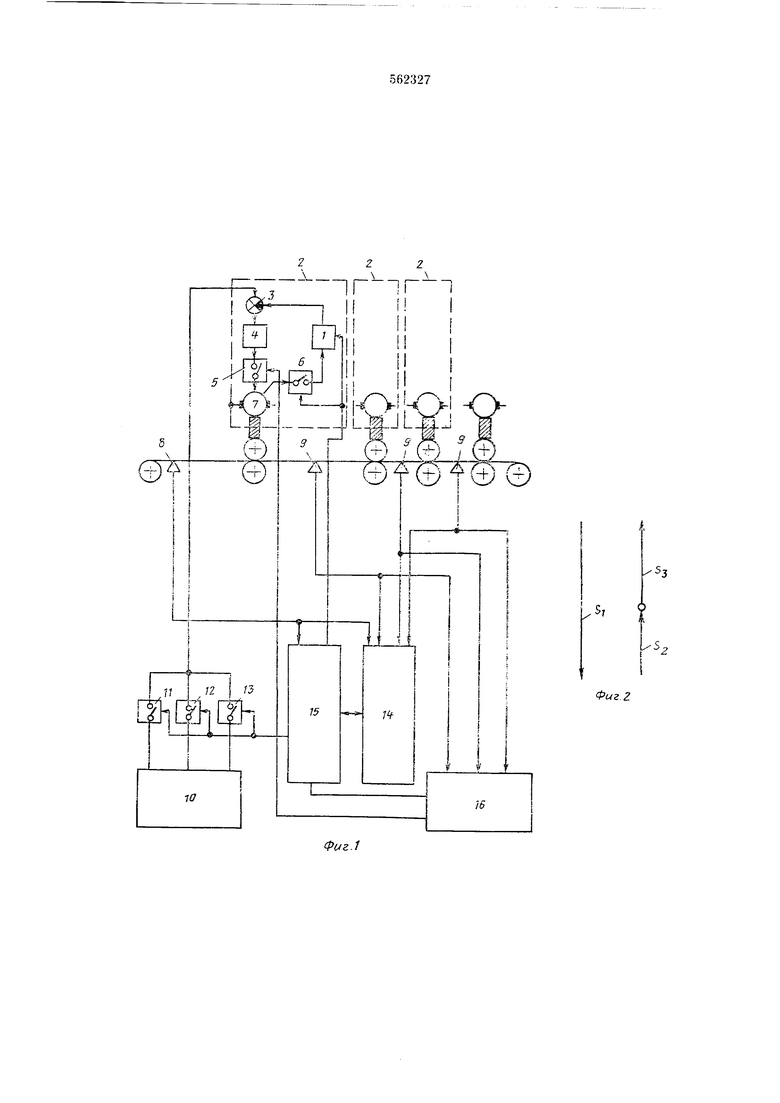

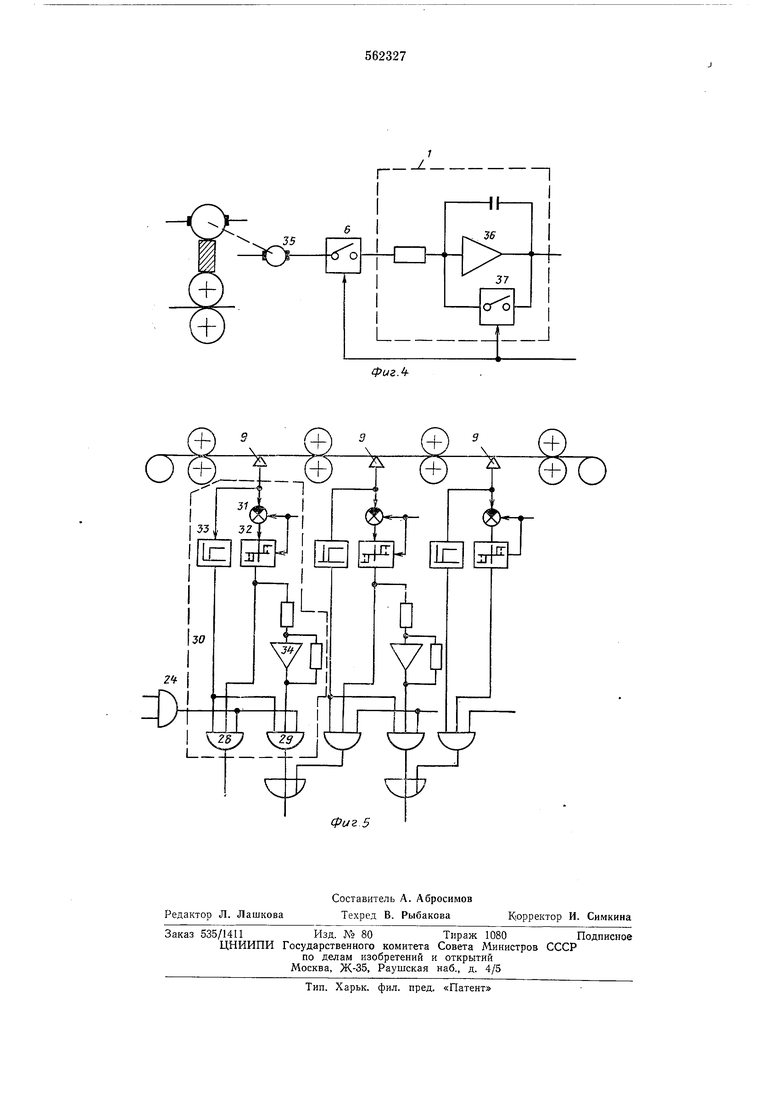

Пулевой сигнал па входе разрешает блоку J4 управления выдать следующую по порядку комапду на подъем нажимных винтов. При ручном вмешательстве совместной работой нажимных винтов в момент выполнения команды, на вход элемента ИЛИ 27 подается единичный сигнал по цепи: элемент 25, 26, 23. Па выходе элементов 25 и 24 сигналы становятся нулевыми, т. е. выполняемая команда прекращается и запрещается до след)ющего цикла работы. Таким образом, при выполнении команды блок формирования временных интервалов создает фиксированный по длительности капал между программным блоком и следящими системами, затем программный блок отключается от следящих систем, а датчики положения валков - от нажимных винтов и устанавливаются в пулевое полож;епие. Длительность временного канала равна времени прохождения единичного сигнала через задержку 22 и выбирается такой, чтобы следящие системы успели отработать самое большое перемещение нажимного винта. При работе программной системы от датчиков 1 не требуется длительного запоминания перемещепий нажимных винтов произве.ценных следящими системами. Поэтому в качестве датчиков положения валков можно применить электронные интеграторы. Принципиальпая схема такого датчика показана на фиг. 4. Напряжение с тахогенератора 55 через ключ 6 подается на вход интегратора 36, ключ 37 устанавливает датчик на ноль и блокирует его. Принципиальная схема блока 16 ограничения «атяжения показана на фиг. 5. Зона нечувствительности трехпозициокного релейного элемента 32 пропорциональна эталонному значению натяжения и выбирается меньшей зоны нечувствительности регулятора натяжения. Если отклонение натяжения от эталона в момент прокатки заднего конца полосы превышает зону нечувствительности трехпозиционного элемента 32, то сигнал на его выходе и па выходе элемента И 28, равны «1, ключ 5 размыкается и разрывает следящую систему; нажпмные винты первой клети останавливаются до тех пор, пока натяжение не войдет в допустимую зону. Наоборот, если натяжение меньше эталона на величину зоны нечувствительности трехпозиционного элемента 32, то на выходе инвертора 34 и элемента И 29 единичные сигналы, и останавливаются нажимные винты второй клети. Схемы ограничения натяжения полосы во втором и третьем межклетевых промежутках работают аналогично. Введение двух новых блоков - блока формирования временных интервалов и ограничения натяжения - выгодно отличает рассматриваемую систему программного управления от указанного прототипа, так как позволяет: применить простые датчики положения нажимных винтов - электронные интеграторы; повысить точность установки нажимных БИНТОВ, так как каждое перемещение начинается при нулевом положении датчиков; не согласовывать положение датчиков и задатчиков при перестройке стаиа на новый профиль; стабилизировать натяженне полосы при прокатке концов полос; каждой команде в цикле выполняться только один раз. Формула изобретения 1.Система программного управления прокаткой концов полос, содержащая датчик конца полосы, датчики положения валков, следящие схемы с элементами сравнения, программный блок, блок управления, отличающаяся тем, что, с целью упрощения устройства, увеличения точности установки валков при выполнении программных перемещений, она дополнительно содержит коммутирующие ключи, блок формирования временных интервалов, вход которого соединен с выходом датчика конца полосы и выходом блока управления, а выход - с управляющими входами ключей, которые соединены с программным блоком и элементами сравнения следящих схем, а также с каждой следящей системой. 2.Система по п. 1, отличающаяся тем, что, с целью стабилизации натяження полосы, в нее введен блок контроля натяжения, вход которого соединен с выходом измерителя натяжения, а выход - с управляющими входами ключей, причем ключи включены в каждую следящую схему между активным корректирующим элементом и системой управления электроприводом нажимного винта.

22.2

- У, .t

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство косвенного регулирования размеров проката в непрерывной группе клетей мелкосортно-проволочного стана | 1987 |

|

SU1414488A1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| Устройство для автоматического центрирования полосы при прокатке | 1980 |

|

SU908450A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Устройство автоматического регулирования толщины проката | 1978 |

|

SU789174A1 |

| Система регулирования толщиныпОлОСы | 1979 |

|

SU829236A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

| Устройство для регулирования давлений при прокатке сваренных встык полос | 1981 |

|

SU969343A1 |

| Устройство для автоматического управления толщиной проката | 1982 |

|

SU1088833A1 |

| Устройство автоматического регулирования температуры полосы в процессе горячей прокатки | 1986 |

|

SU1319960A1 |

т

i 5

. t-. LV.i.JLWj

-z

fi W

I

-Г

S / 3

qysT T /CnTP

фиг-Э

Авторы

Даты

1977-06-25—Публикация

1975-12-08—Подача