(Л

СП

ч

со

Риг 1

транспортировки деталей по любым, постоянно менякяшмся маршрутам с минимальным количеством перевалок. Устройство содержит транспортно- накопительную систему, включающую приемопередаточные опорные стойки 1-6, расположенные между технологическим оборудованием и накопителями, а также транспортные средства 7,8. Опорные стойки 1-6 имеют стыковочные узлы, смонтированные на подъемных штоках 10, а каждое и транспортных средств 7,8 выполнено в виде горизонтальной балки, на

которой размещены стыковочные узлы 11, 12, при этом на балке с возможностью перемещения установлена каретка 13 с грузонесушими гнездами. На стойке 1 закреплено устройство 14 для автоматической загрузки - разгрузки каретки 13, одновременно являющееся устройством автоматической смены деталей в близстояшем технологическом оборудовании, вьшолнен- ное с радиально-перемешающимся столом 15 и установленное с возможность вертикального перемещения по стойке 1. 1 3.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| Гибкая производственная система | 1989 |

|

SU1672704A1 |

| ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2012 |

|

RU2510320C2 |

| Гибкая производственная система | 1989 |

|

SU1673397A1 |

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Металлорежущий станок с автоматической сменой инструментальных головок | 1987 |

|

SU1463427A1 |

| Автоматизированный участок механической обработки деталей | 1986 |

|

SU1371871A1 |

| Автоматизированный участок | 1983 |

|

SU1183351A1 |

| ТРАНСПОРТНО-УСТАНОВОЧНЫЙ АГРЕГАТ СТАРТОВОГО РАКЕТНОГО КОМПЛЕКСА | 2011 |

|

RU2478539C2 |

| СПОСОБ ПЕРЕГРУЗКИ ТОПЛИВА АТОМНОЙ СТАНЦИИ ДЛЯ ДОЖИГАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323493C1 |

Изобретение относится к гибким произродственным системам для обработки и сборки деталей, узлов и может быть использовано в условиях автоматизированного производства. Цель изобретения - повышение производительности за счет возможности

Изобретение относится к гибким производственным системам для обработки и сборки деталей, узлов и может быть использовано в условиях ав- томатизированных производств.

Цель изобретения - повышение производительности путем обеспечения возможности транспортировки деталей по любым, постоянно меняющимся мар- трутам с минимальным количеством перевалок .

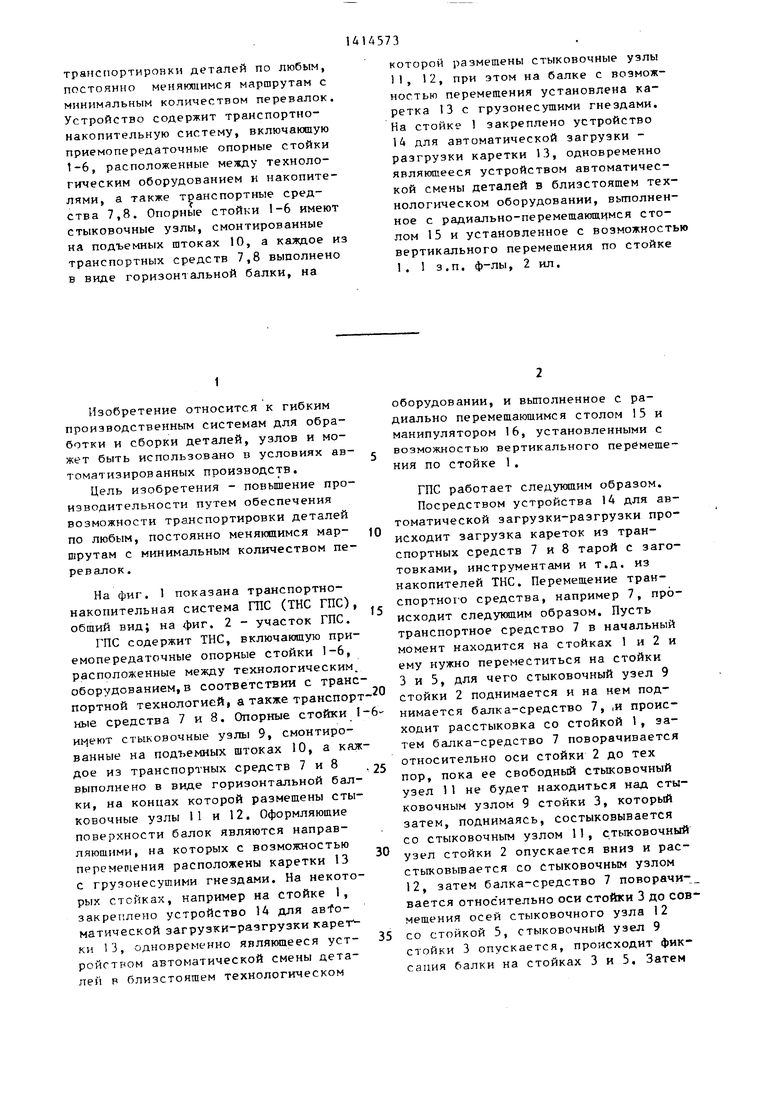

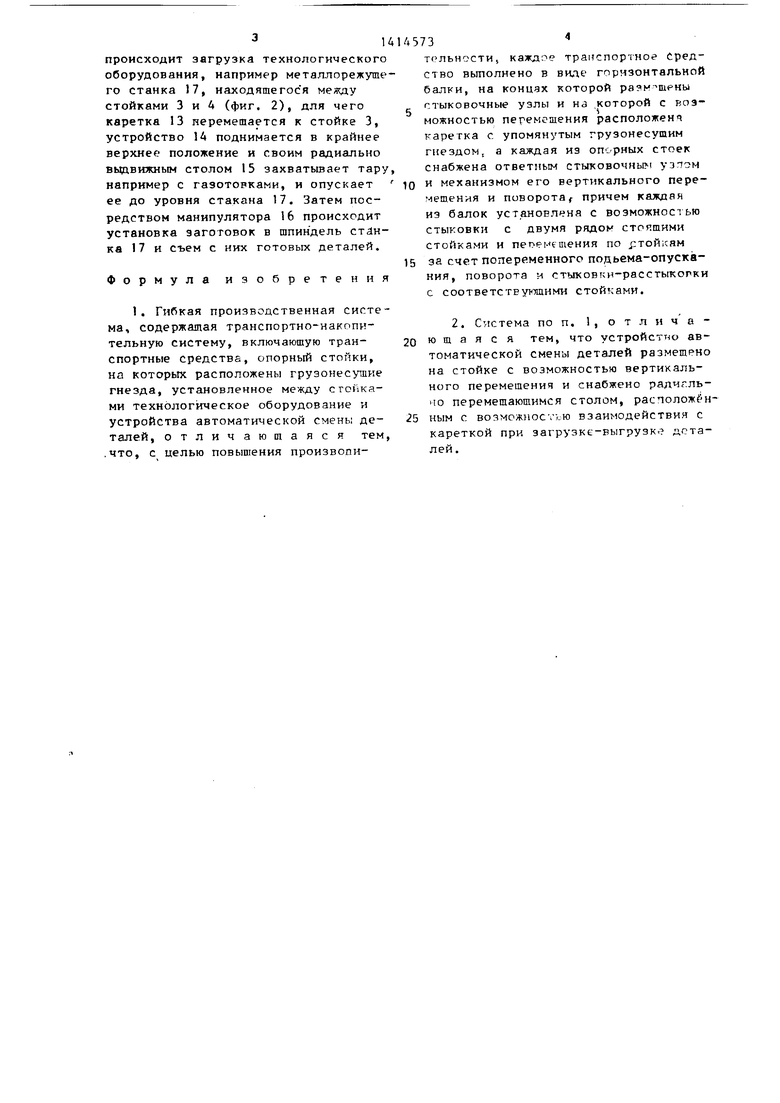

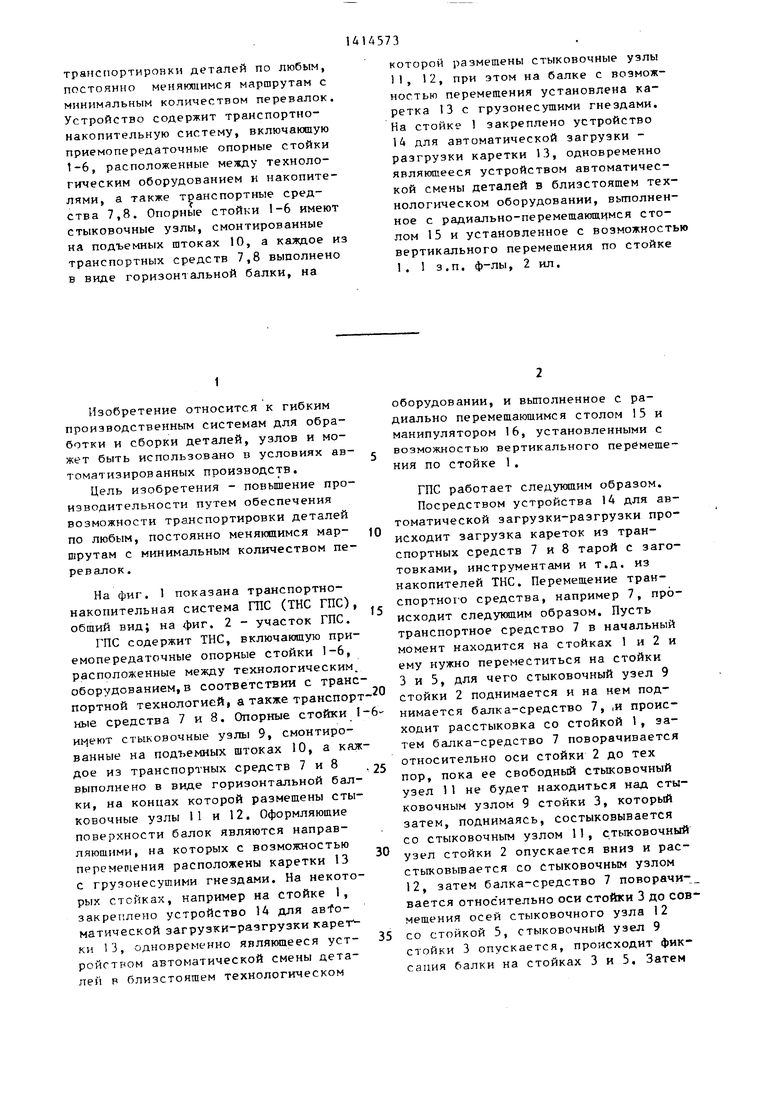

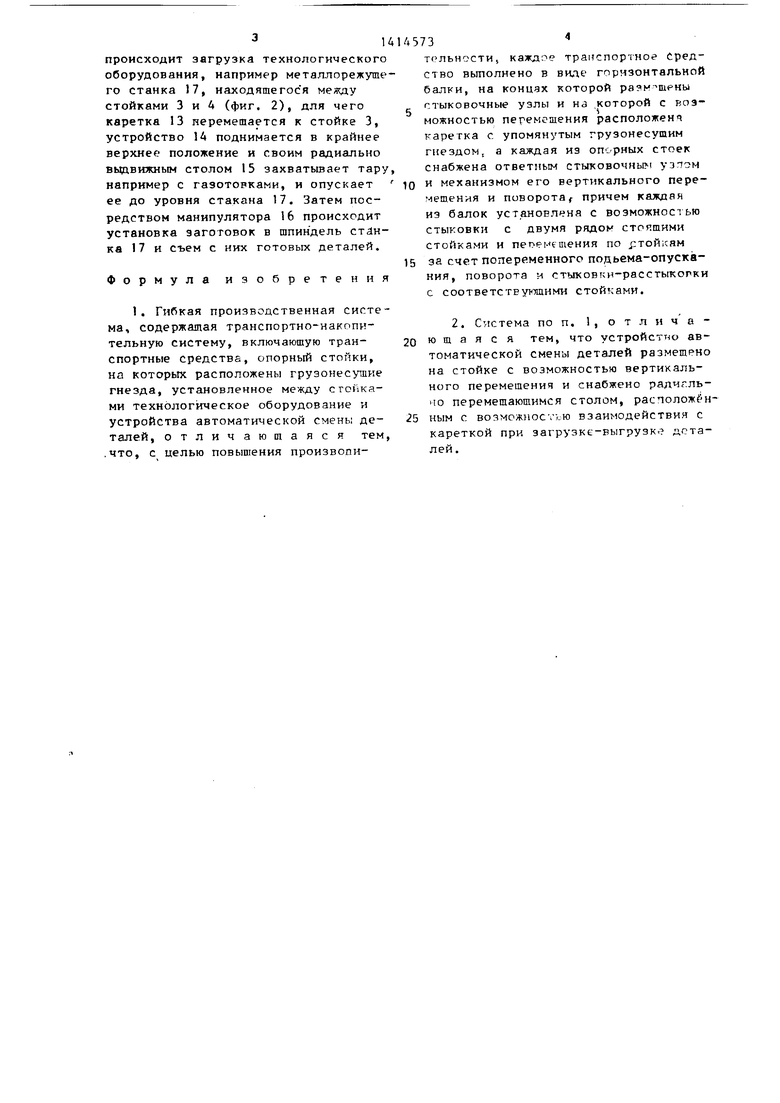

На фиг. 1 показана транспортно- накопительная система ГПС (ТНС ГПС), общий вид; на фиг. 2 - участок ГПС.

ГПС содержит ТНС, включающую приемопередаточные опорные стойки 1-6, расположенные между технологическим оборудованием,в соответствии с транспортной технологией, а также транспорт ные средства 7 и 8. Опорные стойки стыковочные узлы 9, смонтированные на подъемных штоках 10, а каждое из транспортных средств 7 и 8 выполнено в виде горизонтальной балки, на концах которой размещены стыковочные узлы 11 и 12. Оформляющие поверхности балок являются направляющими, на которых с возможностью перемещения расположены каретки 13 с грузонесушими гнездами. На некоторых стойках, например на стойке 1, закреплено устройство 14 для aBfo- матической загрузки-разгрузки карет ки 13, одновременно являющееся уст- ройстром автоматической смены деталей Р близстоягаем технологическом

,

5

- 5 5

0

оборудовании, и вьтолненное с ра- диально перемещающимся столом 15 и манипулятором 16, установленными с возможностью вертикального перемещения по стойке 1 .

ГПС работает следующим образом.

Посредством устройства 14 для автоматической загрузки-разгрузки происходит загрузка кареток из транспортных средств 7 и 8 тарой с заготовками, инструментами и т.д. из накопителей ТНС. Перемещение транспортного средства, например 7, происходит следующим образом. Пусть транспортное средство 7 в начальный момент находится на стойках 1 и 2 и ему нужно переместиться на стойки 3 и 5, для чего стыковочный узел 9 стойки 2 поднимается и на нем поднимается балка-средство 7, ,и происходит расстыковка со стойкой 1, затем балка-средство 7 поворачивается относительно оси стойки 2 до тех пор, пока ее свободный стыковочный узел 1 1 не будет на1ходиться над стыковочным узлом 9 стойки 3, который затем, поднимаясь, состыковывается со стыковочным узлом 11, стыковочный узел стойки 2 опускается вниз и расстыковывается со Стыковочным узлом 12, затем балка-средство 7 поворачи- вается относительно оси стойки 3 до совмещения осей стыковочного узла 12 со стойкой 5, стыковочный узел 9 стойки 3 опускается, происходит фик сааня балки на стойках 3 и 5, Затем

1

происходит загрузка технологического оборудования, например металлорежущего станка 17, находяшегос я между стойками 3 и 4 (фиг. 2), для чего каретка 13 перемешается к стойке 3, устройство 1А поднимается в крайнее верхнее положение и своим радиально вьщвижным столом 15 захватьшает тару например с газотовками, и опускает ее до уровня стакана 17. Затем посредством манипулятора 16 происходит установка заготовок в шпиндель станка 17 и съем с них готовых деталей.

Формула изобретения

трльности, каждое транспортное Средство вьтолнено в виде горизонтальной балки, на концах которой стыковочные узлы и на которой с возможностью пегемешення расположена каретка с упомянутым грузонесутим гнездом, а каждая из опорных стоек снабжена ответным стыковочным уз тон

и механизмам его вертикального пере- меш.ения и поворота f причем каждая из балок уст.ановлрна с возможностью стыковки с двумя рядом стопшими стойками и пеоеметения по ;:тойкан

за счет попеременного подъема-опускания, поворота и стыковки-расстыкогки с соответству тщими стойками.

fif

Фи.2

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| // | |||

Авторы

Даты

1988-08-07—Публикация

1986-12-30—Подача