(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1987 |

|

SU1590339A1 |

| Транспортно-накопительная система | 1985 |

|

SU1312029A1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1426801A1 |

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080976C1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| Линия для упаковки большегрузных мотков проволоки | 1979 |

|

SU880549A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 1993 |

|

RU2108219C1 |

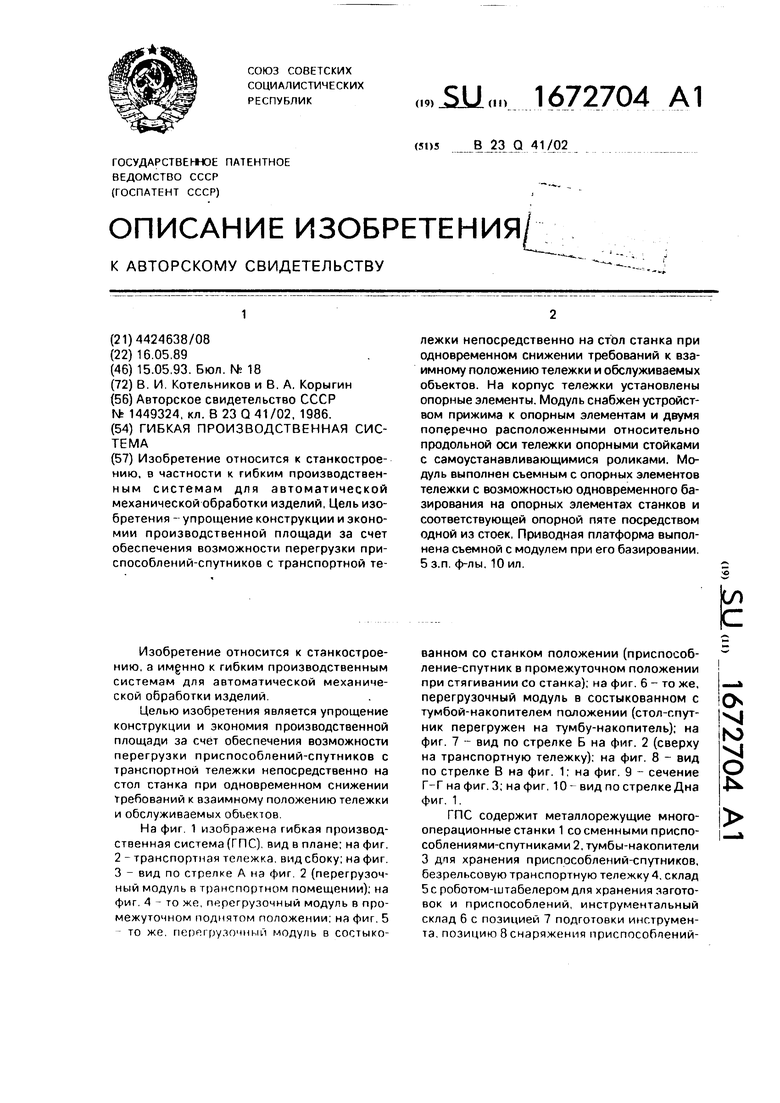

Изобретение относится к станкостроению, в частности к гибким производственным системам для автоматической механической обработки изделий, Цель изобретения - упрощение конструкции и экономии производственной площади за счет обеспечения возможности перегрузки приспособлений-спутников с транспортной тележки непосредственно на стол станка при одновременном снижении требований к взаимному положению тележки и обслуживаемых объектов. На корпус тележки установлены опорные элементы. Модуль снабжен устройством прижима к опорным элементам и двумя поперечно расположенными относительно продольной оси тележки опорными стойками с самоустанавливающимися роликами. Модуль выполнен съемным с опорных элементов тележки с возможностью одновременного базирования на опорных элементах станков и соответствующей опорной пяте посредством одной из стоек, Приводная платформа выполнена съемной с модулем при его базировании. 5 з.п. ф-лы. 10 ил.

Изобретение относится к станкостроению, a к гибким производственным системам для автоматической механической обработки изделий.

Целью изобретения является упрощение конструкции и экономия производственной площади за счет обеспечения возможности перегрузки приспособлений-спутников с транспортной тележки непосредственно на стол станка при одновременном снижении требований к взаимному положению тележки и обслуживаемых объектов.

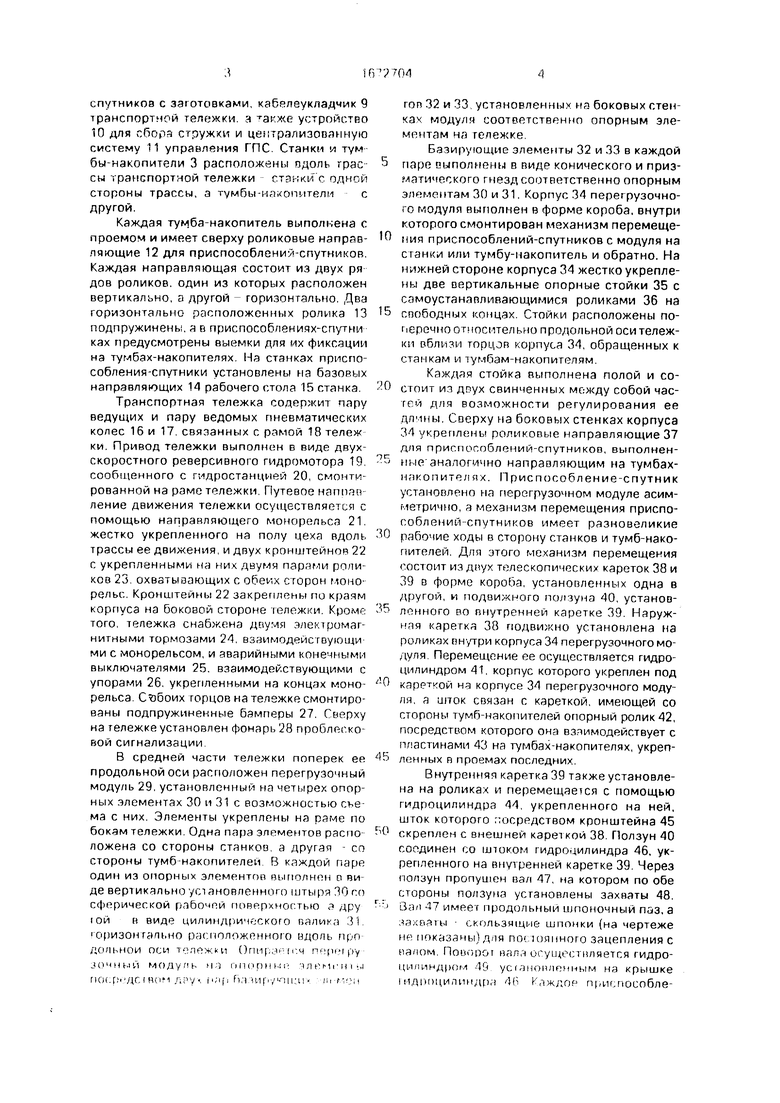

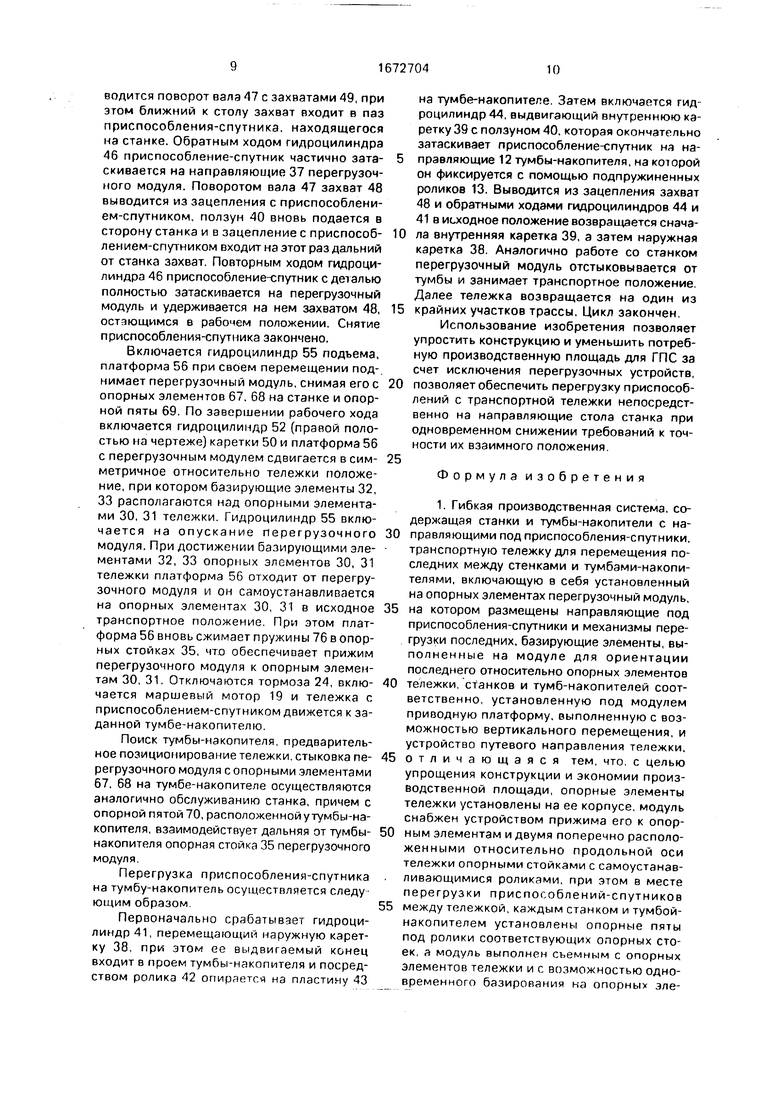

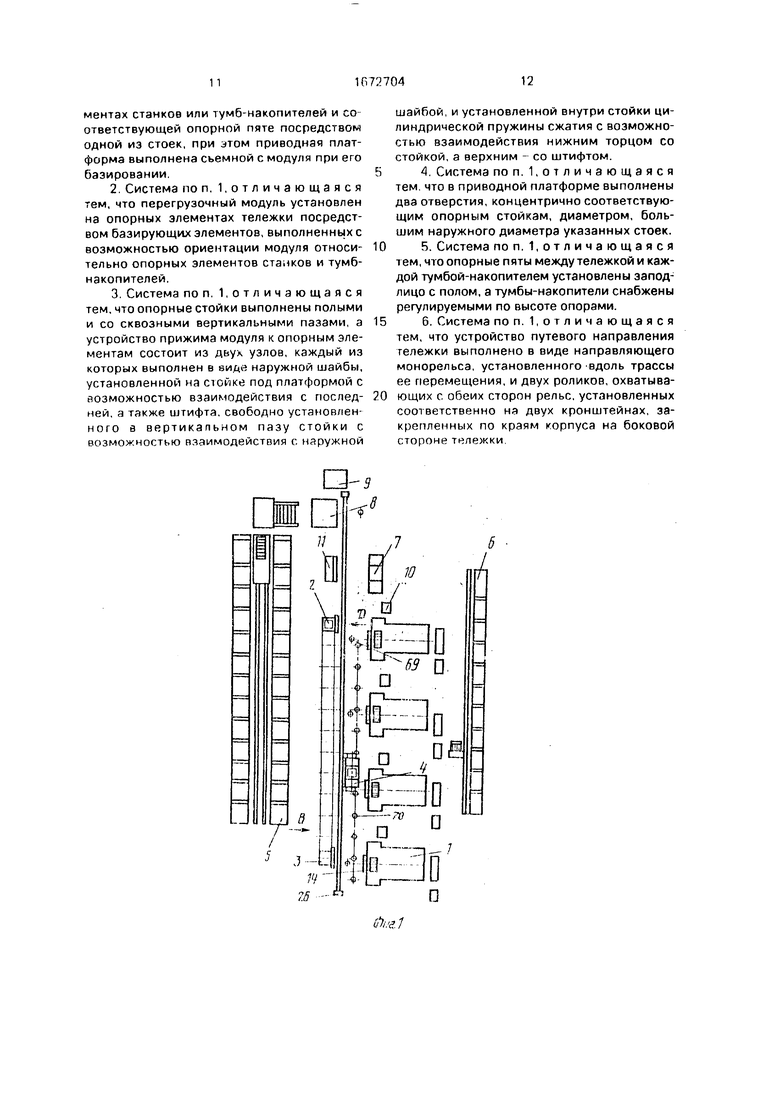

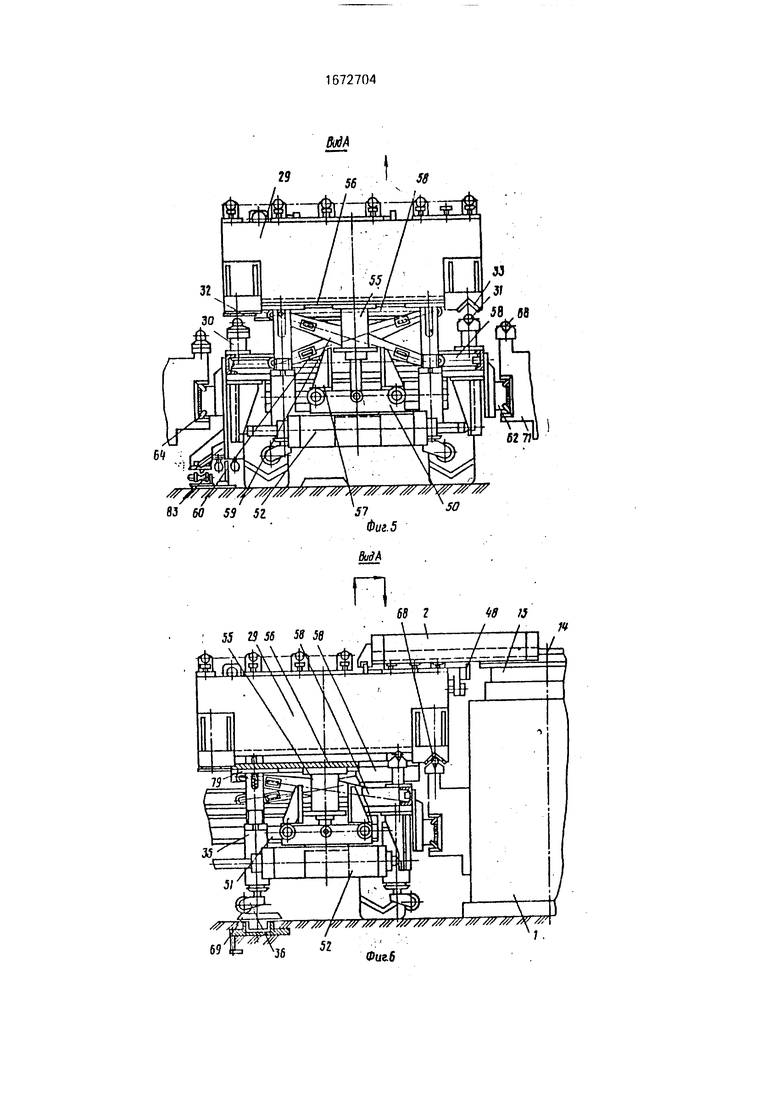

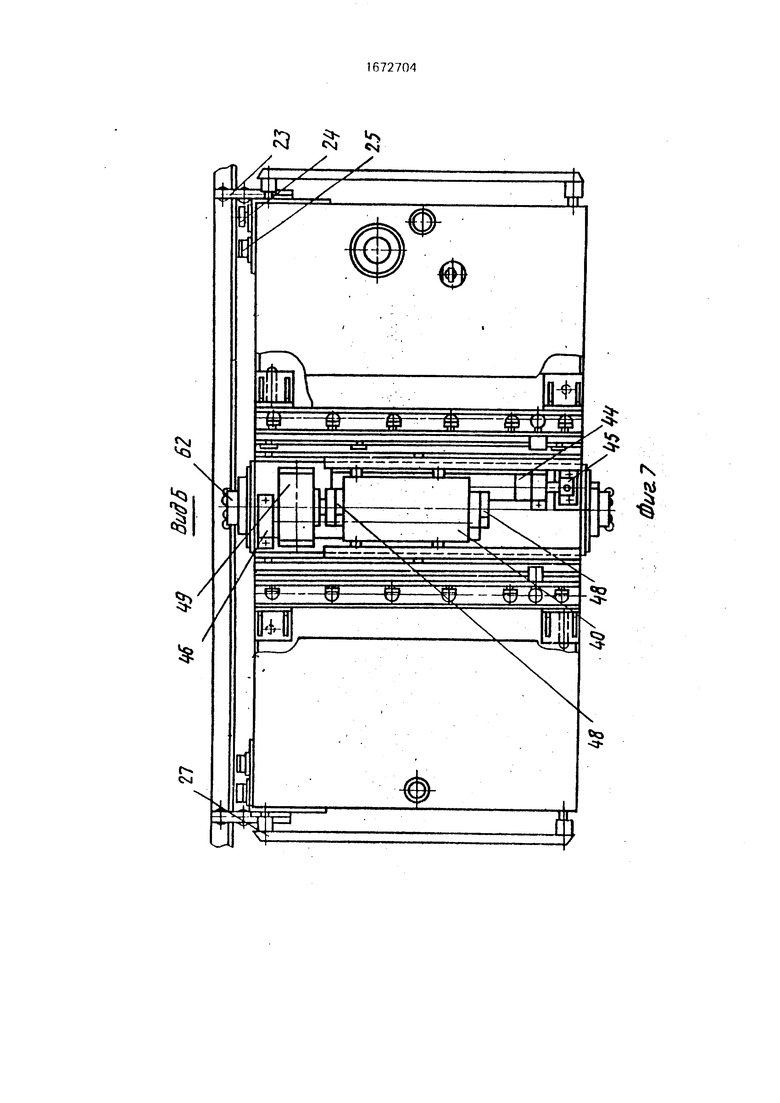

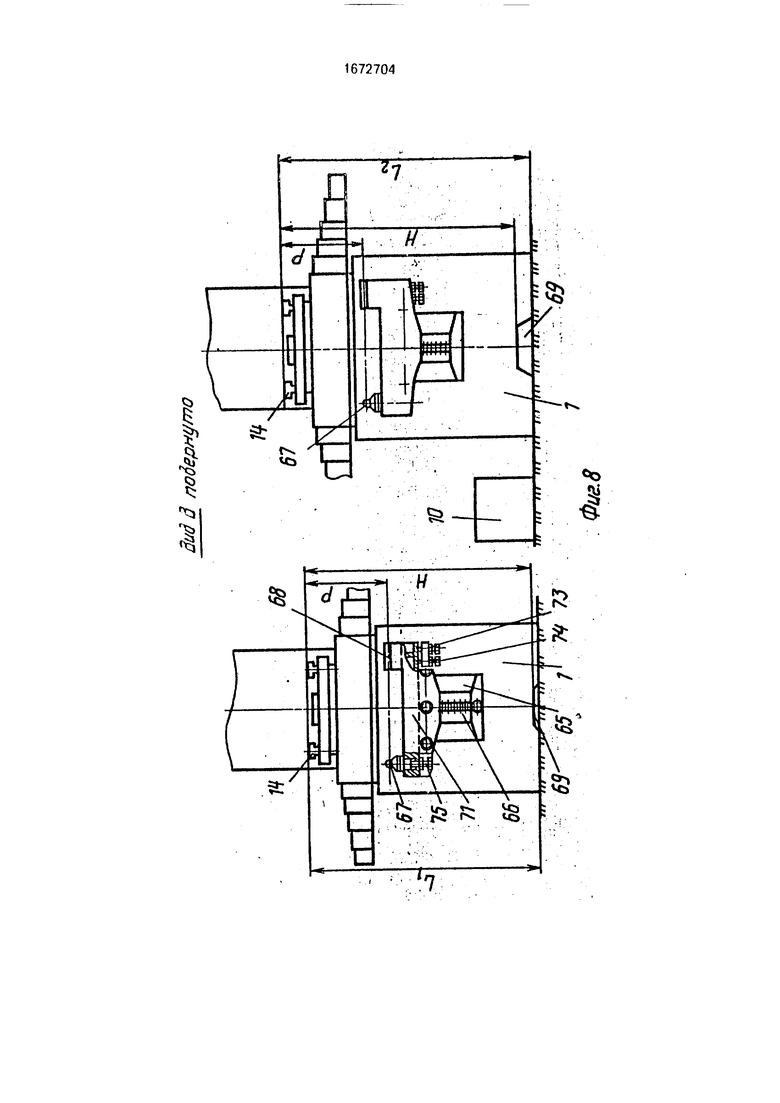

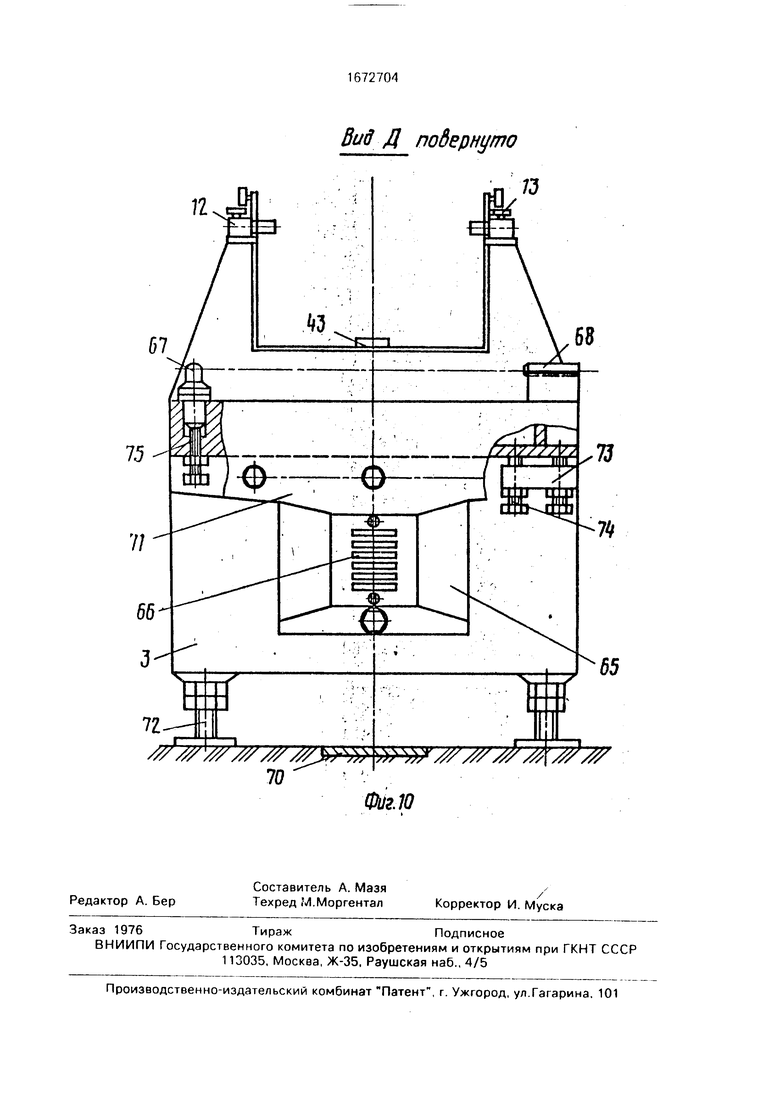

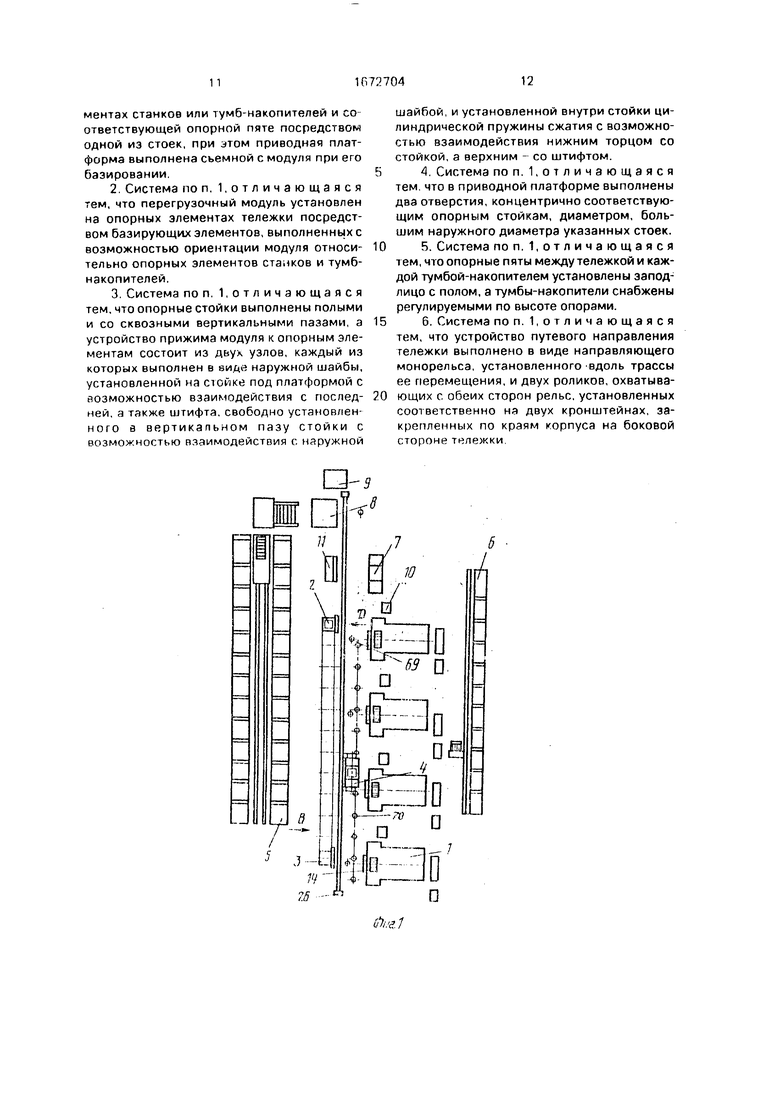

На фиг. 1 изображена гибкая производственная система (ГПС), вид в плане; на фиг.

2- транспортная тележка, вид сбоку; на фиг.

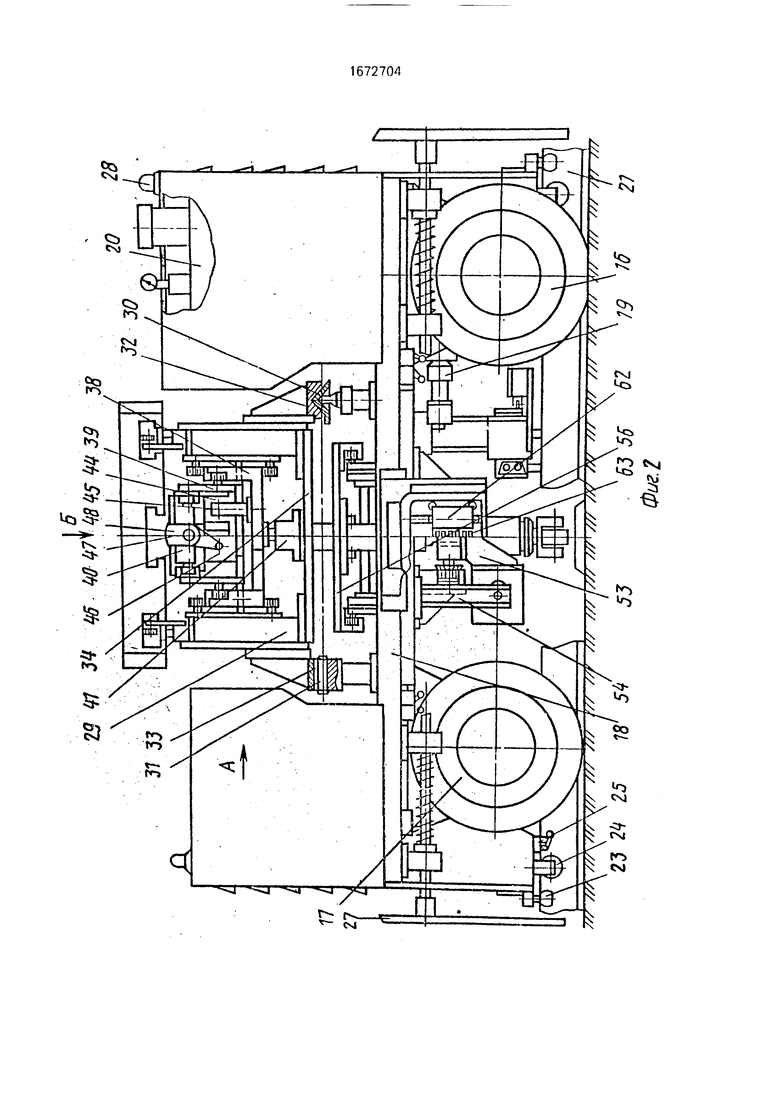

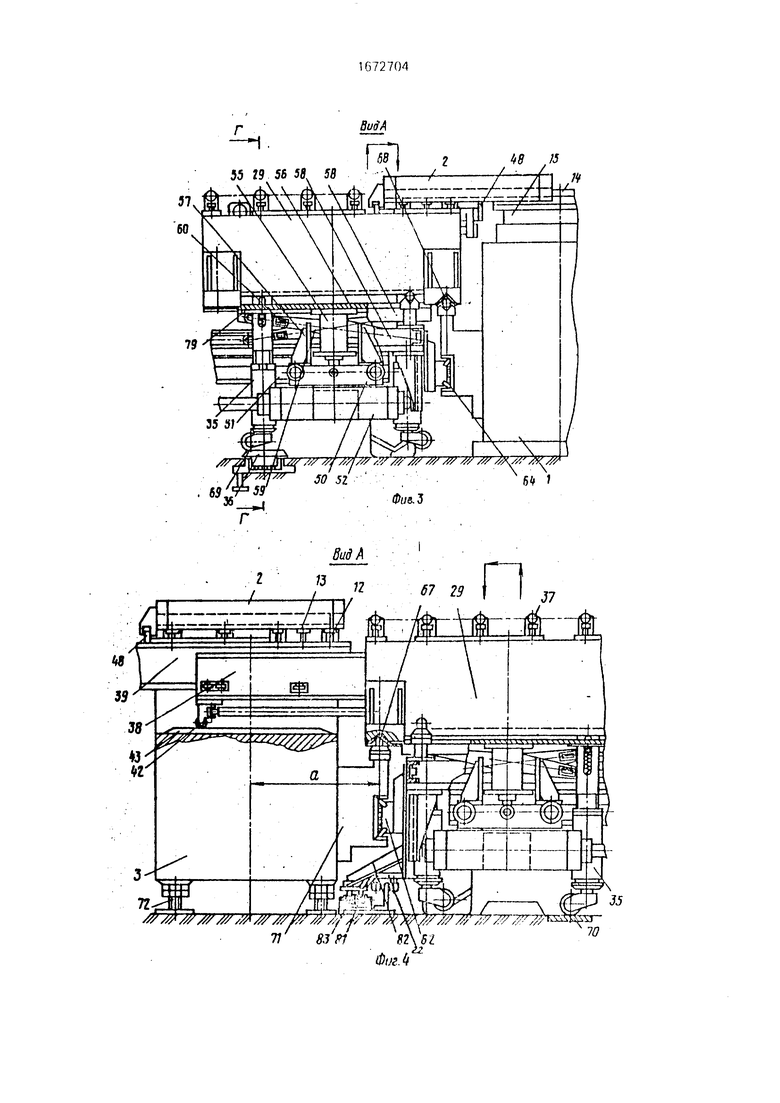

3- вид по стрелке А на фиг. 2 (перегрузочный модуль в транспортном помещении); на фиг. 4 - то же, перегрузочный модуль в промежуточном поднятом положении; на фиг. 5

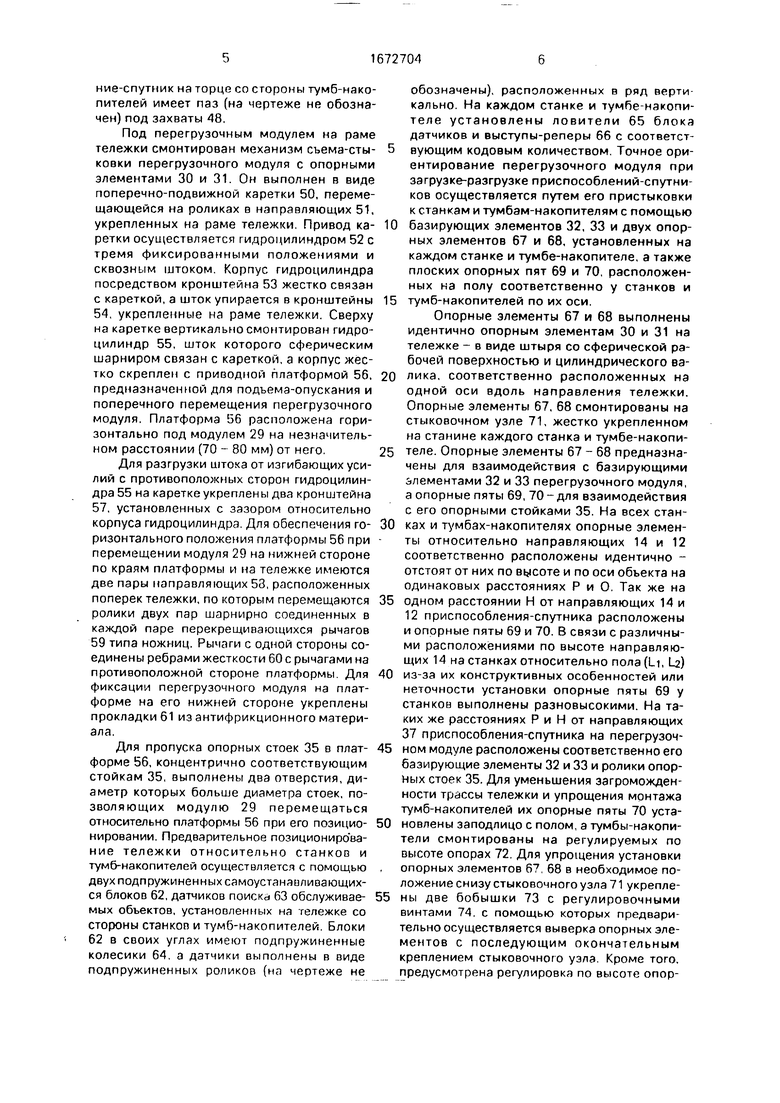

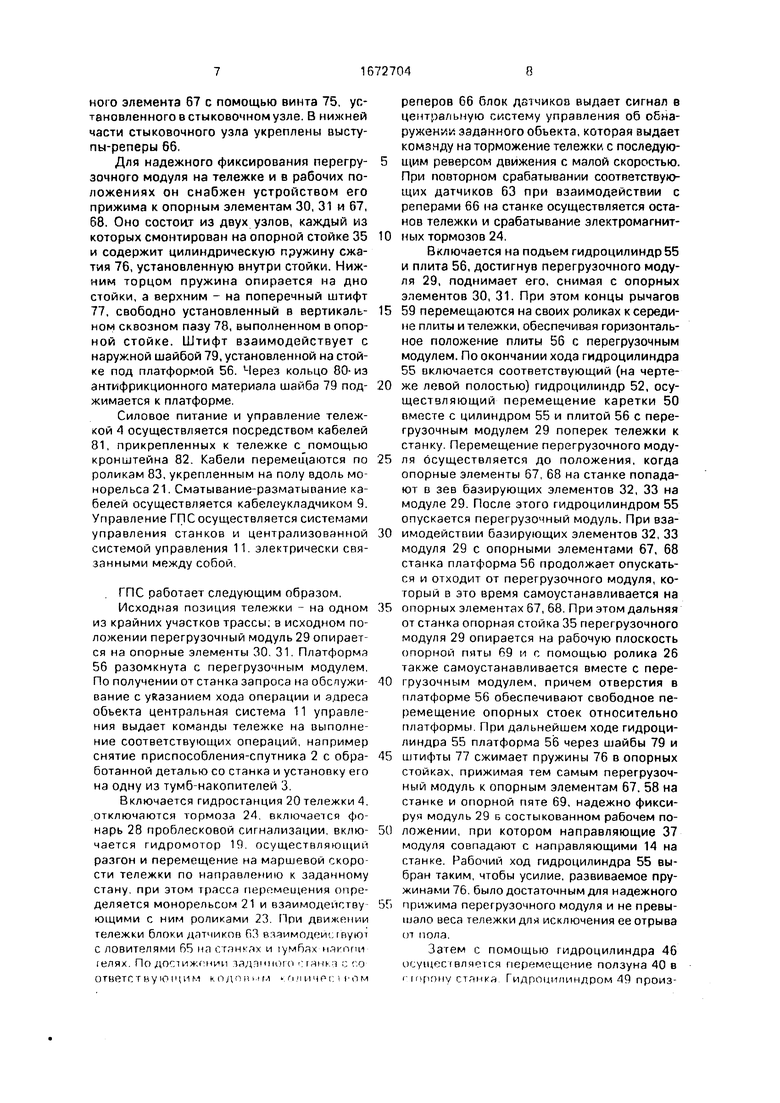

то же. перегрузочный модуль в состыкованном со станком положении (приспособление-спутник в промежуточном положении при стягивании со станка); на фиг. 6 - то же, перегрузочный модуль в состыкованном с тумбой-накопителем положении (стол-спутник перегружен на тумбу-накопитель); на фиг. 7 - вид по стрелке Б на фиг. 2 (сверху на транспортную тележку); на фиг. 8 - вид по стрелке В на фиг. 1; на фиг. 9 - сечение Г-Г на фиг. 3; на фиг. 10 вид по стрелке Дна фиг. 1.

ГПС содержит металлорежущие многооперационные станки 1 со сменными приспособлениями-спутниками 2, тумбы-накопители 3 дня хранения приспособлений-спутников, безрельсовую транспортную тележку 4, склад 5 с роботом-штабелером для хранения заготовок и приспособлений, инструментальный склад 6 с позицией 7 подготовки инструмента, позицию 8 снаряжения приспособпенийо VI

ю

VI

2

спутников с заготовками, кабелеукладмик 9 транспортной тележки а устройство 10 для сборч стружки и централизованную систему 1 управления ГПС Станки и тум бы-накопители 3 расположены вдоль грае сы гранспортной тележки ставки г однси стороны трассы, а тумбы-мякопители с другой.

Каждая тумба-накопитель выполнена с проемом и имеет сверху роликовые направляющие 12 для приспособлений-спутников. Каждая направляющая состоит из двух ря дов роликов, один из которых расположен вертикально, а другой - горизонтально. Два горизонтально расположенных ролика 13 подпружинены, а в приспособлениях-спутни ках предусмотрены выемки для их фиксации на тумбах-накопителях На станках приспособления-спутники установлены на базовых направляющих 14 рабочего стола 15 станка

Транспортная тележка содержит пару ведущих и пару ведомых пневматических колес 16 и 17 связанных с рамой 18 тележ ки. Привод тележки выполнен в виде двух- скоростного реверсивного гидромотора 1е) сообщенного с гидростанцией 20, смонтированной на раме тележки Путевое наппап ление движения тележки осуществляется с помощью направляющего монорельса 21 жестко укрепленного на полу цеха вдоль трассы ее движения, и двух кронштейнов 22 с укрепленными на них двумя парпми рпли- ков 23 охватывающих с обеих сторон монорельс Кронштейны 22 закреплены по краям корпуса на боковой стороне (ележки Кромг того, тележка снабжена двумя электромагнитными тормозами 24, взаимодеисгвующи ми с монорельсом, и аварийными конечными выключателями 25. взаимодействующими с упорами 26. укрепленными на концах монорельса С)боих горцов на тележке смонтированы подпружиненные бамперы 27. Сверху на тележке установлен фонарь 28 проблесковой сигнализации

В средней части тележки поперек ее продольной оси расположен перегрузочный модуль 29. установленный на четырех опорных элементах 30 и 31 с возможностью сье ма с них Элементы укреплены на раме по бокам тележки Одна пара элементов распо ложена со стороны станков а другая - со стороны тумб-накопителей В каждой паре один из опорных элементов выполнен о ви де вертикально установленной штыря Юго сферической рабочей поверхностью ; дру i ои н виде цилиндрического валика 31 оризонгально рд положенного вдоль про

ДОЛЬНОЙ ОСИ Т.-ЛРХКИ .-1 I M nf MfMUy

зочныи модумь ni ппопни 1лем1 и i -.1

ПСИ Г ДГ 1В(1М г, ,iv iMf. Ь МИ |р/М1ГП « I i t ,i

0

5

o

0

О

5

0

ron 32 и 33 установленных на боковых стенках модуля соответственно опорным элементам ча гележке

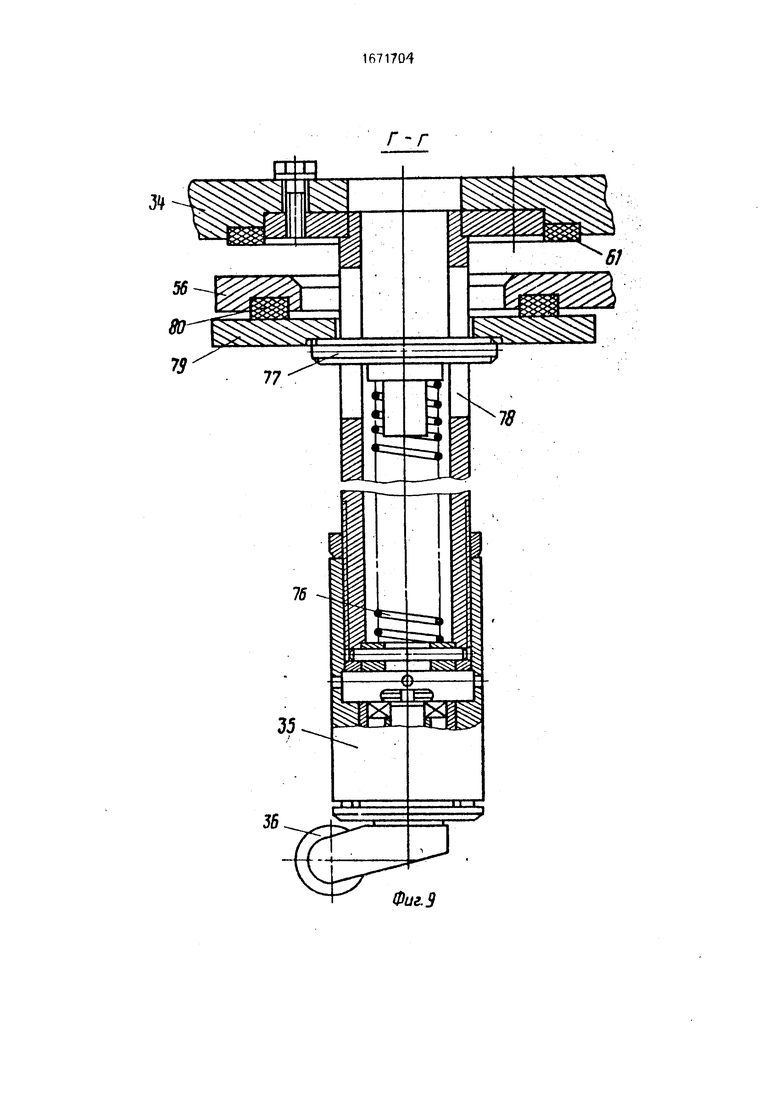

Базирующие элементы 32 и 33 в каждой паре выполнены в виде конического и призматического гнезд соответственно опорным элементам 30 и 31. Корпус 34 перегрузочного модуля выполнен в форме короба, внутри которого смонтирован механизм перемещения приспособлений-спутников с модуля на станки или тумбу-накопитель и обратно. На нижней стороне корпуса 34 жестко укреплены две вертикальные опорные стойки 35 с самоустанавливающимися роликами 36 на свободных концах Стойки расположены поперечно относительно продольной оси тележки вблши торцов корпуса 34, обращенных к станкам и тумбам-накопителям

Каждая стойка выполнена полой и состоит ит дпух свинченных между собой час- гей для возможности регулирования ее длины. Сверху на боковых стенках корпуса 34 укреплены роликовые направляющие 37 для приспособлений-спутников, выполненные аналогично направляющим на тумбах- накопителях. Приспособление-спутник установлено на перегрузочном модуле асимметрично, а механизм перемещения приспособлений спутников имеет разновеликие рабочие ходы в сторону станков и тумб-накопителей Для этого механизм перемещения состоит из дпух телескопических кареток 38 и 39 в форме короба, установленных одна в другой, и подвижного ползуна 40, установленного во внутренней каретке 39 Наружная каретка 38 подвижно установлена на роликах внутри корпуса 34 перегрузочного модуля Перемещение ее осуществляется гидроцилиндром 41. корпус которого укреплен под карртиой на корпусе 34 перегрузочного модуля, а шток связан с кареткой, имеющей со стороны тумб-накопителей опорный ролик 42, посредством которого она взаимодействует с пластинами 43 на тумбах-накопителях, укрепленных п проемах последних

Внутренняя каретка 39 также установлена на роликах и перемещается с помощью гидроцилиндра 44, укрепленного на ней, шток которого г;осррдством кронштейна 45 скреплен с внешней кареткой 38 Ползун 40 соодинен со штоком гидроцилиндра 46, укрепленного на внутренней каретке 39 Через ползун пропущен вал 47, на котором по обе стороны ползуна установлены захваты 48. i3a/i 47 имеег продольный шпоночный паз, а a,«fiaibi скользящие шпонки (на чертеже HP показаны) для по шянного зацепления с паном Поиорот вал.-i огущесшляется гидроцилиндром -15 усгЛНОМЛРННЫМ на крышке шдппциликдр,) 4(i КТЖДОР присгюсобление-спутник на торце со стороны тумб-накопителей имеет паз (на чертеже не обозначен) под захваты 48.

Под перегрузочным модулем на раме тележки смонтирован механизм съема-сты- ковки перегрузочного модуля с опорными элементами 30 и 31. Он выполнен в виде поперечно-подвижной каретки 50, перемещающейся на роликах в направляющих 51, укрепленных на раме тележки. Привод ка- ретки осуществляется гидроцилиндром 52 с тремя фиксированными положениями и сквозным штоком. Корпус гидроцилиндра посредством кронштейна 53 жестко связан с кареткой, а шток упирается в кронштейны 54, укрепленные на раме тележки. Сверху на каретке вертикально смонтирован гидроцилиндр 55, шток которого сферическим шарниром связан с кареткой, а корпус жестко скреплен с приводной платформой 56, предназначенной для подъема-опускания и поперечного перемещения перегрузочного модуля. Платформа 56 расположена горизонтально под модулем 29 на незначительном расстоянии (70 - 80 мм) от него.

Для разгрузки штока от изгибающих усилий с противоположных сторон гидроцилиндра 55 на каретке укреплены два кронштейна 57, установленных с зазором относительно корпуса гидроцилиндра. Для обеспечения го- ризонтального положения платформы 56 при перемещении модуля 29 на нижней стороне по краям платформы и на тележке имеются две пары направляющих 53, расположенных поперек тележки, по которым перемещаются ролики двух пар шарнирно соединенных в каждой паре перекрещивающихся рычагов 59 типа ножниц. Рычаги с одной стороны соединены ребрами жесткости 60 с рычагами на противоположной стороне платформы. Для фиксации перегрузочного модуля на платформе на его нижней стороне укреплены прокладки 61 из антифрикционного материала.

Для пропуска опорных стоек 35 в плат- форме 56, концентрично соответствующим стойкам 35, выполнены два отверстия, диаметр которых больше диаметра стоек, позволяющих модулю 29 перемещаться относительно платформы 56 при его позицио- нировании. Предварительное позициониро ва- ние тележки относительно станков и тумб-накопителей осуществляется с помощью двух подпружиненных самоустанааливающих- ся блоков 62, датчиков поиска 63 обслуживав- мых объектов, установленных на тележке со стороны станков и тумб-накопителей. Блоки 62 в своих углах имеют подпружиненные колесики 64. а датчики выполнены в виде подпружиненных роликов {на чертеже не

обозначены), расположенных в ряд вертикально. На каждом станке и тумбе-накопителе установлены ловители 65 блока датчиков и выступы-реперы 66 с соответствующим кодовым количеством. Точное ориентирование перегрузочного модуля при загрузке-разгрузке приспособлений-спутников осуществляется путем его пристыковки к станкам и тумбам-накопителям с помощью базирующих элементов 32, 33 и двух опорных элементов 67 и 68, установленных на каждом станке и тумбе-накопителе, а также плоских опорных пят 69 и 70, расположенных на полу соответственно у станков и тумб-накопителей по их оси.

Опорные элементы 67 и 68 выполнены идентично опорным элементам 30 и 31 на тележке - в виде штыря со сферической рабочей поверхностью и цилиндрического валика, соответственно расположенных на одной оси вдоль направления тележки. Опорные элементы 67, 68 смонтированы на стыковочном узле 71, жестко укрепленном на станине каждого станка и тумбе-накопителе. Опорные элементы 67 - 68 предназначены для взаимодействия с базирующими элементами 32 и 33 перегрузочного модуля, а опорные пяты 69, 70 - для взаимодействия с его опорными стойками 35. На всех станках и тумбах-накопителях опорные элементы относительно направляющих 14 и 12 соответственно расположены идентично - отстоят от них по высоте и по оси объекта на одинаковых расстояниях Р и О. Так же на одном расстоянии Н от направляющих 14 и 12 приспособления-спутника расположены и опорные пяты 69 и 70. В связи с различными расположениями по высоте направляющих 14 на станках относительно пола (Li, -2) из-за их конструктивных особенностей или неточности установки опорные пяты 69 у станков выполнены разновысокими. На таких же расстояниях Р и Н от направляющих 37 приспособления-спутника на перегрузочном модуле расположены соответственно его базирующие элементы 32 и 33 и ролики опорных стоек 35. Для уменьшения зэгроможден- ности трассы тележки и упрощения монтажа тумб-накопителей их опорные пяты 70 установлены заподлицо с полом, а тумбы-накопители смонтированы на регулируемых по высоте опорах 72. Для упрощения установки опорных элементов 67, 68 в необходимое положение снизу стыковочного узла 71 укреплены две бобышки 73 с регулировочными винтами 74. с помощью которых предварительно осуществляется выверка опорных элементов с последующим окончательным креплением стыковочного узла. Кроме того, предусмотрена регулировка по высоте опорного элемента 67 с помощью винта 75, установленного в стыковочном узле. В нижней части стыковочного узла укреплены выступы-реперы 66.

Для надежного фиксирования перегрузочного модуля на тележке и в рабочих положениях он снабжен устройством его прижима к опорным элементам 30, 31 и 67, 68. Оно состоит из двух узлов, каждый из которых смонтирован на опорной стойке 35 и содержит цилиндрическую пружину сжатия 76, установленную внутри стойки. Нижним торцом пружина опирается на дно стойки, а верхним - на поперечный штифт 77, свободно установленный в вертикальном сквозном пазу 78, выполненном в опорной стойке. Штифт взаимодействует с наружной шайбой 79, установленной на стойке под платформой 56. Через кольцо 80-из антифрикционного материала шайба 79 поджимается к платформе.

Силовое питание и управление тележкой 4 осуществляется посредством кабелей 81, прикрепленных к тележке с помощью кронштейна 82. Кабели перемещаются по роликам 83, укрепленным на полу вдоль монорельса 21. Сматывание-разматывание кабелей осуществляется кабелеукладчиком 9. Управление ГП С осуществляется системами управления станков и централизованной системой управления 11. электрически связанными между собой.

ГПС работает следующим образом.

Исходная позиция тележки - на одном из крайних участков трассы, в исходном положении перегрузочный модуль 29 опирается на опорные элементы 30, 31. Платформа 56 разомкнута с перегрузочным модулем. По получении от станка запроса на обслуживание с указанием хода операции и адреса обьекта центральная система 11 управления выдает команды тележке на выполнение соответствующих операций, например снятие приспособления-спутника 2 с обработанной деталью со станка и установку его на одну из тумб-накопителей 3.

Включается гидростанция 20 тележки 4. отключаются тормоза 24, включается фонарь 28 проблесковой сигнализации, включается гидромотор 19. осуществляющий разгон и перемещение на маршевой скорости тележки по направлению к заданному стану, при этом трасса перемещения определяется монорельсом 21 и взаимодеиству- ющими с ним роликами 23. При движении тележки блоки датчиков втаимодеи, гвуют с ловителями 65 на станках и накопи гелях По достижении члдчнного --мин i с го ответе г ну ю щи м кодпиим ГшичР сом

реперов 66 блок датчиков выдает сигнал в центральную систему управления об обнаружение заданного обьекта, которая выдает команду на торможение тележки с последующим реверсом движения с малой скоростью. При повторном срабатывании соответствующих датчиков 63 при взаимодействии с реперами 66 на станке осуществляется останов тележки и срабатывание электромагнит0 ных тормозов 24.

Включается на подъем гидроцилиндр 55 и плита 56, достигнув перегрузочного модуля 29, поднимает его, снимая с опорных элементов 30, 31. При этом концы рычагов

5 59 перемещаются на своих роликах к середине плиты и тележки, обеспечивая горизонтальное положение плиты 56 с перегрузочным модулем. По окончании хода гидроцилиндра 55 включается соответствующий (на черте0 же левой полостью) гидроцилиндр 52, осуществляющий перемещение каретки 50 вместе с цилиндром 55 и плитой 56 с перегрузочным модулем 29 поперек тележки к станку. Перемещение перегрузочного моду5 ля осуществляется до положения, когда опорные элементы 67, 68 на станке попадают в зев базирующих элементов 32, 33 на модуле 29. После этого гидроцилиндром 55 опускается перегрузочный модуль. При вза0 имодействии базирующих элементов 32, 33 модуля 29 с опорными элементами 67, 68 станка платформа 56 продолжает опускаться и отходит от перегрузочного модуля, который в это время самоустанавливается на

5 опорных элементах 67, 68. При этом дальняя от станка опорная стойка 35 перегрузочного модуля 29 опирается на рабочую плоскость опорной пяты 69 и с помощью ролика 26 также самоустанавливается вместе с пере0 грузочным модулем, причем отверстия в платформе 56 обеспечивают свободное перемещение опорных стоек относительно платформы. При дальнейшем ходе гидроцилиндра 55 платформа 56 через шайбы 79 и

5 штифты 77 сжимает пружины 76 в опорных стойках, прижимая тем самым перегрузочный модуль к опорным элементам 67. 58 на станке и опорной пяте 69, надежно фиксируя модуль 29 Б состыкованном рабочем по0 ложении, при котором направляющие 37 модуля совпадают с направляющими 14 на станке. Рабочий ход гидроцилиндра 55 выбран таким, чтобы усилие, развиваемое пружинами 76, было достаточным для надежного

Г прижима перегрузочного модуля и не превышало веса тележки для исключения ее отрыва ел пола.

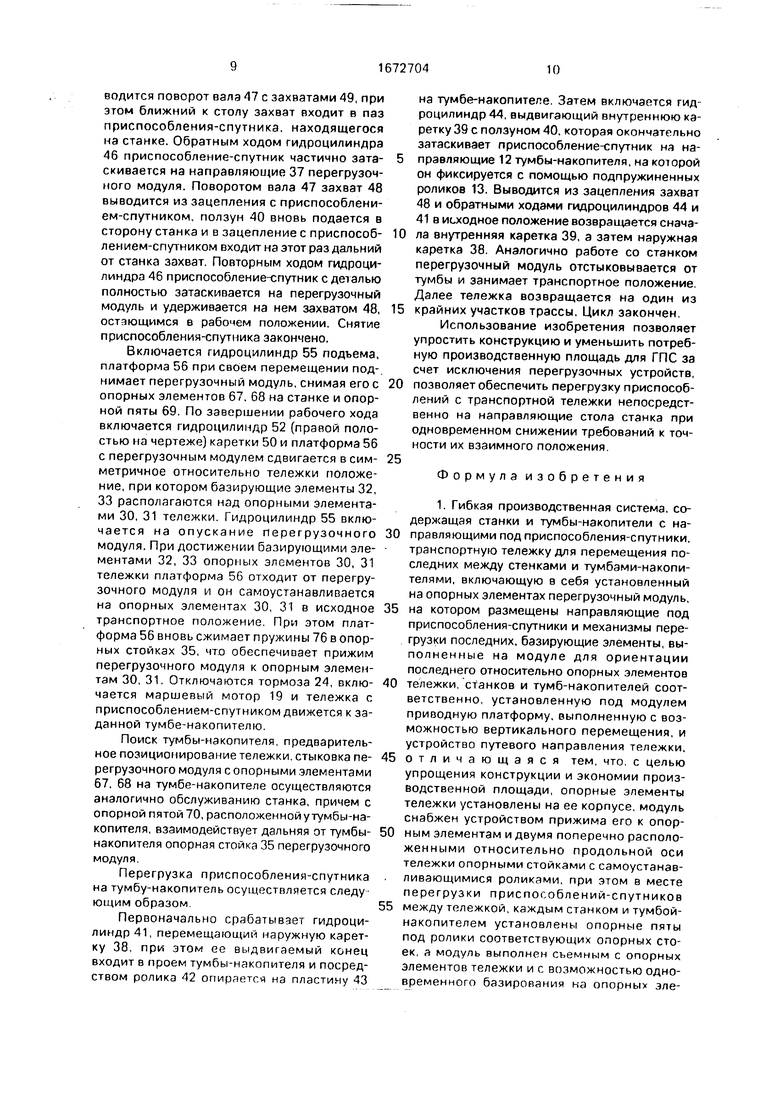

Затем с помощью гидроцилиндра 46 осуществляется перемещение ползуна 40 в i трону стянкн Гидроцилиндром 49 производится поворот вала 47 с захватами 49, при этом ближний к столу захват входит в паз приспособления-спутника, находящегося на станке. Обратным ходом гидроцилиндра 46 приспособление-спутник частично затаскивается на направляющие 37 перегрузочного модуля. Поворотом вала 47 захват 48 выводится из зацепления с приспособлением-спутником, ползун 40 вновь подается в сторону станка и в зацепление с приспособлением-спутником входит на этот раз дальний от станка захват. Повторным ходом гидроцилиндра 46 приспособление-спутник с деталью полностью затаскивается на перегрузочный модуль и удерживается на нем захватом 48, остающимся в рабочем положении. Снятие приспособления-спутника закончено.

Включается гидроцилиндр 55 подъема, платформа 56 при своем перемещении поднимает перегрузочный модуль, снимая его с опорных элементов 67, 68 на станке и опорной пяты 69. По завершении рабочего хода включается гидроцилиндр 52 (правой полостью на чертеже) каретки 50 и платформа 56 с перегрузочным модулем сдвигается в симметричное относительно тележки положение, при котором базирующие элементы 32, 33 располагаются над опорными элементами 30, 31 тележки. Гидроцилиндр 55 включается на опускание перегрузочного модуля. При достижении базирующими элементами 32, 33 опорных элементов 30, 31 тележки платформа 56 отходит от перегрузочного модуля и он самоустанавливается на опорных элементах 30, 31 в исходное транспортное положение. При этом платформа 56 вновь сжимает пружины 76 в опорных стойках 35, что обеспечивает прижим перегрузочного модуля к опорным элементам 30, 31. Отключаются тормоза 24, включается маршевый мотор 19 и тележка с приспособлением-спутником движется к заданной тумбе-накопителю.

Поиск тумбы-накопителя, предварительное позиционирование тележки, стыковка перегрузочного модуля с опорными элементами 67. 68 на тумбе-накопителе осуществляются аналогично обслуживанию станка, причем с опорной пятой 70, расположенной у тумбы-накопителя, взаимодействует дальняя от тумбы- накопителя опорная стойка 35 перегрузочного модуля.

Перегрузка приспособления-спутника на тумбу-накопитель осуществляется следующим образом

Первоначально срабатывает гидроцилиндр 41, перемещающий наружную каретку 38, при этом ее выдвигаемый конец входит в проем тумбы-накопителя и посредством ролика 42 опирается на пластину 43

на тумбе-накопителе. Затем включается гидроцилиндр 44, выдвигающий внутреннюю каретку 39 с ползуном 40, которая окончательно затаскивает приспособление-спутник на на5 правляющие 12 тумбы-накопителя, на которой он фиксируется с помощью подпружиненных роликов 13. Выводится из зацепления захват 48 и обратными ходами гидроцилиндров 44 и 41 в исходное положение возвращается снача0 ла внутренняя каретка 39, а затем наружная каретка 38. Аналогично работе со станком перегрузочный модуль отстыковывается от тумбы и занимает транспортное положение. Далее тележка возвращается на один из

5 крайних участков трассы. Цикл закончен.

Использование изобретения позволяет упростить конструкцию и уменьшить потребную производственную площадь для ГПС за счет исключения перегрузочных устройств,

0 позволяет обеспечить перегрузку приспособлений с транспортной тележки непосредственно на направляющие стола станка при одновременном снижении требований к точности их взаимного положения.

5

Формула изобретения

5 на котором размещены направляющие под приспособления-спутники и механизмы перегрузки последних, базирующие элементы, выполненные на модуле для ориентации последнего относительно опорных элементов

0 тележки, станков и тумб-накопителей соответственно, установленную под модулем приводную платформу, выполненную с возможностью вертикального перемещения, и устройство путевого направления тележки,

5 отличающаяся тем, что. с целью упрощения конструкции и экономии производственной площади, опорные элементы тележки установлены на ее корпусе, модуль снабжен устройством прижима его к опор0 ным элементам и двумя поперечно расположенными относительно продольной оси тележки опорными стойками с самоустанавливающимися роликами, при этом в месте перегрузки приспособлений-спутников

5 между тележкой, каждым станком и тумбой- накопителем установлены опорные пяты под ролики соответствующих опорных стоек, а модуль выполнен съемным с опорных элементов тележки и с возможностью одновременного базирования на опорных элементах станков или тумб-накопителей и со ответствующей опорной пяте посредством одной из стоек, при JTOM приводная платформа выполнена сьемной с модуля при его базировании

2Система по п. 1,отличающаяся тем, что перегрузочный модуль установлен на опорных элементах тележки посредством базирующих элементов, выполненных с возможностью ориентации модуля относительно опорных элементов станков и тумб- накопителей.

3Система по п. 1,отличающаяся тем. что опорные стойки выполнены полыми и со сквозными вертикальными пазами, а устройство прижима модуля к опорным элементам состоит из двул узлов, каждый из которых выполнен в виде наружной шайбы, установленной на стойке под платформой с возможностью взаимодействия с последней, а также штифта, свободно установлен- ного а вертикальном пазу стойки с возможностью взаимодействия с наружной

шайбой, и установленной внутри стойки цилиндрической пружины сжатия с возможностью взаимодействия нижним торцом со стойкой, а верхним - со штифтом.

4 Система по п. 1,отличающаяся

тем что в приводной платформе выполнены два отверстия, концентрично соответствующим опорным стойкам, диаметром, большим наружного диаметра указанных стоек.

Б. Система поп. 1,отличающаяся тем, что опорные пяты между тележкой и каждой тумбой-накопителем установлены заподлицо с полом, а тумбы-накопители снабжены регулируемыми по высоте опорами.

тем, что устройство путевого направления тележки выполнено в виде направляющего монорельса, установленного вдоль трассы ее перемещения, и двух роликов, охватывающих с обеих сторон рельс, установленных соответственно ня двух кронштейнах, закрепленных по краям корпуса на боковой стороне тележки

tj гпф

UL7W/V /И

-Agsa z/i/ /x / -fA c y-- uLЈJ -////f// Ґ //f

OL

Ј -8/)й 9C

С5б/

« 9 ч, Zf flf r&JV

///}& , ///////// ////// /////У/// /// f/////... ,„ ,„ .,„,.г..Г

//////

C

/

«

w

ЮА2191

SO

////f//#// #//frjrw// / /f77/r {//f Jr 60 59 51J7

Фиг 5

BudA

/ r / /////y/////// /V///// / / м/&Я(;;л ж L ,1

69

V36

52

Фиг.6

SO

//f

Фиг.6

г

CJ

MLZL91

% Sfi

7Л

з

/

ш////Ш/////ш///г/(у8$л

И

Ф

en

--4

4 О

4

Ш

g

У| ////////////////////КОу уд

Ш2Е

Вид Д повернуто

11

П

/&///у///////////Я

70

///////J

| Транспортная система автоматической линии | 1986 |

|

SU1449324A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1989-05-16—Подача