3/ 9г6 J7 35

epusZ

САЭ СО СП

00

ел

Изобретение относится к машиностроению и может быть использовано в производствах для механической обработки или сборки большой номенклатуры деталей, не имеющих крупные габариты, преимущественно в приборостроении.

Цель изобретения - повышение производительности и экономия производственных площадей.

Указанная цель обеспечивается возможсмонтировано опорное кольцо 19. Аналогичное опорное кольцо 19 смонтировано в основании оси-стойки 2. Ярус 4 под действием силы тяжести опирается катками 18 либо на опорное кольцо 19 нижележащего яруса 4, либо на опорное кольцо в основании оси-стойки 2 склада-накопителя 1. Оси катков 18 ориентированы по нормали к направлению движения вдоль опорного кольца, внутренний диаметр которого превышает

ностью подачи заготовок, разгрузки готовых Ю размеры сквозного отверстия 17 настолько.

деталей, смены инструментов в гибкой производственной системе (ГПС) в любом месте системы и тем самым сокращения времени на транспортировку этих объектов внутри системы, а также возможного размещения ГПС на нескольких уровнях.

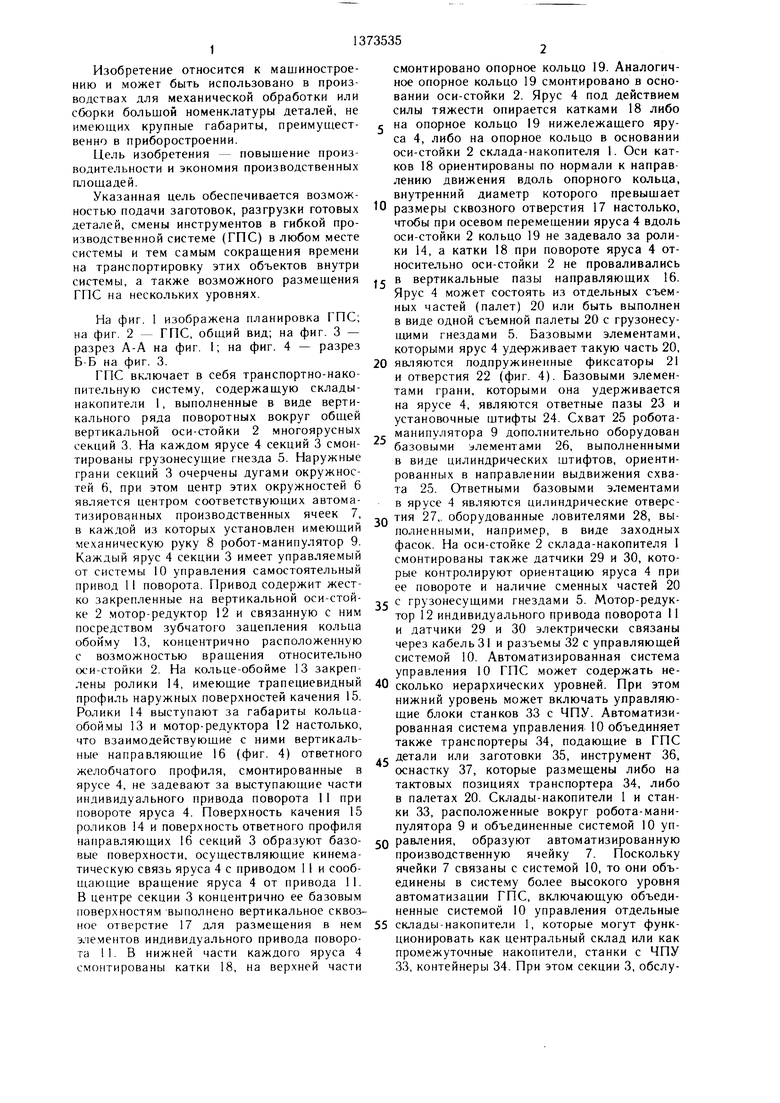

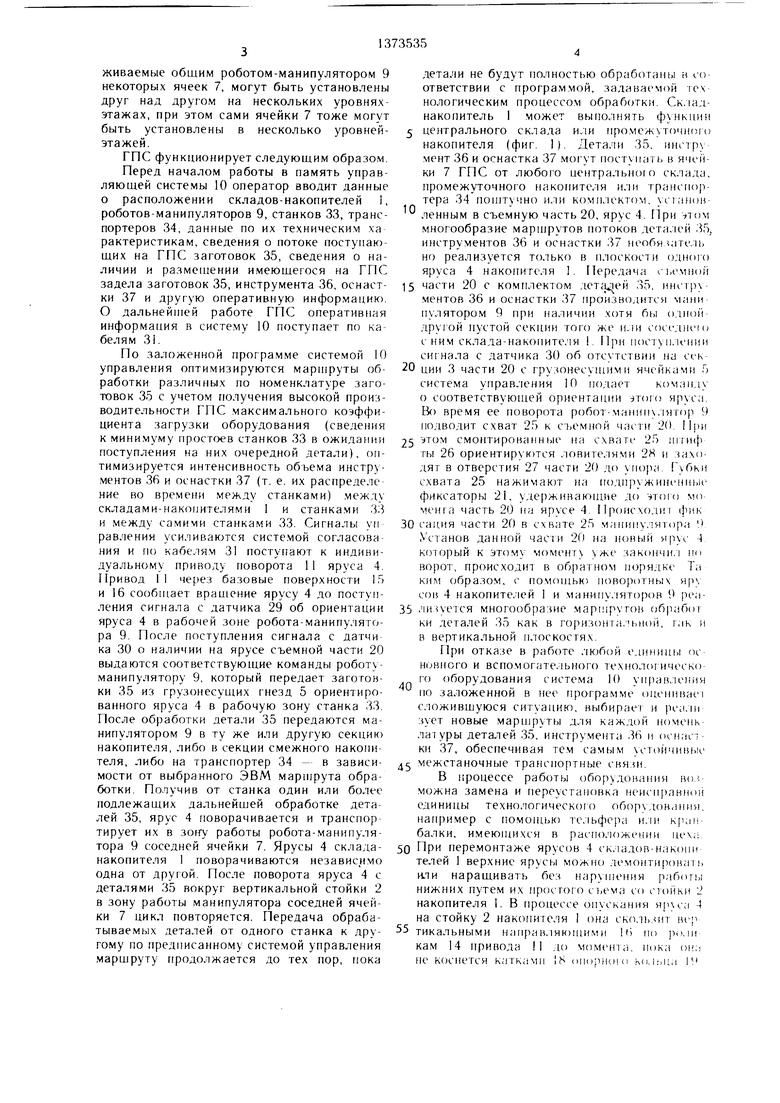

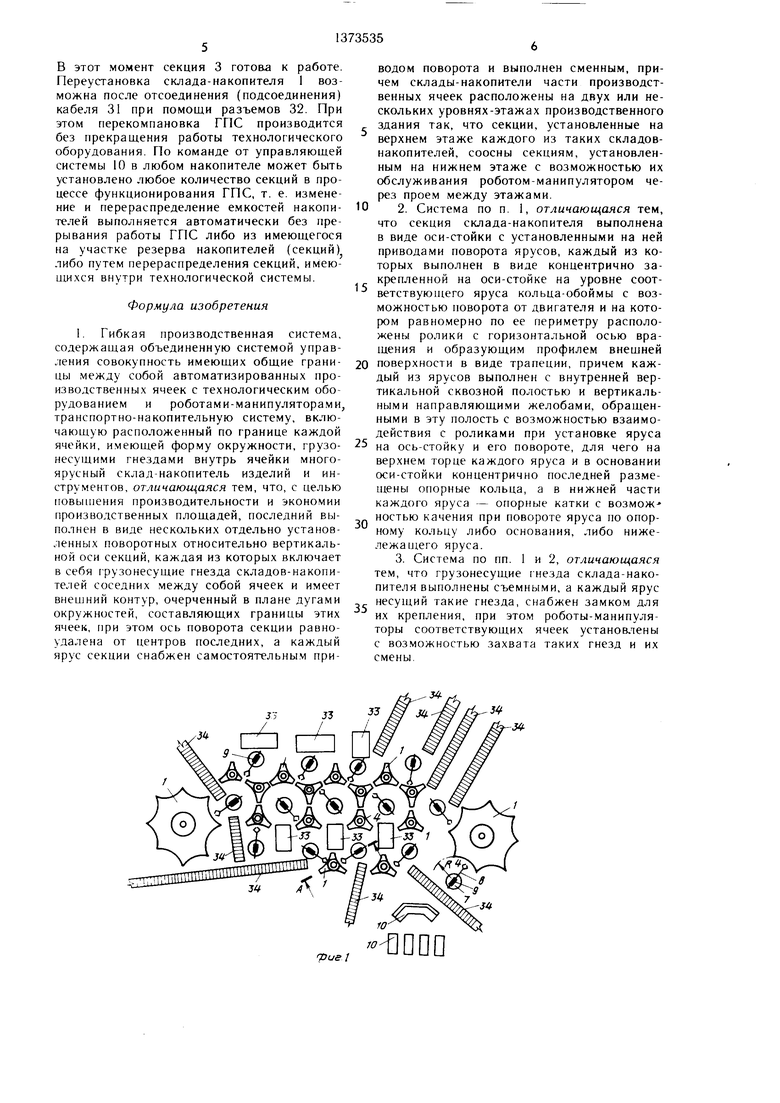

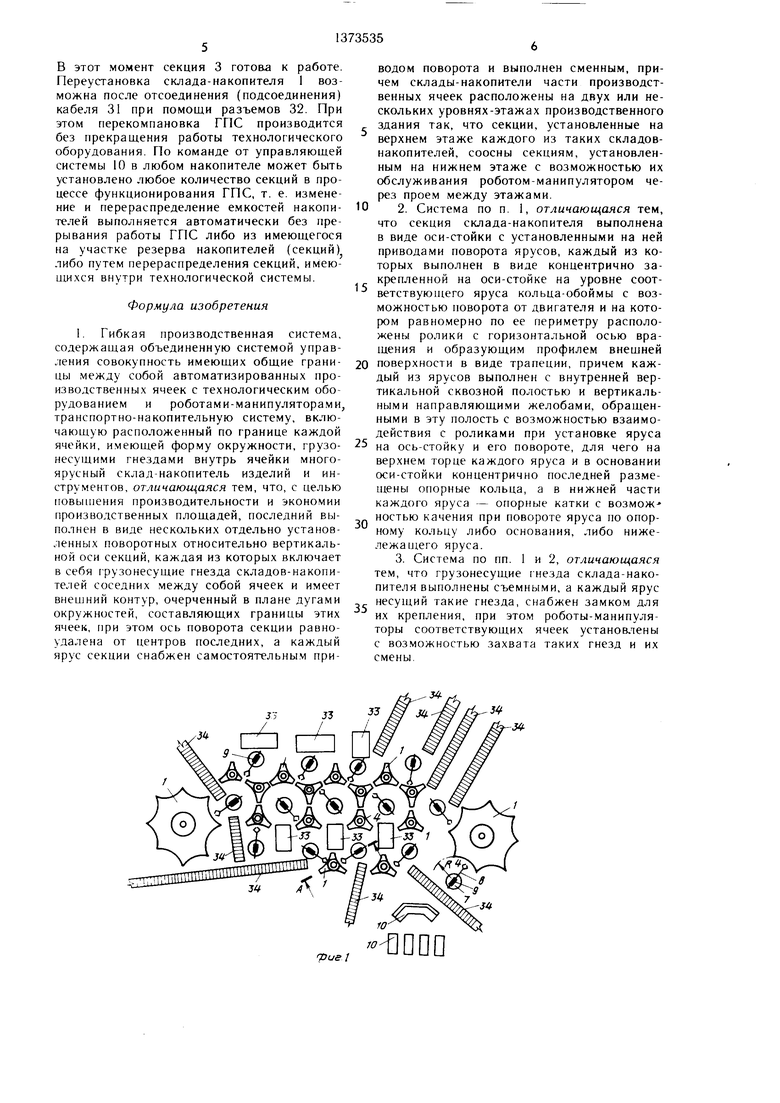

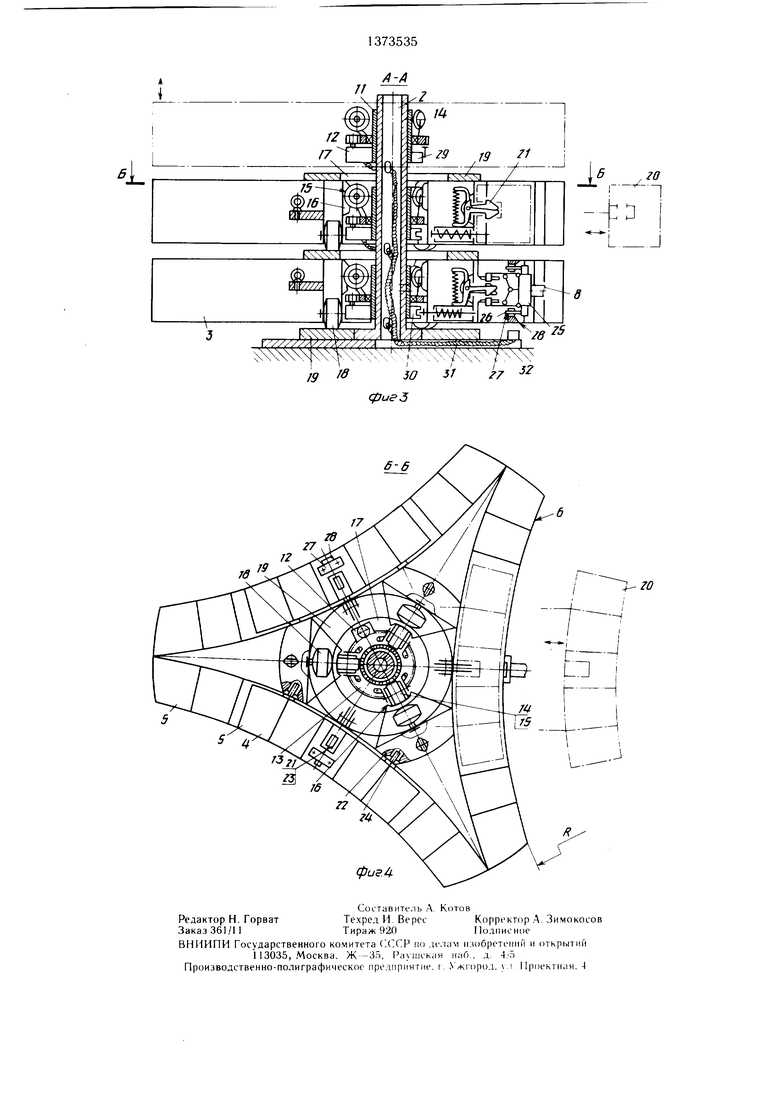

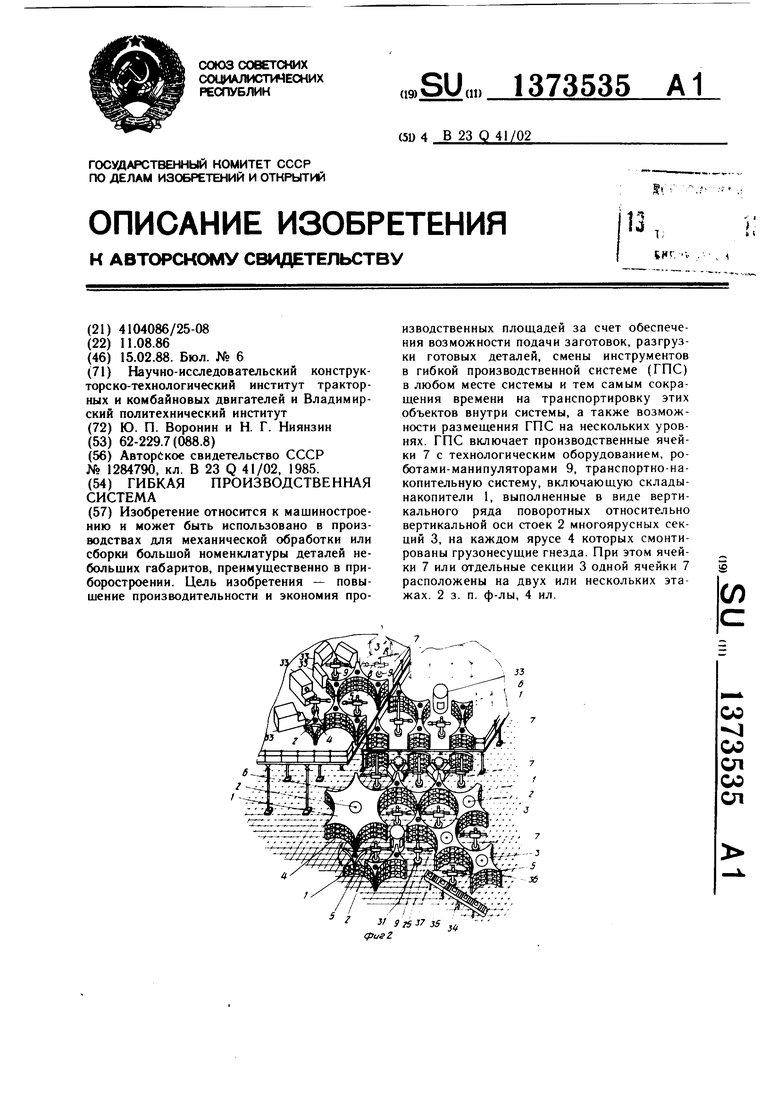

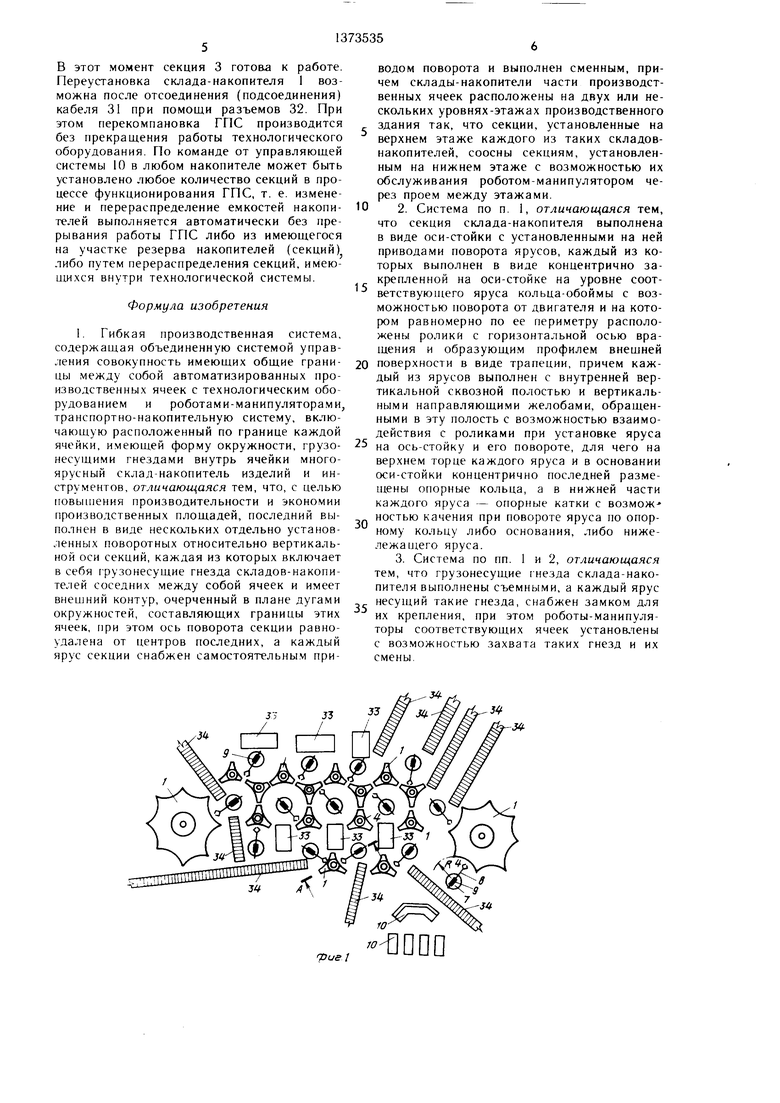

На фиг. 1 изображена планировка ГПС; на фиг. 2 - ГПС, общий вид; на фиг. 3 - разрез А-А на фиг. I; на фиг. 4 - разрез Б-Б на фиг. 3.

ГПС включает в себя транспортно-нако- пительную систему, содержащую склады- накопители 1, выполненные в виде вертикального ряда поворотных вокруг общей

15

чтобы при осевом перемещении яруса 4 вдоль оси-стойки 2 кольцо 19 не задевало за ролики 14, а катки 18 при повороте яруса 4 от- носите тьно оси-стойки 2 не проваливались в вертикальные пазы направляющих 16. Ярус 4 может состоять из отдельных съемных частей (палет) 20 или быть выполнен в виде одной съемной палеты 20 с грузонесу- щими гнездами 5. Базовыми элементами, которыми ярус 4 удерживает такую часть 20, 20 являются подпружиненные фиксаторы 21 и отверстия 22 (фиг. 4). Базовыми элементами грани, которыми она удерживается на ярусе 4, являются ответные пазы 23 и установочные штифты 24. Схват 25 роботавертикальной оси-стойки 2 многоярусных манипулятора 9 дополнительно оборудован секций 3. На каждом ярусе 4 секций 3 смон- с - -- лс .

тированы грузонесущие гнезда 5. Наружные грани секций 3 очерчены дугами окружностей 6, при этом центр этих окружностей 6 является центром соответствующих автомабазовыми элементами 26, выполненными в виде цилиндрических штифтов, ориентированных в направлении выдвижения схва- та 25. Ответными базовыми элементами в ярусе 4 являются цилиндрические отверстизированных производственных ячеек 1 .„3 27,. оборудованные ловителями 28, вып IV п А. иг i j-iT-rsnLiv fiTrour nni:iLJ uikj 111 U LI -J«

в каждой из которых установлен имеющий механическую руку 8 робот-манипулятор 9. Каждый ярус 4 секции 3 имеет управляемый от системы 10 управления самостоятельный привод 11 поворота. Привод содержит жестко закрепленные на вертикальной оси-стойке 2 мотор-редуктор 12 и связанную с ним посредством зубчатого зацепления кольца обойму 13, концентрично расположенную с возможностью вращения относительно оси-стойки 2. На кольце-обойме 13 закрепполненными, например, в виде заходных фасок. На оси-стойке 2 склада-накопителя I смонтированы также датчики 29 и 30, которые контролируют ориентацию яруса 4 при ее повороте и наличие сменных частей 20 25 с грузонесущими гнездами 5. Мотор-редуктор 12 индивидуального привода поворота 11 и датчики 29 и 30 электрически связаны через кабель 31 и разъемы 32 с управляющей системой 10. Автоматизированная система управления 10 ГПС может содержать нелены ролики 14, имеющие трапециевидный 40 сколько иерархических уровней. При этом профиль наружных поверхностей качения 15. Ролики 14 выступают за габариты кольца- обоймы 13 и мотор-редуктора 12 настолько, что взаимодействующие с ними вертикальные направляющие 16 (фиг. 4) ответного

45

нижний уровень может включать управляющие блоки станков 33 с ЧПУ. Автоматизированная система управления 10 объединяет также транспортеры 34, подающие в ГПС детали или заготовки 35, инструмент 36, оснастку 37, которые размещены либо на тактовых позициях транспортера 34, либо в палетах 20. Склады-накопители 1 и станки 33, расположенные вокруг робота-манипулятора 9 и объединенные системой 10 упжелобчатого профиля, смонтированные в ярусе 4, не задевают за выступающие части индивидуального привода поворота 11 при повороте яруса 4. Поверхность качения 15 роликов 14 и поверхность ответного профиля направляющих 16 секций 3 образуют базовые поверхности, осуществляющие кинематическую связь яруса 4 с приводом 11 и сообщающие вращение яруса 4 от привода 11. В центре секции 3 концентрично ее базовым поверхностям выполнено вертикальное сквозное отверстие 17 для размещения в нем элементов индивидуального привода поворота 11. В нижней части каждого яруса 4 смонтированы катки 18, на верхней части

смонтировано опорное кольцо 19. Аналогичное опорное кольцо 19 смонтировано в основании оси-стойки 2. Ярус 4 под действием силы тяжести опирается катками 18 либо на опорное кольцо 19 нижележащего яруса 4, либо на опорное кольцо в основании оси-стойки 2 склада-накопителя 1. Оси катков 18 ориентированы по нормали к направлению движения вдоль опорного кольца, внутренний диаметр которого превышает

размеры сквозного отверстия 17 настолько.

15

чтобы при осевом перемещении яруса 4 вдоль оси-стойки 2 кольцо 19 не задевало за ролики 14, а катки 18 при повороте яруса 4 от- носите тьно оси-стойки 2 не проваливались в вертикальные пазы направляющих 16. Ярус 4 может состоять из отдельных съемных частей (палет) 20 или быть выполнен в виде одной съемной палеты 20 с грузонесу- щими гнездами 5. Базовыми элементами, которыми ярус 4 удерживает такую часть 20, 20 являются подпружиненные фиксаторы 21 и отверстия 22 (фиг. 4). Базовыми элементами грани, которыми она удерживается на ярусе 4, являются ответные пазы 23 и установочные штифты 24. Схват 25 робота манипулятора 9 дополнительно оборудован с - -- лс .

манипулятора 9 дополнительно оборудован с - -- лс .

базовыми элементами 26, выполненными в виде цилиндрических штифтов, ориентированных в направлении выдвижения схва- та 25. Ответными базовыми элементами в ярусе 4 являются цилиндрические отверс.„3 27,. оборудованные ловителями 28, вы -J«

полненными, например, в виде заходных фасок. На оси-стойке 2 склада-накопителя I смонтированы также датчики 29 и 30, которые контролируют ориентацию яруса 4 при ее повороте и наличие сменных частей 20 25 с грузонесущими гнездами 5. Мотор-редуктор 12 индивидуального привода поворота 11 и датчики 29 и 30 электрически связаны через кабель 31 и разъемы 32 с управляющей системой 10. Автоматизированная система управления 10 ГПС может содержать не40 сколько иерархических уровней. При этом

40 сколько иерархических уровней. При этом

45

нижний уровень может включать управляющие блоки станков 33 с ЧПУ. Автоматизированная система управления 10 объединяет также транспортеры 34, подающие в ГПС детали или заготовки 35, инструмент 36, оснастку 37, которые размещены либо на тактовых позициях транспортера 34, либо в палетах 20. Склады-накопители 1 и станки 33, расположенные вокруг робота-манипулятора 9 и объединенные системой 10 уп50 равления, образуют автоматизированную производственную ячейку 7. Г1оскольку ячейки 7 связаны с системой 10, то они объединены в систему более высокого уровня автоматизации ГПС, включающую объединенные системой 10 управления отдельные

55 ск пады-накопители 1, которые могут функционировать как центральный склад или как промежуточные накопители, станки с ЧПУ 33, контейнеры 34. При этом секции 3, обслуживаемые общим роботом-манипулятором 9 некоторых ячеек 7, могут быть установлены друг над другом на нескольких уровнях- этажах, при этом сами ячейки 7 тоже могут быть установлены в несколько уровней- этажей.

ГПС функционирует следующим образом.

Перед началом работы в память управляющей системы 10 оператор вводит данные о расположении складов-накопителей i, роботов-манипуляторов 9, станков 33, транспортеров 34, данные по их техническим ха рактеристикам, сведения о потоке поступающих на ГПС заготовок 35, сведения о наличии и размещении имеющегося на ГПС задела заготовок 35, инструмента 36, оснастки 37 и другую оперативную информацию. О дальнейшей работе ГГ1С оперативная информация в систему 10 поступает по кабелям 3i.

По заложенной программе системой 10 управления оптимизируются маршруты обработки различных по номенклатуре заготовок 35 с учетом получения высокой производительности ГПС максимального коэффициента загрузки оборудования (сведения к минимуму простоев станков 33 в ожидании поступления на них очередной детали), оптимизируется интенсивность объема инструментов 36 и оснастки 37 (т. е. их распределение во времени между станками) между складами-накопителями 1 и станками 33 и между самими станками 33. Сигналы уп равленин усиливаются систе.мой согласования и по кабеля.м 31 поступают к индивидуальному приводу поворота II яруса 4. Привод 11 через базовые поверхности 15 и 16 сообщает вращение ярусу 4 до поступления сигнала с датчика 29 об ориентации яруса 4 в рабочей зоне робота-манипу.чято- ра 9. После поступления сигнала с датчи ка 30 о наличии на ярусе съемной части 20 выдаются соответствующие команды роботу- манипулятору 9, который передает заготовки 35 из грузонесущих гнезд 5 ориентированного яруса 4 в рабочую зону станка 33. После обработки детали 35 передаются манипулятором 9 в ту же или другую секцию накопителя, либо в секции смежного накопителя, либо на транспортер 34 - в зависимости от выбранного ЭВМ маршрута обработки. Получив от станка один или более подлежащих дальнейщей обработке деталей 35, ярус 4 поворачивается и транспортирует их в зоргу работы робота-манипулятора 9 соседней ячейки 7. Ярусы 4 склада- накопителя 1 поворачиваются независимо одна от другой. После поворота яруса 4 с деталями 35 вокруг вертикальной стойки 2 в зону работы манипулятора соседней ячейки 7 цикл повторяется. Передача обрабатываемых деталей от одного станка к другому по предписанному системой управления марщруту продолжается до тех пор, пока

детали не будут полностью обработаны н соответствии с програм.мой, задаваемой тех нологическим процессо.м обработки. Ск.чад- накопитель 1 может выполнить функции 5 центрального склада или промежуточною накопителя (фиг. 1). Детали 35. инстру .мент 36 и оснастка 37 мо1Л т поступать в ячейки 7 ГПС от любого центрального склада, промежуточного накопителя или транспортера 34 поштучно или комплектом, ycianoH0

ленным в съемную часть 20, ярус 4. При ()м

многообразие маршрутов потоков деталей 35, инструментов 36 и оснастки 37 необя (Лте.Н) но реализуется только в плоскости ()дн()1() яруса 4 накопителя 1. Передача k-bo.Miioii

5 части 20 с ко.мплектом дет;1 ей 35, инст()у- .ментов 36 и оснастки 37 производится мани пулятором 9 при наличии хотя бы о.июй- друюй пустой секции того же и.1и соседжчо с ним скла..т.а-накопите,1я 1. При поступ.н иии сигнала с датчика 30 об отсутствии на сек0 ции 3 части 20 с грузонесущими ячейками Г) система управления 10 подает коман.чу о соответствующей ориентации этого . Ek) время ее поворота робот-.м,чнип.1ятор 9 подводит схват 25 к съемной части 20. При

5 это.м смонтированные на схвате 25 mini}) ты 26 ориентируются ловителями 28 и заходят в отверстия 27 части 20 до упора. убки схвата 25 нажимают на подпружиненные фиксаторы 21. удерживающие до этою мо мета часть 20 на ярусе 4. Происходит фик

0 сация части 20 в схвате 25 манипулятора Установ данной часги 20 на новый ярус 1 который к этому момент) уже закончи.i П ворот, происходит в обратном порядке Та КИМ образо.м, с помощью поворотных COI 4 накопите.чей 1 и .манипу.чяторов 9 реа5 лизуется многообразие маршрутов об|1аб()г ки деталей 35 как в горизонта. biioii, I,IK и в вертикальной плоскостях.

При отказе в работе .чюбой елиниц(1 основного и вспо.могательного технологического оборудования система 10 уп)ав,1С11ия по заложенной в нее программе оценивгнч сложивщуюся ситуапию, выбирает и pe;t.iH зует новые маршруты для каждой номеик латуры деталей 35. инструмента 36 и оснастки 37, обеспечивая те.м самым устойчивые

5 межстаночные транспортные связи.

В процессе работы оборудования во.. можна замена и переустановка пеисп)авнои единицы технологическою обору.ювлиия, например с помощью те.тьфера и.ти балки, имеющихся в расположении цеха

0 При перемонтаже ярусов 4 складов-накопи телей 1 верхние ярусы можно демонтировать или наращивать без нарушения работы нижних путем их просгого ст.ема со сюйки 2 накопителя 1. В процессе опускания 4 на стойку 2 накопителя 1 она ско.ц,.(ит iu ;v

5 тикальными направ.тяюшими It) по ро.ш кам 14 привода И до момента, пока он:: не коснется к;1тк;1ми 18 опорной KO..,I

0

В этот момент секция 3 готова к работе. Переустановка склада-накопителя 1 возможна после отсоединения (подсоединения) кабеля 31 при помощи разъемов 32. При этом перекомпановка ГПС производится без прекращения работы технологического оборудования. По команде от управляющей системы 10 в любом накопителе может быть установлено любое количество секций в процессе функционирования ГПС, т. е. изменение и перераспределение емкостей накопителей выполняется автоматически без прерывания работы ГПС либо из имеющегося на участке резерва накопителей (секций) либо путем перераспределения секций, имеющихся внутри технологической системы.

Формула изобретения

1. Гибкая производственная система, содержащая объединенную системой управления совокупность имеющих общие границы между собой автоматизированных производственных ячеек с технологическим оборудованием и роботами-манипуляторами, транспортно-накопительную систему, включающую расположенный по границе каждой ячейки, имеющей форму окружности, грузо- несущими гнездами внутрь ячейки многоярусный склад-накопитель изделий и инструментов, отличающаяся тем, что, с целью повышения производительности и экономии производственных площадей, последний выполнен в виде неско льких отдельно установленных поворотных относительно вертикальной оси секций, каждая из которых включает в себя грузонесущие гнезда складов-накопителей соседних между собой ячеек и имеет внешний контур, очерченный в плане дугами окружностей, составляющих границы этих ячеек, при этом ось поворота секции равноудалена от центров последних, а каждый ярус секции снабжен самостоятельны.м при0

5

0

5

0

5

водом поворота и выполнен сменным, причем склады-накопители части производственных ячеек расположены на двух или нескольких уровнях-этажах производственного здания так, что секции, установленные на верхнем этаже каждого из таких складов- накопителей, соосны секциям, установленным на нижнем этаже с возможностью их обслуживания роботом-манипулятором через проем между этажами.

2.Система по п. 1, отличающаяся тем, что секция склада-накопителя выполнена в виде оси-стойки с установленными на ней приводами поворота ярусов, каждый из которых выполнен в виде концентрично закрепленной на оси-стойке на уровне соответствующего яруса кольца-обоймы с возможностью поворота от двигателя и на котором равномерно по ее периметру расположены ролики с горизонтальной осью вращения и образующим профилем внещней поверхности в виде трапеции, причем каждый из ярусов выполнен с внутренней вертикальной сквозной полостью и вертикальными направляющими желобами, обращенными в эту полость с возможностью взаимодействия с роликами при установке яруса на ось-стойку и его повороте, для чего на верхнем торце каждого яруса и в основании оси-стойки концентрично последней размещены опорные кольца, а в нижней части каждого яруса - опорные катки с возмож- ностью качения при повороте яруса по опорному кольцу либо основания, либо ниже- лежа n.iero яруса.

3.Система по пп. 1 и 2, отличающаяся тем, что грузонесущие гнезда склада-накопителя выполнены съемными, а каждый ярус несущий такие гнезда, снабжен замком для их крепления, при этом роботы-манипуляторы соответствующих ячеек установлены с возможностью захвата таких гнезд и их смены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| СПОСОБ ОБМЕНА ГРУЗАМИ, УСТРОЙСТВО ОБМЕНА ГРУЗАМИ, СПОСОБ ФОРМИРОВАНИЯ ГРУЗОНЕСУЩЕЙ ПОВЕРХНОСТИ НАКОПИТЕЛЯ И ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА НА ИХ ОСНОВЕ | 2011 |

|

RU2486045C1 |

| ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2012 |

|

RU2510320C2 |

| Гибкое автоматизированное производство | 1985 |

|

SU1351747A1 |

| Гибкая производственная система | 1988 |

|

SU1780992A1 |

| Гибкая производственная система | 1988 |

|

SU1593916A1 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

| АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 1992 |

|

RU2045384C1 |

| УСТРОЙСТВО ХРАНЕНИЯ (НАКОПЛЕНИЯ) ШТУЧНЫХ ГРУЗОВ | 2008 |

|

RU2408517C2 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

Изобретение относится к машннострое- иию и может быть использовано в производствах для механической обработки или сборки большой номенклатуры деталей небольших габаритов, преимуш.ествеиио в приборостроении. Цель изобретения - повышение производительности и экономия производственных плош,адей за счет обеспечения возможности подачи заготовок, разгрузки готовых деталей, смены инструментов в гибкой производственной системе (ГПС) в любом месте системы и тем самым сокращения времени на транспортировку этих объектов внутри системы, а также возможности размещения ГПС на нескольких уровнях. ГПС включает производственные ячейки 7 с технологическим оборудованием, роботами-манипуляторами 9, транспортно-на- копительную систему, включающую склады- накопители 1, выполненные в виде вертикального ряда поворотных относительно вертикальной оси стоек 2 многоярусных секций 3, на каждом ярусе 4 которых смонтированы грузонесущие гнезда. При этом ячейки 7 или отдельные секции 3 одной ячейки 7 расположены на двух или нескольких этажах. 2 3. п. ф-лы, 4 ил. (Л

Г

® г 1ТП ГТЗПS «i if

J-i /

фиг

, -аппс

J«

,: C - Cx: -, ; : .

I /Т

jg 1850 /г7

фиг 5

/I-А

J

6-6

-/-20

фигЛ

| Гибкая производственная система | 1985 |

|

SU1284790A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-15—Публикация

1986-08-11—Подача