00

Изобретение относится к черной М еталлургии, в частности к сталям );ля холодной объемной штамповки.

Цель изобретения повышение технологичности стали при холодной объемной штамповке изделий с величиной Пластической деформации более 30% при обеспечении необходимой проксшивае- ости стали после нагрева в мёжкри- ическом интервале температур 740- $30°С, изотропности пластических Ьвойств и механических свойств стали |( изделиях.

I Опытные плавки стали выплавлялись и индукционной открытой печи емкостью 1)0- кг. Слитки подвергались сплошной зачистке, проковывались и прокатыва- лись в горячую при температурах 1150- на пруток диаметром 30 мм. Пос- jie нагрева в межкритическом интервале температур в области 740-830°С прутка охлаждались в воде для получения фер- :штно-мартенситной структуры. Для определения качества стали после де- (эормации с обжатиями, характерными ,щя процессов холодной объемной штамповки, обточенные образцы стали из |1рутков подвергались холодному вьщав- Ливанию с деформацией до 60%.

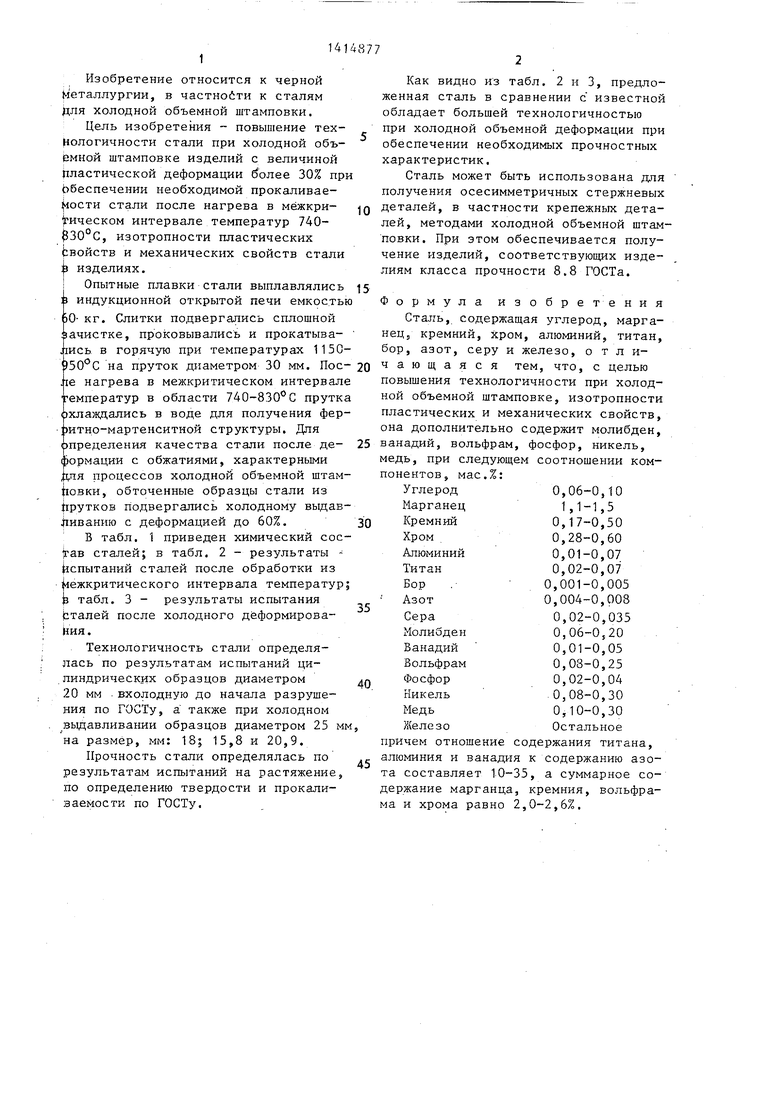

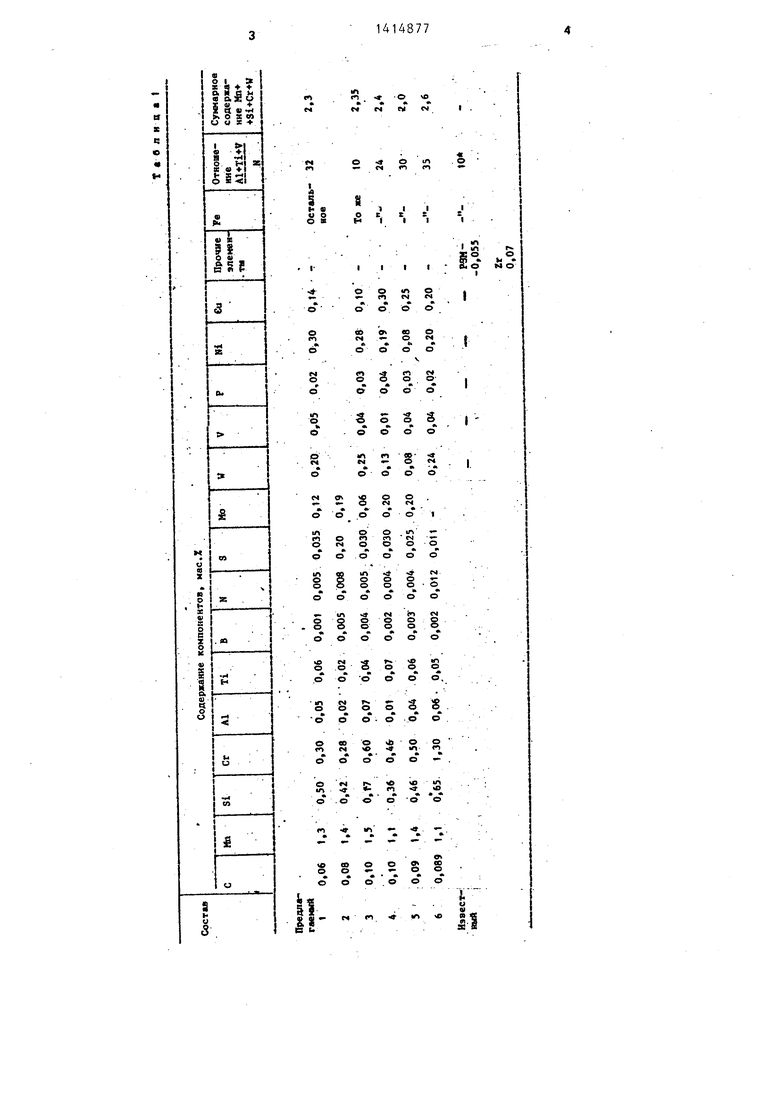

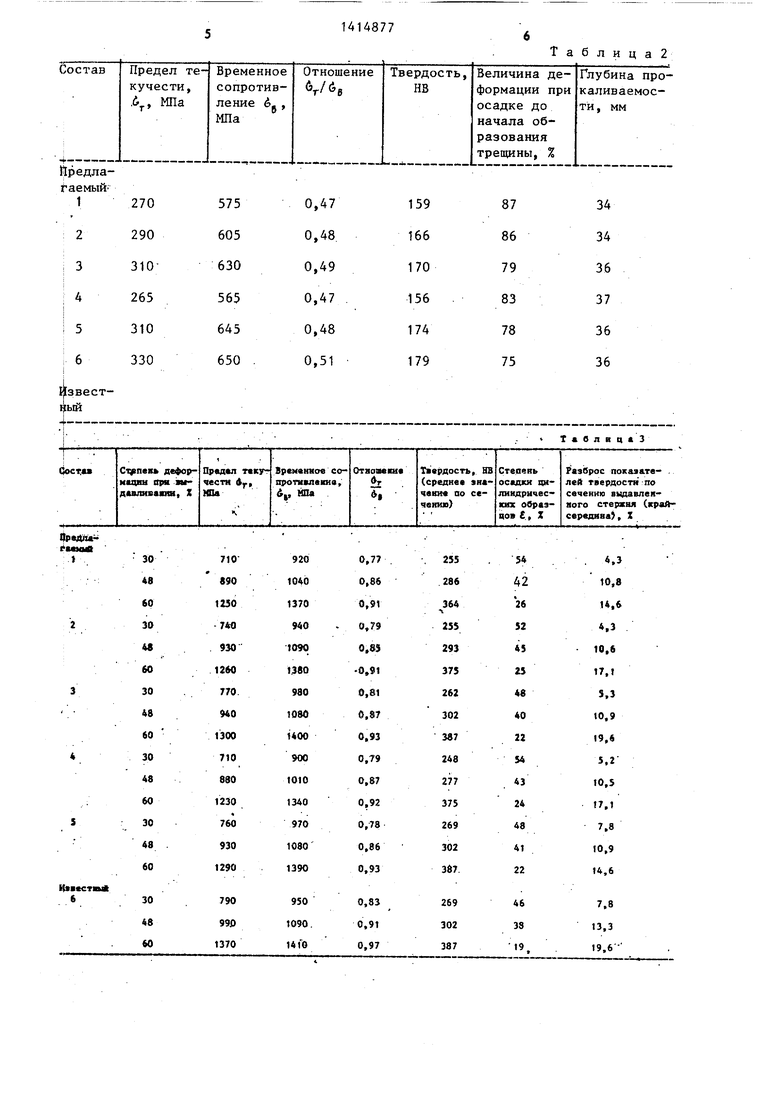

В табл. 1 приведен химический сос- |гав сталей; в табл. 2 - результаты - испытаний сталей после обработки из ежкритического интервала температур табл. 3 - результаты испытания Ьталей после холодного дёформирова- Йия.

Технологичность стали определялась по результатам испытаний цилиндрических образцов диаметром 20 мм вхолодную до начала разрушения по ГОСТу, а также при холодном выдавливании образцов диаметром 25 мм на размер, мм: 18; 15,8 и 20,9.

Прочность стали определялась по результатам испытаний на растяжение, по определению твердости и прокали- ваемости по ГОСТу,

Как видно из табл. 2 и 3, предложенная сталь в сравнении с известной обладает большей технологичностью при холодной объемной деформации при обеспечении необходимых прочностных характеристик.

Сталь может быть использована для получения осесимметричных стержневых деталей, в частности крепежных деталей, методами холодной объемной штамповки. При этом обеспечивается получение изделий, соответствующих изделиям класса прочности 8.8 ГОСТа.

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, хром, алюминий, титан, бор, азот, серу и железо, о т л и- чающаяся тем, что, с целью повышения технологичности при холодной объемной штамповке, изотропности пластических и механических свойств, она дополнительно содержит молибден, ванадий, вольфрам, фосфор, никель, медь, при следующем соотношении компонентов, мас.%:

Углерод0,06-0,10

Марганец1,1-1,5

Кремний0,17-0,50

Хром0,28-0,60

Алюминий 0,01-0,07 Титан0,02-0,07

Бор . 0,001-0,005 Азот0,004-0,008

Сера0,02-0,035

Молибден0,06-0,20

Ванадий 0,01-0,05 Вольфрам 0,08-0,25 Фосфор0,02-0,04

Никель .0,08-0,30 Медь0,10-0,30

ЖелезоОстальное

причем отношение содержания титана.

алюминия и ванадия к содержанию азота составляет 10-35, а суммарное содержание марганца, кремния, вольфрама и хрома равно 2,0-2,6%,

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| ЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2007 |

|

RU2365664C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

Изобретение относится к металлургии, а именно к конструкционным двухфазным ферритно-мартенситным сталям для изготовления изделий методами холодной объемной штамповки. Цель изобретения - повышение технологичности при холодной объемной штамповке, изотропности пластических свойств и механических свойств. Сталь имеет следующий химический состав, мас.%: углерод 0,06-0,10; марганец 1,1-1,5; кремний 0,17-0,50; хром 0,28-0,60; алюминий 0,01-0,07j титан 0,02-0,07; бор 0,001-0,005; азот 0,004-0,008; сера 0,02-0,035; молибден 0,10-0,20; ванадий 0,01-0,05; вольфрам 0,14- 0,25; фосфор 0,02-0,04; никель 0,15- 0,30; медь 0,1-0,3; железо остальное, при отношении содержания титана, алюминия и ванадия к азоту 10-35 , и суммарном содержании марганца, кремния, вольфрама и хрома 2,0-2,6%. При этом обеспечиваются значения показателей качества проката: величина деформации при холодной осадке образцов - не менее 78%, твердость НВ не более 78 ед., предел текучести не более 245 МПа, отношение более 0,49. 3 табл. (Л

| Патент США № 4196025, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Авторское свидетельство СССР № 1150279, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-07—Публикация

1987-01-29—Подача