Изобретение относится к машиностроению и может быть использовано в системах автоматического управления станками.

Цель изобретения - повышение динамической точности измерения мошности резания за счет учета колебаний глубины резания в процессе обработки.

Повышение динамической точности измерения обусловлено тем, что существует корреляционная связь между тангенциальной составляюш,ей силы резания, с мош.ностью резания вырасвязанноижением

Р -. (1)

где Р, -тангенциальная составляющая силы резания;

NP - мощность резания;

V - скорость резания,

и электрическим сопротивлением контакта инструмент-деталь. Наличие этой связи обусловлено тем, что тангенциальная составляющая силы резания и электрическое сопротивление контакта инструмент-деталь определяются общим фактором-площадью сечения среза. Экспериментально установлено, что корреляционная связь носит практически безынерционный характер и может быть выражена через степенную зависимость выражением

PZ Ср,- R

-Z

(2)

R

гдеСр,- коэффициент пропорциональности, зависящий от величины подачи инструмента и физико-механических свойств обрабатываемого и инструментального материалов; - электрическое сопротивление контакта инструмент-деталь; Z - показатель степени, численное значение которого постоянно и рав- но 1,7.

Таким образом, используя информацию об электрическом сопротивлении контакта инструмент-деталь, можно формировать сигнал, пропорциональный текущему мгновенному значению тангенциальной состав40

Устройство работает следующим образом.

При включении двигателя привода щпин- деля на выходе датчика 3 активной мощности, потребляемой двигателем привода щпин35 деля, формируется сигнал Uj, пропорциональный активной мощности, потребляемой двигателем привода шпинделя:

и. K,-N

дв

(5)

где коэффициент передачи датчика активной мощности, потребляемой двигателем привода шпинделя. После окончания переходного процесса в приводе шпинделя блок 1 управления формирует сигнал Ui на управляющий вход первого блока 4 выборки-хранения, которым

ляющей силы резания и, следовательно, мощ- 45 он переводится из режима «Выборка в рености резания. Значение коэффициента пропорциональности Срг в выражении (2) в процессе обработки изменяется сравнительно медленно, и для его определения можно использовать среднее значение активной мощности, потребляемой двигателем привор

да шпинделя Npcf) -5, и среднее значение электрического сопротивления контакта

жим «Хранение. До прихода сигнала сброса из блока 1 управления в первом блоке 4 выборки-хранения хранится сигнал, пропорциональный мощности холостого хода

Ш Kv N

ДВ.Х.Х.

(6)

На выходе блока 5 суммирования формируется сигнал

U5 УЗ-Ш K3(...x.). (7) На холостом ходу сигнал на выходе блоU5 УЗ-Ш K3(...x.). (7) На холостом ходу сигнал на выходе блоинструмент-деталь, возведенного в степень

-Z(P ),p. Тогда Cpj, вычисляется по фор- 55 суммирования равен нулю, контакт инмуле

Р.

NPC

струмент-деталь отсутствует, и его электри- (Ь)ческое сопротивление стремится к бесконечности, а сигнал Uio на выходе датчика 10

0 с

После подстановки выражения (3) в выражении (2) текущее значение мощности резания определяется зависимостью

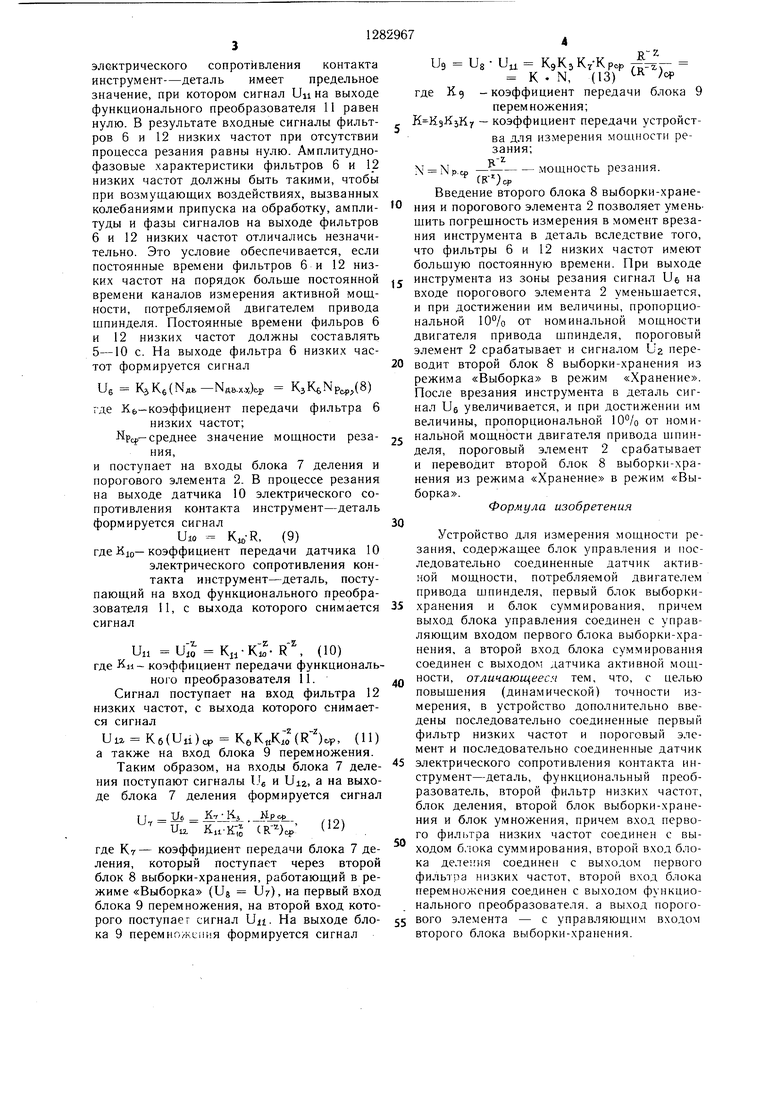

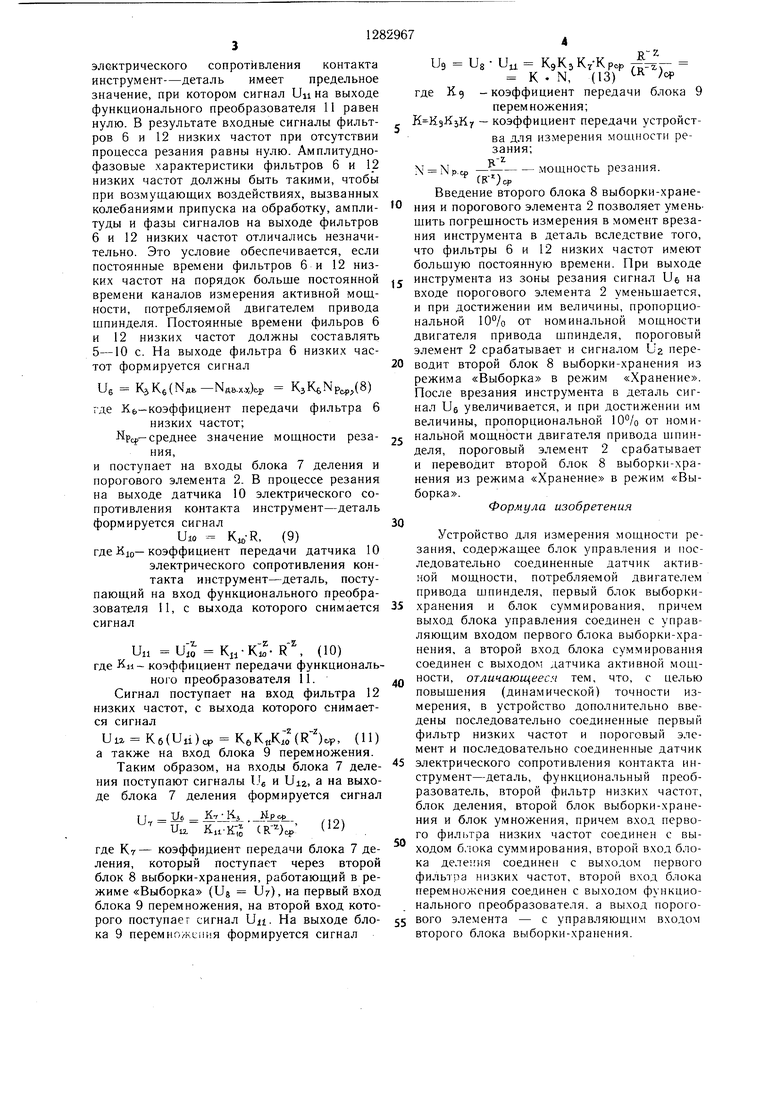

NP Р,.У Np . (4) На чертеже изображена блок-схема устройства.

Устройство содержит блок 1 управления, пороговый элемент 2, последовательно соединенные датчик 3 активной мощности, пот- ребляемой двигателем привода шпинделя, первый блок 4 выборки-хранения, блок 5 суммирования, первый фильтр 6 низких частот, блок 7 деления, второй блок 8 выборки-хранения, блок 9 умножения, последовательно соединенные датчик 10 электрического сопротивления контакта инструмент-деталь, функциональный преобразователь 11 и второй фильтр 12 низких частот, причем выход блока I управления соединен с управляющим входом первого блока 4 выбор0

ки-хранения, вход порогового элемента 2

соединен с выходом первого фильтра б низких частот, а выход - с управляющим входом второго блока 8 выборки-хранения, второй вход блока 5 суммирования соединен с выходом датчика 3 активной мощности, потребляемой двигателем привода шпинделя, выход второго фильтра 12 низких частот соединен с вторым входом блока 7 деления, выход функционального преобразователя 11 соединен с вторым входом блока 9 перемно0 жения.

Устройство работает следующим образом.

При включении двигателя привода щпин- деля на выходе датчика 3 активной мощности, потребляемой двигателем привода щпинделя, формируется сигнал Uj, пропорциональный активной мощности, потребляемой двигателем привода шпинделя:

и. K,-N

дв

(5)

где коэффициент передачи датчика активной мощности, потребляемой двигателем привода шпинделя. После окончания переходного процесса в приводе шпинделя блок 1 управления формирует сигнал Ui на управляющий вход первого блока 4 выборки-хранения, которым

он переводится из режима «Выборка в режим «Хранение. До прихода сигнала сброса из блока 1 управления в первом блоке 4 выборки-хранения хранится сигнал, пропорциональный мощности холостого хода

Ш Kv N

ДВ.Х.Х.

(6)

На выходе блока 5 суммирования формируется сигнал

U5 УЗ-Ш K3(...x.). (7) На холостом ходу сигнал на выходе бло суммирования равен нулю, контакт ин

электрического сопротивления контакта инструмент-деталь имеет предельное значение, при котором сигнал Uu на выходе функционального преобразователя 11 равен нулю. В результате входные сигналы фильтров 6 и 12 низких частот при отсутствии процесса резания равны нулю. Амплитудно- фазовые характеристики фильтров 6 и низких частот должны быть такими, чтобы при возмущающих воздействиях, вызванных колебаниями припуска на обработку, амплитуды и фазы сигналов на выходе фильтров 6 и 12 низких частот отличались незначительно. Это условие обеспечивается, если постоянные времени фильтров 6 и 12 низких частот на порядок больще постоянной времени каналов измерения активной мощности, потребляемой двигателем привода шпинделя. Постоянные времени фильров 6 и 12 низких частот должны составлять 5-10 с. На выходе фильтра 6 низких частот формируется сигнал

U6 KзKe(Nдь-Nдь.x.x,W K3K6Np,(8)

где Ке,-коэффициент передачи фильтра 6

низких частот; - Pcf-среднее значение мощности реза-

ния,

и поступает на входы блока 7 деления и порогового элемента 2. В процессе резания на выходе датчика 10 электрического сопротивления контакта инструмент-деталь формируется сигнал

Uio Kjo R, (9)

где Kio-коэффициент передачи датчика 10 электрического сопротивления контакта инструмент-деталь, поступающий на вход функционального преобразователя 11, с выхода которого снимается сигнал

-,-z

iiu-K-,

/Cf

Uu Uio Kji-Kio- R , (10) где Кц коэффициент передачи функционального преобразователя 11. Сигнал поступает на вход фильтра 12 низких частот, с выхода которого снимается сигнал

Uu KeCUiOcp КеК„К;о (R ).p, (П) а также на вход блока 9 перемножения.

Таким образом, на входы блока 7 деле- ния поступают сигналы U и Ui, а на выходе блока 7 деления формируется сигнал

11 Krilii -Wpft ., -. и„ к.,-к-. (J)

где KT- коэффициент передачи блока 7 деления, который поступает через второй блок 8 выборки-хранения, работающий в режиме «Выборка (Ug и/), на первый вход блока 9 перемножения, на второй вход которого поступает сигнал Ua. На выходе блока 9 перемножения формируется сигнал

Ug Ug KgKjK Kpcp

К N, (13) - где Kg -коэффициент передачи блока 9

перемножения;

К КэК5Ку - коэффициент передачи устройства для измерения мощности резания;

0-2.

N Np.cf --мощность резания.

CR )cp

Введение второго блока 8 выборки-хранения и порогового элемента 2 позволяет умень- щить погрещность измерения в момент врезания инструмента в деталь вследствие того, что фильтры 6 и 12 низких частот имеют больщую постоянную времени. При выходе

г инструмента из зоны резания сигнал Ue на входе порогового элемента 2 уменьшается, и при достижении им величины, пропорциональной 10% от номинальной мощности двигателя привода шпинделя, пороговый элемент 2 срабатывает и сигналом Ог переводит второй блок 8 выборки-хранения из режима «Выборка в режим «Хранение. После врезания инструмента в деталь сигнал Ue увеличивается, и при достижении им величины, пропорциональной 10% от номинальной мощности двигателя привода шпинделя, пороговый элемент 2 срабатывает и переводит второй блок 8 выборки-хранения из режима «Хранение в режим «Выборка.

Формула изобретения

0

5

0

5

Устройство для измерения мощности резания, содержащее блок управления и последовательно соединенные датчик активной мощности, потребляемой двигателем привода шпинделя, первый блок выборки- хранения и блок суммирования, причем выход блока управления соединен с управляющим входом первого блока выборки-хранения, а второй вход блока суммирования соединен с выходом датчика активной мощности, отличающееся тем, что, с целью повышения (динамической) точности измерения, в устройство дополнительно введены последовательно соединенные первый фильтр низких частот и пороговый элемент и последовательно соединенные датчик электрического сопротивления контакта инструмент-деталь, функциональный преобразователь, второй фильтр низких частот, блок деления, второй блок выборки-хранения и блок умножения, причем вход первого фильтра низких частот соединен с выходом блока суммирования, второй вход блока деле1 ия соединен с выходом первого фильтра низких частот, второй вход блока перемножения соединен с выходом функционального преобразователя, а выход порогового элемента - с управляющим входом второго блока выборки-хранения.

3

10

U.

Uio

/

//

Чц

ж

Lit

/

f

а,

Lin

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения износа режущего инструмента | 1986 |

|

SU1415151A1 |

| Система автоматического управления процессом глубокого сверления | 1987 |

|

SU1502260A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА МАТЕРИАЛА, СРЕЗАЕМОГО ЭЛЕКТРОПРИВОДНЫМ РЕЖУЩИМ ИНСТРУМЕНТОМ, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2214906C2 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| Устройство для определения момента сопри-КОСНОВЕНия шлифОВАльНОгО КРугА C ОбРА-бАТыВАЕМыМ издЕлиЕМ и ОгРАНичЕНия МОщ-НОСТи РЕзАНия HA шлифОВАльНыХ CTAHKAX | 1979 |

|

SU842704A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Способ управления процессом электроалмазного глубинного шлифования твердосплавного инструмента | 1982 |

|

SU1148738A1 |

| Устройство для управления процессом глубокого сверления | 1974 |

|

SU524612A1 |

| Устройство для управления процессом глубокого сверления | 1982 |

|

SU1080933A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ С ПОДАЧЕЙ ЭЛЕКТРИЧЕСКОГО ТОКА В ЗОНУ РЕЗАНИЯ | 2009 |

|

RU2410206C2 |

Изобретение относится к машиностроению и может быть использовано в системах автоматического управления станками. Изобретение позволяет повысить динамическую точность измерения мощности резания. Известно, что между тангенциальной составляющей силы резания, а следовательно, и мощностью резания и электрическим сопротивлением контакта инструмент-деталь существует корреляционная связь. Измерение мощности холостого хода, среднего значения мощности резания, электрического сопротивления контакта инструмент-деталь позволяет уменьшить погрещность измерения в момент врезания инструмента в деталь. ю СХ) to со 05

| Тверской М | |||

| М | |||

| Автоматическое управление режимами обработки деталей на станках | |||

| М., 1982, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1987-01-15—Публикация

1985-06-17—Подача