Изобретение относится к станкостроению, в частности к контро,ггя процесса резания5 и может быть использовано на станочных модулях гибких производственных систем для: прогнозирования условий резания.

Целью изобретения явля,ется повышение точности оптимизации процесса резания за счет отсутствия влияния зависизчости между суммарным ит-тульсо упругих волн напряжений и износом режущего инструмента на определение Ьптима.лъных параметров

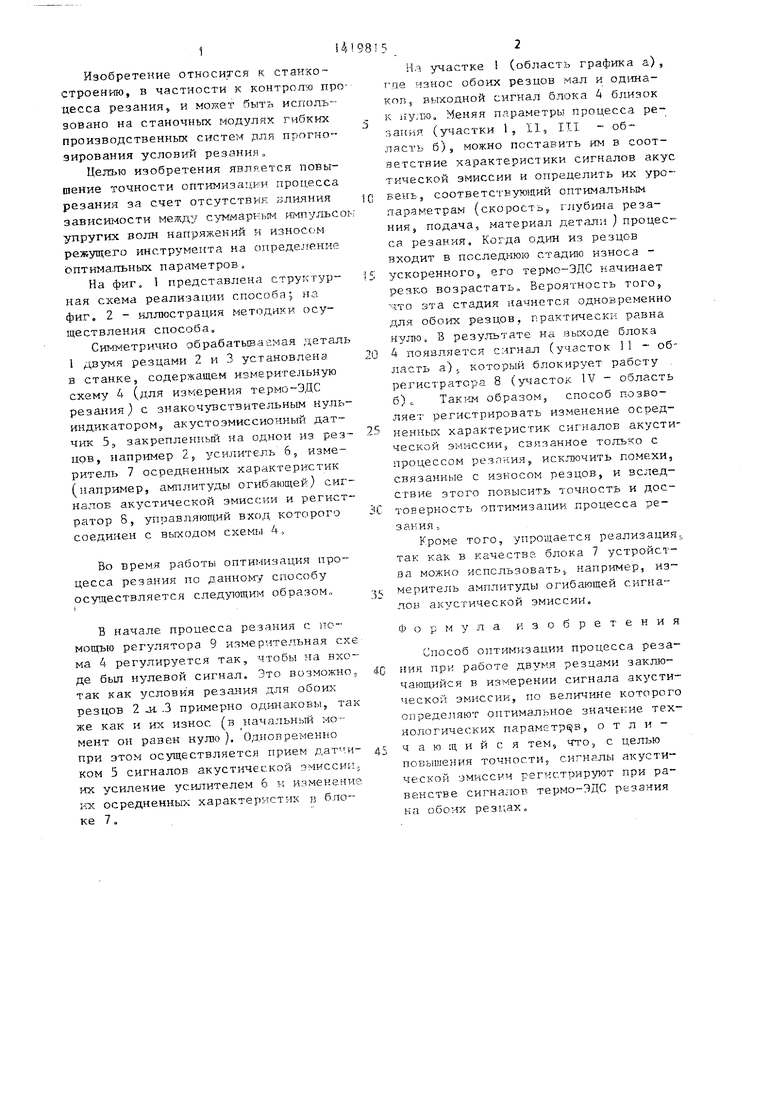

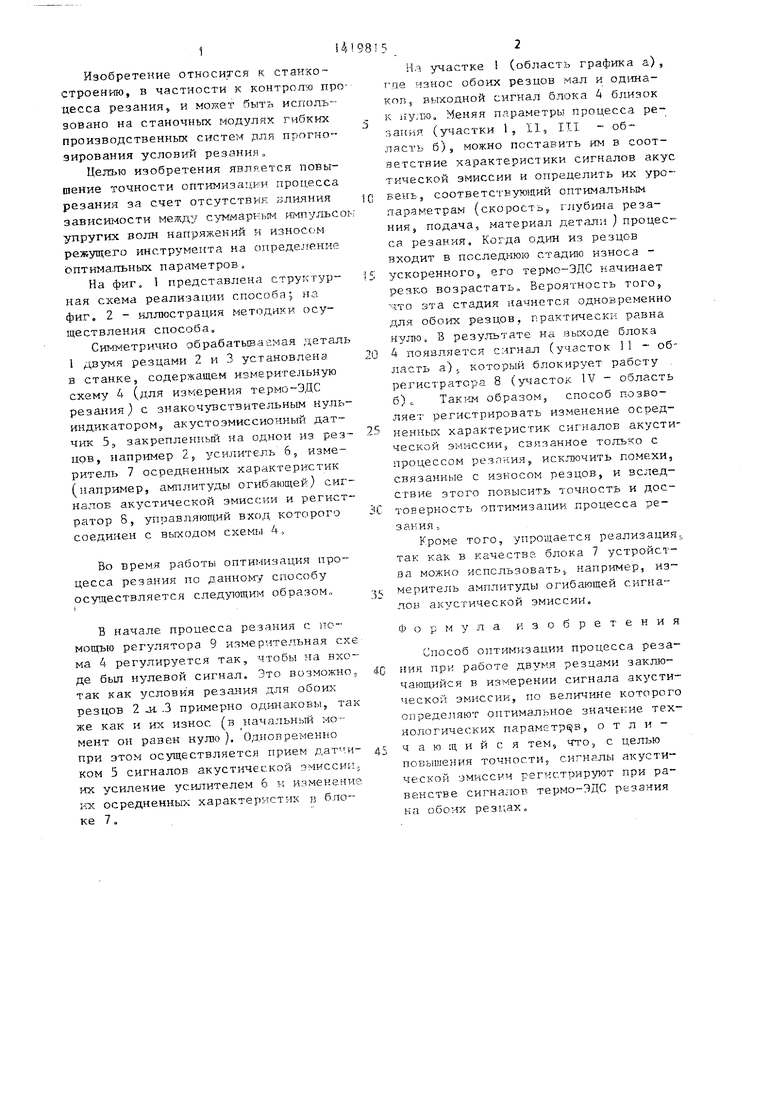

На фиг, представлена структурная схема реализации способа; на фиг. 2 - иллюстрация методики осуществления способа,

Сш-1метрично обрабатьшаемая деталь 1 двумя резцами 2 и 3 установлена в станке, содержащем измерительную схему 4 (для измерения термо-ЭДС резания) с знакочувствительным нуль- индикатором, акустоэмиссионньй датчик 5,, закрепленный на одной из рез- дрв, например 2.,, усилитель 6, измеритель 7 осредненных характеристик (например, амплитуды огибающей) сигналов акустической эмиссии и регистратор 8, управляющий вход которого соединен с выходом схемы 4,

Во время работы оптимизация процесса резания по данном-у способу осуществляется следующим образом.,

В начале процесса резания с помощью регулятора 9 измерительная схе ма 4 регулируется так, чтобь на входе был нулевой сигнал. Это возможно, так как услови я резания для обоих резцов 2 ji .3 примерно одинаковы, так же и их износ (в начальный момент он равен нулю ). Одновременно при этом осуществляется прием дат ш- ком 5 сигналов акустической эмиссии; i-ix усиление усилителем 6 н изменеяие кк осредненныгс характеристик в бло-- ке 7 „

10

98152

На участке 1 (область графика а), т де износ обоих резцов мал и одина- Kors, вьгходной сигнал блока 4 близок к нулю. Меняя параметры процесса резания (участки 1, 11-5 III - область б), можно поставить им в соответствие характеристики сигналов акус тической эмиссии и определить их уровень, соответствующий оптимальным параметрам (скорость, глубина резания, подача, материал детали ) процесса резания. Когда од1-ш из резцов входит в последнюю стадию износа - ускоренного 5 его термо-ЭДС начинает резко возрастать. Вероятность того, что эта стадия начнется одновременно для обоих резцов, практически равна нулю, В результате на выходе блока 4 появляется сигнал (участок 11 - область а), который блокирует работу . регистратора 8 (участок IV - область б) о образом, способ позволяет регистрировать изменение осред- ненньк характеристик сигналов акустической эмиссии5 связанное только с процессом резпния;, исключить помехи, связанные с износом резцов, и вследствие этого повысить точность и достоверность оптимизации процесса резания ,

Кроме того, упрощается реализация,, так как в качестве блока 7 устройства можно испсльзоватЬ;, например, измеритель амплитуды огибающей сигналов акустической эмиссии.

Q

7S

Ф о

м у л а изобретения

Способ оптимизации процесса резания при работе двумя резцами заключающийся в измерении сигнала акустической эмиссии, по величине которого определяют оптимальное значение технологических параметр(5;в, отличающийся тем, что, с целью повышения точности сигналы акустической эмисс и регистрируют при равенстве сигналов термо-ЭДС резания н а обо их р е 3.; ах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Способ определения режущей способности инструмента с многогранной режущей пластиной,размещенного в державке | 1983 |

|

SU1138701A1 |

| Способ управления процессом обработки и устройство для его осуществления | 1984 |

|

SU1189656A1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ РЕЗАНИЕМ | 1995 |

|

RU2088379C1 |

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| Способ прогнозирования стойкости режущего инструмента | 1989 |

|

SU1682888A1 |

Изобретение относится к станкостроению, в частности к контролю процесса резания, и может быть ис- по.пьзовано на станочных модулях гибких производственных систем для прогнозирования условий резанияо Целью изобретения является повьшение точности оптимизации процесса резания за счет отсутствия влияния зависимости между суммарным импульсом упругих волн напряжений и износом режущего инструмеига па определение оптимальных параметров. При работе двумя резцами регистрируют сигналы акустической эмиссии при равенства сигналов термо-ЭДС резания на обоих резцах. Резцы используются как датчики термо-ЭДС резания при симметричной обработке детали Термопары включены одна :;австрему другой через измерительный блок со знакочув- ствительным нуль-индикатором Один из резцов снабжен акустоэмиссионным датчиком, сигнал с которого поступает нг последовательно соединенные усилитель, иймеритель осредненных характеристик и регистратор, его управляющий вход соед1-гиен с выходом нуль-нндшсатора, В начале процесса резания схема с нуль-индикатором регулируется так, чтобы на выходе был нуль. Одновременно измеряются и ре- гистрир отся характеристики акусто- эмиссионньпс сигналов, по которым выбирают оптимальные параметры процесса резания. Когда один из резцов входит в стадию ускоренного износа, на Б.ьгходе нуль-индикатора появляется сигнал блокирзпощий регистратор, в результате чего регистрируются характеристики сигналов акуст1гческой эмиссии, связанные только с процессом резания, исключая помехи, связанные с износом резцов, 2 ил„ и

Фи2.1

| Способ оптимизации процессаРЕзАНия | 1979 |

|

SU831532A1 |

Авторы

Даты

1988-08-30—Публикация

1986-11-26—Подача