Известны установки для остекловывания проволоки. Однако в таких установках технологический процесс недостаточно механизирован.

Описываемая установка для осуществления остекловывания механизированным и непрерывным способом включает стекловаренную печь со смонтированной над ней вакуум-камерой для удаления воздуха с поверхности проволоки, сматываемой с подающей катущки; трубчатую электропечь, сквозь которую проходит проволока после вакуумной обработки для создания на ней окисной пленки, тянульный механизм, расположенный под стекловаренной печью, для вытягивания остеклованной проволоки и подачи ее на приемную катущку.

Стекловаренная печь установки для больщей компактности выполнена в виде вращающегося относительно вертикальной оси цилиндрического варочного бассейна и коаксиально расположенного внутри не-, го выработочкого бассейна, отделяемого от варочного бассейна стенкой с каналами для протекания стекломассы у дна печи и кольцевым огнеупорным экраном в газовой среде печи. Для пропускания сквозь стекловареннуна печь проволоки для остекловывания в дно выработочного бассейна вмонтировано сопло, соединенное трубкой с полым вертикальным валом, на конце которого установлена калибровочная щайба. Это сопло для автоматического регулирования толщины слоя стекла на проволоке выполнено с конусообразным отверстием, сообщающимся с источником сжатого воздуха, давлением которого регулируется количество стекломассы, наносимой на поверхность проволоки.

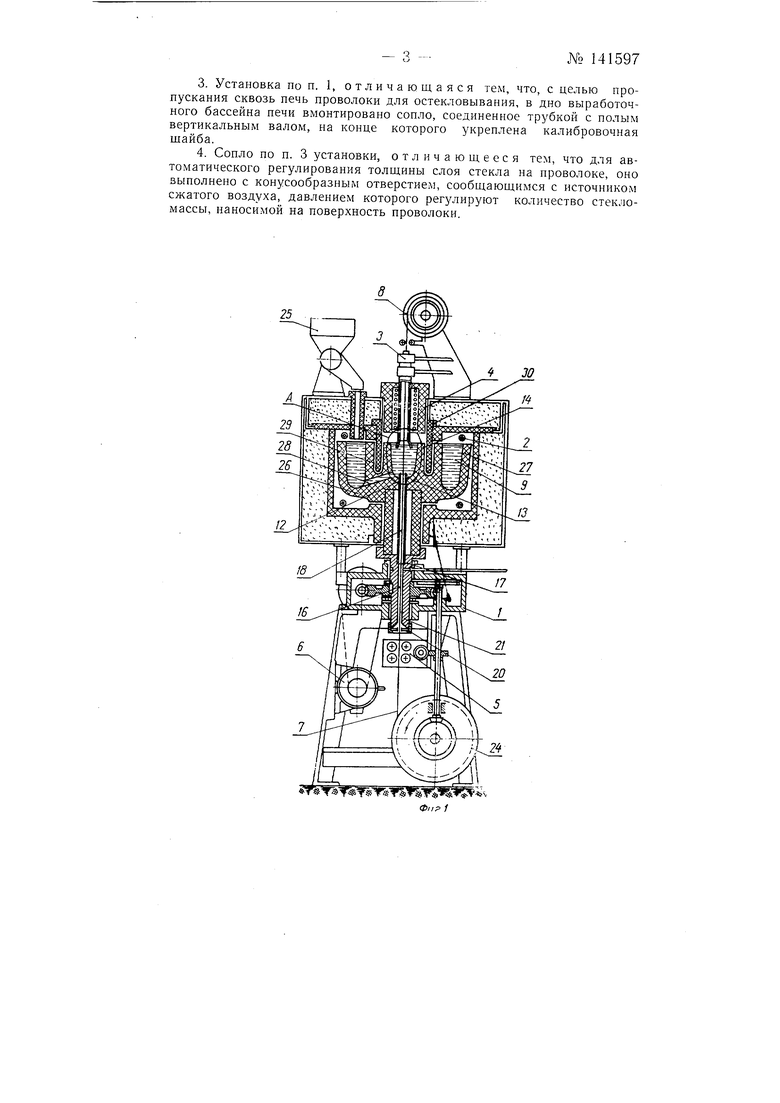

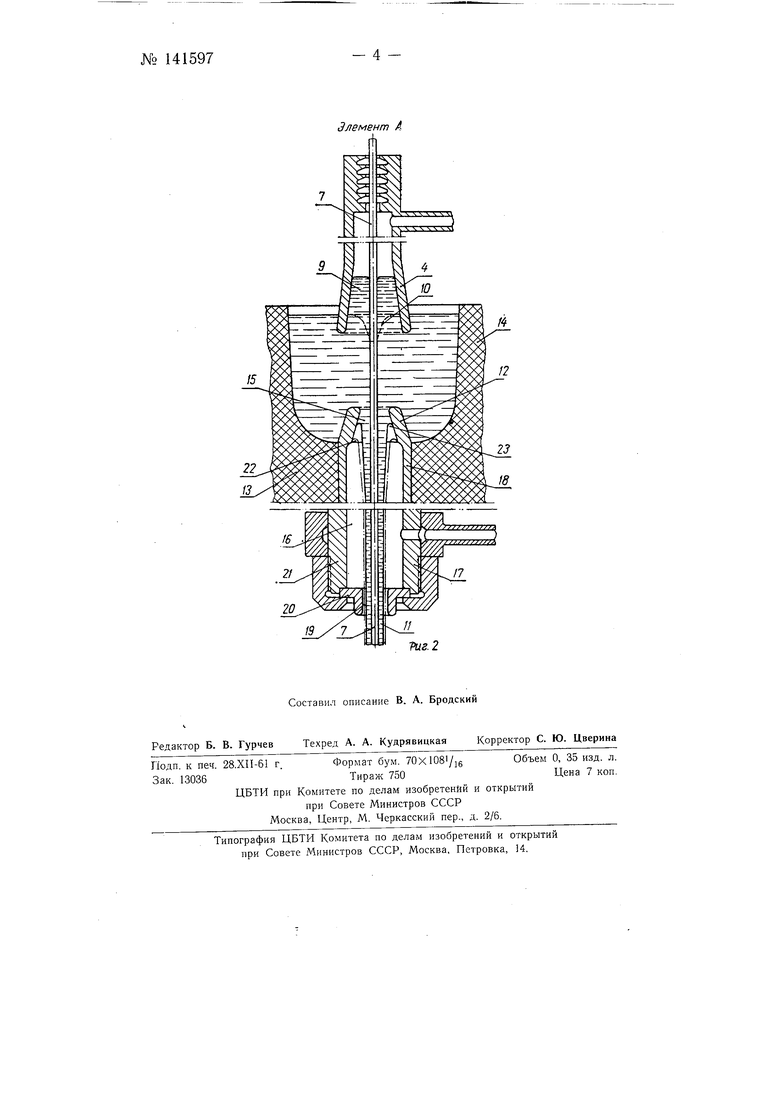

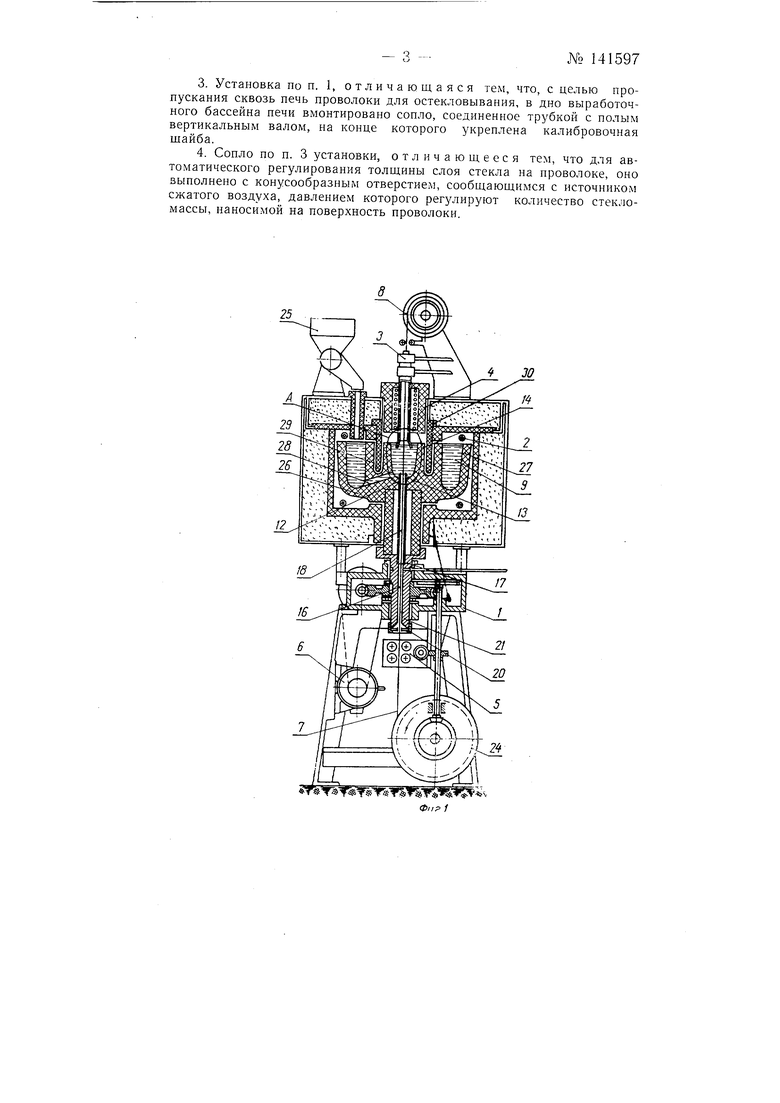

На фиг. 1 изображена установка; на фиг. 2 - выносной элемент Л фиг. 1.

Установка для остекловывания проволоки состоит из корпуса /, стекловаренной печи 2, вакуум-камеры 5, трубчатой электропечи 4, тянульного механизма 5 и электродвигателя 6.

Проволока 7 с подающей катущки 5 поступает в вак ум-камеру (9, где с ее поверхности удаляется воздух. Затем проволока 7 подается в

№ 141597- 2 трубчатую электропечь 4, в которую поступает также кислород под давлением, меньшим атмосферного. Пониженное давление газа необходимо для того, чтобы расплавленная стекломасса 9 не образовывала конуса 10, который увеличивает инжекцию газа и способствует образованию в стекломассе 9 раковин и пузырей. После выхода проволоки 7 из электропечи 4 стекломасса 9 смачивает поверхность проволоки 7, на которой имеется тончайшая окисная пленка, и образует изоляционный слой 11. Толщина слоя 11 регулируется при помош,и сопла 12 вмонтированного в дно 13 выработочного бассейна 14 стекловаренной печи 2 и имеюш,его конусообразное отверстие 15.

В полость /б вращаюш.егося вертикального вала 77, соединяюш,уюся трубкой 18 с соплом 12, подается сжатый воздух, благодаря чему в полости 16 сохраняется постоянное давление до тех пор, пока не изменится кольцевая щель 19 между калибровочной щайбой 20, укрепленной на конце 21 вала 17, и проволокой 7.

При уменьщении вязкости стекломассы 9 и увеличении скорости ее вытекания слой 11 становится толще, а щель 19 уменьшается, благодаря чему возрастает давление, в полости 16 и трубке 18, отжимающее стекломассу 9 из положения 22 в положение 23. Количество поступающей стекломассы 9 уменьщается, слой 11 достигает нормальной толщины, а воздушное давление снова становится равным исходному.

Остеклованная проволока 7 тянульным механизмом 5 подается на приемную катушку 24.

Для приготовления стекломассы 9 в печи 2 в бункер 25 загружаются стеклянные щарики, которые оттуда поступают в цилиндрический варочный бассейн 26. При вращении печи 2 плотная непроваренная стекломасса 9 собирается у более горячих наружных стенок 27 бассейна 26, г. готовая стекломасса 9 по каналам 28 в кольцевой стенке 29 протекает во внутренний выработочный бассейн 14, в котором происходит остекловывание проволоки 7.

Кольцевой огнеупорный экран 30 служит для поддержания необходимой разности температур между бассейнами 14 -и 26 к для регулирования режима варки.

Описываемая установка позволяет улучшить технологический процесс получения остеклованной проволоки, увеличить производительность и повысить качество продукции. С ее помощью можно изготовлять проволоку в стеклянной изоляции диаметром свыше 200 ji, что другим способом сделать весьма затруднительно или вообще невозможно.

Предм, ет изобретения

1.Установка для остекловывания проволоки, отличающаяся тем, что, с целью осуществления процесса механизированным и непрерывным способом, она состоит из стекловаренной печи с монтированными над нею вакуум-камерой, для удаления воздуха с поверхности проволоки, сматываемой с подающей катушки, трубчатой электропечи, через которую проходит проволока после вакуумобработки, с целью создания на ней окисной пленки, тянульного механизма под стекловаренной печью для вытягивания остеклованной проволоки и подачи ее на приемную катушку.

2.Стекловаренная печь установки по-п. 1, отличающаяся тем, что в целях обеспечения компактности установки, она состоит из вращающейся вокруг вертикальной оси цилиндрического варочного бассейна и коаксиально расположенного внутри выработочного бассейна, отделяемого от варочного бассейна стенкой с каналами для протекания сткеломассы у дна печи и кольцевым огнеупорным экраном в газовой среде печи.

3.Установка по п. 1, отличающаяся тем, что, с целью пропускания сквозь печь проволоки для остекловывания, в дно выработочного бассейна печи вмонтировано сопло, соединенное трубкой с полым вертикальным валом, на конце которого укреплена калибровочная шайба.

4.Сопло по п. 3 установки, отличающееся тем, что для автоматического регулирования толщины слоя стекла на проволоке, оно выполнено с конусообразным отверстием, сообщающимся с источником сжатого воздуха, давлением которого регулируют количество стекломассы, наносимой на поверхность проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1973 |

|

SU385933A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| ЭЛЕКТРИЧЕСКАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1985 |

|

SU1309504A1 |

| Ванная стекловаренная печь | 1980 |

|

SU958335A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| Электрическая стекловаренная печь | 1981 |

|

SU962216A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 2001 |

|

RU2187467C1 |

| Ванная стекловаренная печь | 1977 |

|

SU716988A1 |

25

rsT T TSiT&i T T5 Ф;;р /

Авторы

Даты

1961-01-01—Публикация

1961-03-15—Подача