i

Эй

Изобретение относится, к технике ;разделения неоднородньт жидких сред, I в частности к способам футеровки (рабочей поверхности гидроциклонов, :И может быть использовано в горно- ;обогатительной, абразивной и других :отраслях промьшшенности.

Цель изобретения - повышение долговечности и снижение трудоемкости монтажа.

Предлагаемый способ осуществляется следующим образом.

В пресс-формах формуют конусы и ; кольца из смеси, содержащей поликри- ; сталлический карбид кремния и кера мическую связку известных составов, : например высокодисперсный карбид кре iмнил и лигносульфонат. Формование I проводят методом статического прес- ; сования в размер до получения плот- ; ности 2,5-2,8 г/см . Полученные ; заготовки элементов сушат в течение i 10-12 ч при 100-110°С, охлаждают, после чего осуп ествляют сборку футе- ро вочного блока путем укладки друг на друга конических, а затем цилиндрических элементов. На места стыков элементов наносят слой связующего толщиной 1-3 мм, приготовленного путем перемешивания, например, в шаровой мельнице следующих компонентов, мас.%: полевой шпат 48-62; фритта борсиликатная IB -l ; глина огнеупорная остальное, либо слой связующего, содержащего,мас.%; карбид кремния черный фракции минус 40 мкм 70- 78; лигносульфонат марки А 22-30.

Собранный блок помещают в туннельную или камерную печь, выдерживают при 1450+20°С в течение 100-112 ч охлаждают до комнатной температуры и устанавливают в корпус гидроциклона. В процессе обжига футеровочного блока происходит спекание керамической массы элементов футеровки, а также связующего, что обеспечивает прочное соединение элементов в единый блок.

П р и м е р 1. Из формовочной смеси, содержащей, мас.%:.

Карбит кремния черный .

зернистостью, мм .35 ; .;.; 0,4-1,0 50

Керамическая связка 15 (состав связующего 1, мас.%: карбид кремния черный фракции минус 40 мкм 75; лигносульфонат марки А 25), отформованы до плотности 2,8 г/см в специальных прессформах на гидравли

5 0 5 О

Q с

.

5

0

ческом прессе П-479 усилием 400 тс заготовки элементов в виде конусов и колец для гидроциклона ГЦМ-150. Полученные заготовки после высупивания в печи в течение 10 ч при 100 + 10 С и охлаждения до комнатной температуры собрали в блок с нанесением на места стыков элементов слоя толщиной порядка 2 мм. В качестве связующего 2 использовали смесь, содержащую, мас.%:

Шпат полевой 50

Фритта борсиликатная1 5

Глина огнеупорная 35

Обжиг собранного блока осуществляли в туннельной печи при 1450 + 20 С в,течение 112ч.

Дня определения физико-механических показателей футеровок быпи изготовлены из той же формовочной массы образцы в виде двух колец, соединенных друг с другом посредством связующих 1 и 2 различных составов, а также посредством цементного раствора (портландцемент марки 500) . Сушку и обжиг осуществляли при тех же параметрах, что и элементы футеровки.

Полученные образцы испытывали на разрыв на машине. УММ-5 и на износ в местах стыковок элементов на пескоструйной установке марки 91 при ,15 мПа.

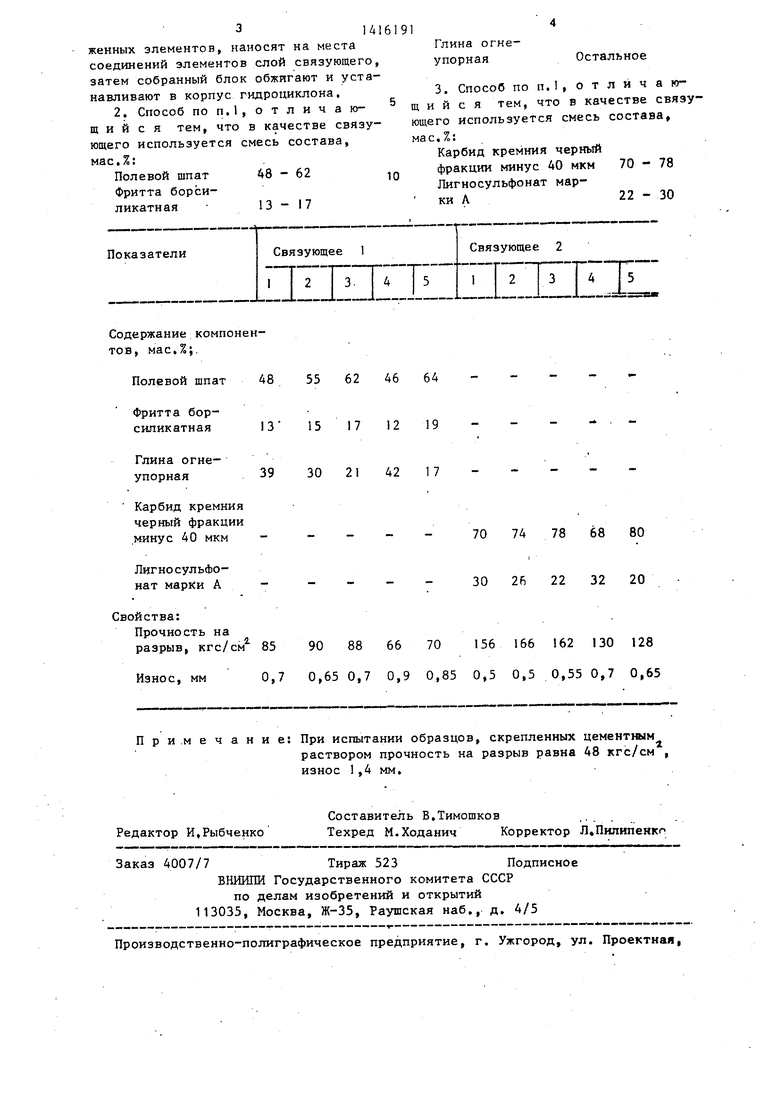

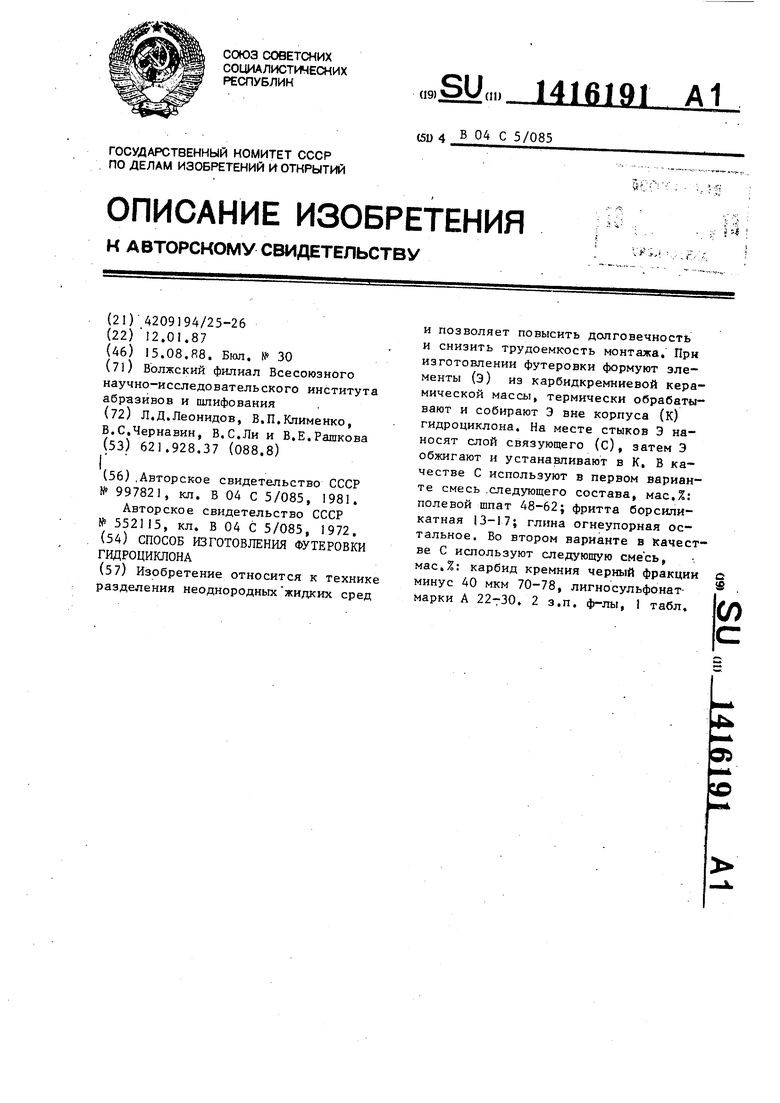

В таблице приведены результаты испытаний образцов.

Как следует из таблицы,образцы, изготовленные из карбидкремниевой массы и скрепленные предпагаемыми связками 1 и 2, обладают более высокой износостойкостью и прочностью на разрыв по сравнению с образцами, скрепленными цементным раствором, Уменьшение или увеличение компонентов в составах приводит к снижению механической прочности и повышению износа образцов.

Формула изобретения

1. Способ изготовления футеровки гидроциклона, включающий формование элементов в виде конусов и колец из,карбидкремниевой керамической массы, термическую обработку и сборку эле- .ментов, отличающийся тем, что, с целью повьш1ения долговечности и снижения трудоемкости монтажа, сборку элементов осуществляют вне корпуса гидроциклона из необож31Д161

женных элементов, наносят на места соединений элементов слой связующего, затем собранный блок обжигают и устанавливают в корпус гидроциклона.

2. Способ по п.I, отличающий с я тем, что в качестве связующего используется смесь состава, мас.%:

Полевой шпат 48 - 62 д

Фритта борсиликатная 13-17

Глина огнеупорная

Остальное

3. Способ по п.1, отличающий с я тем, что в качестве связующего используется смесь состава,

мае,%:

Карбид кремния чернь Й

фракции минус АО мкм 70 - 78

Лигносульфонат мар ки Л22 - 30

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения огнеупорного конструкционного керамического материала | 2019 |

|

RU2720337C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2011 |

|

RU2482097C1 |

| Керамическая масса для изготовления фильтров | 2016 |

|

RU2646650C2 |

| ОГНЕУПОРНЫЙ КОНСТРУКЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2563469C1 |

| КАРБИДКРЕМНИЕВЫЙ БЕТОН | 2004 |

|

RU2257361C1 |

| БЕТОННАЯ МАССА | 2011 |

|

RU2462435C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| СИЛИЦИРУЮЩАЯ ЗАСЫПКА ДЛЯ ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2039419C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1989 |

|

SU1716761A1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294403C1 |

Изобретение относится к технике разделения неоднородных жидких сред и позволяет повысить долговечность и снизить трудоемкость монтажа. При изготовлении футеровки формуют элементы (Э) из карбидкремниевой керамической массы, термически обрабатывают и собирают Э вне корпуса (К) гидроциклона. На месте стыков Э наносят слой связующего (с), затем Э обжигают и устанавливают в К. В качестве С используют в первом варианте смесь .следующего состава, мас.%: полевой шпат 48-62; фритта борсили- катная 13-17; глина огнеупорная остальное. Во втором варианте в качестве С используют следующую смесь мас.%: карбид кремния черный фракции минус 40 мкм 70-78, лигносульфонат- марки А 22-:30. 2 з.п. ф-лы, I табл. а fS (Л

Показатели

Содержание компонентов, мас,%;.

48

13

39

Полевой шпат

Фритта бор- силикатная

Глина огнеупорная

Карбид кремния черный фракции минус 40 мкм Лигносульфонат марки А Свойства:

Прочность на разрыв, кгс/см 85

Износ, мм 0,7

55 62 46 64

15 17 12 19 ---- .30 21 42 17 --7074786880

3026223220

90 88 66 70 156166162130128

0,65 0,7 0,9 0,85 0,50,50,550,70,65

При.мечание: При испытании образцов, скрепленных цементмам

раствором прочность на разрыв равна 48 кгс/см , износ 1,4 мм.

| Гидроциклон | 1981 |

|

SU997821A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ЭЛЕКТРИЧЕСКИЙ АККУМУЛЯТОР | 1922 |

|

SU552A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-15—Публикация

1987-01-12—Подача