/ // J // 62

Ю J 7ff /

а го

00

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ПОВОРОТНЫХ СТЫКОВ | 1997 |

|

RU2122931C1 |

| Головка для автоматической сварки неповоротных стыков труб | 1980 |

|

SU903036A1 |

| Устройство для подачи электроднойпРОВОлОКи | 1976 |

|

SU818786A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2038934C1 |

| Горелка для дуговой сварки неплавящимся электродом в защитных газах | 1975 |

|

SU551138A1 |

| СОЕДИНИТЕЛЬ ДЛЯ ПРИСОЕДИНЕНИЯ СВАРОЧНОЙ ГОРЕЛКИ | 2000 |

|

RU2242344C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРОВОЛОКИ С СОЕДИНИТЕЛЕМ | 2000 |

|

RU2245233C2 |

| Устройство для дуговой сварки в среде защитных газов | 1989 |

|

SU1691000A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

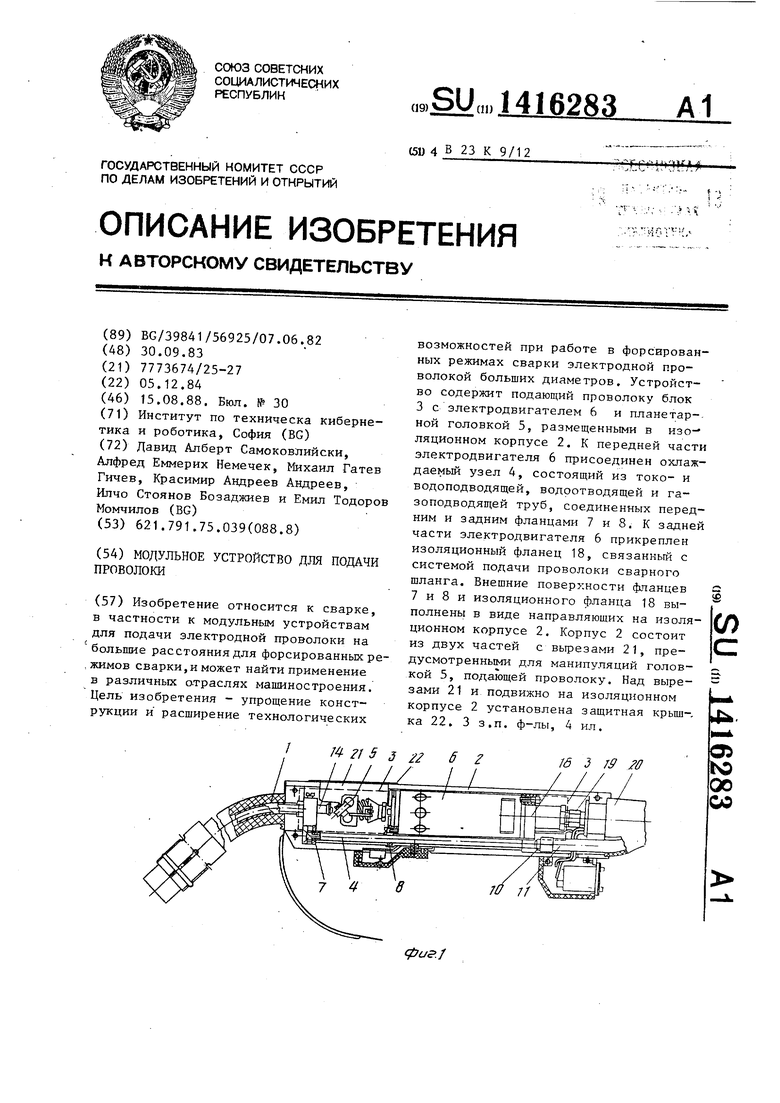

Изобретение относится к сварке, в частности к модульным устройствам для подачи электродной проволоки на большие расстояния для форсированных ре- , жимов сварки,и может найти применение в различных о-траслях машиностроения. Цель изобретения - упрощение конструкции и расширение технологических возможностей при работе в форсированных режимах сварки электродной проволокой больших диаметров. Устройство содержит подающий проволоку блок 3 с электродвигателем 6 и планетар-- ной головкой 5, размещенными в изоляционном корпусе 2. К передней части электродвигателя 6 присоединен охлаждаемый узел 4, состоящий из токо- и водоподводящей, водротводягцей и га- зоподводящей труб, соединенных передним и задним фланцами 7 и 8. К задней части электродвигателя 6 прикреплен изоляционный фланец 18, связанный с системой подачи проволоки сварного шланга. Внешние поверхности фланцев 7 и 8 и изоляционного фланца 18 выполнены в виде направляющих на изоляционном корпусе 2. Корпус 2 состоит из двух частей с вырезами 21, предусмотренными для манипуляций головкой 5, подающей проволоку. Над вырезами 21 и подвижно на изоляционном корпусе 2 установлена защитная крыш-. ка 22. 3 з.п. ф-лы, 4 ил. se (Л

фиг.

Изобретение относится к модульному устройству для подачи проволоки, в частности электродной проволоки на большие расстояния для форсированных режимов сварки, встроенному в рукоятку или обособленному в промежуточном модуле, которое находит применение в сварке в защитной газовой среде.

Известно модульное устройство для подачи проволоки планетарного типа с встроенным блоком для подачи проволоки в горелку с рукояткой (авт. св. НРБ № 24442, кл. В 23 К 9/12, 10.03.78), причем блок для подачи проволоки, включающий электродвигатель и планетарную головку, расположен в токонесущей и газонесущей трубе, оформленной в виде рукоятки. Газовая система и токонесущие элемен ты горелки составлены из трех частей соединенных резьбовыми соединениями, которые охвачены и помещены в изолированном корпусе.

Недостатки этого устройства еле- дующие: отсутствие охлаждения, вследствие чего нельзя работать в форсированных режимах сварки (свыше 400 А) и большими диаметрами электродной проволоки ухудшенньй режим сварки вследствие прилипания брызг к газовой и контактной форсунке и плохой коммутации тока сваркиj усложненная несколькими разборными соединениями конструкция ведущая к ненадежной подаче тока сварки и защитного газа; нетехнологическая компоновка, которая является неудобной для построения многомодульной системы вследствие необходимости разби- рать отдельные элементы рабочих систем модуля при эксплуатации, в сопровождении с кручением сварного шланга

Цель изобретения - создание модульного устройства для подачи про- волоки упрощенной, облегченной, технологической и компактной конструкции, обеспечивающей эффективное ох- i лаждение .и улучшенный режим сварки при хорошей коммутации сварного то- ка, расширенные эксплуатационные возможности работы в форсированных режимах сварки электродной проволоко больших диаметров, причем получаются многомодульные комбинации подачи про волоки на большие расстояния без необходимости разборки и разрыва газовой, водной, токонесущих и подающих проволоку систем.

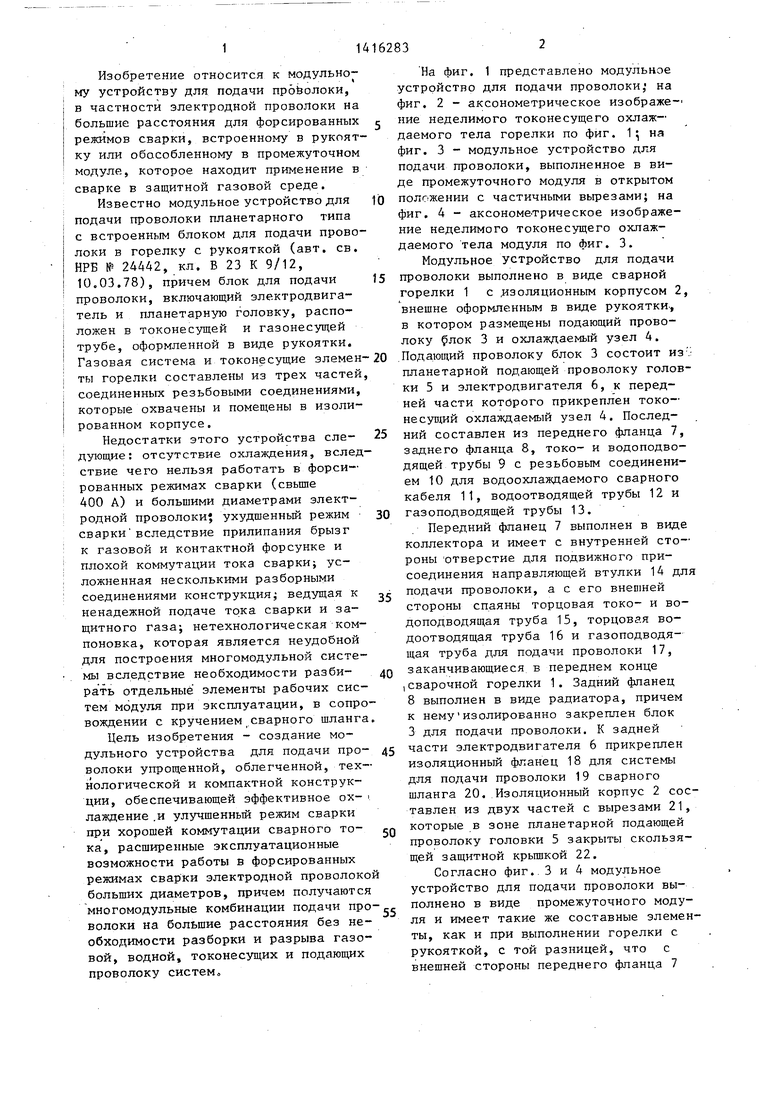

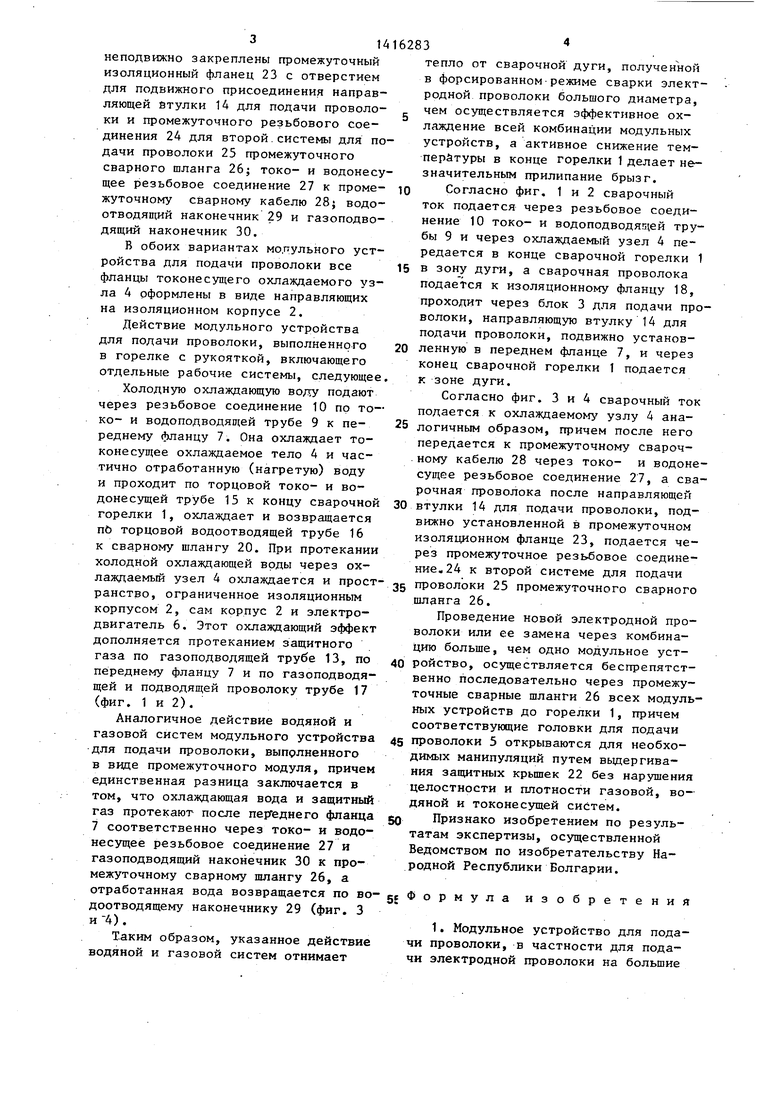

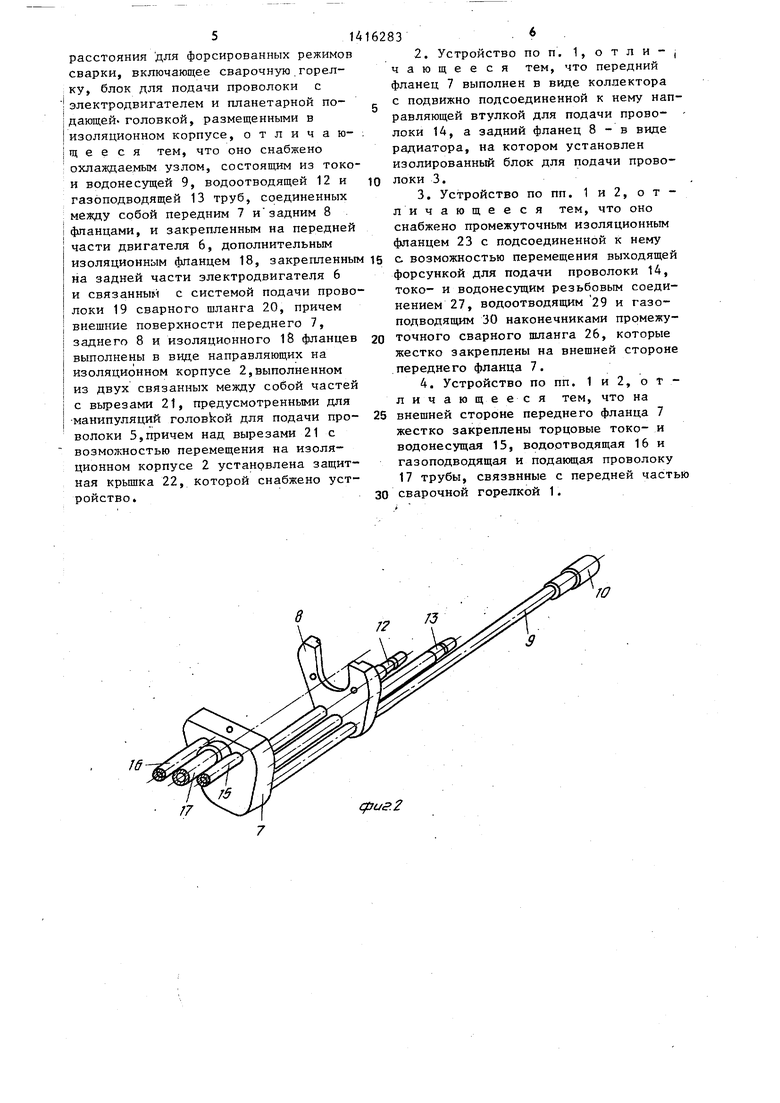

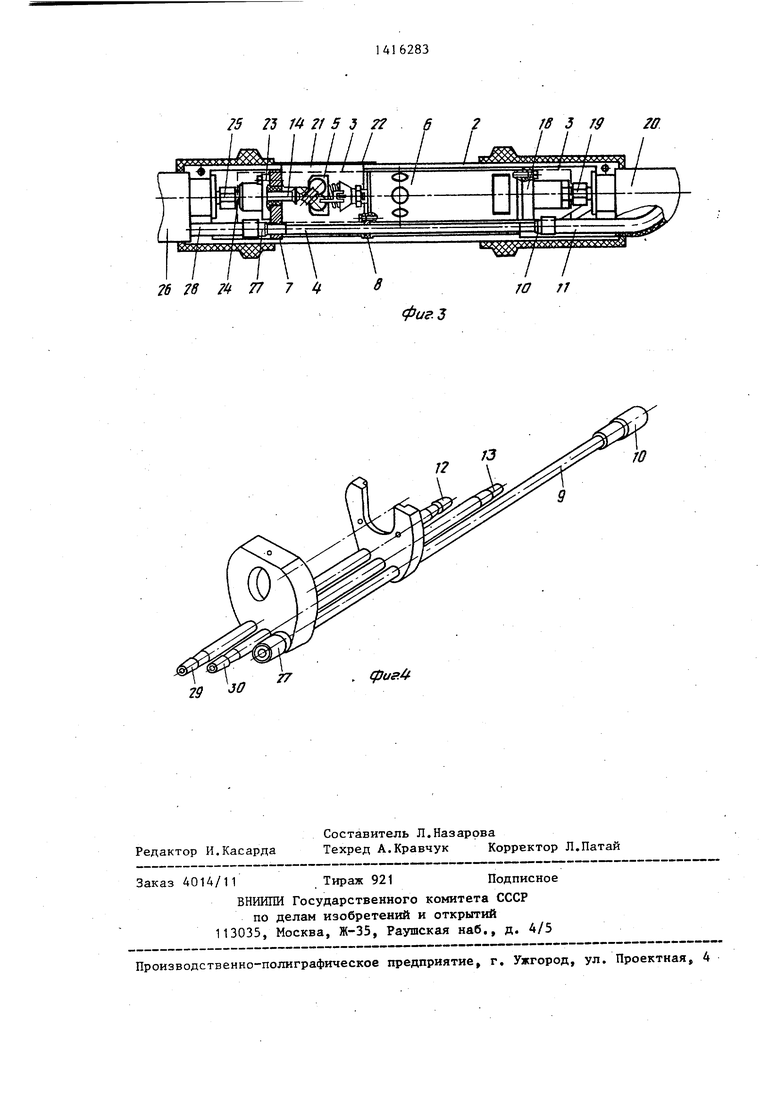

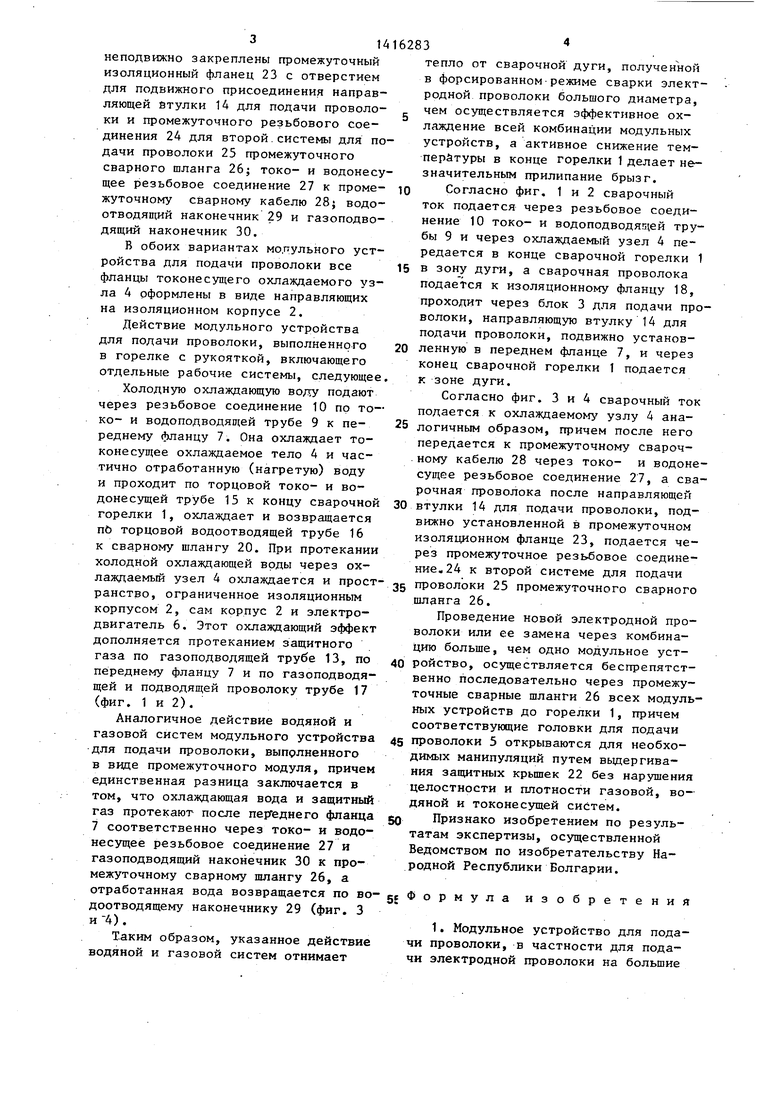

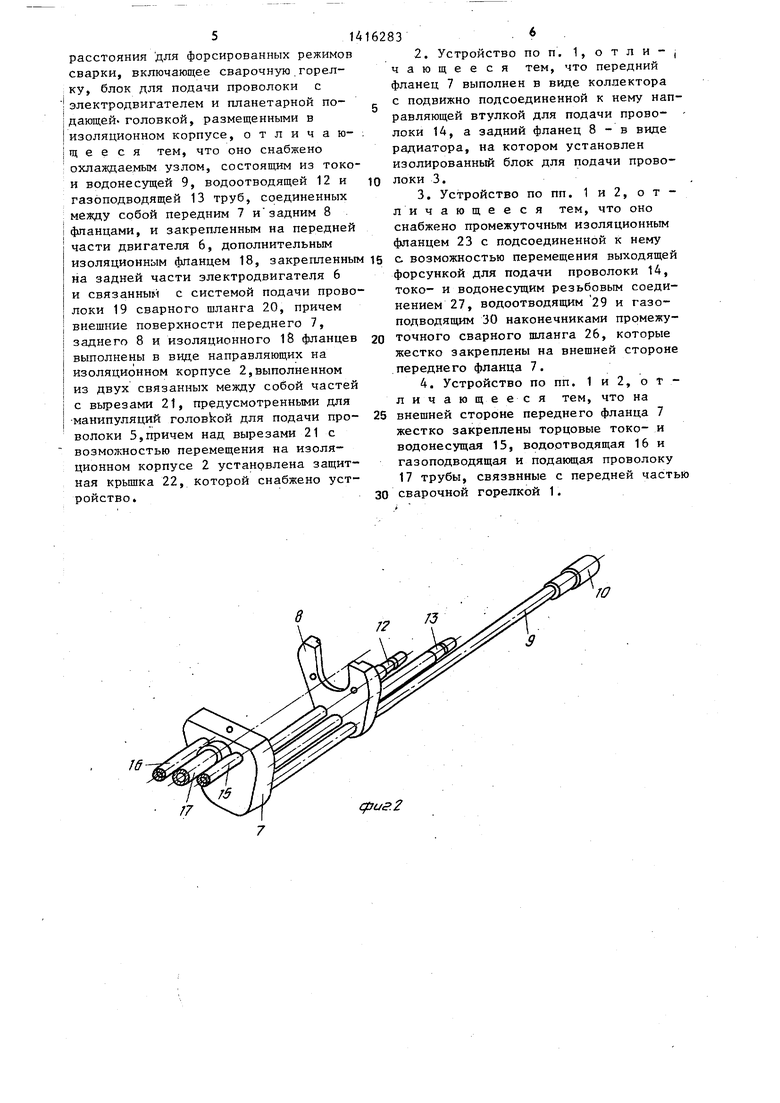

На фиг. 1 представлено модульное устройство для подачи проволоки, на фиг. 2 - аксонометрическое изображение неделимого токонесущего охлаждаемого тела горелки по фиг. 1 на фиг. 3 - модульное устройство для подачи проволоки, выполненное в виде промежуточного модуля в открытом положении с частичными вырезами; на фиг. 4 - аксонометрическое изображение неделимого токонесущего охлаждаемого тела модуля по фиг. 3.

Модульное устройство для подачи проволоки выполнено в виде сварной горелки 1 с .изоляционным корпусом 2 внешне оформленным в виде рукоятки-, в котором размещены подающий проволоку лок 3 и охлаждаемый узел 4. Подающий проволоку блок 3 состоит из планетарной подающей проволоку головки 5 и электродвигателя 6, к передней части которого прикреплен токонесущий охлаждаемый узел 4. Последний составлен из переднего фланца 7, заднего фланца 8, токо- и водоподво- дящей трубы 9 с резьбовым соединением 10 для водоохлаждаемого сварного кабеля 11, водоотводящей трубы 12 и газоподводящей трубы 13.

Передний фланец 7 выполнен в виде коллектора и имеет с внутренней стороны отверстие для подвижного присоединения направляющей втулки 14 дл подачи проволоки, а с его внешней стороны спаяны торцовая токо- и во- доподводящая труба 15, торцовая во- доотводящая труба 16 и газоподводя- щая труба для подачи проволоки 17, заканчивающиеся в переднем конце (Сварочной горелки 1. Задний фланец 8 выполнен в виде радиатора, причем к нему изолированно закреплен блок 3 для подачи проволоки. К задней части электродвигателя 6 прикреплен изоляционный фланец 18 для системы для подачи проволоки 19 сварного шланга 20. Изоляционный корпус 2 составлен из двух частей с вырезами 21, которые в зоне планетарной подающей проволоку головки 5 закрыты скользящей защитной крьш1кой 22.

Согласно фиг.. 3 и 4 модульное устройство для подачи проволоки выполнено в виде промежуточного модуля и имеет такие же составные элементы, как и при выполнении горелки с рукояткой, с той разницей, что с внешней стороны переднего фланца 7

3t4

неподвижно закреплены промежуточный изоляционный фланец 23 с отверстием для подвижного присоединения направляющей втулки 14 для подачи проволоки и промежуточного резьбового соединения 24 для второй.системы для подачи проволоки 25 промежуточного сварного шланга 26; токо- и водонесу- щее резьбовое соединение 27 к промежуточному сварному кабелю 28; водо- отводящий наконечник 29 и газоподво- дящий наконечник 30.

В обоих вариантах мо.пульного устройства для подачи проволоки все фланцы токонесущего охлаждаемого узла 4 оформлены в виде направляющих на изоляционном корпусе 2,

Действие модульного устройства для подачи проволоки, выполненного в горелке с рукояткой, включающего отдельные рабочие системы, следующее

Холодную охлаждающую воду подают через резьбовое соединение 10 по то- ко- и водоподводящей трубе 9 к переднему фланцу 7. Она охлаждает токонесущее охлаждаемое тело 4 и частично отработанную (нагретую) воду и проходит по торцовой токо- и во- донесущей трубе 15 к концу сварочной горелки 1, охлаждает и возвращается пЬ торцовой водоотводящей трубе 16 к сварному шлангу 20. При протекании холодной охлаждающей воды через охлаждаемый узел 4 охлаждается и пространство, ограниченное изоляционным корпусом 2, сам корпус 2 и электродвигатель 6. Этот охлаждающий эффект дополняется протеканием защитного газа по газоподводящей трубе 13, по переднему фланцу 7 и по газоподводя- щей и подводящей проволоку трубе 17 (фиг. 1 и 2).

Аналогичное действие водяной и газовой систем модульного устройства для подачи проволоки, выполненного в виде промежуточного модуля, причем единственная разница заключается в том, что охлаждающая вода и защитный газ протекают после пер еднего фланца 7 соответственно через токо- и водо- несущее резьбовое соединение 27 и газоподводящий наконечник 30 к промежуточному сварному шлангу 26, а отработанная вода возвращается по во доотводящему наконечнику 29 (фиг. 3 и -4).

Таким образом, указанное действие водяной и газовой систем отнимает

6283

тепло от сварочной дуги, полученной в форсированном-режиме сварки электродной проволоки большого диаметра, чем осуществляется эффективное охлаждение всей комбинации модульных устройств, а активное снижение тем- перйтуры в конце горелки 1 делает незначительным прилипание брызг.

10 Согласно фиг, 1 и 2 сварочный ток подается через резьбовое соединение 10 токо- и водоподводяп(ей трубы 9 и через охлаждаемый узел 4 передается в конце сварочной горелки 1

15 в зону дуги, а сварочная проволока подается к изоляционному фланцу 18, проходит через блок 3 для подачи проволоки, направляющую втулку 14 для подачи проволоки, подвижно установ20 ленную в переднем фланце 7, и через

конец сварочной горелки 1 подается к зоне дуги.

Согласно фиг. 3 и 4 сварочный ток подается к охлаждаемому узлу 4 ана25 логичным образом, причем после него передается к промежуточному сварочному кабелю 28 через токо- и водоне- сущее резьбовое соединение 27, а сварочная проволока после направляющей

30 втулки 14 для подачи проволоки, подвижно установленной в промежуточном изоляционном фланце 23, подается через промежуточное резьбовое соединение. 24 к второй системе для подачи 35 проволоки 25 промежуточного сварного шланга 26.

Проведение новой электродной проволоки или ее замена через комбинацию больше, чем одно модульное уст40 ройство, осуществляется беспрепятственно последовательно через промежуточные сварные шланги 26 всех модульных устройств до горелки 1, причем соответствующие головки для подачи

45 проволоки 5 открываются для необходимых манипуляций путем выдергивания защитных крьш1ек 22 без нарушения целостности и плотности газовой, водяной и токонесущей систем.

50 Признако изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Народной Республики Болгарии.

gj Формула изобретения

51

расстояния для форсированных режимов сварки, включающее сварочную горелку, блок для подачи проволоки с электродвигателем и планетарной подающей- головкой, размещенными в изоляционном корпусе, о т л и ч а ю- щ е е с я тем, что оно снабжено охлаждаемым узлом, состоящим из токо и водонесущей 9, водоотводящей 12 и газоподводящей 13 труб, соединенных между собой передним 7 и задним 8 фланцами, и закрепленным на передней части двигателя 6, дополнительным изоляционным фланцем 18, закрепленны на задней части электродвигателя 6 и связанным с системой подачи проволоки 19 сварного шланга 20, причем внешние поверхности переднего 7, заднего 8 и изоляционного 18 фланцев выполнены в виде направляющих на изоляционном корпусе 2,выполненном из двух связанных между собой частей с вырезами 21, предусмотренными для манипуляций гoлoвkoй для подачи проволоки 5,причем над вырезами 21 с возможностью перемещения на изоляционном корпусе 2 установлена защитная крьппка 22, которой снабжено устройство.

77

3

с подвижно подсоединенной к нему направляющей втулкой для подачи прово- - локи 14, а задний фланец 8 - в виде радиатора, на котором установлен изолированный блок для подачи прово- локи 3.

с. возможностью перемещения выходящей форсункой для подачи проволоки 14, токо- и водонесущим резьбовым соединением 27, водоотводящим 29 и газо- подводящим 30 наконечниками промежуточного сварного шланга 26, которые жестко закреплены на внещней стороне переднего фланца 7.

внешней стороне переднего фланца 7 жестко закреплены торцовые токо- и водонесущая 15, водоотводящая 16 и газоподводящая и подающая проволоку 17 трубы, связвнные с передней частью

сварочной горелкой 1,

:f}uc .2

25 /J J4 2f 5 д 22

76 78 2ft 77 7 «

29 0

37

fS J / /ff

I II

rO 77

фигЗ

Ю

, фирЛ

Авторы

Даты

1988-08-15—Публикация

1984-12-05—Подача