(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ

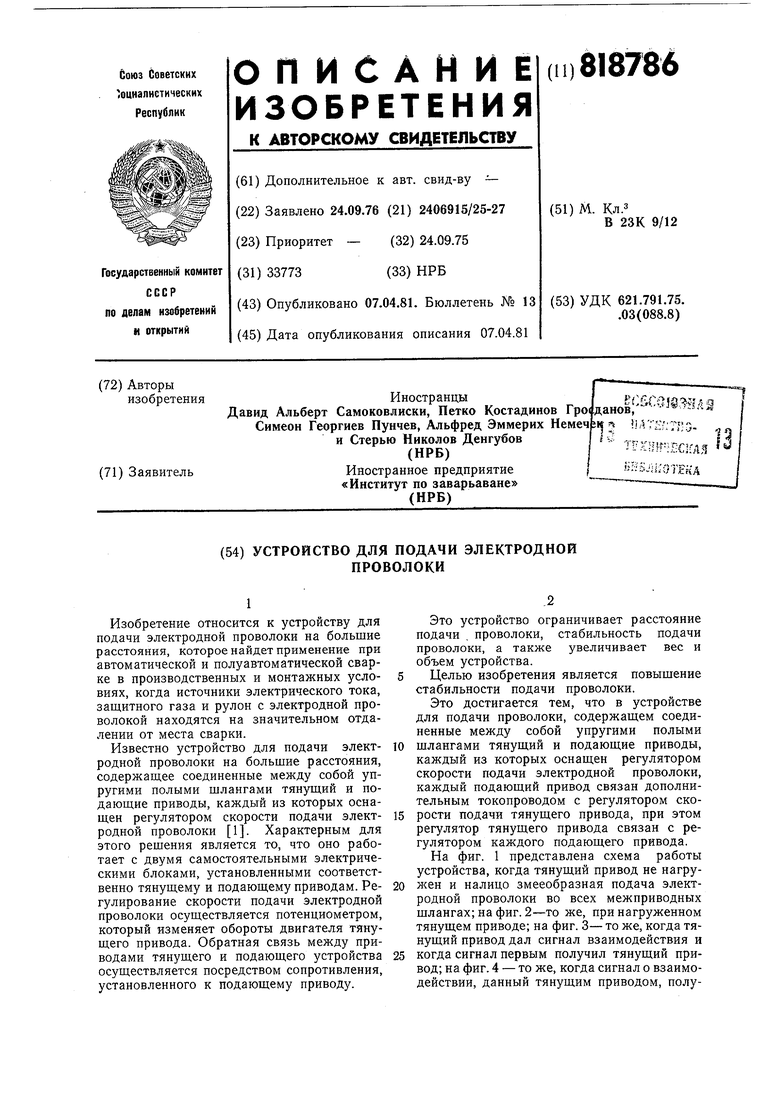

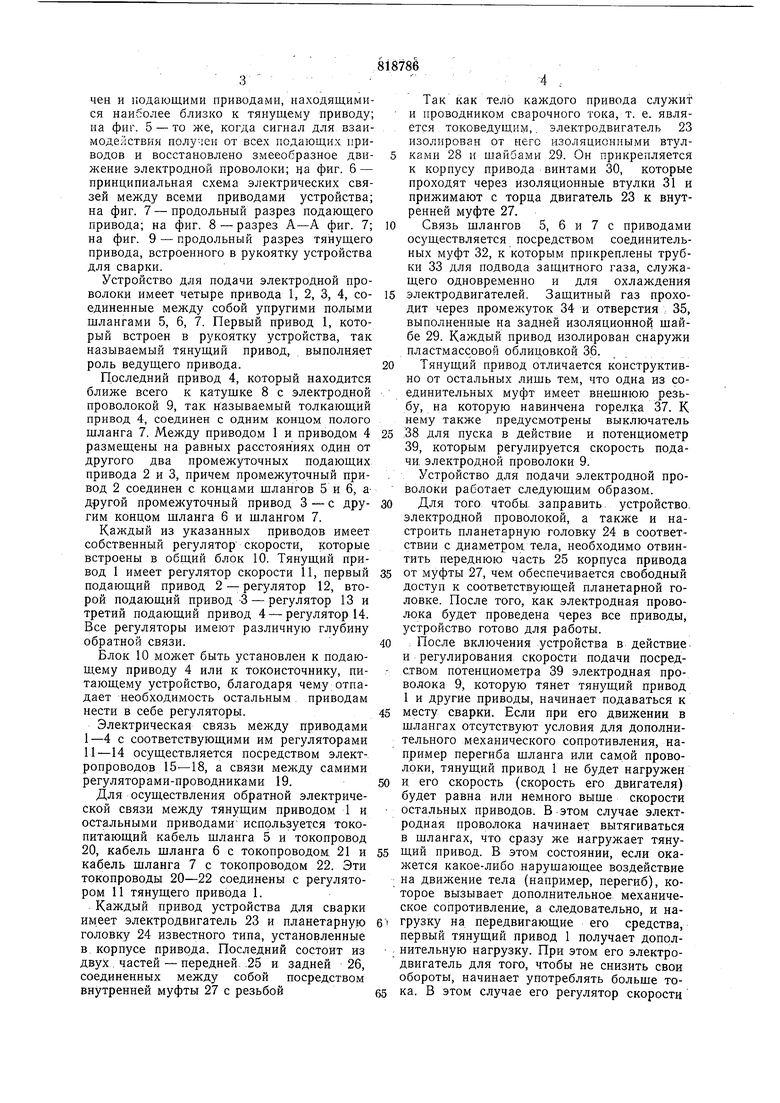

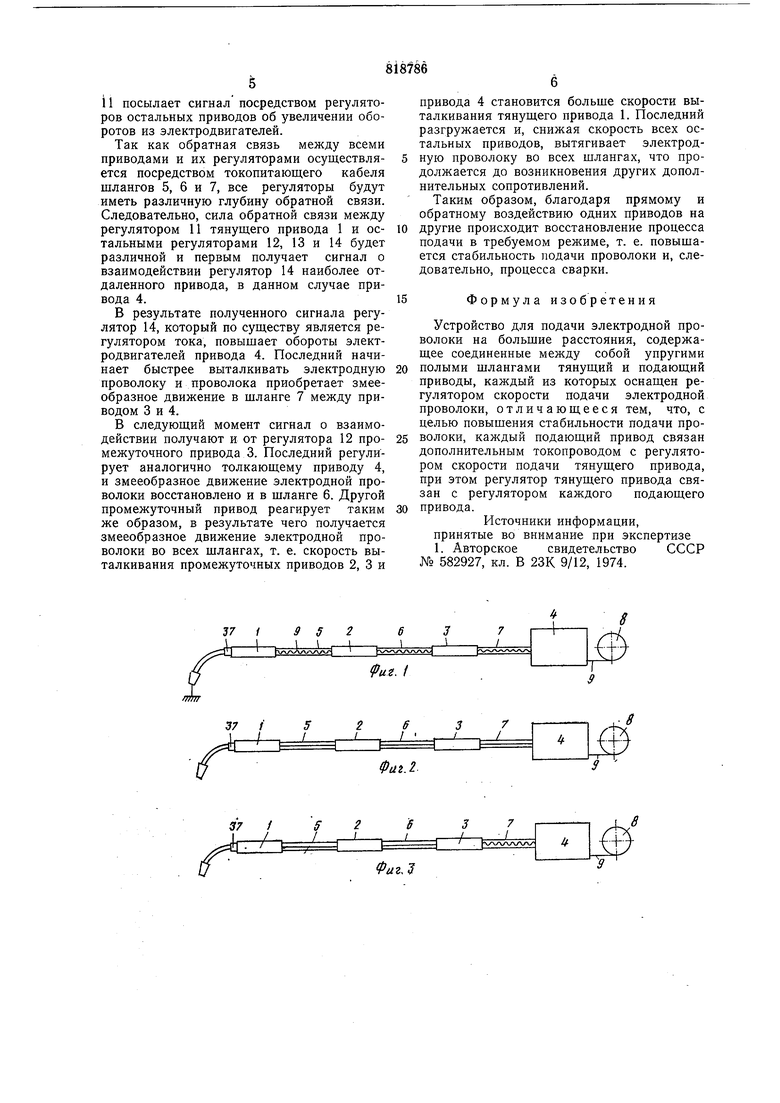

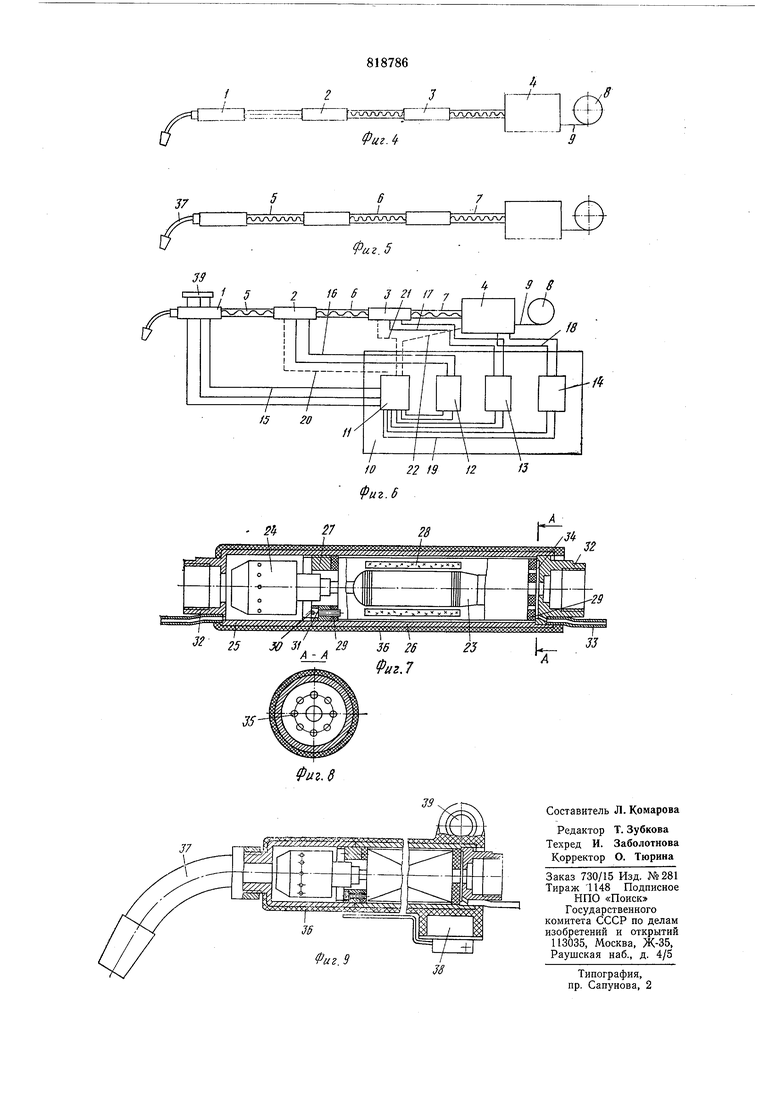

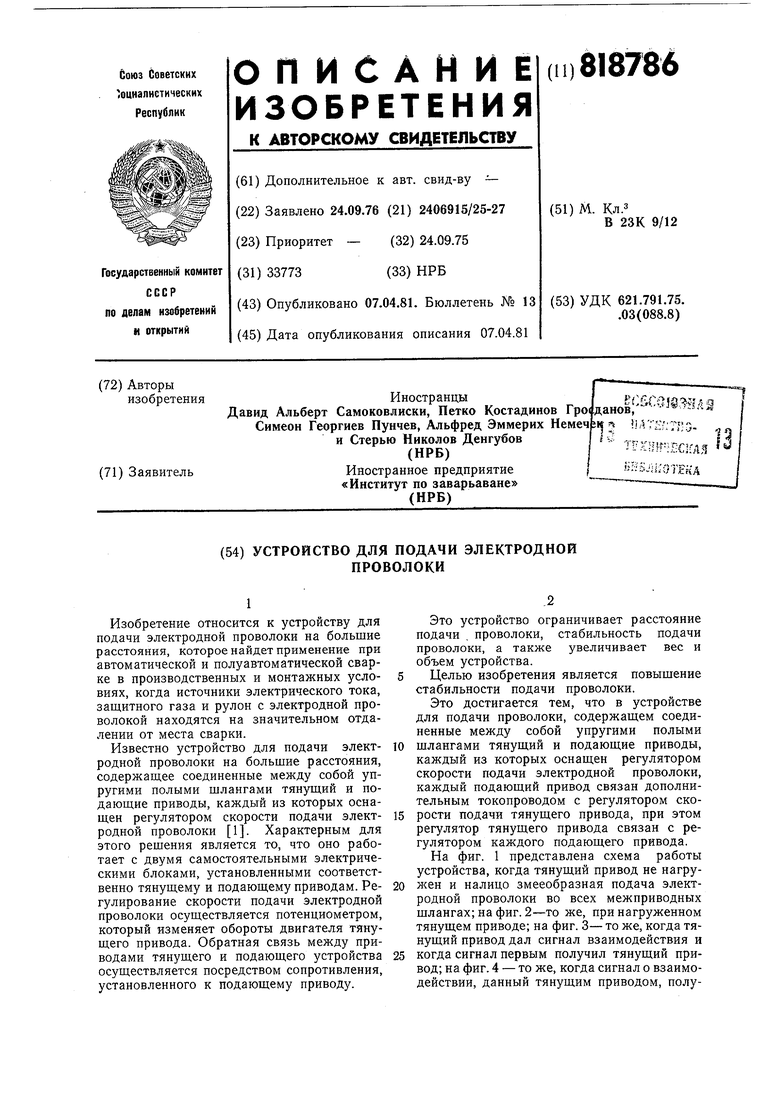

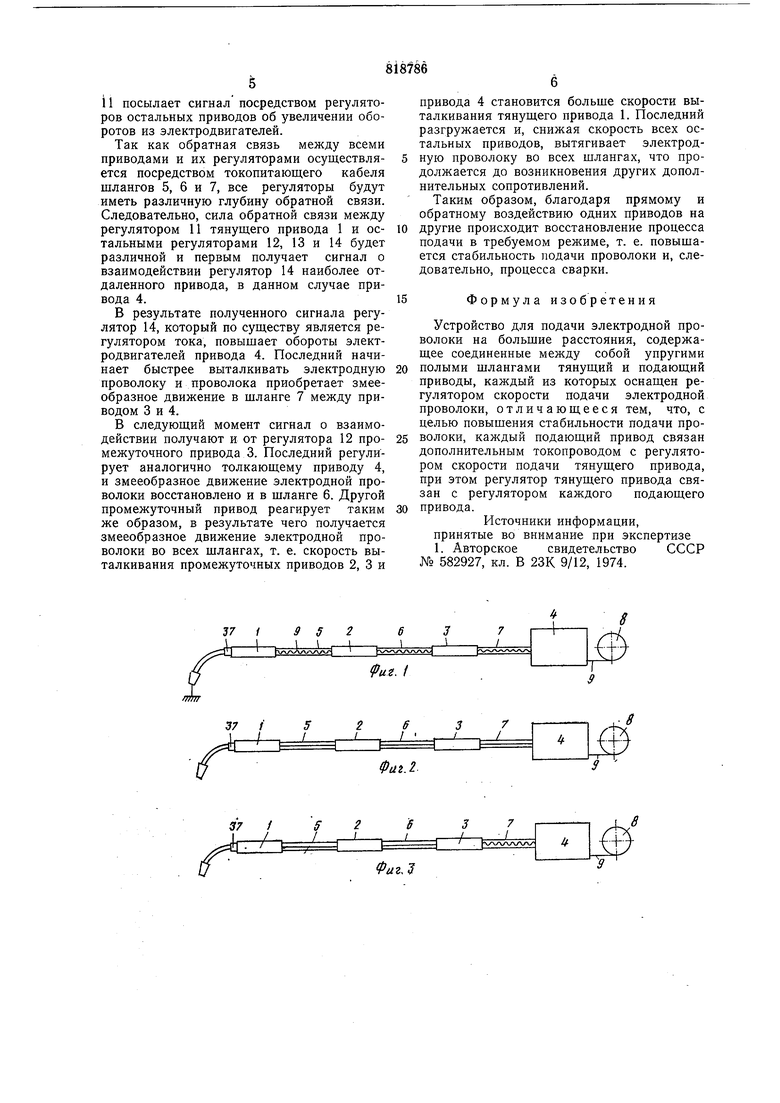

чен и подающими приводами, находящимися наиболее близко к тяиущему приводу; на фиг. 5 - то же, когда сигнал для взаимодействия получен от всех подающих приводов и восстановлено змееобразное движение электродной проволоки; на фиг. 6 - принципиальная схема электрических связей между всеми приводами устройства; на фиг. 7 - продольный разрез подающего привода; на фиг. 8 -разрез А-А фиг. 7; на фиг. 9 - продольный разрез тянущего привода, встроенного в рукоятку устройства для сварки.

Устройство для подачи электродной проволоки имеет четыре привода 1, 2, 3, 4, соединенные между собой упругими полыми щлангами 5, 6, 7. Первый привод 1, который встроен в рукоятку устройства, так называемый тянущий привод, выполняет роль ведущего привода.

Последний привод 4, который находится ближе всего к катушке 8 с электродной проволокой 9, так называемый толкающий привод 4, соединен с одним концом полого щланга 7. Между приводом 1 и приводом 4 размещены на равных расстояниях один от другого два промежуточных подающих привода 2 и 3, причем промежуточный привод 2 соединен с концами щлангов 5 и 6, адругой промежуточный привод 3 - с другим концом щланга 6 и щлангом 7.

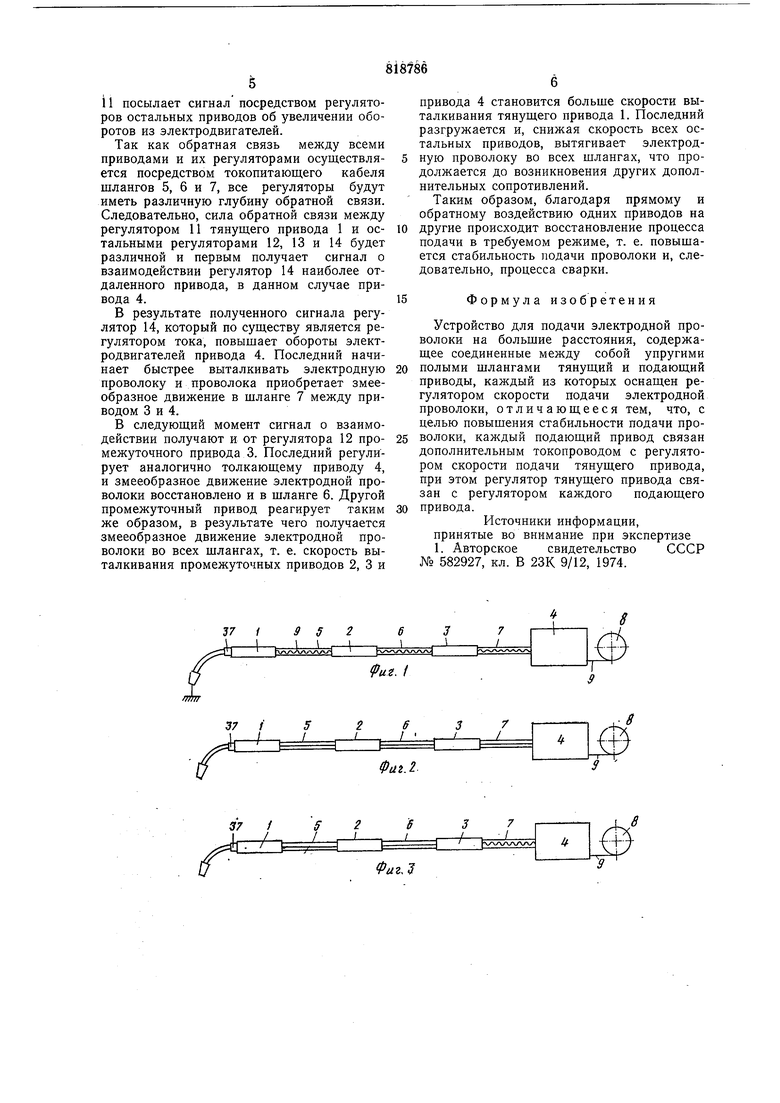

Каждый из указанных приводов имеет собственный регулятор скорости, которые встроены в общий блок 10. Тянущий привод 1 имеет регулятор скорости 11, первый подающий привод 2 - регулятор 12, второй подающий привод-3 - регулятор 13 и третий подающий привод 4 - регулятор 14. Все регуляторы имеют различную глубину обратной связи.

Блок 10 может быть установлен к подающему приводу 4 или к токоисточнику, питающему устройство, благодаря чему отпадает необходимость остальным приводам нести в себе регуляторы.

Электрическая связь между приводами 1-4 с соответствующими им регуляторами 11-14 осуществляется посредством электропроводов 15-18, а связи между самими регуляторами-проводниками 19.

Для осуществления обратной электрической связи между тянущим приводом 1 и остальными приводами используется токопитающий кабель щланга 5 и токопровод 20, кабель шланга 6 с токопроводом 21 и кабель шланга 7 с токопроводом 22. Эти токопроводы 20-22 соединены с регулятором И тянущего привода 1.

Каждый привод устройства для сварки имеет электродвигатель 23 и планетарную головку 24 известного типа, установленные в корпусе привода. Последний состоит из двух частей - передней .25 и задней 26, соединенных между собой посредством внутренней муфты 27 с резьбой

Так как тело каждого привода служит и проводником сварочного тока, т. е. является токоведущим,. электродвигатель 23 изолирован от него изоляционными втул5 канн 28 и шайбами 29. Он прикрепляется к корпусу привода винтами 30, которые проходят через изоляционные втулки 31 и прижимают с торца двигатель 23 к внутренней муфте 27.

10 Связь шлангов 5, 6 и 7 с приводами осуществляется посредством соединительных муфт 32, к которым прикреплены трубки 33 для подвода защитного газа, служащего одновременно и для охлаждения

5 электродвигателей. Защитный газ проходит через промежуток 34 и отверстия 35, выполненные на задней изоляционной щайбе 29. Каждый привод изолирован снаружи пластмассовой облицовкой 36.

0 Тянущий привод отличается конструктивно от остальных лишь тем, что одна из соединительных муфт имеет внещнюю резьбу, на которую навинчена горелка 37. К нему также предусмотрены выключатель

5 .38 для пуска в действие и потенциометр 39, которым регулируется скорость подачи, электродной проволоки 9.

Устройство для подачи электродной про волоки работает следующим образом.

0 Для того чтобы, заправить устройство, электродной проволокой, а также и настроить планетарную головку 24 в соответствии с диаметром тела, необходимо отвинтить переднюю часть 25 корпуса привода

5 от муфты 27, чем обеспечивается свободный доступ к соответствующей планетарной головке. После того, как электродная проволока будет проведена через все приводы, устройство готово для работы.

0 После включения устройства в действиеи регулирования скорости подачи посредством потенциометра 39 электродная проволока 9, которую тянет тянущий привод I и другие приводы, начинает подаваться к

5 месту сварки. Если при его движении в шлангах отсутствуют условия для дополнительного механического сопротивления, например перегиба щланга или самой проволоки, тянущий привод 1 не будет нагружен

0 и его скорость (скорость его двигателя) будет равна или немного выше скорости

остальных приводов. В этом случае электродная проволока начинает вытягиваться в шлангах, что сразу же нагружает тянущий привод. В этом состоянии, если окал ется какое-либо нарушающее воздействие на движение тела (например, перегиб), которое вызывает дополнительное механическое сопротивление, а следовательно, и нагрузку на передвигающие его средства, первый тянущий привод 1 получает допол, нительную нагрузку. При этом его электродвигатель для того, чтобы не снизить свои обороты, начинает употреблять больше тока. В этом случае его регулятор скорости

i 1 посылает сигнал посредством регуляторов остальных приводов об увеличении оборотов из электродвигателей.

Так как обратная связь между всеми приводами и их регуляторами осуществляется посредством токопитающего кабеля шлангов 5, 6 и 7, все регуляторы будут иметь различную глубину обратной связи. Следовательно, сила обратной связи между регулятором 11 тянущего привода 1 и остальными регуляторами 12, 13 и 14 будет различной и первым получает сигнал о взаимодействии регулятор 14 наиболее отдаленного привода, в данном случае привода 4.

В результате полученного сигнала регулятор 14, который по существу является регулятором тока, повыщает обороты электродвигателей привода 4. Последний начинает быстрее выталкивать электродную проволоку и проволока приобретает змееобразное движение в щланге 7 между приводом 3 и 4.

В следующий момент сигнал о взаимодействии получают и от регулятора 12 промежуточного привода 3. Последний регулирует аналогично толкающему приводу 4, и змееобразное движение электродной проволоки восстановлено и в щланге 6. Другой промежуточный привод реагирует таким же образом, в результате чего получается змееобразное движение электродной проволоки во всех щлангах, т. е. скорость выталкивания промежуточных приводов 2, 3 и

привода 4 становится больше скорости выталкивания тянущего привода 1. Последний разгружается и, снижая скорость всех остальных приводов, вытягивает электродную проволоку во всех шлангах, что продолжается до возникновения других дополнительных сопротивлений.

Таким образом, благодаря прямому и обратному воздействию одних приводов на другие происходит восстановление процесса подачи в требуемом режиме, т. е. повышается стабильность подачи проволоки и, следовательно, процесса сварки.

Формула изобретения

Устройство для подачи электродной проволоки на большие расстояния, содержащее соединенные между собой упругими полыми шлангами тянущий и подающий приводы, каждый из которых оснащен регулятором скорости подачи электродной проволоки, отличающееся тем, что, с целью повышения стабильности подачи проволоки, каждый подающий привод связан дополнительным токопроводом с регулятором скорости подачи тянущего привода, при этом регулятор тянущего привода связан с регулятором каждого подающего привода.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 582927, кл. В 23К 9/12, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи электродной проволоки | 1982 |

|

SU1031670A1 |

| Модульное устройство для подачи проволоки | 1984 |

|

SU1416283A1 |

| Устройство для подачи проволоки в разрядную камеру электрогидравлического излучателя | 1976 |

|

SU568920A1 |

| Устройство для подачи сварочной проволоки | 1976 |

|

SU950506A1 |

| Полуавтомат для сварки плавящимся электродом | 1984 |

|

SU1183319A1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2111839C1 |

| Станок для изготовления гибких шлангов | 1938 |

|

SU54845A1 |

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| Устройство для подгонки величиныСОпРОТиВлЕНия РЕзиСТОРОВ | 1979 |

|

SU828223A1 |

Фиг,$

/2

(УФиг. f

8

37

Фиг. 5

Авторы

Даты

1981-04-07—Публикация

1976-09-24—Подача