(54) УСТРОЙСТВЪ для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СОСТАВОМ БЕТОННОЙ СМЕСИ И РЕЖИМОМ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1986 |

|

SU1416320A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1987 |

|

SU1516364A2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1981 |

|

SU948685A2 |

| Устройство для автоматического управления прочностью бнтонных и железобетонных изделий | 1975 |

|

SU526859A1 |

| Система для автоматического управления процессом изготовления железобетонных изделий | 1980 |

|

SU925638A1 |

| Способ автоматического регулирова-Ния пРОцЕССА ТЕРМООбРАбОТКи бЕТОН-НыХ и жЕлЕзОбЕТОННыХ издЕлий и уСТРОй-CTBO для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU846540A1 |

| Устройство управления тепловой обработкой бетона | 1985 |

|

SU1312525A1 |

| Устройство для автоматического управления процессом тепловой обработки бетона | 1981 |

|

SU975692A1 |

Изобретение относится к области изготовления бетонных и железобетонных изделий. Известно устройство для а.втоматического управления составом бетйнчой смеси и режимом тепловой обработки бетонных и железобетонных изделий, содержащее датчик температуры, программное устройство, регулирующий мос фаэо чувствйтельный усилитель . Известно другое устройство для автом1атического управления составом бетонной смеси и режимом тепловой , обработки бетонных и железобетонных изделий, содержащее агрегат тепловой обработки железобетонных изделий, датчики прочности, коммутатор, блок усреднения, автоматический оптимизатор, блок коррекции расхода цемента, блок определения длительности теп ловой обработки, блок коррекции рёжима тепловой обработки, регулятор с исполнительным механизмом и датчик температуры,соединенный с первьвл йко дом регулятора, второй вход которого подключен к первому выходу блока кор рекции режима тепловой обработки, причем датчики прочности подключены ко входам коммутатора, а выход автоматического оптимизатора соединен со входом блока коррекции расхода цемента 2 . Недостатком известных уст зойств является то, что вследствие наличия запаздывания э определении фактических свойств цемента и внесения коррекции в состав бетонной смеси (изменение удельного расхода цемента) и в режим тепловой обработки,однородность железобетонных изделий по прочности остается невысокой (10-12%). Это вызывает повьЬаённый расход цемента, большие затраты на тепловую обработку и обуславливает низкий коэффициент использования оборудования. Целью изобретения является обеспечение заданного качества изделий по прочности. Эта цель достигается тем, что в. устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий, содержащее агрегат тепловой обработки железобе- тонных изделий, датчик прочности, коммутатор, блок усреднения, автоматический оптимизатор, блок коррекции расхода цемента, блок определения дли:тельности тепловой обработки, блок коррекции режима тепловой обработки,

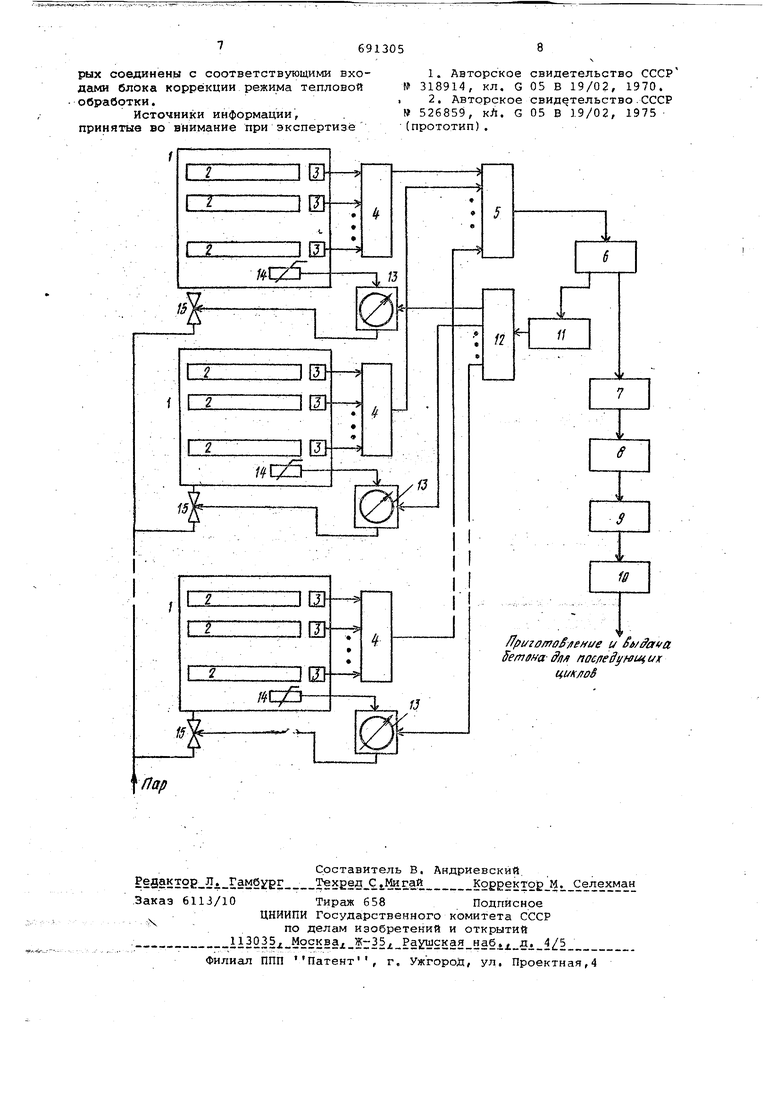

регулятор с исполнительным механизмом и датчик температуры, соединенный с первым входом регулятора, второй вход которого подключен к первому выходу блока коррекции режима теплово обработки, причем датчики прочности Подключены ко входам коммутатора, а выход автоматического оптимизатора соединен с входом блока коррекции расхода цемента, введены центральный коммутатор, блок выявления свойств цемента, автокоррелятор-экстраполятор, дополнительные агрегаты тепловой обработки железобетонных изделий дополнительные датчики прочности, дополнительные коммутаторы, дополнительные датчики температуры и дополнительные регуляторы с исполнительными механизмами, причем выход автокоррелятора-экстрапрлятора подключен ко входу автоматического оптимиэатора, вход блока коррекции режима тепловой обработки соединен через блок Определения длительности тепловой обработки с первым выходом блока усреднения, вход автокоррелятора-экстраполятора соединен через блок выявления свойств цемента, со вторым выходом блока усреднения, вход которого соединен с выходом коммутатора, входы которого подключе.ны к выходам коммутатора и дополнительных коммута оров, входы которых соединены с дополнительными датчиками прочности, а дополнительные датчики температуры подключены к первым входам дополнительных регуляторов, вторые входы которых соединены с соответствующими входами блока коррекции режима тепловой обработки. Блок-схема устройства для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий изображена на чертеже и содержит агрегаты тепловой обработки 1 железобетонные изделия 2, датчики прочности 3, коммутаторы 4, центральный коммутатор 5, блок усреднения 6, блок, выявления свойств цемента 7, автокоррелятрр-экстраполятор 8, автоматический оптимизатор 9, блок корра ции расхода цемента 10, блок определения длительности, тепловой обработки 11, блок коррекции режимов тепловой-обработки 12, регуляторы 13, датчики температуры 14, исполнительные мех;анизмы 15.

агрегатах тепловой обработки 1 находятся железобетонные изделия 2, в которых устанавливаются датчики прочности 3. Выходы датчиков прочности 3 Через ко: 1мутаторы 4 и центральный коммутатор 5 электрически связаны с входом блока усреднения 6, второй вьссод которого подключен к входу блока выявления свойств цемента 7. Сигнал с выхода блока выявле691305

свойств цемента 7 поступает на вход блока автокоррелятора-экстраполятора 8, выход которого снизан с входом автоматического оптимизатора 9, воздействующего на блок коррекции расхода цемента 10 системы автоматического управления дозированием. Первый выход блока усреднения б электрически связан с входом блока определения длительности тепловой обработки бетонных и железобетонных изделий в данном цикле 11, выход которого подключен к выходу блока коррекции режимов тепловой о.бработки 12. Блок коррекции режимов тепловой обработки 12 электрически связан с регуляторами 13, Осуществляющими изменение температуры в соответствующих агрегатах тепловой обработки 1 во времени по заданной программе путем изменения расхода теплоносителя, поступающего в агрегат тепловой обработки 1, Входы регуляторов 13 электрически связаны с выходами соответствутащих датчиков температуры 14, измеряющих температуру в агрегатах тепловой обработки 1, а. выходы с входами соответствующих исполнительных механизмов 15, меняющих подачу теплоносителя в агрегаты тепловой обработки 1.

Кинетика нарастания прочности бетона в изделии 2 контролируется датчиками прочности 3, которые через определенное время после начала цикла тепловой обработки, посредством коммутаторов 4 и центргьльного коммутатора 5 подключаются последовательно к блоку усреднения 6, где, в зависимости от типа изделий и конструкции агрегата тепловой обработки производится усреднение значений прочностидля нескольких изделий, прходящих тепловую обработку в одном агрегате тепловой обработки, или для нескольких областей одноРо изделия. Со второго выхода блока усреднения 6 результирующий сигнал, пропорциональный среднему значению прочности изделий поступает на вход блока выявления свойств цемента 7, где определяется характер изменения прочности бетона, значение его распалубочной прочности и значение активности цемента. С блока выявления свойств цемента 7 электрический сигнал, пропорциональный значению эффективной активности цемента, использованного для изготовления данной партии изделий или изделия, подается на вход автокоррелятора-экстраполятора 8, гд путем прогнозирования осуществляется определение активности цемента на момент приготовления бетонной смеси в последующих замесах. С выхода автокоррелятора-экстраполятора сигнал, пропорциональный установленной активчости цемента, поступает на вход автоматического оптимизатора 9, который реализует .алгоритмы нахождения минимума технико-экономического критерия, представляющего собой варьируемую часть себестоимости, равную сумме затрат на цемент и тепловую обработку при выполнении условия обеспечения заданного уровня качества железобетонных изделий. В зависимости от заданных ограничений, накладываемых на удельный расход цемента и длительность тепловой обработки организационно-технических ограничений, включающих в себя сменность работы/номенклатуру выпуска,обеспеченность материальными и энергетическими ресурсами и состояние связанных технологических постов, автоматический оптимизатор принимает решение о необходимости изменения удельного расхода цемента в бетонной смеси последующих замесов, а также о длительности изотермического прогрева для следующего изделия или партии изделий. После принятия автоматическим оптимизатором 9 решения об изменении расхода цемента в бетонной смеси последующих замесов электрический сигна пропорциональный величине необходимого изменения удельного расхода цемента, с выхода автоматического опти мизатора 9 поступает на вход блока коррекции расхода цемента .10 системы автоматического управления дозированием, которая обеспечивает приготовление бетонной смеси в последующем замесе измененного состава.С первого выхода блока усреднения 6 результирующий сигнал,пропорциональный среднему значению прочности изделий,поступает на вход блока определения длительности тепловой обработки бетонных и железобетонных изделий в данном цикле 11,выход которого связан с входом блока коррекции режима тепловой обработки 12.В блоке коррекции режима тепловой обработки 12 происхо дит запоминание нового значения длительности изотермического прогрева для изделий,проходящих тепловую обработку в данном тепловом агрегате, по окончании которого с вькода блока

12на задающий вход соответствующего регулятора режима тепловой обработки

13поступает командный сигнал на прекращение изотермического прогрева изделия или партии изделий, пропарйваемых в данном цикле. На вход программного регулятора режима тепловой обработки 13с выхода датчика температуры 14 приходит электрический сигнал, пропорциональный величине температуры в тепловом агрегате. С выхода регулятора режима тепловой обработки 13 электрический сигнал поступает на вход исполнительного механизма 15, установленного на линии

подачи теплоносителя в тепловой агрегат 1.

Применение устройства для автоматического управления составом бетонной смеси и режимом тепловой обработки железобетонных изделий обепечит оптимизацию технологического процесса, заданный уровень качества готовых изделий по прочности, экономию цемента и теплоносителя, повышение эффективности использования оборудования.

Формула изобретения

Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий, содержащее агрегат тепловой обработки железобетонных изделий, датчик прочности, коммутатор, блок усреднения, автоматический оптимизатор, блок коррекции расхода цемента,блок определения длительности тепловой обрабоки, блок коррекции режима тепловой обработки, регулятор с исполнительны механизмом и датчик температуры, соединенный с первым входом регулятора, второй вход которого подключен к первому выходу блока коррекции режим тепловой обработки, причем датчики прочности подключены ко входам коммутатора, а выход автоматического оптимизатора соединен с входом блока коррекции расхода цемента, отличающееся тем, что, с целью обеспечения заданного качества изделий по прочности, в него взведены центральный коммутатор, блок выявления свойств цемента, автокорреляторэкстраполятор, дополнительные агрегаты тепловой обработки железобетонных изделий, дополнительные датчики прочности, дополнительные коммутаторы, дополнительные датчики температуры и дополнительные регуляторы с исполнительными механизмами, причем выход автокоррелятора-экстраполятора подключен ко входу автоматического оптимизатора, вход блока коррекции режима тепловой обработки соединен через блок определения длительности тепловой обработки с первым выходом блока усреднений, вход автокоррелятора-экстраполятора соединен через блок выявления свойств цемента со вторым выходом блока усреднения, вход которого соединен с выходом коммутатора, входы которого подключены к выходам коммутатора и дополнительных коммутаторов, входы которых соединены с дополнительными датчиками прочности, а дополнительные датчики температуры подключены к первым входам дополнительных регуляторов, вторые входы которых соединены с соответствующими входами блока коррекции режима тепловой обработки.

Источники информации, принятые во внимание при экспертизе

свидетельство СССР 05 В 19/02, 1970.

свидетельство.СССР 05 В 19/02, 1975

Авторы

Даты

1979-10-15—Публикация

1977-07-27—Подача