оь

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок корпусов и крьпаек люков,

Цель изобретения повышение стабильности жидкотекучести и трещино стойкости, снижения остаточных терми ческих напряжений в отливках.

Приме р Опытнне плавки серых чугунов проводят в шахтной печи Пет рашевского из литейных чугунов, возврата собственного производства и металлолома, Микролегирующие и модиг, фицирующие добавки вводят в литейный ковш при вьтуске расплава из печи. В качестве борсодержаш;ей добавки используют буру. Для микролегирования чугуна азотом используют азотированный ферроалюминий или цйрконийалюми- ниевую лигатуру, содержащую 5-9% алюминия и 3,5% азота. Заливку литейных форм производят при 1340-. 1370°С для получения отливок крьппек люков, 30 мм обра.зцов и технологичес ких проб на жидкотекучесть, трещино- стойкость и термические напряжения.

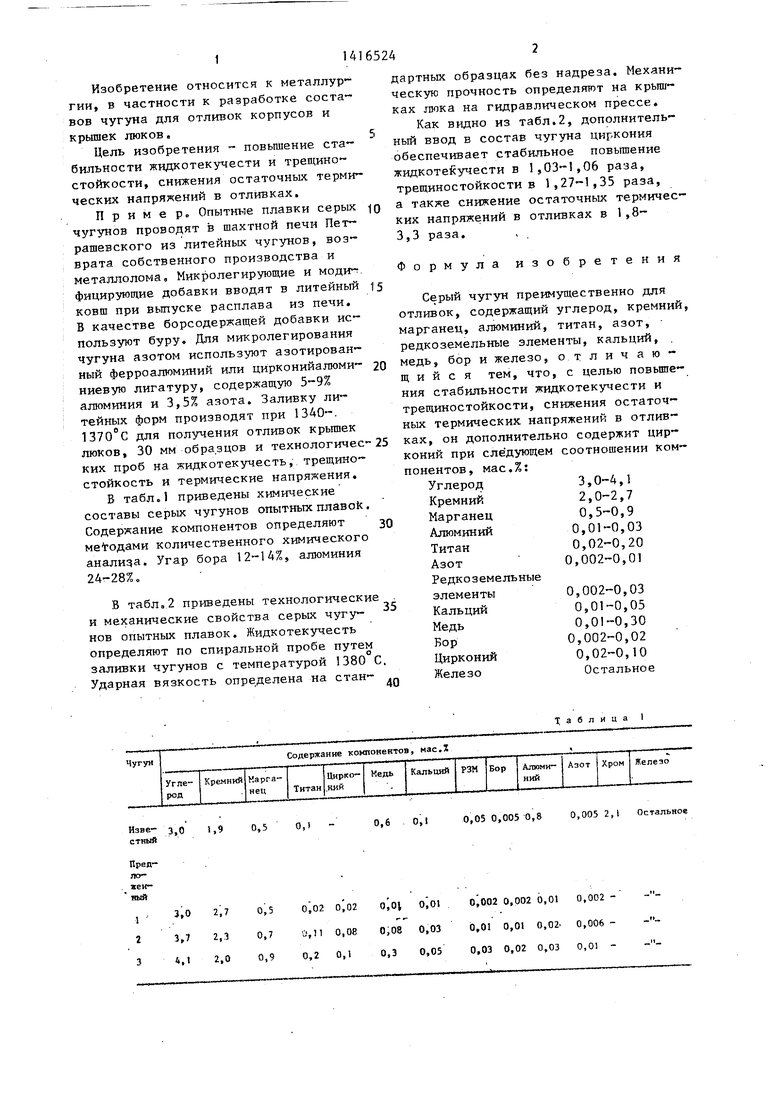

В табл.1 приведены химические составы серых чугунов опытньтх плaвok. Содержание компонентов определяют методами количественного химического анализа. Угар бора 12-14%, алюминия 24-28%,

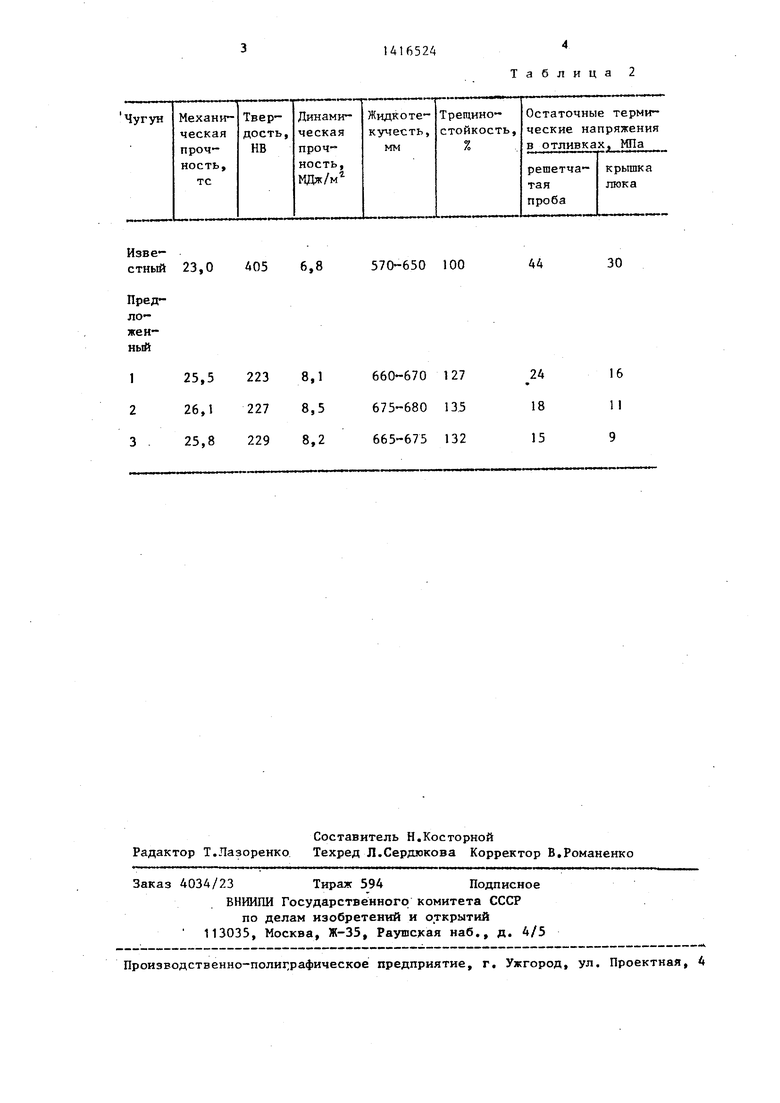

В табл,2 приведены технологические и механические свойства серых чугу- нов опытных плавок. Жидкотекучесть определяют по спиральной пробе путем заливки чугунов с температурой 1380 С

Ударная вязкость определена на стан-

дартных образцах без надреза. Механи ческук) прочность определяют на крышках люка на гидравлическом прессе.

Как видно из табл.2, дополнительный ввод в состав чугуна циркония обеспечивает стабильное повышение жидкoтeicyчecти в 1,03-1,06 раза, треш;иностойкости в 1,27-1,35 раза, а также снижение остаточных термических напряжений в отливках в 1,8- 3,3 раза.

Формула изоб

р е т е н и я

Серый чугун преимущественно для отливок, содержащий углерод, кремний марганец, алюминий, титан, азот, редкоземельные элементы, кальций, медь, бор и железо, отличающийся тем, что, с целью повьше- ния стабильности жидкотекучести и трещиностойкости, снижения остаточных термических напряжений в отливках, он дополнительно содержит цирконий при следующем соотношении компонентов, мас.%:

льные

3,0-4,1

2,0-2,7

0,5-0,9

0,01-0,03

0,02-0,20

0,002-0,01

0,002-0,03 0,01-0,05 0,01-0,30

0,002-0,02 0,02-0,10 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1987 |

|

SU1446187A1 |

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| Серый чугун | 1989 |

|

SU1675378A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2010 |

|

RU2449044C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

Изобретение относится к области металлургии, в частности к разработке составов чугуна для отливок корпусов и крьшек люков. Чугун предложенного состава содержит, мас.%: С 3,0-4,1; Si 2,0-2,7; Мп 0,5-0,9; А1 0,01-0,03; Ti 0,02-0,20; N 0,002-0,01; РЗМ 0,02- 0,03; Са 0,01-0,05; Си 0,01-0,30; В 0,002-C, 0,02-0,10; Fe - остальное, Чугзт имеет следующие . : ства: g 25,5-26,1тс; НВ 223-229; динамическая прочность 8,1-8,5 МДж/м ; жидкотекучесть 660-680 мм; трещино- стойкость 127-135%; остаточные термические напряжения в отливках - решетчатая проба 15-24 Mlla, крьппка люка 9-16 МПа. 2 табл. i (Л

0,5 0,t

0,50,02 0,02 0,01 0.01

0,70,11 0,08 0,08 0,03

0,90,2 0,10,3 0,03

Таблица 1

0,6 0,1

0,05 0,005 0,80,005 2,1 Остальное

0,002 0,002 0,01 0,002 0,01 0,01 0,02. 0,006 ,03 0,02 0,03 0,01 Таблица 2

| Серый чугун | 1981 |

|

SU960299A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1978 |

|

SU773120A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-15—Публикация

1986-05-06—Подача