(Л

О5

Изобретение относится к машиностроению и может быть использовано в устройствах для обеспечения плавного безударного стопоренкя храпового колеса.

Цель изобретения - повышение нагрузочной способности и уменьшение динамических нагрузок в период холостого хода.

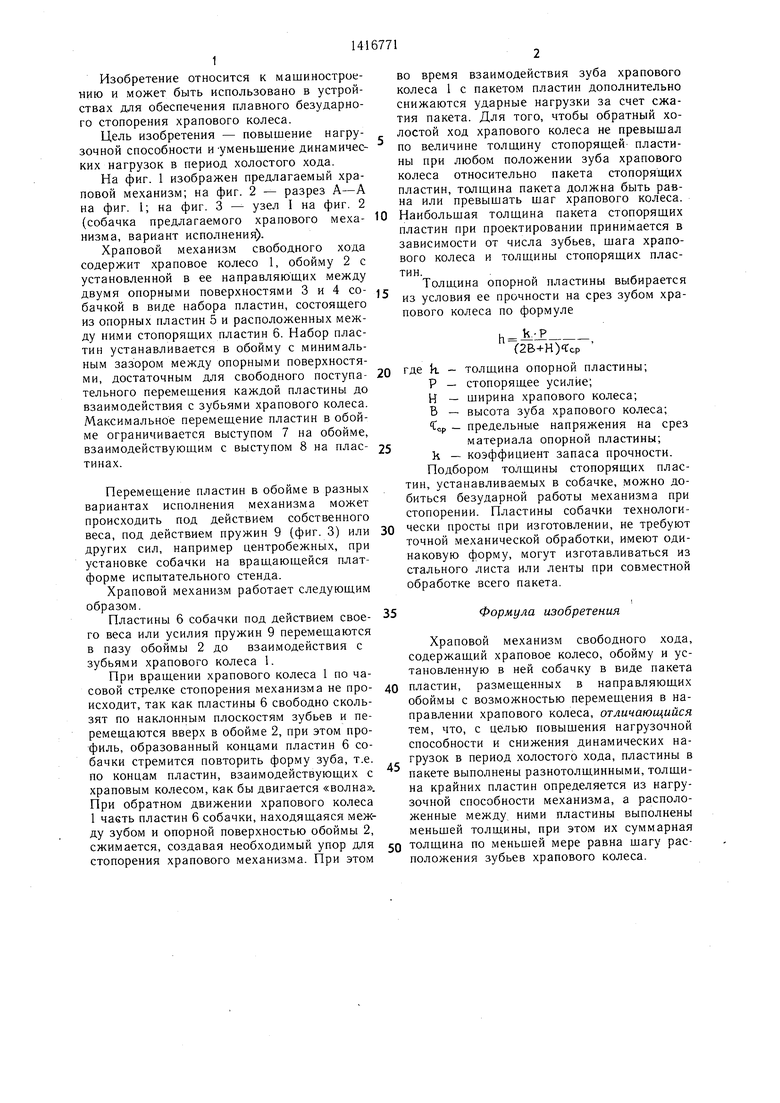

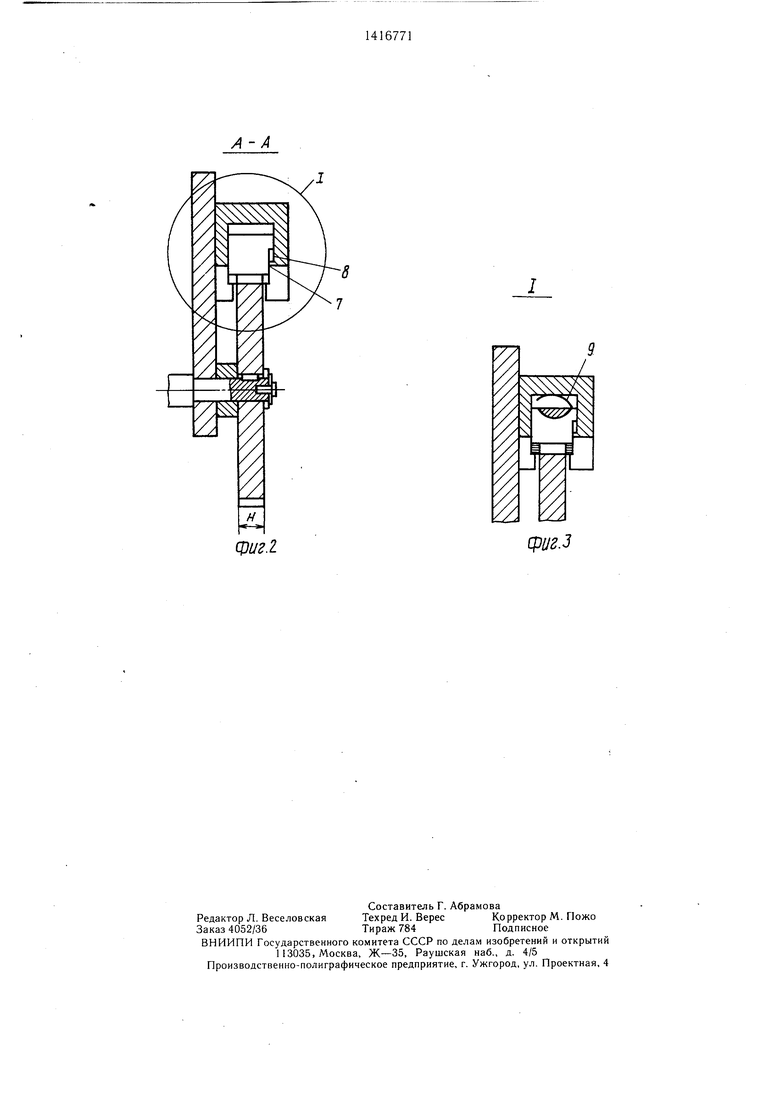

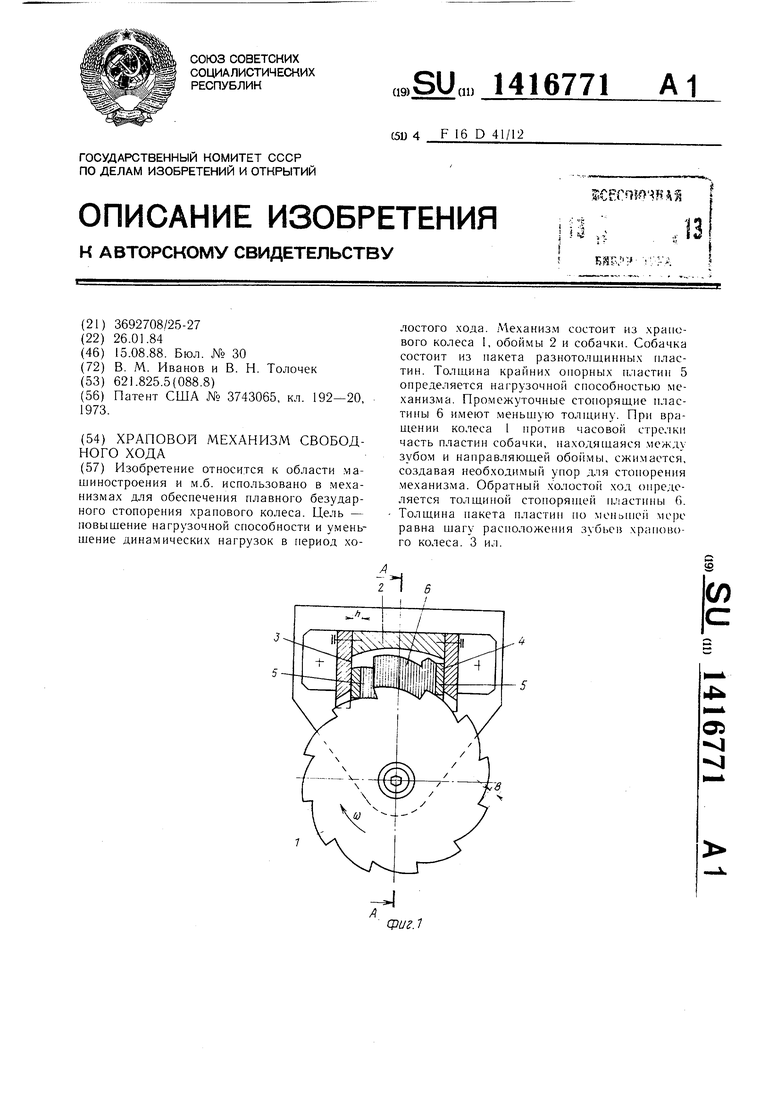

На фиг. 1 изображен предлагаемый храповой механизм; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2 (собачка предлагаемого храпового меха- низма, вариант исполнения).

Храповой механизм свободного хода содержит храповое колесо 1, обойму 2 с установленной в ее направляющих между двумя опорными поверхностями 3 и 4 собачкой в виде набора пластин, состояш,его из опорных пластин 5 и расположенных между ними стопоряших пластин 6. Набор пластин устанавливается в обойму с минимальным зазором между опорными поверхностями, достаточным для свободного поступа- тельного перемеш,ения каждой пластины до взаимодействия с зубьями храпового колеса. Максимальное перемещение пластин в обойме ограничивается выступом 7 на обойме, взаимодействующим с выступом 8 на плас- тинах.

Перемещение пластин в обойме в разных вариантах исполнения механизма может происходить под действием собственного веса, под действием пружин 9 (фиг. 3) или других сил, например центробежных, при установке собачки на вращающейся платформе испытательного стенда.

Храповой механизм работает следующим образом.

Пластины 6 собачки под действием свое- го веса или усилия пружин 9 перемещаются в пазу обоймы 2 до взаимодействия с зубьями храпового колеса 1.

При враш.ении храпового колеса 1 по часовой стрелке стопорения механизма не про- исходит, так как пластины 6 свободно скользят по наклонным плоскостям зубьев и перемещаются вверх в обойме 2, при этом профиль, образованный концами пластин 6 собачки стремится повторить форму зуба, т.е. по концам пластин, взаимодействующих с храповым колесом, как бы двигается «волна. При обратном движении храпового колеса 1 чаеть пластин 6 собачки, находящаяся между зубом и опорной поверхностью обоймы 2, сжимается, создавая необходимый упор для стопорения храпового механизма. При этом

во время взаимодействия зуба храпового колеса 1 с пакетом пластин дополнительно снижаются ударные нагрузки за счет сжатия пакета. Для того, чтобы обратный холостой ход храпового колеса не превыщал по величине толщину стопорящей- пластины при любом положении зуба храпового колеса относительно пакета стопорящих

пластин, толщина пакета должна быть равна или превыщать щаг храпового колеса. Наибольшая толщина пакета стопорящих пластин при проектировании принимается в зависимости от числа зубьев, шага храпового колеса и толщины стопорящих пластин.

Толщина опорной пластины выбирается

из условия ее прочности на срез зубом храпового колеса по формуле

h J5.lE

()ч:ср

0

5

0 Q

5

где k Р Н Б

толщина опорной пластины;

стопорящее усилие;

щирина храпового колеса;

высота зуба храпового колеса; Сор - предельные напряжения на срез

материала опорной пластины; k - коэффициент запаса прочности. Подбором толщины стопорящих пластин, устанавливаемых в собачке, можно добиться безударной работы механизма при стопорении. Пластины собачки технологически просты при изготовлении, не требуют точной механической обработки, имеют одинаковую форму, могут изготавливаться из стального листа или ленты при совместной обработке всего пакета.

Формула изобретения

Храповой механизм свободного хода, содержащий храповое колесо, обойму и установленную в ней собачку в виде пакета пластин, размещенных в направляющих обоймы с возможностью перемещения в направлении храпового колеса, отличающийся тем, что, с целью повышения нагрузочной способности и снижения динамических нагрузок в период холостого хода, пластины в пакете выполнены разнотолщинными, толщина крайних пластин определяется из нагрузочной способности механизма, а расположенные между, ними пластины выполнены меньшей толщины, при этом их суммарная толщина по меньшей мере равна шагу расположения зубьев храпового колеса.

цзиг.2.

сриг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 1997 |

|

RU2138707C1 |

| Двухсторонний стопорный механизм | 1981 |

|

SU1044858A1 |

| Реверсивный храповой механизм | 1986 |

|

SU1366746A1 |

| ИМПУЛЬСНЫЙ ВАРИАТОР | 1995 |

|

RU2087781C1 |

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2002 |

|

RU2221943C2 |

| Механизм свободного хода | 1986 |

|

SU1318751A1 |

| КЛИНОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2000 |

|

RU2194199C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ И СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 2015 |

|

RU2617805C2 |

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2010 |

|

RU2422694C1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА | 1995 |

|

RU2086831C1 |

Изобретение относится к области .машиностроения и м.б. использовано в .механизмах для обеспечения плавного безударного стопорения храпового колеса. Цель - повышение нагрузочной способности и у.мень- шение дина.мических нагрузок в период холостого хода. Механиз.м состоит из храпового колеса 1, обоймы 2 и собачки. Собачка состоит из пакета разнотолшинных пластин. Толшина крайних опорных пластин 5 определяется нагрузочной способностью механизма. Промежуточные стопоряшие пластины 6 имеют меньшую толщину. При вра- шении колеса I против часовой стрелки часть пластин собачки, находящаяся между зубом и направляющей обоймы, сжимается, создавая необходимый упор для стопорения механизма. Обратный .холостой ход определяется толшипой стопоряп1ей гк-частины 6. Толш,ина пакета пластин по меньп1ей мере равна шагу расположения зубьев храпового колеса. 3 ил.

| Патент США № 3743065, кл | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

1988-08-15—Публикация

1984-01-26—Подача