Изобретение относится к сварочному производству, а более конкретно к конструкции нриспособлений для за- кренления заходной гшасти.ны на изде- ЛИИ при сварке стыковых швов, и может быть использовано в различных отраслях машиностроения.

Целью изобретения является повышение удобства в работе.

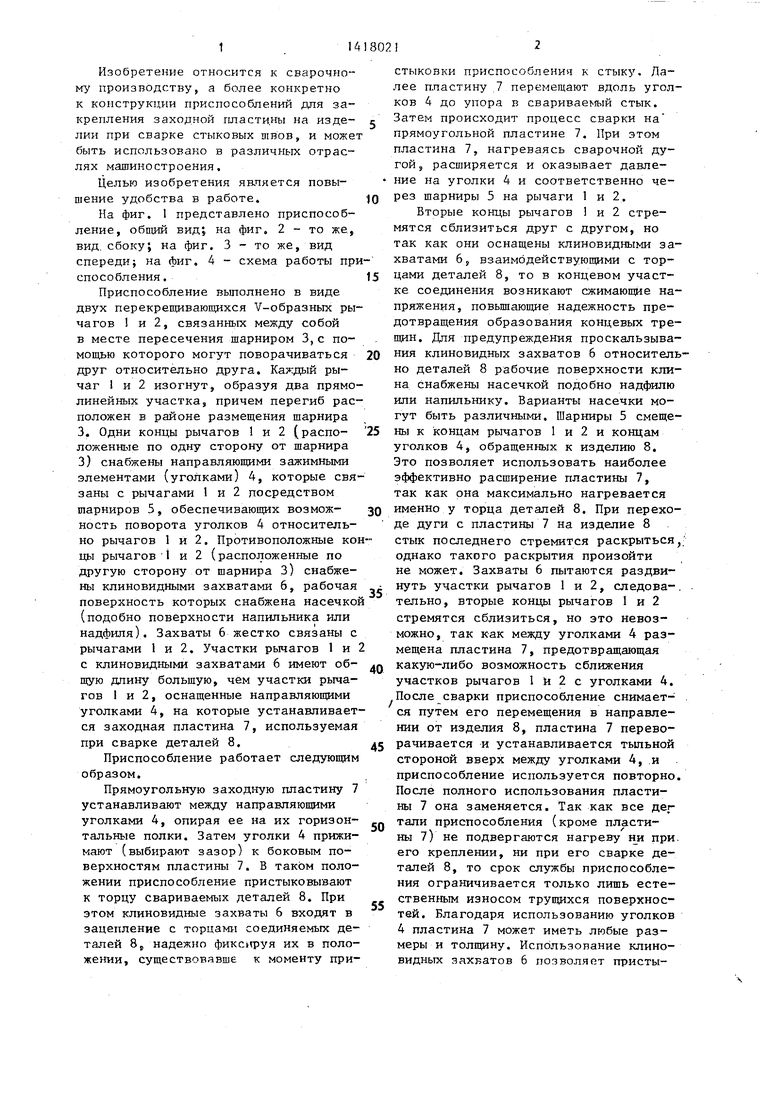

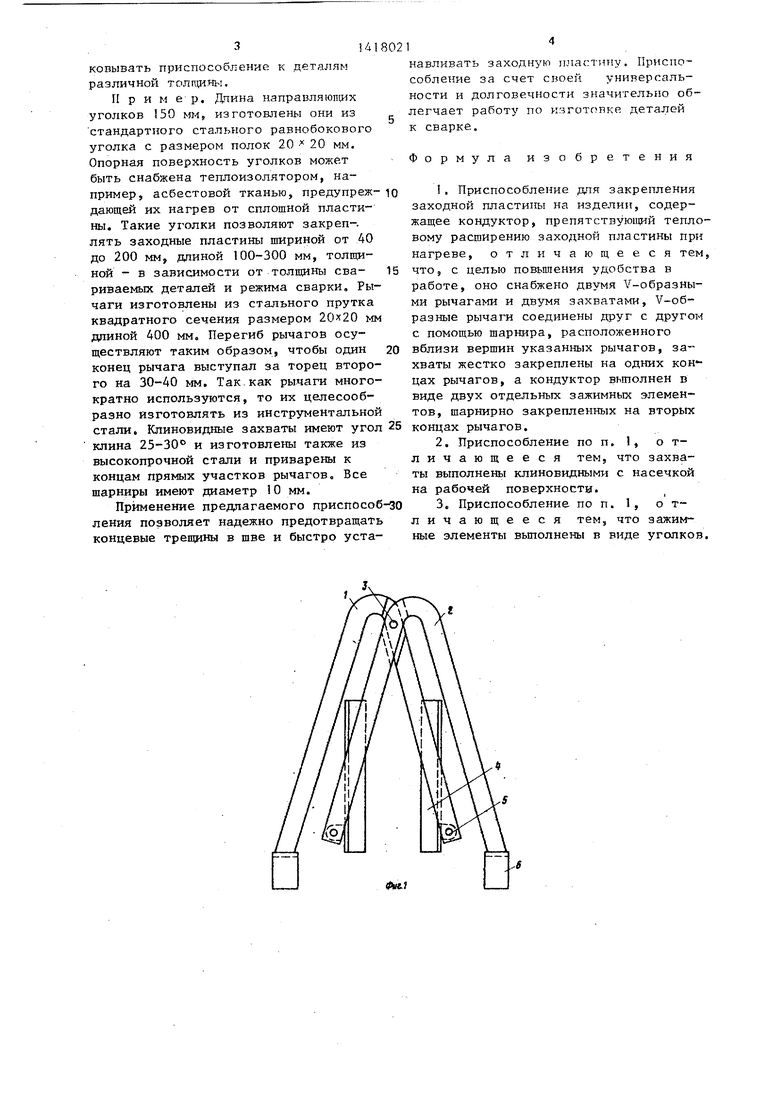

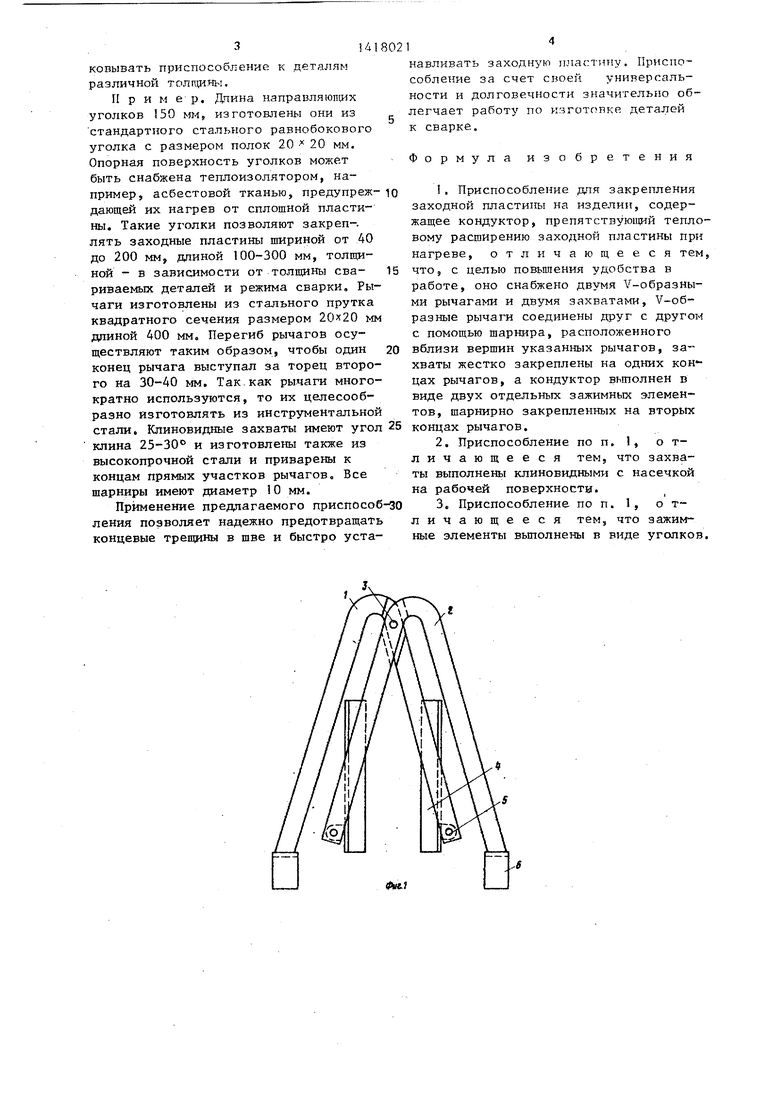

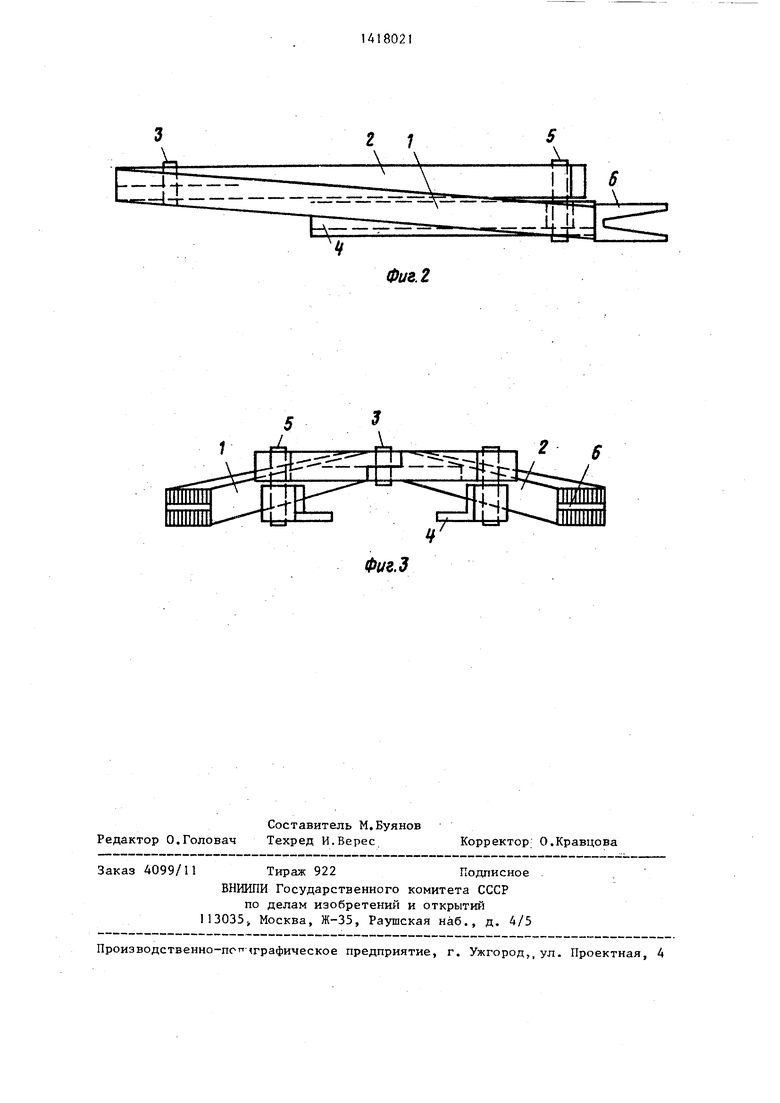

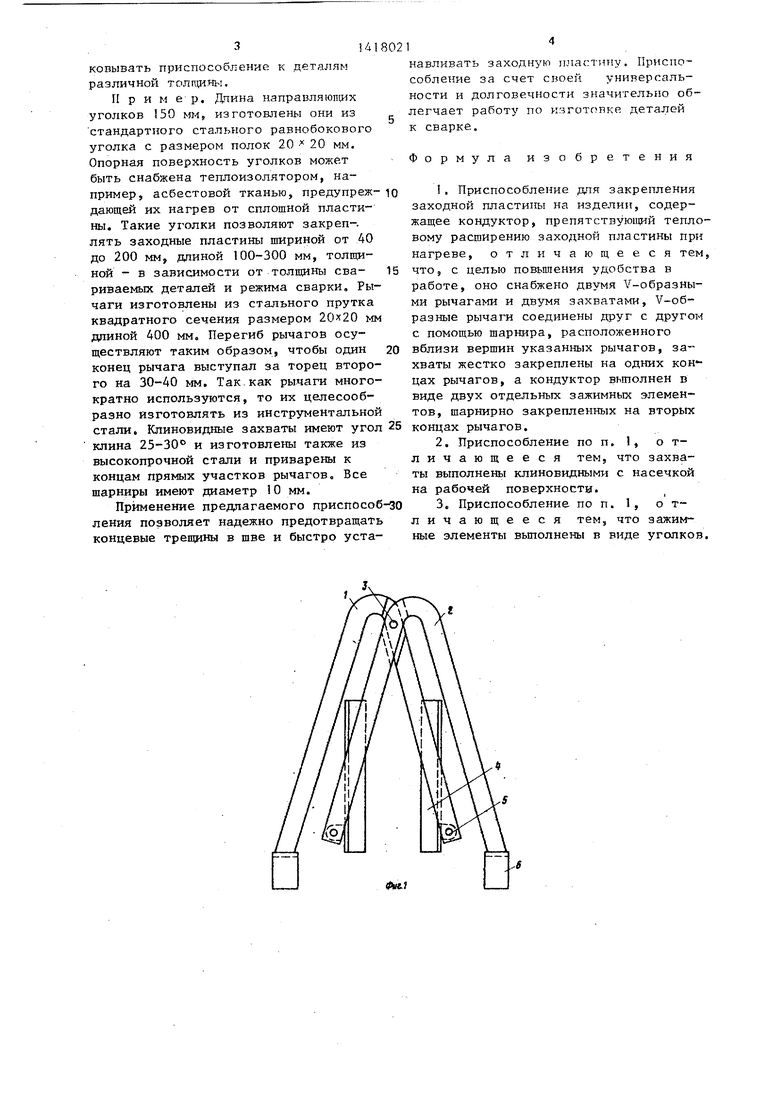

На фиг. 1 представлено приспособление, обпщй вид; на фиг, 2 то же, вид. сбоку; на фиг. 3 - то же, вид спередиj на фиг. 4 - схема работы при способления.

Приспособление выполнено в виде двух перекрещиваю цихся V-образньгх рычагов и 2, связанных между собой в месте пересечения шарниром 3, с помощью которого могут поворачиваться друг относительно друга. Каждый рычаг 1 и 2 изогнут, образуя два прямолинейных участка, причем перегиб расположен в районе размещения шарнира 3. Одни концы рычагов 1 и 2 (распо- ложенные по одну сторону от шарнира 3) снабжены направляющими зажимными элементами (уголками) 4, которые связаны с рычагами 1 и 2 посредством шарниров 5, обеспечивающих возмож- ность поворота уголков 4 относительно рычагов 1 и 2. Противоположные коцы рычагов 1 и 2 (расположенные по другую сторону от шарнира З) снабжены клиновидными захватами 6, рабочая поверхность которых снабжена насечко (подобно поверхности напильника или надфиля). Захваты 6 жестко связаны с рычагами 1 и 2. Участки рычагов 1 и с клиновидными захватами 6 имеют об- щую дпину большую, чём участки рычагов 1 и 2, оснащенные направляющими уголками 4, на которые устанавливается заходная пластина 7, используемая при сварке деталей 8.

Приспособление работает cлeдyюшJ м образом.

Прямоугольную заходную пластину 7 устанавливают между направляюш|1ми уголками 4, опирая ее на их горизон- тальные полки. Затем уголки 4 прижимают (выбирают зазор) к боковым поверхностям пластины 7. В таком положении приспособление пристыковывают к торцу свариваемых деталей 8. При этом клиновидные захваты 6 входят в зацепление с торцами соединяемых деталей 8, надежно фикс1гфуя их в положении, существовавше к моменту пристыковки приспособления к стыку. Далее пластину 7 перемещают вдоль уголков 4 до упора в свариваемый стык. Затем происходит процесс сварки на прямоугольной пластине 7. При этом пластина 7, нагреваясь сварочной дугой, расширяется и оказывает давление на уголки 4 и соответственно через шарниры 5 на рычаги 1 и 2.

Вторые концы рычагов 1 и 2 стремятся сблизиться друг с другом, но так как они оснащены клиновидными захватами 6, взаимодействующими с торцами деталей В, то в концевом участке соединения возникают сжимаюшие напряжения, повьш1ающие надежность предотвращения образования концевых трещин. Для предупреждения проскальзывания клиновидных захватов 6 относительно деталей 8 рабочие поверхности клина снабжены насечкой подобно надфилю или напильнику. Варианты насечки могут быть различными. Шарниры 5 смещены к концам рычагов 1 и 2 и концам уголков 4, обращенных к изделию 8, Это позволяет использовать наиболее эффективно расширение пластины 7, так как она максимально нагревается именно у торца деталей 8. При переходе дуги с пластины 7 на изделие 8 стык последнего стремится раскрыться однако такого раскрытия произойти не может. Захваты 6 пытаются раздвинуть участки рычагов 1 и 2, следовательно, вторые концы рычагов 1 и 2 стремятся сблизиться, но это невозможно, так как между уголками 4 размещена пластина 7, предотвращающая какую-либо возможность сближения участков рычагов 1 И 2 с уголками 4. После сварки приспособление снимается путем его перемещения в направлении от изделия 8, пластина 7 переворачивается и устанавливается тыпьной стороной вверх между уголками 4, и приспособление используется повторно После полного использования пластины 7 она заменяется. Так как все дег- тали приспособления (кроме пластины 7) не подвергаются нагреву ни при его креплении, ни при его сварке деталей 8, то срок службы приспособления ограничивается только лишь естественным износом трущихся поверхностей. Благодаря использованию уголков 4 пластина 7 может иметь любые размеры и толщину. Использование клиновидных захватов 6 позволяет пристыкопывать приспособление, к деталям различной толщины.

II р и м ер. Дпина направляюпдих уголков 150 MMs изготовлены они из стандартного стального равнобокового уголка с размером полок 20 20 мм. Опорная поверхность уголков может быть снабжена теплоизолятором, например, асбестовой тканью, предупреж- дающей их нагрев от сплошной пластины. Такие уголки позволяют закреплять заходные пластины шириной от 40 до 200 мм, длиной 100-300 мм, толщиной - в зависимости от толщины сва- риваемых деталей и режима сварки. Рычаги изготовлены из стального прутка квадратного сечения размером 20x20 мм дпиной 400 мм. Перегиб рычагов осуществляют таким образом, чтобы один конец рычага выступал за торец второго на 30-40 мм. Так.как рычаги многократно используются, то их целесообразно изготовлять из инструментальной стали. Клиновидные захваты имеют угол клина 25-30° и изготовлены также из высокопрочной стали и приварены к концам прямых участков рычагов. Все шарниры имеют диаметр 10 мм.

Применение предлагаемого приспособ леНия позволяет надежно предотвращать концевые трещины в шве и быстро устанавливать заходную riJiacTHTiy. Прнспо- собление за счет своей универсальности и долговечности значительно облегчает работу по изготовке, деталей к сварке.

Формула изобретения

. Приспособление дпя закрепления заходной пластины на изделии, содержащее кондуктор, препятствующий тепловому расширению заходной пластины при нагреве, отличающееся тем что, с целью повшпения удобства в работе, оно снабжено двумя V-образны- ми рычагами и двумя захватами, V-об- разные рычаги соединены друг с другом с помощью шарнира, расположенного вблизи вершин указанных рычагов, захваты жестко закреплены на одних концах рычагов, а кондуктор выполнен в виде двух отдельных зажимных элементов, шарнирно закрепленных на вторых концах рычагов,

2,Приспособление по п. 1, отличающееся тем, что захваты выполнены клиновидными с насечкой на рабочей поверхности,

3.Приспособление по п. 1, отличающееся тем, что зажимные элементы вьшолнены в виде уголков

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предотвращения концевых трещин | 1987 |

|

SU1523288A1 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ СВАРКИ | 1971 |

|

SU314615A1 |

| Устройство для подачи деталей | 1985 |

|

SU1299739A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ И СПОСОБ СВАРКИ С ЕГО ПРИМЕНЕНИЕМ | 1998 |

|

RU2137579C1 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036062C1 |

| Станок для изготовления насечки напильников | 1934 |

|

SU37082A1 |

| Машина для газопрессовой сварки | 1979 |

|

SU821099A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕРЕВОМЕТАЛЛИЧЕСКИХ БАЛОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254229C2 |

| Устройство для автоматической сварки флюсом в потолочном положении | 1988 |

|

SU1673341A1 |

| Станок для получения режущей поверхности напильников и надфилей | 1951 |

|

SU94123A1 |

Изобретение относится к сварочному производству, конкретно к конструкции приспособлений для закрепления заходной пластины на изделии при сварке стыковых швов, и может быть использовано в различных отраслях машиностроения. Цель - повьшение удобства в работе. Приспособление состоит из V-образных рычагов 1 и 2, шарннрно связанных между собой, одни концы которых с помощью захватов 6 закрепляются на свариваемых деталях 8. Захваты 6 вьтолнены клиновидными с насечкой на рабочей поверхности. В зажимные элементы 4, шарнирно закрепленные на других концах рычагов и 2 и выполненные в виде уголков, устанавливается заходная пластина 7. В нанале сварки под действием тепла дуги заходная пластина 7 нагревается и, расширяясь, давит на рычаги и 2, которые передают усилие через зажимы 6 на детали 8, вызывающее в стыке сжимающие напряжения, что предотвращает образование концевой трещины. 2 3.п. ф-лы, 4 ил, « (Л с: ФигЛ

Фиг.2

Фиг.д

| Устройство для контроля выполнения программ | 1987 |

|

SU1522215A2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| . | |||

Авторы

Даты

1988-08-23—Публикация

1987-02-25—Подача