(54) МАШИНА ДЛЯ ГАЗОПРЕССОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ГАЗОПРЕССОВОЙ СВАРКИ | 1990 |

|

SU1774574A1 |

| Машина для газопрессовой сварки | 1961 |

|

SU143299A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ СЕКТОРОВ ПРИ СВАРКЕ ОТВОДОВ ТРУБ | 2021 |

|

RU2781262C1 |

| МАШИНА ДЛЯ СБОРКИ И СВАРКИ ПОЛОС | 2011 |

|

RU2488474C1 |

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| Головка для автоматической сварки неповоротных стыков труб | 1980 |

|

SU903036A1 |

| Устройство для слежения за стыком при сварке продольного шва свальцованной из ленты трубы | 1979 |

|

SU863270A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

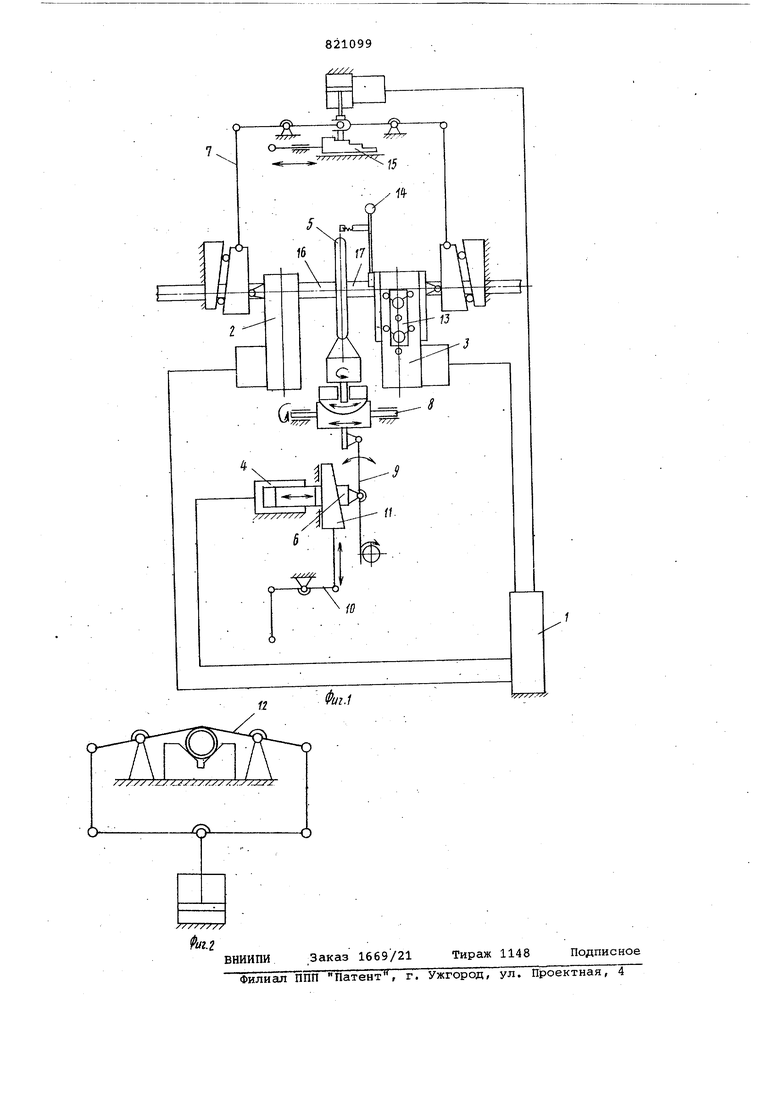

Изобретение относится к сварочной технике, а конкретно - к газопрессовой сварке трубчатых или стержневых деталей, и может быть использовано для сварки труб тормозных магистралей вагонов в условиях их стро ительства и ремонта на вагоностроительных и ремонтных заводах, в депо, а- также в других отраслях народного хозяйства, где необходимо обеспечить высокое и стабильное качество соединяемых деталей при высокой производительности процесса и благоприятных условиях труда сварщиков средней квалификации: Основным условием получения качественного соединения при газопрессовой сварке является равномерный и одинаковый нагрев концов сваривае1иках деталей, а следовательно неизменное совмещение плоскостей горелки и стыка в процессе сварки. Известна машина для газопрессовой сварки труб и стержневых деталей, гд детали устанавливаются в подвижном и неподвижном захватах, юстируются относительно стыка, и в процессе сварки по мере деформации металла в зоне стыка дистандионирующее устрой.ство, жестко связанное с подвижным захватом, перемещает горелку в сторону неподвижного захвата 1 . Наиболее близкой по своей технической сущности к предлагаемой является машина для газопрессовой сварки, содержащая смонтированные на основании два захвата, связанные с узлом их центрирования, механизм осадки, а также горелку, соединенную с колебателем и устройством ее коррекции 2j . Однако известные машины не позволяют получить качественный сварной шов, так как не обеспечивают равномерного нагрева концов труб.Из-за их разностенности, смещения плоскости стыка в сторону от нагревающего пламени при осадке и проскальзывании в захватгис. Заикигание и гашение горелки производится в зоне сварки, что вызывает окисление свариваемых торцов труб и выплавление отдельных участков стыка. Не обеспечивается стабильность величины осадки. В результате получаются сварные соединения с непроварами, окисными включениями и нестабильными показателями механических свойств. Все эти машины должны обслуживаться высококвалифицированными сварщиками, операторами, k качество сварньах соединений во мно гом зависит от их опыта и умения. Цель изобретения - повышение качества сварного шва. путем обеспечения стабильной величины осадки и рав номерного нагрела сварного шва. Эта цель достигается тем, что машина снабжена смонтированным на основании механизмом отвода и подвода горелки в зону сварки, захваты трубы установлены на основании с возможностью синхронного перемещения навстречу один другому, а механизм осощки в свою очередь снабжен ступен чатым клиновым устройством, размещен ным на основании, при этом механизм подвода и отвода горелки выполнен в виде приводного ползуна с клиновидным пазом, смонтированным на основании с возможностью перемещения параллельно последнему и жестко связанным с колебателем горелки, а устройство для коррекции горелки выполнено в виде двуплечего рычага и клин размещенного на одном плече рычага и взаимодействукицего с вышеназванным пазом.ползуна, причем на. основании смонтирован распределительный блок, связывгиощий механизм подвода и отвода горелки, захваты трубы и механизм осадки. На фиг. 1 схематически изображена машина; на фиг. 2 - захват. Машина содержит распределительный блок 1, к которому присоединены захваты 2 и 3, механизм 4 отвода и подвода горелки 5, выполненный в виде приводного ползуна 6 с клиновидным пазом, смонтированным на основании с возможностью перемещения параллель но последнему, механизм 7 осадки. Юрелка 5 закреплена в зажиме 8, име ющем четыре степени свободы перемеще ния, связанным с колебателем 9 горел ки 5 и клиновым устройством коррекции , выподненным в виде двуплечего рычага 10 и клина 11, закрепленного на одном плече рычага и размещенного в клинообразном пазу ползуна 6.Захва ты 2 и 3 снабжены плавающими прижимами 12. Кроме того, захват 3 оборудован Механизмом 13 центрирования и откидным регулируемым упором 14. Для изменения величины осадки на механизме 7 осадки установлен ступенчатый клиновой упор 15. Концы сваривае мых труб 16 и 17 закрепляются в захватах 2 и 3. Машина работает следунмцим образом Отрезок трубы 16 вводится в захват 2, своим торцом прижимается к уп ру 14 и Закрепляется в этом положении плавающим прижимом 12, после чего упор 14 откидывается. В захват 3 вводится второй отрезок трубы 17, ко торый своим торцом плотно прижимается к торцу трубы 16 и в этом положении закрепляется плаваквцим приасимом 12 захвата 3. Плавающие прижимы 12 адежно закрепляют концы труб 16 и 7, исключая их проскальзывание в ахватах 2 и 3 во время осадки. После закрепления торцы труб 16 17 при помощи механизма.13 центриования совмещаются относительно проольной, оси. Освободив зажим 8, прозводится юстировка горелки 5 отноительно плоскости свариваемого стыа. Горелка 5 закрепляется в зажиме 8, и включается механизм 7 осадки, который создает сжимающее усилие рдоль оси свариваемых труб 16 и 17 р течение всего процесса сварки.Одновременно механизм 4 пбдвода и отвода горелки 5 отводит горелку 5 в сторону от зоны сварки стыка Горелка 5 зажигается, регулируется режим ее горения, и после этого включается колебатель 9 горелки 5. Одновременно механизм 4 возвращает горелку-5 в исходную позицию, плоскость горелки 5 совмещается с плоскостью стыка груб 16 и 17, и начинается процесс сварки. Горелка 5 во время разогрева стыка при помощи колебателя 9 совершает возвратно-поступательное движение и обеспечивает равномерный и одинаковый нагрев концов cвapивae Ы;X . деталей 16 и 17. По мере разогрева стыка и под действием сжимающего усилия механизма 7 осадки происходит пластическая деформация концов труб 16 и 17, и захваты 2 и 3 начинают одновременно и синхронно перемещаться навстречу друг другу под воздействием механизма 7 осадки. Плоскость . стыка при этом остается постоянно совмещенной с плоскостью горелки 5. Если нагрев концов труб, что обычно бывает из-за их разностенности, за счет отклонения в пределах допусков при изготовлении, окг сется неравномерным, то, не прерывая разогрева, оператор смещает горелку 5 в сторону менее нагретого конца трубы (16 или 17) при помощи клинового устройства 11 коррекции. Разогрев стыка и осадка продолжаются до конца периода сварки. Когда механизм 7 осадки переместится до ступенчатого клиноволо упора 15, его дальнейшее перемещение/ а следовательно и перемещение захватов 2 и 3 прекращается, усилие осадки снимается, и горелка 5 автоматически отводится механизмом 4 из зоны сварки. Горелка 5 гасится, и процесс сварки на этом заканчивается. Распределительное устройство 1 переключается на режим .подготовки. При этом захваты 2 и 3 раскрываются и механизмом 7 осадки разводятся до исходной позиции. Сваренные трубы 16 и 17 снимаются с машины. Машина, таким образом, оказывается подготовленной к сварке следующего стыка.

Весь процесс сварки и подготовки машины к последующему циклу производится в полуавтоматическом режиме, что исключает влияние уровня квалификации сварщика на качество сварного соединения и допускает использование для работы сварщиков средней квалификации.

Формула изобретения

Машина для газопрессовой сварки труб, содержащая смонтированные на основании два захвата, связанные с узлом их центрирования, механизм осад ки, а также горелку, соединенную с колебателем и устройство ее коррекции , отличающаяся тем, что, с целью по&ааепия качества сэарного шва путем обеспечения стабильной величины осадки и равномерного нагрева сварного шва, машина снабжена смонтированным на основании механизмом отвода и подвода горелки в зону сварки, захваты трубы установлены на основании с возможностыо синхронного перемещения навстречу один другому, а механизм осадки в свою очередь снабжен ступенчатым клиновым устройством, размещенным на основании, при этом механизм подвода и отвода горелки выполнен в виде приводного ползуна с клиновидным пазом, смонтированным на основании с возможностью перемещения параллельно последнему и жестко связанным с колебателем горелки, а устройство для коррекции горелки выполнено в виде двуплечего рычага и клина, размещенного на одном плече рычага и взаимодействующего с вышеназванным пазом ползуна, причем на основании смонтирован распределительный блок, связывающий механизм подвода и отвода горелки, захваты трубы и механизм осадки.

Источники информации,

принятые во внимание при экспертизе

(прототип).

Авторы

Даты

1981-04-15—Публикация

1979-01-10—Подача