Группа изобретений относится к области кузнечно-штамповочного оборудования, а именно к устройствам для измерения усилий прессов.

Известен измеритель усилия, содержащий чувствительный элемент, выполненный в виде штанги, нижний конец которой оснащен измерительной ножкой индикатора [1]. Недостатком данного измерителя усилия является сложность устройства, отсутствие необходимой точности и надежности в работе.

Известен измеритель усилия пресса, включающий чувствительный элемент (ЧЭ) с тензодатчиками [2]. Данный измеритель усилия пресса повышает точность измерений, но не может обеспечить стабильности показаний из-за постоянного ослабления принятого резьбового соединения измерителя с силовым элементом пресса (станины), на котором он смонтирован, в результате вибраций пресса и растягивающих напряжений в станине, возникающих в процессе работы машины. При малейшем ослаблении соединения требуется его восстановление и, как следствие, повторная тарировка. Устройство отличает высокая трудоемкость при изготовлении и монтаже.

По патенту RU 2219505 [3] известен измеритель усилия, содержащий ЧЭ и тензодатчики. ЧЭ выполнен в виде пластины с отверстием, на поверхности которого расположены тензорезистивные датчики. При работе силовая деталь пресса (например, станина) деформируется вместе с жестко соединенным с ней посредством сварочного шва чувствительным элементом, и сигнал с тензодатчиков поступает на контрольно-измерительный прибор.

Основными недостатками представленных измерителей усилия пресса являются отсутствие необходимой стабильности измерений, трудоемкость при изготовлении, монтаже и эксплуатации, которая обусловлена применением в измерителях усилия прессов тензорезистивных датчиков, наклеиваемых на детали прессов, подвергающихся наибольшей деформации (стяжные шпильки, станину и др.). Также наклеенные тензорезистивные датчики, например в четырех точках станины, требуют проведения тарировки при помощи гидронагружателя [1, 4].

Наиболее близкими к разработанной группе изобретений являются способ и устройство, описанные в патенте RU 2196309 [5]. В известном способе используется частотный метод измерения крутящего момента на вращающихся валах, в котором путем регистрации с помощью разнесенных на длину измерительного участка вала датчиков двух периодических параметров, связанных с силовым режимом вращения вала, формируют сигналы, несущие информацию о закручивании вала, и оценивают величину крутящего момента в результате вычислительной обработки последних [5-7]. В частотном методе измерения крутящего момента на вращающихся валах с помощью широкополосной ЧМ-модуляции в качестве обоих периодических параметров используют частоту вращения вала. На основе частоты вращения вала формируют два широкополосных частотно-модулированных сигнала (ЧМ-сигнала). ЧМ-сигналы несут информацию о начале и конце временного интервала закручивания вала с предварительным преобразованием частоты вращения вала в два модулирующих низкочастотных сигнала, например, гармонической формы с дополнительным вводом колебаний модулированной несущей частоты двух высокочастотных генераторов качающейся частоты опорного ГКЧо и смещенного ГКЧс за время деформации вала [5-7, 8-10]. Сформированные ЧМ-сигналы двух ГКЧ смешивают до выделения их нулевой разностной частоты биений Fб0. По нулевой разностной частоте биений судят о величине крутящего момента Mкр. Основными достоинствами прототипа является переход на бесконтактный принцип передачи сигналов от первичных датчиков частоты [11], установленных на приемном валу пресса, к регистрирующему блоку, высокая стабильность измерений, малая трудоемкость при изготовлении и эксплуатации.

Основным недостатком определения усилия горячештамповочного пресса частотным методом измерения крутящего момента приемного вала пресса с помощью широкополосной ЧМ-модуляции является то, что частотный измеритель крутящего момента это отдельное измерительное устройство, выполненное из отдельных блоков на аналоговых элементах электронной СВЧ-техники. И нужно учитывать, что измеритель крутящего момента приемного вала пресса должен работать в условиях повышенной вибрации и в изменяющемся диапазоне температур внешней среды, поэтому такое измерительное устройство выполняется по определенной технологии устройств СВЧ-техники, и по установленным требованиям. Кроме того, в настоящее время измерительные устройства выполняются в основном на программируемых компонентах цифровой техники, это микроконтроллеры и микропроцессорные системы (МС), технология изготовления которых наиболее подходит для построения измерителя усилия горячештамповочного пресса. Поэтому измерительное устройство для определения усилия горячештамповочного пресса может быть основано на временном методе измерения деформации кручения с помощью цифрового фазометра на базе временного метода измерения фазового сдвига. Для этой цели наиболее применим цифровой фазометр с МС [12-14].

Задачей, на решение которой направлена разработанная группа изобретений, является определение текущего крутящего момента вращающегося приемного вала горячештамповочного пресса (КГШП) при использовании бесконтактного принципа передачи сигналов от датчиков частоты вращения приемного вала, а также стабильность измерения усилия пресса, упрощение конструкции устройства измерения.

Технический результат в части способа достигается за счет того, что разработанный способ измерения крутящего момента приемного вала горячештамповочного пресса для измерения его усилия так же, как и способ-прототип включает регистрацию сигналов с разнесенных на длину базового участка приемного вала пресса двух датчиков, формирование на основе этих сигналов информации о закручивании приемного вала пресса, оценку величины его крутящего момента и, в итоге, усилия пресса при штамповке с помощью регистрирующего измерительного блока. Новым в разработанном способе является то, что оптоэлектронные датчики частоты вращающегося приемного вала пресса фиксируют на краях его базового участка, а в качестве каждого датчика частоты используют устанавливаемую на приемный вал разъемную конструкцию из захватывающих верхней и нижней скоб с закрепленными на них подшипниками, которыми датчик частоты опирается на приемный вал, а в месте смыкания захватывающих приемный вал скоб размещают оптоэлектронную пару, датчики прикрепляют к полу фундамента пресса посредством стальных канатов с талрепами, тем самым фиксируют датчики частоты и устраняют их угловые перемещения относительно приемного вала, кроме того датчики частоты скрепляют друг с другом четырьмя стальными стержнями и ограничивают стопорными полукольцами от продольных линейных смещений путем фиксации и скрепления стопорных полуколец на вращающемся приемном валу пресса, измерительные ленты «зебра» фиксируют неподвижно на концах базового участка вала напротив оптоэлектронных пар датчиков частоты, и при вращении приемного вала непрерывно облучают ленты инфракрасным излучением от датчиков частоты, принимают с помощью датчиков отраженные от измерительных лент «зебра» световые инфракрасные импульсы, которые преобразуют с помощью микроэлектронных усилителей фототоков фотодиодов оптоэлектронных пар в последовательность электрических импульсов и передают их на входы двух фильтров низкой частоты, где выделяют из преобразованных электрических импульсных последовательностей первые гармоники, после чего полученные гармонические сигналы передают на входы цифрового фазометра с микропроцессорной системой, используя временной метод измерения фазового сдвига, и измеряют углы закрутки, максимальные деформации и крутящие моменты вращающегося приемного вала пресса при разных режимах его работы в процессе штамповки.

В частном случае реализации разработанного способа измерительные ленты «зебра» фиксируют неподвижно путем их наклеивания на концах базового участка вала.

Технический результат в части устройства достигается за счет того, что разработанное устройство для измерения крутящего момента приемного вала горячештамповочного пресса для измерения его усилия так же, как и устройство-прототип содержит два датчика, разнесенных на длину базового участка приемного вала, регистрирующий измерительный блок. Новым в разработанном устройстве является то, что оптоэлектронные датчики частоты приемного вала представляют собой устанавливаемую на приемный вал пресса разъемную конструкцию из двух захватывающих верхней и нижней скоб с кольцевыми фланцами с закрепленными на них подшипниками, которыми датчик частоты опирается на приемный вал, а в месте смыкания захватывающих приемный вал скоб размещена оптоэлектронная пара, при этом верхняя скоба датчика частоты выполнена с возможностью поворота и откидывания относительно нижней скобы посредством петли крепления и откидывания, при этом свободные концы скоб для их смыкания вокруг приемного вала выполнены с возможностью соединения посредством стяжных болтов, каждый датчик частоты снабжен четырьмя такелажными скобами с талрепами со стальными канатами для крепления к полу фундамента пресса и для устранения угловых перемещений относительно приемного вала, кроме того датчики частоты скреплены друг с другом четырьмя стальными стержнями и ограничены жестко закрепленными на приемном валу восемью стопорными полукольцами от продольных линейных смещений относительно вращающегося приемного вала, на концах базового участка на боковой поверхности приемного вала пресса неподвижно закреплены измерительные ленты «зебра» в зоне действия облучения и приема инфракрасного излучения оптоэлектронных пар датчиков частоты, каждая оптоэлектронная пара датчика частоты через микроэлектронные усилители фототоков фотодиодов соединена со своим фильтром низкой частоты, которые в свою очередь соединены с входным блоком цифрового фазометра с микропроцессорной системой.

Разработанная группа изобретений поясняется следующими фигурами.

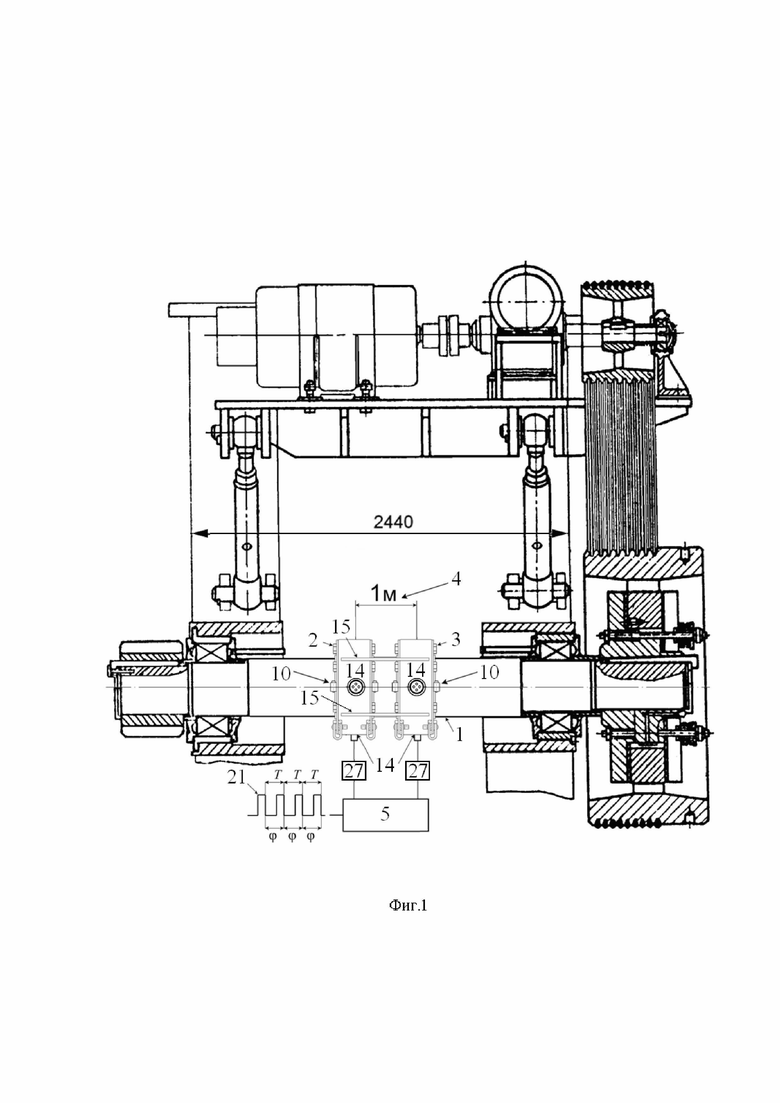

На фиг. 1 показан приемный вал с датчиками частоты в сборе с маховиком и малой шестерней пресса К-8544, РН=25 МН.

На фиг. 2 показан приемный вал с датчиками частоты с измерительными лентами «зебра» и оптоэлектронными парами в сборе с маховиком и малой шестерней пресса К-8544, РН=25 МН.

На фиг. 3 показан приемный вал пресса с датчиками частоты: а) с измерительными лентами «зебра» и оптоэлектронными парами, б) со скрепляющими стержнями.

На фиг. 4 показана конструкция оптоэлектронного датчика частоты с измерительной лентой «зебра», установленного на приемном валу пресса.

На фиг. 5 приведена структурная схема измерителя крутящего момента вращающегося приемного вала на базе цифрового фазометра с микропроцессорной системой и принцип измерения фазового сдвига за один период исследуемого напряжения.

На фиг. 6 принцип получения ЧМ-сигнала частоты вращения приемного вала пресса оптоэлектронным датчиком и выделение ФНЧ 1-ой гармоники сигнала для цифрового фазометра с МС.

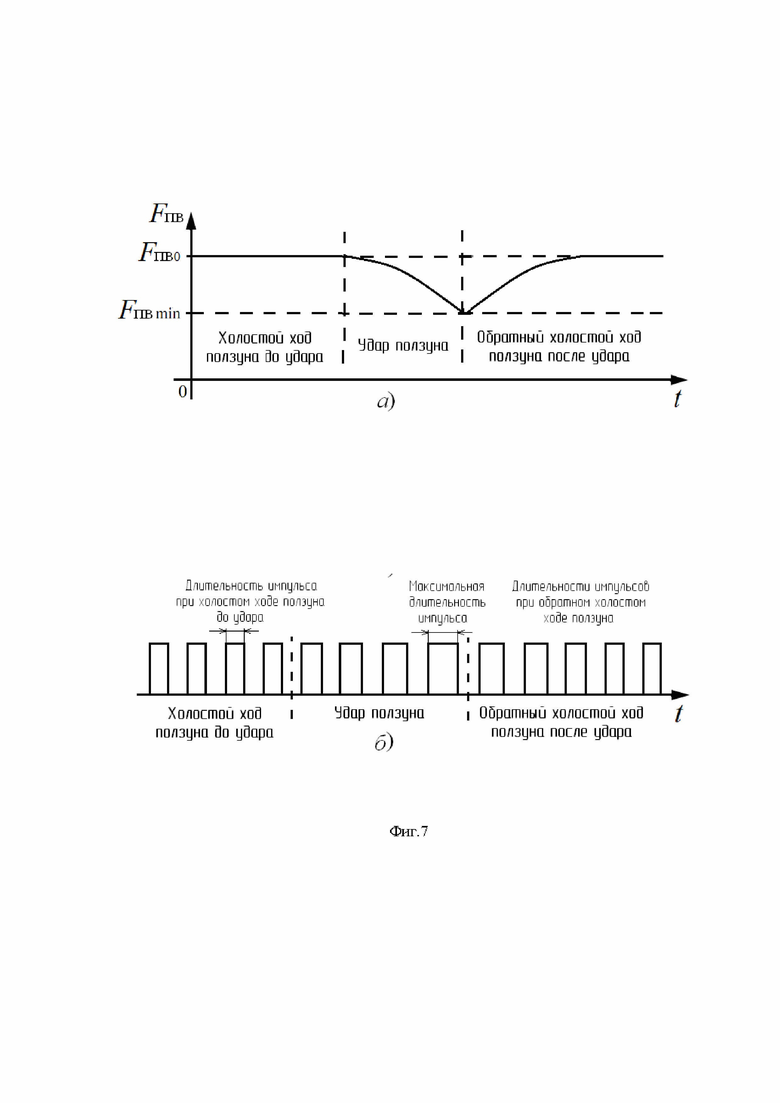

Фиг. 7: а) зависимость частоты вращения приемного вала пресса при ударе ползуна и его двойном ходе; б) импульсная последовательность ЧМ-сигнала от черных рисок ленты «зебра» за время технологического цикла штамповки.

Фиг. 8 - амплитудно-частотная характеристика фильтра Баттерворта низкой частоты 10-го порядка.

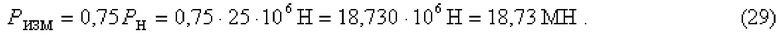

По гистограммам нагружения прессов, приведенным в [4], усилие штамповки одной и той же поковки изменяется от среднего значения примерно на ±30%, поэтому среднее усилие нагружения пресса должно быть меньше на 30%PН, то есть расчетное значение должно быть PРАС=0,7PН и 0,75PН по которому подбирают пресс для соответствующих технологических процессов.

Крутящий момент на главном валу пресса [4, 15, 16]:

где  - суммарное приведенное плечо крутящего момента,

- суммарное приведенное плечо крутящего момента,

- приведенное плечо крутящего момента для идеального механизма,

- приведенное плечо крутящего момента для идеального механизма,

- приведенное плечо крутящего момента трения,

- приведенное плечо крутящего момента трения,

- коэффициент трения в шарнирах кривошипно-ползунного механизма,

- коэффициент трения в шарнирах кривошипно-ползунного механизма,

- радиус шейки кривошипа,

- радиус шейки кривошипа,

- радиус оси крепления шатуна с ползуном,

- радиус оси крепления шатуна с ползуном,

- радиус боковой опоры вала,

- радиус боковой опоры вала,

- угол зацепления колеса и малой шестерни,

- угол зацепления колеса и малой шестерни,

- угол, определяющий положение малой шестерни,

- угол, определяющий положение малой шестерни,

- радиус колеса зубчатой пары пресса,

- радиус колеса зубчатой пары пресса,

R - радиус кривошипа главного вала,

- угол между осью кривошипа и вертикалью в аксиальном механизме,

- угол между осью кривошипа и вертикалью в аксиальном механизме,

λ - коэффициент длины шатуна,  ,

,

L - длина шатуна (расстояние между опорами  и

и  ) [4].

) [4].

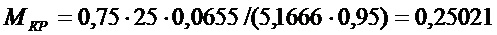

Определим крутящий момент на приемном валу пресса ВЗТМП мод. К-8544. При среднем усилии нагружения пресса PРАС=0,75PН (приведенное плечо крутящего момента примем равным mКР=0,065 м, и оно определяется по уточненной формуле) [4, 15, 16]:

где u - передаточное число, u=5,1666,

η - КПД зубчатой передачи, η=0,95,

λ - коэффициент длины шатуна,  ,

,

L - длина шатуна (расстояние между опорами  и

и  ).

).

Расчетный крутящий момент на приемном валу пресса при среднем усилии нагружения пресса PРАС=0,75PН равен:

,

,

МН⋅м.

МН⋅м.

При переходе к измерениям максимальных деформаций и крутящих моментов на вращающемся реальном приемном валу пресса необходимо реальный вал привести к эквивалентному валу простого круглого сечения. В результате приведения длина приведенного вала пресса оказывается больше реальной длины приемного вала привода КГШП [17, 18, 19].

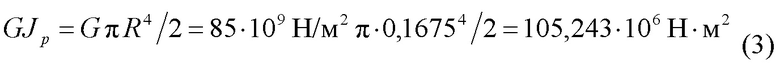

Используя значение приведенного диаметра приемного вала КГШП, находим жесткость приведенного приемного вала [17]:

В системе СИ жесткость приведенного приемного вала привода пресса мод.К-8544: где G=85·103 МПа - модуль сдвига вала КГШП; Jp πR4/2=1,238·10-3 м4 - полярный момент инерции сечения вала,  - плотность стали 40Х (ГОСТ 4543-71) [17].

- плотность стали 40Х (ГОСТ 4543-71) [17].

Жесткости валов при кручении, растяжении и изгибе определяют, используя параметры: приведенные длина вала и диаметр приемного вала [17]. Таким образом, используя такие понятия, как приведенные длина вала и диаметр вала, можно значительно упростить вычисление параметров для составления динамической модели исследуемого объекта. После определение диаметра и длины приведенного приемного вала КГШП оценивают максимальные деформации сдвига и крутящий момент вращающегося приемного вала привода КГШП по методу конечных элементов (методу сечений) [8, 10, 17, 20].

Допустимый расчетный крутящий момент на валу приемного вала привода КГШП определяется выражением [17, 18]:

где LВ - длина базового участка приемного вала пресса.

Интеграл в выражении (4) - полярный момент инерции сечения радиуса R приемного вала пресса. Полярный момент инерции сечения приведенного приемного вала пресса с постоянным сечением постоянен по длине вала и не зависит от длины его базового участка:

Допустимый расчетный крутящий момент на приемном валу пресса в момент действия силы деформирования пресса определен по выражению (2):

Максимальный угол закрутки приемного вала пресса на базовом участке длиной LВ=2,0 м составит [8, 10, 17, 18]:

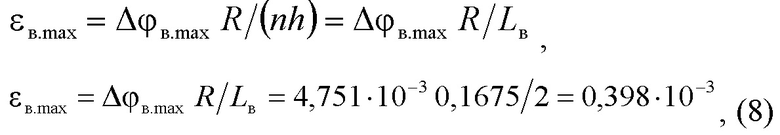

При максимальном взаимном повороте сечений относительно друг друга на базовом участке приемного вала пресса длиной LВ=2,0 м и радиусом R=0,1675 м находим максимальные деформации [8, 10, 17]:

[8, 10, 17]:

где  - длина базового участка приемного вала пресса,

- длина базового участка приемного вала пресса,

- количество элементов базового участка,

- количество элементов базового участка,

- длина элемента базового участка.

- длина элемента базового участка.

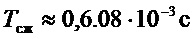

Если, приемный вал пресса изготовлен из стали марки 40Х, с характеристиками: модуль сдвига G=85⋅103 МПа, ρ=7,85⋅103 кг/м3, и его базовый участок, к примеру, выбран длиной LВ=2,0 м, то его время сжатия (закрутки) TСЖ вследствие штамповки поковки будет равно [8, 10, 17, 18]:

Если базовый участок приемного вала пресса с LВ=2,0 м сжимается (закручивается) за время  , то скорость распространения механических колебаний в нем определяется из соотношения [8, 10, 17, 18]:

, то скорость распространения механических колебаний в нем определяется из соотношения [8, 10, 17, 18]:

где Е - модуль Юнга,

ρ - плотность материала приемного вала.

Время сжатия базового участка приемного вала определяется связью:

которая определяет время прохода ультразвуковой волны по длине LВ базового участка приемного вала, и это время не зависит от скорости сжатия vл.

Подставляя полученное из выражения (8), значение его максимальной деформации  в выражение для понижения линейной скорости приемного вала при ударе пуансона о поковку [8, 10, 17]:

в выражение для понижения линейной скорости приемного вала при ударе пуансона о поковку [8, 10, 17]:

Таким образом, если вследствие штамповки поковки приемный вал пресса закручивается, и снижается его линейная скорость на величину  при допустимой деформации вала

при допустимой деформации вала  , то понижения его угловой и циклической частот вращения (скорости) принимают значения [17]:

, то понижения его угловой и циклической частот вращения (скорости) принимают значения [17]:

Тогда понижение циклической частоты главного вала пресса равно:

Полученные в (13) и (14) значения понижений угловой и циклической частот вращения приемного вала указывают, что при штамповке поковки вследствие возникновения удара пуансона по поковке возникают замедления частот вращений главного эксцентрикового и приемного валов пресса.

Частоты вращений валов пресса при их замедлении вращения вследствие удара пуансона по поковке определяются разностью номинальных частот вращения валов при холостом номинальном ходе ползуна и понижением частот вращения валов при ударе пуансона о поковку.

Так, для приемного вала пресса разность номинальной частоты вращения  при холостом ходе ползуна и понижением частоты вращения вала при штамповке

при холостом ходе ползуна и понижением частоты вращения вала при штамповке  определяет частоту приемного вала

определяет частоту приемного вала  при ударе:

при ударе:

где  - частота вращения приемного вала при ударе пуансона о поковку,

- частота вращения приемного вала при ударе пуансона о поковку,

δпв - коэффициент неравномерности вращения приемного вала пресса.

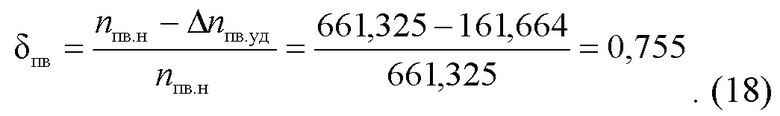

Коэффициент неравномерности вращения приемного вала пресса δпв при штамповке равен [4, 15, 16]:

При холостом ходе ползуна за один поворот муфты включения на интервале измерения Tи=1,0 с приемный вал пресса провернется чуть более, чем на 5 оборотов.

Для приемного вала разность номинальной частоты появления черных рисок  от ленты «зебра» при холостом ходе ползуна (за один поворот муфты включения на интервале измерения в Tи=1 с) и понижением частоты появления черных рисок

от ленты «зебра» при холостом ходе ползуна (за один поворот муфты включения на интервале измерения в Tи=1 с) и понижением частоты появления черных рисок  от ленты «зебра» определяет частоту появления черных рисок

от ленты «зебра» определяет частоту появления черных рисок  при ударе [11]:

при ударе [11]:

где  - значение разности частот появления черных рисок от ленты «зебра» приемного вала пресса при ударе пуансона о поковку,

- значение разности частот появления черных рисок от ленты «зебра» приемного вала пресса при ударе пуансона о поковку,

δпв - коэффициент неравномерности вращения приемного вала пресса.

Коэффициент неравномерности появления черных рисок от ленты «зебра» приемного вала пресса δпв при штамповке равен [4, 11]:

Далее определим угол закрутки между сечениями приемного вала пресса, создаваемый допустимым номинальным крутящим моментом Мкр.н=250 кН⋅м, для случаев базы в 1,0 м и 2,0 м, по выражениям:

Временные сдвиги сечений базовых участков приемного вала пресса при номинальном крутящем моменте Мкр.н=250 кН·м, и частоте вращения приемного вала при ударе  и периоде

и периоде  равны:

равны:

Затем определим во сколько раз временной сдвиг сечений приводного вала - периодических функций закручивания, при частоте вращения вала при ударе  и периоде

и периоде  - меньше периода появления черных рисок ленты «зебры» при ударе с частотой Fпм.уд=499,661 Гц и периодом

- меньше периода появления черных рисок ленты «зебры» при ударе с частотой Fпм.уд=499,661 Гц и периодом  , при числе 128 рисок наклеенных лент «зебра» на приемном валу пресса для случаев:

, при числе 128 рисок наклеенных лент «зебра» на приемном валу пресса для случаев:

Выбираем базу измерительного участка приемного вала L1=1,0 м (фиг.3).

В горячештамповочном прессе частоты вращения главного и приемного вала во времени есть переменные величины, и они обусловлены в процессе штамповки возникновением в упругих валах пресса крутильных колебаний.

Крутильные колебания в упругих валах пресса возникают при резком изменении крутящего момента, приложенного к валу, например, при резком ударе ползуна с пуансоном по поковке. Крутильные колебания валов пресса также возникают и при действии периодически изменяющихся моментов, например, если вал связан с кривошипно-шатунным механизмом. В этом случае крутильные колебания вала особенно опасны, так как они могут привести к разрушению и поломке деталей и узлов пресса.

На фиг. 1, 2 показан приемный вал 1 в сборе с маховиком и малой шестерней пресса. Устройство измерения крутящего момента приемного вала 1 горячештамповочного пресса содержит два датчика частоты 2 и 3, разнесенных на длину базового участка 4 приемного вала 1, и регистрирующий измерительный блок 5 (фиг.3). Каждый датчик частоты 2, 3 представляет собой устанавливаемую на приемный вал 1 пресса разъемную конструкцию из двух захватывающих верхней 6 и нижней 7 скоб с кольцевыми фланцами 8 (фиг.4). Верхняя часть 6 датчика поворачивается (откидывается) относительно нижней 7 посредством петли 9 крепления и откидывания, при этом свободные концы скоб 6, 7 для их смыкания вокруг приемного вала 1 выполнены с возможностью соединения посредством стяжных болтов 10. Датчики частоты 2, 3 опираются на приемный вал 1 с помощью шариковых подшипников 11, закрепленных на скобах 6, 7, например, с помощью болтов 12. Каждый датчик частоты 2, 3 снабжен четырьмя такелажными скобами 13 с талрепами со стальными канатами для крепления к полу фундамента пресса. В месте смыкания захватывающих приемный вал 1 скоб 6, 7 размещена оптоэлектронная пара 14. Кроме того датчики частоты 2, 3 скреплены друг с другом стальными стержнями 15 и стопорятся восьмью стопорными полукольцами 16 (фиг.1, 3б) для устранения продольных линейных смещений. Стопорные полукольца 16 неподвижно закрепляют на валу 1, и они не позволяют датчикам 2, 3 смещаться вдоль оси вала 1. Измерительные ленты «зебра» 17 неподвижно закреплены, например, с помощью их наклейки, на концах базового участка 4 на боковой поверхности приемного вала 1 пресса в зоне действия облучения и приема инфракрасного излучения оптоэлектронных пар 14 датчиков частоты 2, 3. Выходы оптоэлектронных пар 14 датчиков 2, 3 через микроэлектронные усилители 27 (показаны на фигурах 1-3, 6) фототоков фотодиодов оптоэлектронных пар 14 соединены с соответствующими фильтрами низкой частоты 18, 19, которые в свою очередь соединены с входным блоком цифрового фазометра 20 с микропроцессорной системой (МС), входящими в состав измерительного блока 5 (фиг.5).

Заявленный способ реализуется следующим образом.

На приемном валу 1 на концах базового участка 4 длиной L=1 м наклеивают измерительные ленты «зебра» 17 напротив оптоэлектронных пар 14 датчиков частоты 2, 3. При этом оптоэлектронные датчики частоты 2, 3 вращающегося приемного вала 1 пресса фиксируют на краях его базового участка 4 с помощью захватывающих верхней и нижней скоб 6, 7, которые смыкаются вокруг вала 1 и фиксируются стяжными болтами 10. Датчики 2, 3 опираются на приемный вал 1 подшипниками 11, закрепленными на скобах 6, 7 с помощью болтов 12. Для растяжек и крепления к полу фундамента КГШП на каждый датчик 2, 3 установлены четыре такелажные скобы 13 с талрепами со стальными канатами (диаметром 6,3 мм). Таким образом, датчики частоты 2, 3 фиксируют и устраняют их угловые перемещения относительно приемного вала 1. Кроме того, датчики частоты 2, 3 скрепляют друг с другом четырьмя стальными стержнями 15 и фиксируют их относительно измерительных лент «зебра» 17 восемью стопорными полукольцами 16, жестко закрепленными на приемном валу и ограничивающими от продольных линейных смещений на базовом расстоянии относительно вращающегося приемного вала.

При вращении приемного вала 1 привода пресса оптоэлектронные пары 14 излучают прямые и принимают отраженные световые инфракрасные импульсы от измерительных лент «зебра» 17. С выходов оптоэлектронных пар 14 преобразованные световые периодические импульсы через микроэлектронные усилители 27 (показаны на фигурах 1-3, 6) фототоков фотодиодов оптоэлектронных пар 14 в виде электрических импульсов поступают на измерительный блок 5 - измеритель крутящего момента приемного вала 1 на базе цифрового фазометра 20 с МС (см. фиг. 5). С выхода МС импульсная последовательность 21, несет информацию о превышении порогового значения текущего крутящего момента приемного вала 1 в пороговое устройство (на фигурах не показано) [11].

В горячештамповочном прессе частоты вращения главного и приемного вала во времени есть переменные величины, и они обусловлены в процессе штамповки возникновением в упругих валах пресса крутильных колебаний.

Крутильные колебания в упругих валах пресса возникают при резком изменении крутящего момента, приложенного к валу, например, при резком ударе ползуна с пуансоном по поковке. Крутильные колебания валов пресса также возникают и при действии периодически изменяющихся моментов, например, если вал связан с кривошипно-шатунным механизмом. В этом случае крутильные колебания вала особенно опасны, так как они могут привести к разрушению и поломке деталей и узлов пресса.

Так с датчиков частоты 2, 3 вращения приемного вала 1 пресса с помощью оптоэлектронных пар 14 снимают периодическую последовательность прямоугольных импульсов с частотой пропорциональной частоте вращения приемного вала 1 пресса Fвр(t) в момент штамповки, и затем поступающую на вход фильтра Баттерворта низкой частоты 10-го порядка (фиг.6).

Снимаемый оптоэлектронной парой 14 импульсный сигнал, пропорциональный частоте вращения  приемного вала 1 пресса при помощи измерительной ленты «зебра» 17 с 128 черными рисками, является импульсным ЧМ-сигналом (фиг.7а,б). Частота появления и длительность импульсов от черных рисок ленты «зебра» 17 за время технологического цикла tц при двойном ходе ползуна пресса будут изменяться. При окончании удара ползуна по поковке начинается обратный холостой ход ползуна пресса (фиг.7а,б).

приемного вала 1 пресса при помощи измерительной ленты «зебра» 17 с 128 черными рисками, является импульсным ЧМ-сигналом (фиг.7а,б). Частота появления и длительность импульсов от черных рисок ленты «зебра» 17 за время технологического цикла tц при двойном ходе ползуна пресса будут изменяться. При окончании удара ползуна по поковке начинается обратный холостой ход ползуна пресса (фиг.7а,б).

Здесь возникает задача выделения частоты импульсного ЧМ-сигнала от черных рисок ленты «зебра» 17 в момент удара ползуна по поковке, которую решает фильтр Баттерворта низкой частоты 10-го порядка. Его амплитудно-частотная характеристика представлена в относительных единицах на фиг. 8.

При холостом ходе ползуна за один поворот муфты включения на интервале измерения в Tи=1,0 с приемный вал 1 пресса провернется чуть более, чем на 5 оборотов.

Для приемного вала 1 пресса в момент удара ползуна по поковке установлена разность номинальной частоты появления черных рисок  от ленты «зебра» 17 при холостом ходе ползуна (за один поворот муфты включения на временном интервале измерения Tи=1,0 с) и понижением частоты появления черных рисок

от ленты «зебра» 17 при холостом ходе ползуна (за один поворот муфты включения на временном интервале измерения Tи=1,0 с) и понижением частоты появления черных рисок  от ленты «зебра» (17).

от ленты «зебра» (17).

Данная разность определяет частоту появления черных рисок  от ленты «зебра» приемного вала пресса при ударе.

от ленты «зебра» приемного вала пресса при ударе.

Частота среза АЧХ фильтра Баттерворта низкой частоты 10-го порядка на уровне 3,0 дБ находится около 550 Гц, поэтому частота появления черных рисок  от ленты «зебра» приемного вала пресса при ударе находится в полосе пропускания фильтра низкой частоты. Данная полоса пропускания фильтра нижних частот (фиг.8) является полосой пропускания запрещенных крутящих моментов приемного вала пресса при штамповке, то есть фильтр Баттерворта нижних частот - это селектор запрещенных низкочастотных сигналов частот появления черных рисок ленты «зебра» в момент удара ползуна по поковке, и выполняет роль порогового устройства.

от ленты «зебра» приемного вала пресса при ударе находится в полосе пропускания фильтра низкой частоты. Данная полоса пропускания фильтра нижних частот (фиг.8) является полосой пропускания запрещенных крутящих моментов приемного вала пресса при штамповке, то есть фильтр Баттерворта нижних частот - это селектор запрещенных низкочастотных сигналов частот появления черных рисок ленты «зебра» в момент удара ползуна по поковке, и выполняет роль порогового устройства.

Частота же появления черных рисок  от ленты «зебра» при холостом ходе ползуна находится в полосе подавления фильтра Баттерворта низкой частоты, и подавляется на 80% (фиг.8). Данная полоса подавления фильтра нижних частот (фиг.8) является полосой действия разрешенных крутящих моментов приемного вала пресса при штамповке, то есть в полосе подавления фильтра Баттерворта нижних частот появляются разрешенные низкочастотные сигналы частот появления черных рисок ленты «зебра» во время холостого хода вала пресса. Здесь фильтр Баттерворта нижних частот также играет роль порогового устройства, в котором разрешенные низкочастотные сигналы частот появления черных рисок ленты «зебра» будут подавлены.

от ленты «зебра» при холостом ходе ползуна находится в полосе подавления фильтра Баттерворта низкой частоты, и подавляется на 80% (фиг.8). Данная полоса подавления фильтра нижних частот (фиг.8) является полосой действия разрешенных крутящих моментов приемного вала пресса при штамповке, то есть в полосе подавления фильтра Баттерворта нижних частот появляются разрешенные низкочастотные сигналы частот появления черных рисок ленты «зебра» во время холостого хода вала пресса. Здесь фильтр Баттерворта нижних частот также играет роль порогового устройства, в котором разрешенные низкочастотные сигналы частот появления черных рисок ленты «зебра» будут подавлены.

Вышесказанное можно пояснить следующим образом.

1. При увеличении максимального угла закрутки (7) и максимальной деформации (8) приемного вала пресса на базовом участке увеличивается понижение линейной скорости приемного вала (12) при ударе пуансона о поковку. В результате большей закрутки приемного вала пресса больше увеличиваются понижения его линейной скорости (12), угловой (13) и циклической (14) частот вращения (скорости) приемного вала пресса. В итоге для приемного вала пресса понижается разность (15) номинальной частоты вращения

(8) приемного вала пресса на базовом участке увеличивается понижение линейной скорости приемного вала (12) при ударе пуансона о поковку. В результате большей закрутки приемного вала пресса больше увеличиваются понижения его линейной скорости (12), угловой (13) и циклической (14) частот вращения (скорости) приемного вала пресса. В итоге для приемного вала пресса понижается разность (15) номинальной частоты вращения  при холостом ходе ползуна и большим понижением частоты вращения вала. Также понижается и частота (17) появления

при холостом ходе ползуна и большим понижением частоты вращения вала. Также понижается и частота (17) появления  черных рисок от ленты «зебра» при ударе пуансона о поковку, и эта «запрещенная» частота выделяется в полосе пропускания фильтра Баттерворта нижних частот.

черных рисок от ленты «зебра» при ударе пуансона о поковку, и эта «запрещенная» частота выделяется в полосе пропускания фильтра Баттерворта нижних частот.

2. При уменьшении максимального угла закрутки (7) и максимальной деформации  (8) приемного вала пресса на базовом участке уменьшается понижение линейной скорости приемного вала (12) при ударе пуансона о поковку. В результате меньшей закрутки приемного вала пресса больше снижаются понижения его линейной скорости (12), угловой (13) и циклической (14) частот вращения (скорости) приемного вала пресса. В итоге для приемного вала пресса растет разность (15) номинальной частоты вращения

(8) приемного вала пресса на базовом участке уменьшается понижение линейной скорости приемного вала (12) при ударе пуансона о поковку. В результате меньшей закрутки приемного вала пресса больше снижаются понижения его линейной скорости (12), угловой (13) и циклической (14) частот вращения (скорости) приемного вала пресса. В итоге для приемного вала пресса растет разность (15) номинальной частоты вращения  при холостом ходе ползуна и меньшим понижением частоты вращения вала. Также растет и частота (17) появления черных рисок от ленты «зебра»

при холостом ходе ползуна и меньшим понижением частоты вращения вала. Также растет и частота (17) появления черных рисок от ленты «зебра»  при ударе пуансона о поковку, и эта «разрешенная» частота выделяется в полосе подавления фильтра Баттерворта нижних частот, но с убывающей амплитудой. Выделяемые ФНЧ амплитуды гармоник с «разрешенными» частотами расположены ближе к частоте появления черных рисок от ленты «зебра» при холостом ходе ползуна пресса (при холостом вращении приемного вала).

при ударе пуансона о поковку, и эта «разрешенная» частота выделяется в полосе подавления фильтра Баттерворта нижних частот, но с убывающей амплитудой. Выделяемые ФНЧ амплитуды гармоник с «разрешенными» частотами расположены ближе к частоте появления черных рисок от ленты «зебра» при холостом ходе ползуна пресса (при холостом вращении приемного вала).

Разработанное устройство измерения крутящего момента приемного вала на базе цифрового фазометра с микропроцессорной системой реализовано следующим образом.

Снимаемые с датчиков частоты 2, 3 вращения приемного вала 1 пресса в момент штамповки импульсные последовательности U1 и U2 (фиг.5) поступают на входы фильтров низкой частоты Баттерворта 18 и 19. ФНЧ 18, 19 выделяют первую гармонику из импульсных последовательностей U1 и U2 соответственно с частотой  (фиг.7 и фиг. 8). Выделенные сигналы U3 и U4 с выходов ФНЧ 18 и ФНЧ 19 поступают на входной блок цифрового фазометра 20 с МС. Частота гармонических напряжений U3 и U4 пропорциональна частоте вращения приемного вала 1 пресса в момент штамповки.

(фиг.7 и фиг. 8). Выделенные сигналы U3 и U4 с выходов ФНЧ 18 и ФНЧ 19 поступают на входной блок цифрового фазометра 20 с МС. Частота гармонических напряжений U3 и U4 пропорциональна частоте вращения приемного вала 1 пресса в момент штамповки.

Гармонические напряжения U3 и U4 с выходов ФНЧ 18 и ФНЧ 19 Баттерворта поступают на первый и второй вход цифрового фазометра 20, который позволяет измерять фазовые сдвиги за один период исследуемого напряжения [12-14].

На фиг. 5а-ж показан принцип измерения фазового сдвига в течение одного периода исследуемого напряжения. Синусоидальные напряжения U3 и U4, фазовый сдвиг между которыми необходимо измерить, преобразуются в короткие однополярные импульсы U5 (фиг.5а-в). Из первой пары импульсов «1» и «2» U5 формируется стробирующий импульс U6 длительностью ∆Т (фиг.5г). С помощью временного селектора 22 стробирующий импульс заполняется счетными импульсами U7. Счетные импульсы U7 подаются из МС с частотой следования Fсч. Число n импульсов U7, поступающих в счетчик 23 (фиг.5д), пропорционально интервалу ΔТ (коэффициенту пропорциональности Fсч), длительность которого (фиг.5г) определена временными сдвигами сечений базового участка приемного вала 1 пресса при действующих крутящих моментах.

Параллельно формируется стробирующий импульс U8 длительностью Т, равной периоду исследуемого синусоидального напряжения. Этот стробирующий импульс заполняется посредством временного селектора 24 счетными импульсами U9 с той же частотой Fсч (фиг.5а,в,е,ж). Число импульсов N, сосчитанных счетчиком 25 (фиг.5ж), пропорционально периоду Т.

Числа n и N передаются из счетчиков 22 и 24 в МС, где вычисляется отношение n/N. После умножения отношения на число 360 60 60 получается искомое значение фазового сдвига в угловых единицах, отображаемое на дисплее 26 [12-14].

Микропроцессорная система дает возможность пользователю выбрать любой (i-й) период, за который требуется найти фазовый сдвиг, а также наблюдать флуктуации фазовых сдвигов [24-26]. Вычислитель МС цифрового фазометра 20 вычисляет значение крутящего момента вращающегося приемного вала 1 пресса. Вычисленное значение крутящего момента приемного вала 1 пресса с выхода МС поступает на дисплей 26 цифрового фазометра 20 и на пороговое устройство (на фигурах не показано) [12-14].

Дискретное число счетных импульсов за период вращения приемного вала пресса Tпр.в=0,2562 с и при Мкр.н=250 кН·м при ударе пуансона по поковке при частоте дискретизации  составит:

составит:

Дискретное число импульсов за время закутки приемного вала при ударе по поковке  при частоте дискретизации

при частоте дискретизации  равно:

равно:

Для измерителя крутящих моментов приемного вала пресса на базе цифрового фазометра после вычисления отношения временных интервалов  вычисляют угол закрутки приемного вала пресса, например, в угловых градусах

вычисляют угол закрутки приемного вала пресса, например, в угловых градусах  , который составит [12-14, 21].

, который составит [12-14, 21].

Угол закрутки приемного вала пресса при ударе пуансона по поковке:  (19). Далее по выражению (6) с учетом выражений (19) вычисляют значение расчетного крутящего момента на приемном валу пресса при ударе пуансона по поковке:

(19). Далее по выражению (6) с учетом выражений (19) вычисляют значение расчетного крутящего момента на приемном валу пресса при ударе пуансона по поковке:

Относительная погрешность вычисления значения крутящего момента на приемном валу пресса при ударе пуансона по поковке составила менее 0,02%.

При решении вопроса перегрузки кривошипных прессов используют способ отключения муфты в процессе нагружения с целью уменьшения возрастающей в силовой системе силы. В связи с этим возникает необходимость расчета силы, которую пресс разовьет в таком случае [4, 22, 23].

Основные расчетные зависимости выводятся для положений кривошипа, близких к крайнему нижнему, при следующих допущениях:

1. В качестве предохранителя пресса принимаем его фрикционную муфту включения, и муфта включения при правильной ее настройке срабатывает при меньшей нагрузке пресса [4, 22, 23].

2. Долей энергии, поступающей от электродвигателя в процессе нагружения, пренебрегаем.

3. Упругое закручивание кривошипного вала не учитываем.

4. Приведенное плечо крутящего момента mk(α) определено выражением:

где  - приведенное плечо момента сил трения в кривошипно-шатунном механизме,

- приведенное плечо момента сил трения в кривошипно-шатунном механизме,

R - радиус кривошипа главного вала,

λ - коэффициент длины шатуна,  ,

,

L - длина шатуна (расстояние между опорами  и

и  ) [4];

) [4];

α - угол поворота кривошипа, отсчитываемый от крайнего положения ползуна и кривошипа (угол между осью кривошипа и вертикалью в аксиальном механизме) [4, 22, 23].

Отметим, что точность вычислений по формуле (26) при α ≤ 0,438 радиан (25°), т.е. в диапазоне углов α, при которых наиболее часто происходят перегрузки прессов, достаточно высока [4, 22, 23].

Процесс нагружения пресса рассматривается при «жестком» или «холодном» ударе. При перегрузке пресса считаем, что управляющее муфтой устройство срабатывает после проскальзывания муфты.

При оценке усилия нагружения пресса P(α) в качестве исходных данных примем угол, определяющий положение кривошипа в момент подачи команды на отключение муфты (αср.), и силу настройки устройства, подающего команду на отключение (срабатывание) Pср С учетом принятых допущений величина конечной силы пресса PK (при остановке ползуна) определена по формуле [23]:

где  - жесткость системы пресс-штамп,

- жесткость системы пресс-штамп,

α0 и αк - углы поворота кривошипа, соответствующие его положению в начале нагружения пресса и в момент остановки ползуна.

Формула (27) определяет рост силы пресса на участке движения кривошипного вала от α0 до αк с промежуточным заданным углом αср. Из определения идеального приведенного плеча сил  [4,22,23] следует, что усилие нагружения пресса определено как

[4,22,23] следует, что усилие нагружения пресса определено как  .

.

Крутящий момент на приемном валу пресса при среднем расчетном усилии нагружения кривошипного пресса  определен ранее по выражению (2), и он равен:

определен ранее по выражению (2), и он равен:  при КПД зубчатой передачи η=0,95 и передаточном числе u=5,1666.

при КПД зубчатой передачи η=0,95 и передаточном числе u=5,1666.

Приведенное плечо крутящего момента принято равным  . Тогда среднее расчетное усилие кривошипного пресса и измеренное цифровым фазометром с МС с учетом выражения (25) будет равно:

. Тогда среднее расчетное усилие кривошипного пресса и измеренное цифровым фазометром с МС с учетом выражения (25) будет равно:

Измеренное среднее усилие пресса по выражению (28) подтверждается значением, полученным через номинальное усилие  :

:

Полученные по выражениям (28) и (29) расчетные значения усилия кривошипного пресса  подтверждают правильность способа измерения усилия горячештамповочного пресса и построения устройства измерения его усилия по максимальным деформациям и крутящему моменту приемного вала.

подтверждают правильность способа измерения усилия горячештамповочного пресса и построения устройства измерения его усилия по максимальным деформациям и крутящему моменту приемного вала.

Таким образом, наличие в составе измерителя крутящего момента микропроцессорной системы кроме измерения крутящего момента приемного вала пресса при штамповке поковок создает возможность определения и измерения усилий кривошипных горячештамповочных прессов по крутящему моменту их приемных валов. Кроме того, МС позволяет определять статистические характеристики фазовых флуктуаций: математического ожидания, дисперсии и среднеквадратичного отклонения [12-14].

Высокая быстроходность кривошипных прессов для горячей штамповки определяется требованием снижения времени активного контакта поковки со штампом, которое непосредственно влияет на стойкость штамповых вставок и качество заполнения гравюры. Время активного контакта  для современных КГШП 0,08-0,3 с [4, 15, 19]. Поэтому пороговое устройство защиты пресса от перегрузки фиксирует количество

для современных КГШП 0,08-0,3 с [4, 15, 19]. Поэтому пороговое устройство защиты пресса от перегрузки фиксирует количество  импульсных сигналов за время активного контакта штампа с заготовкой.

импульсных сигналов за время активного контакта штампа с заготовкой.

Так при ударе пуансона о поковку за время активного контакта tк=0,08 с при разности частот появлений рисок ленты «зебра» Δnпв.уд=161 число появлений рисок ленты «зебра» (фиг.1) и (фиг.7) количество фиксируемых импульсных сигналов будет равно: nк=13. Если же время активного контакта с заготовкой tк=0,03 с, то число импульсов при Δnпв.уд=161 будет равно: nк=5.

Если текущие значения импульсов  появления черных рисок от ленты «зебра» превышают пороговые значения, то блок управления пресса выдает команду на остановку пресса, а внешний выключатель - воздушный клапан отключает фрикционную двухдисковую муфту включения пресса от магистрали сжатого воздуха [4, 15, 19].

появления черных рисок от ленты «зебра» превышают пороговые значения, то блок управления пресса выдает команду на остановку пресса, а внешний выключатель - воздушный клапан отключает фрикционную двухдисковую муфту включения пресса от магистрали сжатого воздуха [4, 15, 19].

Предохранительные устройства являются одним из важнейших механизмов кривошипных машин. К ним предъявляют высокие требования, главные из них: поддержание заданной максимальной нагрузки, быстрота срабатывания при достижении предельного усилия или момента, минимальное искажение технологических параметров машины, легкость наладки, тарировки и обслуживания. Следует отметить, что предохранитель по моменту должен быть в каждом КГШП для горячей объемной штамповки, иначе при аварийных ситуациях могут возникнуть поломки зубчатых передач, главных валов и шатунов и т.п.

Предложенное устройство измерения крутящего момента приемного вала пресса с МС для измерения усилия кривошипного горячештамповочного пресса целесообразно применять в кузнечно-прессовом производстве при определении усилий для технологических операций, выполняемых на механических прессах.

В нем используются световые лучи, исходящие из излучателей - оптоэлектронных пар (фиг.7) и отражающихся от специальных измерительных лент (лент «зебра» с 128 черными рисками), наклеенных на приемный вал пресса и разнесенных друг от друга на длине базового участка [11]. На поверхность приемного вала (фиг.1, фиг. 7) наклеиваются измерительные ленты «зебра» с 128 черными рисками [11].

В разработанном изобретении оптоэлектронные датчики частоты вращающегося приемного вала пресса фиксируют на краях его базового участка, при этом разработанная конструкция датчиков частоты позволяет устранить их угловые перемещения относительно приемного вала и продольные линейные смещения. Напротив оптоэлектронных пар датчиков частоты неподвижно фиксируют на вращающемся приемном валу измерительные ленты «зебра». При вращении приемного вала измерительные ленты непрерывно облучают инфракрасным излучением от датчиков и принимают с помощью микроэлектронных усилителей фототоков фотодиодов оптоэлектронных пар отраженные световые инфракрасные импульсы, которые затем преобразуют в последовательность электрических импульсов и передают их на входы двух фильтров низкой частоты, после чего полученные сигналы передают на входы цифрового фазометра с микропроцессорной системой. Согласно заявленному способу используют временной метод измерения фазового сдвига, измеряют углы закрутки, максимальные деформации и крутящие моменты вращающегося приемного вала пресса при разных режимах его работы в процессе штамповки. Таким образом, разработанная группа изобретений позволяет определить текущий крутящий момент вращающегося приемного вала горячештамповочного пресса в момент удара ползуна с пуансоном (штампа) по поковке при использовании бесконтактного принципа передачи сигналов от датчиков частоты вращения приемного вала, измерить усилие пресса, и тем самым предохранить КГШП при штамповке поковок от технологических перегрузок.

Использованная литература

1. Коваленко В.С, Санников С.С., Струков П.И. «Тарировка кривошипного горячештамповочного пресса НКМЗ усилием 4000 т методом крешеров», Кузнечно-штамповочное производство, 11, 1960, с. 35-37.

2. Ковалев Э.С., Розенблат М.М. «Тензометрический измеритель усилия кривошипных прессов», Кузнечно-штамповочное производство, 11, 1982, с. 22-23.

3. Патент RU 2219505 «Измеритель усилия пресса», автор Трусковский В.И., МПК G01L1/06, B30B15/28, опубл. 20.12.2003 г.

4. Игнатов А.А., Игнатова Т.А. «Кривошипные горячештамповочные прессы», изд. 2-е, перераб. и доп. М.: Машиностроение, 1974. 352 с.

5. Патент RU 2196309 «Способ определения крутящего момента», авторы Охулков Е.Н., Охулков С.Н., МПК G01L3/00, G01L3/04, опубл. 10.01.2003 г.

6. Гордеев Б.А. Охулков С.Н. «Частотный метод измерения крутящего момента вращающихся валов», Вестник машиностроения, № 2, 2015 г., с. 3-7.

7. Гордеев Б.А. Охулков С.Н. и др. «Частотный метод измерения деформации кручения на вращающихся валах машин и механизмов», Вестник Волжской государственной академии водного транспорта. Надежность и ресурс в машиностроении. 2006, Вып. 16, с. 62-70.

8. Ванягин А.В., Гордеев Б.А., Ермолаев А.И., Охулков С.Н., Плехов А.С. «Способ измерения деформации валов МР-муфт», Вестник машиностроения, № 3, 2023 г., с. 3-7.

9. Ванягин А.В., Гордеев Б.А., Охулков С.Н., Ермолаев А.И. «Высокочастотные генераторы качающейся частоты в выходных схемах магнитоупругих датчиков крутящего момента», Контроль. Диагностика. 2022. Т. 25, № 7, (289), с. 32-41.

10. Ванягин А.В., Гордеев Б.А., Охулков С.Н., Ермолаев А.И., Титов Д.Ю. «Измерение демпфирующих свойств и углового рассогласования, ведущего и ведомого валов соединительной магнитореологической муфты для мобильных транспортных средств», Транспорт: наука, техника, управление. Научный информационный сборник. 2022, № 7, с. 56-66.

11. Ефремов Л.В. «Теория и практика исследований крутильных колебаний силовых установок с применением компьютерных технологий», СПб.: Наука, 2007, 276 с.

12. S. Dmitriev, A. Daryenkov, L. German, B. Gordeev, S. Okhulkov, A. Serebryakov «Torque sensors calibration of electromechanical complexes shafts»// JVI International is the Publisher of International Research Journals and the Organizer of International Conferences. 13-14. 12.2018. pp. 231-236.

13. Гордеев Б.А. и др. «Измерение пиковых значений переменных напряжений измерительных обмоток магнитоупругих датчиков крутящего момента с помощью широкополосной частотной модуляции генераторов качающейся частоты»// Интеллектуальная электротехника. Актуальные проблемы электроэнергетики: сб. ст. - НГТУ им. Р.Е. Алексеева, Н. Новгород, 2019, С. 100-111.

14. Гордеев Б.А., Охулков С.Н., Дарьенков А.Б., Плехов А.С., Бугайский В.В. «Способы снижения погрешностей магнитоупругих датчиков крутящего момента вращающихся валов машин» // Прикладная механика и технологии машиностроения: сборник научных трудов. - Нижний Новгород: Издательство общества «Интелсервис», 2014, № 1 (23). - С. 142-1167.

15. «Кривошипные кузнечнопрессовые машины» В.И. Власов, А.Я. Борзыкин, Н.К. Букин-Батырев и др., М.: Машиностроение, 1982. 424 с.

16. Живов Л.И., Овчинников А.Г, Складчиков Е.Н. «Кузнечно-штамповочное оборудование: Учебник для вузов» / под ред. Л.И. Живова. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 560 с.: ил.

17. Охулков С.Н., Плехов А.С., Титов Д.Ю., Шевырев Ю.В. «Методы и устройства ослабления вибрации электромеханических комплексов: монография», Нижний Новгород, Нижегород. гос. техн. у-т им. Р.Е. Алексеева, 2016 - 254 с.

18. Маквецов Е.Н., Тартаковский А.М. «Механические воздействия и защита радиоэлектронной аппаратуры», М.: Радио и связь, 1993, 200 с.

19. «Method of calculating variable section shafts shear deformations» B. Gordeev, S. Okhulkov, L. German et al. // 35th International conference on Vibroengineering. India. Delhi. P. 231-236.

20. Гордеев Б.А., Охулков С.Н., Осмехин А.Н., Шохин А.Е. «Снижение виброперегрузок возбуждаемых вращающимися валами в переходных режимах» // Вестник машиностроения. - № 2. 2018 г. - С.9 - 15.

21. Беляев Е.С., Гордеев Б.А., Охулков С.Н. «Метрологические характеристики частотного метода измерения вязкости магнитореологических жидкостей в ротационном вискозиметре» // Вестник машиностроения. - 2020. - №10. - С. 28-33.

22. «Кузнечно-штамповочное оборудование: Учебник для машинострои-тельных вузов» А.Н. Банкетов, Ю.А. Бочаров, Н.С. Добринский и др.; под ред. А.Н. Банкетова, Е.Н. Ланского. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1982. - 576 с., ил.

23. Ковалев В.В., А.Т. Крук «Кривошипные прессы. Исследование некоторых специфических вопросов: монография», Воронеж: ГОУВПО «Воронежский государственный технический университет», 2010. 195 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения усилия кривошипного горячештамповочного пресса по крутящему моменту приемного вала | 2024 |

|

RU2837056C1 |

| ГРЕЙФЕРНАЯ ПОДАЧА ДЛЯ ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ В ПРЕССЕ | 2012 |

|

RU2521909C2 |

| ШТАМП ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2020 |

|

RU2737836C1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| СПОСОБ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА НА ВАЛУ ДВИГАТЕЛЯ | 2019 |

|

RU2722339C1 |

| Оптоэлектронное устройство для измерения крутящего момента, осевой силы и скорости вращения инструмента | 2023 |

|

RU2826840C1 |

| Способ поверки роторных анемометров с применением измерителя динамического крутящего момента | 2016 |

|

RU2631912C1 |

| ШТАМП ДЛЯ ОТКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ ПОКОВОК | 2013 |

|

RU2521929C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ УДАРА | 2012 |

|

RU2492895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

Изобретение относится к области кузнечно-штамповочного оборудования, а именно к устройствам для измерения усилий прессов. В разработанном изобретении оптоэлектронные датчики частоты вращающегося приемного вала пресса фиксируют на краях его базового участка, при этом разработанная конструкция датчиков частоты позволяет устранить их угловые перемещения относительно приемного вала и продольные линейные смещения. Напротив оптоэлектронных пар датчиков частоты неподвижно фиксируют на вращающемся приемном валу измерительные ленты «зебра». При вращении приемного вала ленты непрерывно облучают инфракрасным излучением от датчиков и принимают отраженные световые инфракрасные импульсы, которые затем преобразуют в последовательность электрических импульсов и передают их на входы двух фильтров низкой частоты, после чего полученные сигналы передают на входы цифрового фазометра с микропроцессорной системой. Согласно способу используют временной метод измерения фазового сдвига, измеряют углы закрутки, максимальные деформации и крутящие моменты вращающегося приемного вала пресса при разных режимах его работы в процессе штамповки. Технический результат заключается в возможности определения текущего крутящего момента вращающегося приемного вала горячештамповочного пресса (КГШП), стабильности измерения усилия пресса, предохранении КГШП при штамповке поковок от технологических перегрузок и упрощении конструкции. 2 н. и 1 з.п. ф-лы, 8 ил.

1. Способ измерения крутящего момента приёмного вала горячештамповочного пресса для измерения его усилия, включающий регистрацию сигналов с разнесенных на длину базового участка приёмного вала пресса двух датчиков, формирование на основе этих сигналов информации о закручивании приёмного вала пресса, оценку величины его крутящего момента и в итоге усилия пресса при штамповке с помощью регистрирующего измерительного блока, отличающийся тем, что оптоэлектронные датчики частоты вращающегося приёмного вала пресса фиксируют на краях его базового участка, а в качестве каждого датчика частоты используют устанавливаемую на приемный вал разъемную конструкцию из захватывающих верхней и нижней скоб с закреплёнными на них подшипниками, которыми датчик частоты опирается на приёмный вал, а в месте смыкания захватывающих приёмный вал скоб размещают оптоэлектронную пару, датчики прикрепляют к полу фундамента пресса посредством стальных канатов с талрепами, тем самым фиксируют датчики частоты и устраняют их угловые перемещения относительно приёмного вала, кроме того, датчики частоты скрепляют друг с другом четырьмя стальными стержнями и ограничивают стопорными полукольцами от продольных линейных смещений путём фиксации и скрепления стопорных полуколец на вращающемся приёмном валу пресса, измерительные ленты «зебра» фиксируют неподвижно на концах базового участка вала напротив оптоэлектронных пар датчиков частоты и при вращении приёмного вала непрерывно облучают ленты инфракрасным излучением от датчиков частоты, принимают с помощью датчиков отражённые от измерительных лент «зебра» световые инфракрасные импульсы, которые преобразуют с помощью микроэлектронных усилителей фототоков фотодиодов оптоэлектронных пар в последовательность электрических импульсов и передают их на входы двух фильтров низкой частоты, где выделяют из преобразованных электрических импульсных последовательностей первые гармоники, после чего полученные гармонические сигналы передают на входы цифрового фазометра с микропроцессорной системой, используя временной метод измерения фазового сдвига, и измеряют углы закрутки, максимальные деформации и крутящие моменты вращающегося приёмного вала пресса при разных режимах его работы в процессе штамповки.

2. Способ измерения крутящего момента приёмного вала горячештамповочного пресса для измерения его усилия по п.1, отличающийся тем, что измерительные ленты «зебра» фиксируют неподвижно путем их наклеивания на концах базового участка вала.

3. Устройство измерения крутящего момента приёмного вала горячештамповочного пресса для измерения его усилия, содержащее два датчика, разнесенных на длину базового участка приемного вала, регистрирующий измерительный блок, отличающееся тем, что оптоэлектронные датчики частоты приёмного вала представляют собой устанавливаемую на приёмный вал пресса разъёмную конструкцию из двух захватывающих верхней и нижней скоб с кольцевыми фланцами с закреплёнными на них подшипниками, которыми датчик частоты опирается на приёмный вал, а в месте смыкания захватывающих приёмный вал скоб размещена оптоэлектронная пара, при этом верхняя скоба датчика частоты выполнена с возможностью поворота и откидывания относительно нижней скобы посредством петли крепления и откидывания, при этом свободные концы скоб для их смыкания вокруг приёмного вала выполнены с возможностью соединения посредством стяжных болтов, каждый датчик частоты снабжен четырьмя такелажными скобами с талрепами со стальными канатами для крепления к полу фундамента пресса и для устранения угловых перемещений относительно приёмного вала, кроме того, датчики частоты скреплены друг с другом четырьмя стальными стержнями и ограничены жестко закрепленными на приёмном валу восемью стопорными полукольцами от продольных линейных смещений относительно вращающегося приёмного вала, на концах базового участка на боковой поверхности приёмного вала пресса неподвижно закреплены измерительные ленты «зебра» в зоне действия облучения и приёма инфракрасного излучения оптоэлектронных пар датчиков частоты, каждая оптоэлектронная пара датчика частоты через микроэлектронные усилители фототоков фотодиодов соединена со своим фильтром низкой частоты, которые в свою очередь соединены с входным блоком цифрового фазометра с микропроцессорной системой.

| СПОСОБ ОПРЕДЕЛЕНИЯ КРУТЯЩЕГО МОМЕНТА | 2000 |

|

RU2196309C2 |

| ИЗМЕРИТЕЛЬ УСИЛИЯ ПРЕССА | 2002 |

|

RU2219505C1 |

| Ковалев Э.С., Розенблат М.М | |||

| "Тензометрический измеритель усилия кривошипных прессов", Кузнечно-штамповочное производство, 11, 1982, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Коваленко В.С, Санников С.С., Струков П.И | |||

| АВТОМАТИЧЕСКИЕ ВЕСЫ ДЛЯ ЗЕРНОВЫХ ПРОДУКТОВ | 1925 |

|

SU4000A1 |

Авторы

Даты

2024-06-10—Публикация

2023-12-11—Подача