4

00 со 00

Изобретение касается способа повышения стойкости полиамидов к терма- окислению.

Полиамиды - продукты полимеризации лактамов или продукты поликонденсатдии солей диаминов и дикарбоновых кислот, при те1 шературах выше легко окисляются и становятся менее прочными и эластичными. Для подавления термоокислительной деструкции в поЛи- амиды вводятся стабилизаторы разнообразного состава и действия. Это вещества, которые разрывают самоокисляющиеся цепи, например многоядер- ные фенолы (патент США, № 3787355, кл, С 08 g 41/00,, 1978) или аминЫ; например производные дифениламина строения

1сНз)зС-/Л- НН

С(СН5):

CHg-CH-CgHs

(патент ФРГ № 1229291,

кл. С 08 L 77/02, опублик, 1979).

Однако многие веществаj вводимые в исходную полимеризадиснную смесь, являются не всегда достаточно стабильными из-за высоких температ ур и длительности реакции. Низкомолекулярные стабилизаторы под действием вакуума и темтгературы вьшзе улетучиваются в процессе удаления низкомолекулярных продуктов реакции Некоторые фенольные антиокислители тормозят и далее останавливают акионную полимеризацию. Многие стабилизаторы вьмы- ваются водой в процессе эксплуатации изделий из полиамидов; например тканей j что снижает стойкость полиамида к действию кислорода при повышенных температурах о

Полиамиды изготавливают преимущественно гидролитической полимеризацией, катионной или анионной полимеризацией. Стабилизатор вводят в исходную полимеризационную смесь.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения стабилизированных полиамидов путем полимеризации лактамов или гексаметилен диамина дипината в присутствии каталитической системы к стабилизирующей добавки произвольные дифенилаг-шна, например Н-изопропнл-К -фенил-1, нилендиамин.

Однако, известный стабилизатор является недостаточно n -tjeKTHBHbiM для

g ij

0

5

0

5

5

0

5

0

/

процесса стабилизации полиамидов. Период индукции термоокисления при составляет 80 мин. Кроме того, ему присущи все указанные недостатки известных стабилизаторов.

Цель изобретения - повышение эффективности стабилизации.

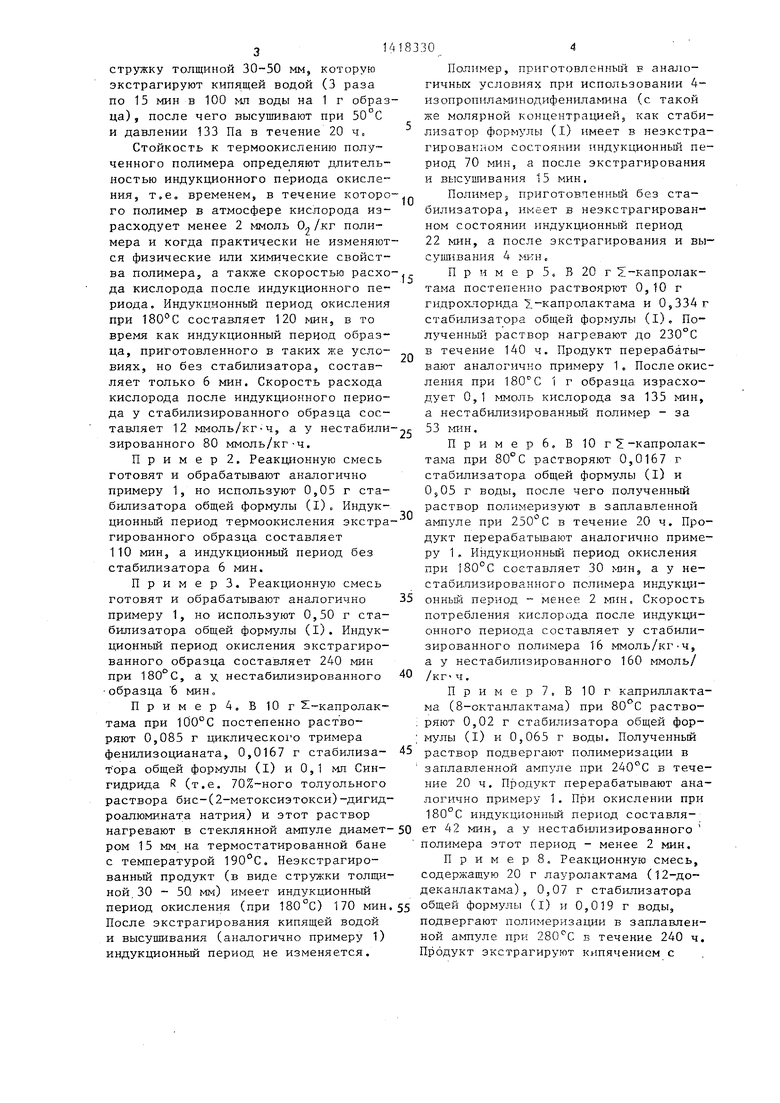

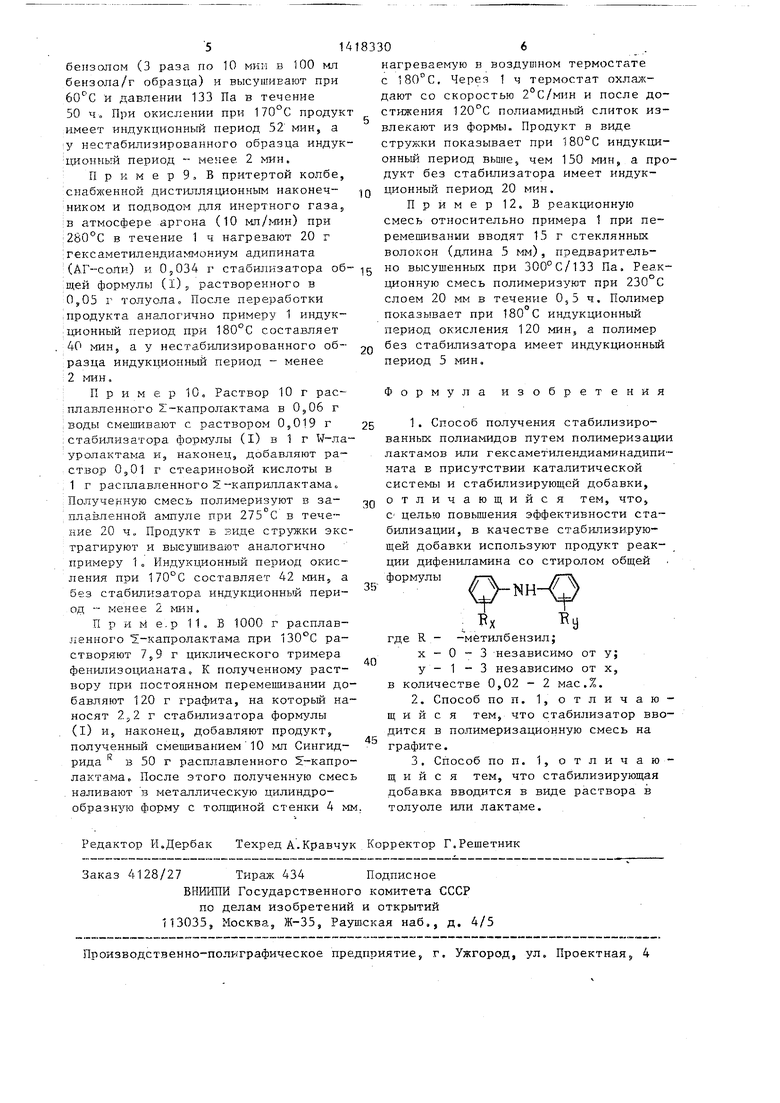

Указанная цель достигается тем, что по способу получения стабилизированных полиамидов путем полимеризации лактамов или гексаметилендиаминадипи- ната в присутствии каталитической системы и стабилизирующей добавки в качестве последней используют продукт реакции дифениламина со стиролом формулы

-NH(I) RX «9

где R - о -метилбензш1;

X - О - 3 независимо от у| у - 1 - 3 независимо от х, в количестве 0,02 - 2 мас.% (патент Чехословакии № 191570 кл. С 07 С 87/00, . опублик 1978).

Этот стабилизатор термоустойчив и находится в полиамиде в активной форме как в течение всего процесса гидролитической, анионной и катионной полимеризации, так и при переработке полимера посредством литья под давлением или выдавливания, или при экстракции кипящей водой.

Предлагаемьш стабилизатор вводится в полимеризационную смесь на графите. Стабилизатор вводится в реакционную смесь в виде раствора в толуоле или в лактаме. Присутствие стабилизатора в смеси в начале полимеризации защищает как реакционные компоненты, так и готовый полиамид от нежелательного окисления и, таким образом, улучшает его качество и воспроизводимость производства. Этот эффект особенно важен при анионной полимеризации лактамов. Общий стабилизирующий эффект повьшается из-за, низкой летучести и хорошей совместимости с полиамидами.

Пример 1. В 100 г Z-капролак- тама при 90-100 0 постепенно раство- ряшт ,0,85 г циклического тримера фе- нилизоцианата, 0,167 г смеси веществ структуры (I) и 0,18 г натриевой соли 1-капролактама. Полученную реакционную смесь полимеризуют в слое Оэ5 см при 190°С в течение 4 ч. После охлаждения при строгании получают

стружку толщиной 30-50 мм, которую экстрагируют кипящей водой (3 раза по 15 мин в 100 мл воды на 1 г образца) , после чего высушивают при и давлении 133 Па в течение 20 ч,

Стойкость к термоокислению полученного полимера определяют длительностью индукционного периода окисления, т.е, временем, в течение которого полимер в атмосфере кислорода израсходует менее 2 ммоль полимера и когда практически не изменяются физические или химические свойства полимера, а также скоростью расхода кислорода после индук1щонного периода. Индукционный период окисления при 180°С составляет 120 мин, в то время как индукционный период образца, приготовленного в таких же условиях, но без стабилизатора, составляет только 6 мин. Скорость расхода кислорода после индукционного периода у стабилизированного образца составляет 12 ммоль/кг-ч, а у нестабилизированного 80 ммоль/кг-ч.

Пример 2. PeaкцIioннyю смесь готовят и обрабатывают аналогично примеру 1, но используют 0,05 г стабилизатора общей формулы (I). Индукционный период термоокисления экстрагированного образца составляет 110 мин, а индукционный период без стабилизатора 6 мин.

П р и м е р 3. Реакционную смесь готовят и обрабатывают аналогично примеру 1, но используют 0,50 г стабилизатора общей формулы (I). Индукционный период окисления экстрагированного образца составляет 240 мин при 180 С, ах нестабилизированного образца 6 мино

ПримерА. ВЮг 5;-капролак- тама при 100°C постепенно растворяют 0,085 г циклического тримера фенилизоцианата, 0,0167 г стабилизатора общей формулы (I) и 0,1 мл Син- гидрида R (т.е. 70%-ного толуольного раствора бис-(2-метоксиэтокси)-дигид- роалюмината натрия) и этот раствор нагревают в стеклянной ампуле диаметром 15 мм на термостатированной бане с температурой 190°С. Неэкстрагированный продукт (в виде стружки толщиной, 30 - 50, мм) имеет индукционный период окисления (при 180°С) 170 мин. После экстрагирования кипящей водой и высушивания (аналогично примеру 1) индукционный период не изменяется.

0

0

5

Полимер, приготовлен}{Ь й в аналогичных условиях при использовании 4- изопропиламинодифениламина (с такой зке молярной концентрацией, как стабилизатор формулы (I) имеет в неэкстра- гированпом состоянии индукционный период 70 мин, а после экстрагирования и высушивания 15 мин,

Полимер3 приготовленный без стабилизатора, имеет в неэкстрагирован- ном состоянии индукционный период 22 мин, а после экстрагирования и вы- су11П1вания 4 мкн.

- П р и м е р 5. В 20 г 2-капролак- тама постепен1 о раствоярют О, 10 г гидрохлорида 1-капролактама и 0,334 г стабилизатора общей формулы (I), Полученный раствор нагревают до 230°С в течение 140 ч. Продукт перерабатывают аналогично примеру 1, После окисления при 1 г образца израсходует 0,1 мoль кислорода за 135 мин, а нестабилизированный полимер - за 53 fflн.

Примерб. В 10 г -капролак- тама при растворяют 0,0167 г стабилизатора общей формулы (I) и 0,05 г воды, после чего полученный раствор полимеризуют в заплавленной ампуле при в течение 20 ч. Продукт перерабатывают аналогично примеру 1, Индукционный период окисления при 80°С составляет 30 мин, а у нестабилизированного полимера индукци- 5 онный период - менее 2 мин Скорость потребления кислорода после индукционного периода составляет у стабилизированного полимера 16 ммоль/кГ Ч, а у нестабилизированного 160 ммоль/ 0 /кг-ч.

Пример 7. В Юг каприллакта- ма (8-октанлактама) при 80 С раство- : ряют 0,02 г стабилизатора общей фор- ; (I) и 0,065 г воды. Полученный 5 раствор подвергают полимеризации в заплавленной ампуле при 240°С в течение 20 ч. Продукт перерабатывают аналогично примеру 1. При окислении при 180°С индукционный период составля- 0 ет 42 мин, а у нестабилизированного полимера этот период - менее 2 мин,

П р и м е р 8, Реакционную смесь, содержащую 20 г лауролактама (12-до- деканлактама), 0,07 г стабилизатора 5 общей формулы (l) и 0,019 г воды,

подвергают полимеризации в заплавленной ампуле при в течение 240 ч. Продукт экстрагируют кипячением с

51

бензолом (3 раза по 10 мин в 100 мл бензола/г образца) и высушивают при и давлении 133 Па в течение 50 ч При окислении при 170°С продук имеет индук1;ионный период 52 мин, а у нестабилизированного образца индукционный период - менее 2 мин.

ПркмерЭ, В притертой колбе, снабженной дистилляционным наконеч- НИКОМ и подводом для инертного газа, ;в атмосфере аргона (10 1 ш/мин) при :280°С в течение 1 ч нагревают 20 т гексаметилендиаммониум адипината

(АГ-соЛи) и Oj034 г стабилизатора об- gно высушенных при 300°С/133 Па. Реакщей фор1угулы (I) s растворенного вционную смесь полимеризуют при 230°С

0,05 г толуола. После переработкислоем 20 мм в течение 0,5 ч. Полимер

лхродукта аналогично примеру 1 индук-показывает при 180°С индукционный

ционный период при 180°С составляетпериод окисления 120 мин, а полимер

40 мин, а у нестабилизированного об- JQбез стабилизатора имеет индукционньш

период 5 мин.

разца индукционный период - менее 2 мин.

Прим ер 10, Раствор 10 г рас- плавленнох о 2 капролактама в 0,06 г :воды смешивают с раствором 0,019 г ;стабилизатора формулы (I) в 1 г W-ла- уроларстама и, наконеДэ добавляют раствор 0,01 г стеаринойой кислоты в 1 г расплавленного 2-каприллактама Полученную смесь полимеризуют в за- плавленной ампуле при 275 с в течение 20 ч„ Продукт в виде стружки экстрагируют и высушивают аналогично примеру 1 о Индукционньш период окисления при 170°С составляет 42 мин, а без стабилизатора индукционный период - менее 2 ьшн,

П р и м е.р 11, В 1000 г расплавленного -капролактама при 130°С растворяют 7,9 г циклического тримера фенилизоцианата, К полученному раствору при постоянном перемешивании добавляют 120 г графита, на которьш наносят 2j2 г стабилизатора формулы (I) и, наконец, добавляют продукт, полученный смешиванием 10 мл Сингид- рида в 50 г расплавленного 2-капро- лактама После этого полученную смесь , наливают в металлическую цилиндро- образную форму с стенки 4 мм

нагреваемую в воздушном термостате с 180°С. Через 1 ч термостат охлал - дают со скоростью 2°С/мин и после достижения 120°С полиамидный слиток извлекают из формы. Продукт в виде стружки показывает при 180°С индукционный период вьшге, чем 150 мин, а продукт без стабилизатора имеет индукционный период 20 мин.

Пример 12. В реакционную смесь относительно примера 1 при перемешивании вводят 15 г стеклянных волокон (длина 5 мм), предварительбез стабилизатора имеет индукционньш

период 5 мин.

Формула изобретения

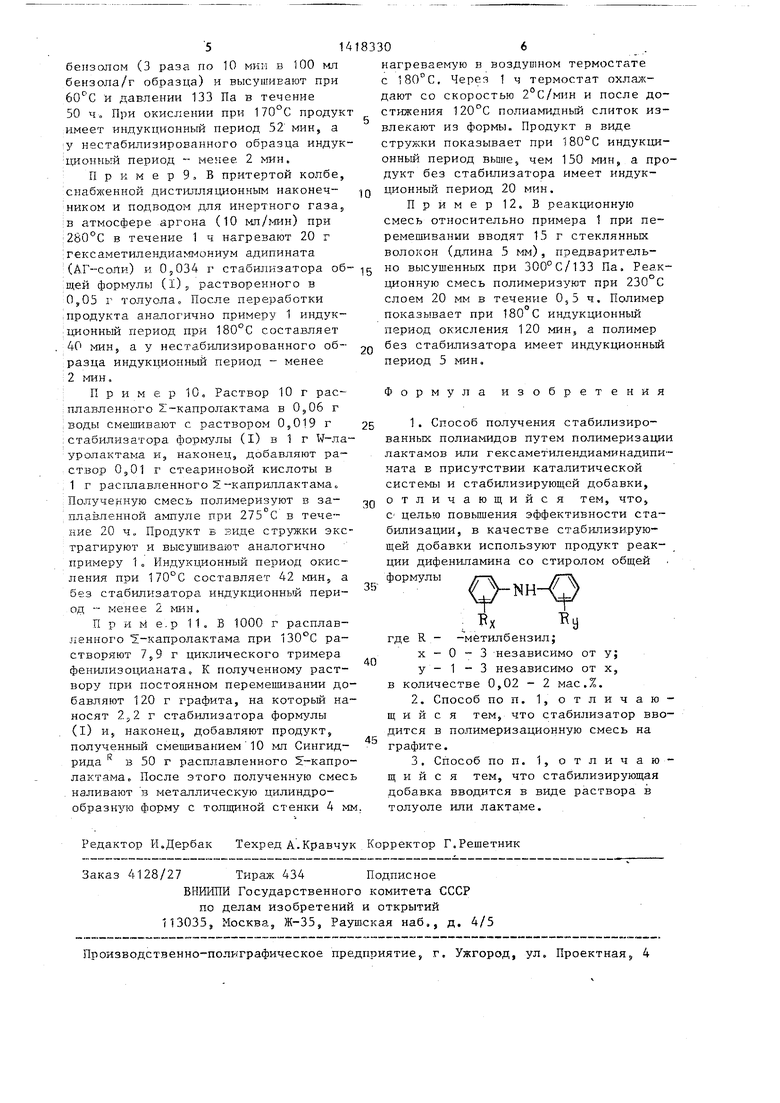

1. Способ получения стабилизированных полиамидов путем полимеризации лактамов или гексаметилендиаминадипи- ната в присутствии каталитической системы и стабилизируюш;ей добавки, отличающийся тем, что, С целью повьш1ения эффективности стабилизации, в качестве стабилизирующей добавки используют продукт реакции дифениламина со стиролом обш;ей формулы

мн0

ю 5

где R - -метилбензил;

X - О - 3 независимо от у;

у - 1 - 3 независимо от х, в количестве 0,02 - 2 мас.%.

2.Способ по п. 1, отлича

щ и и с я тем, что стабилизатор вводится в полимеризационную смесь на графите.

3,Способ по п. 1, отличающийся тем, что стабилизирующая добавка вводится в виде раствора в толуоле или лактаме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стабилизированных полиамидов | 1972 |

|

SU468435A3 |

| Способ получения полиамидов | 1973 |

|

SU496740A3 |

| Способ получения полиамидов с повышенной электропроводностью | 1977 |

|

SU651013A1 |

| Способ получения поликапро-лАКТАМА | 1976 |

|

SU829639A1 |

| Способ получения полиамидов | 1972 |

|

SU489340A3 |

| Способ получения N-С @ -С @ -ацилированных лактамов | 1985 |

|

SU1311206A1 |

| Способ получения полиамидов с химически связанным красителем | 1974 |

|

SU503890A1 |

| ТЁРМОСТАБИЛЬНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU381226A1 |

| Способ получения полиамидов | 1972 |

|

SU497314A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИАМИДОВ | 1973 |

|

SU394402A1 |

Изобретение относи- ся к получению стабилизированных полиамидов. Изобретение позволяет повысить эффективность стабилизации за счет введения в полиам1еды стабилизирующей добавки - продукта реакции дифениламина со стиролом общей формулы где R - о -метилбензил; х - 0-3 независимо от Y; Y - 1-3 независимо от х. Добавка вводится в количестве 0,02 - 2 мас.% в смеси с графитом или в виде раствора в толуоле или лактаме. 2 3.п. ф-лы.

Авторы

Даты

1988-08-23—Публикация

1982-06-17—Подача