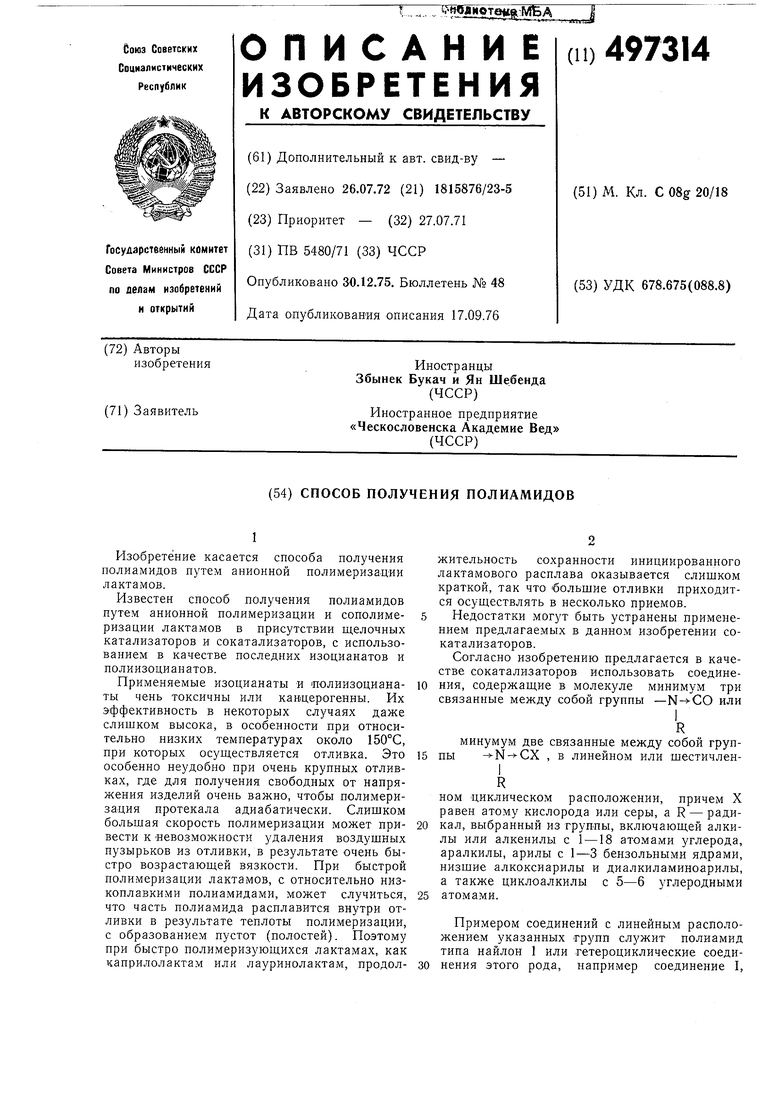

или гетероциклические производные барбитуровой или тиобарбитуровой кислоты II. г R-N NN--Rc В этих формулах X означает атом кислорода или серы, а R иредставляет алкил или алкенил с углеродными атомами, или арил (низший) алкил, или циклоалкил с 5-6 углеродными атомами в цикле, и либо арил с 1-3 бензольными кольцами, либо (низший) алкоксиарил или диалкиламиноарил, в котором алкилом служит низший алкил. Анионная нолимеризация лактамов протекает при -подобных сокатализаторах медленнее и более регулярно, чем при изоцианатах. Это имеет то преимущество, что позволяет регулировать скорость полимеризации и отвод выделяющегося при полимеризации тепла. Можно легче получить качественные крупные отливки. Предлагаемый в данной заявке способ более пригоден для непрерывного экструдирования труб, штанг, профильных изделий и т. д., чем известные способы, использующие быстродействующие сокатализаторы. Легче также достигается заданная степень полимеризации. Предлагаемые сокатализаторы не канцерогенны. Пример 1. В 11,66 г расплавленного 6капролактама растворяют 0,02473 г гидрида натрия в виде 50%-ной сзспензин в масле и 0,05152 г поли-Ы-Сга-метоксифенил)-полиамида-1. Раствор выдерживают в бане при 175°С, Раствор застывает в течение 1 мин. Спустя 30 мин полимеризат содержит 97,65% поликапроамида с вязкостью 2,39. Аналогичные результаты получаются при нагревании той же смеси до 155°С в течение 60 мин. Полимеризат содержит почти теоретическое равновесное содержание полиамидов. Аналогичный результат получается при одинаковом количестве поли-Н-фенилполиамида1 или поли-Н-(л-толил)-полиамида-1. в качестве сокатализатора. При осуществлении полимеризации при 155°С получают полимеризат, содержащий лочти теоретическое количество полиамидов,при 60 мин полимеризации. Полн-N- (п-метоксифенил) -полиамид-1. получают полимеризацией 35 г . п-метоксифенилизоцианата в 100 мл безводного диметилформамида при -58°С, при добавке 12 мл насыщенного раствора цианистого калия в сухом диметилформамиде. Полимеризацию ведут при энергичном перемешивании. Полимер осаждают метанолом и сушат под вакуумом .при 40°С. Другие сокатализаторы подобного рода получают аналогичным образом из соответствующих исходных веществ. Пример 2. Готовят смесь мономеров попримеру 1, добавляя однако 0,5 мол. % гидрида натрия и 0,3-0,5 мол. % поли-М-алкилполиамида-1. Алкил означает в данном случае этил, либо я-бутил, аллил, октадецил, лкбо лаурил. Смесь нагревают до 175°С и выдерживают при этой температуре. Спустя 60 мин получают полимеризат с теоретически равновесным содержанием поликапроамида. Сокатализаторы получают упомянутым в примере 1 способом., Пример 3. В расплавленной смеси 25% гамма-метал и эпсилонметилкапролактама с 75% капролактама растворяют 0,3 мол. % гидрида «атрия и 0,3 мол. % поли-Ы-(н-бутил)-полиамида-1. Смесь выдерживают 2 час при 160°С. Полученный полимеризат содержит почти теоретическое равновесное содержание смешанных полиамидов и мономеров. Пример 4. В смеси 30% каприлолактама и 70% капролактама растворяют при 100°С, 0,3 мол. % натриевой соли капролактама и 0,3 мол. % ноли-М-фенилполиамида-1 и расплав выдерживают 60 мин при 170°С. Получают полимеризат с почти теоретическим равновесным соотношением -полимера к мономеру. Пример 5. Смесь 25% лауринолактама и 75% капролактама сополимеризуют аналогично описанному в примере 4, при этом же катализаторе и сокатализаторе. После 60-минутной выдержке при 180°С получают смешанный полимеризат, содержащий почти теоретическое равновесное количество полимера. Пример 6. В капролактаме растворяют 0,5 мол. % натриевой соли капролактама. Затем вносят 0,3 мол. % поли-Ы-фенилполиамида-1 в качестве сокатализатора и 0,2 мол. % 1,3,5-триэтил-с«лгл-триазин-2,4,б-триона в качестве регулятора. Смесь выдерживают при 155°С. Застывание длится 10 мин. При повторении этого же опыта с 0,25 мол. % того же сокатализатора и 0,25 мол. % того же регулятора смесь при тех же условиях застывает за 18 мин. При 0,45 мол. % того же сокатализатора и 0,05 мол. % того же регулятора смесь застывает за 5 мин. Аналогичные результаты получаются -при замене вышеупомянутого регулятора другими N-алкилизоциануратами, причем под алкилом подразумевается метил, н-бутил, аллил, октадецил или лаурил. Пример 7. Растворяют 1 мол. % гидрида натрия в 85 г пирролидона при 80° с добавкой 1,2 г поли-М-фенилполиамида-1. За 4 час при 30°С образуется 10 % полипирролидона, межу тем как без сокатализатора, но с таким е количеством катализатора получается лишь менее 1 % полимера. Пример 8. В капролактаме при 100°С растворяют 0,4 мол. % гидрида натрия и ,3 мол. % поли-N-(н-бутил)-полиамида-1. Смесь выдерживают 60 мин при 160°С. Полученный нолимеризат содержит почти теоретически равновесное содержание поликаприламида. Аналогичные результаты ползчаются с лауринолактамом, нагретым при тех же условиях при 160°С.

Пример 9. В 71,1 г капролактама при 100°С оастворяют 0,32 г гидрида патрия в виде 50%-ной дисперсии в масле и 0,455 г 1,3,5триэтил-смжж-триазин-2,4,6-триона. Полученный раствор нагревают в атмосфере инертного газа (азот или аргон) до 175°С. Раствор застывает за 2 мин и спустя 30 мин полимеризат содержит 95% поликапроамида, коэффипиента вязкости (в крезоле) 2,47, что соответствует степени полимеризации 342.

При осуществлении указанной полимеоизаиии в присутствии 0,617 мол. % натрия и 0,167 мол. % того же сокатализатора, расплав .застывает на 14 мин. После 60 минут полимеризат содержит 96% поликапроамида, с вязкостью 3,54. что соответствует степени полимепизаиии 535.

Сокатализатор в этом примере получают из изопианата калия и йодистого этила: 30 г сухого KNCO суспендируют в ПО г безводного диметилсульфоксида. Суспензию нагревают до 70-80°С и по каплям приливают йодистый этил. Затем -повышают температуру до 135°С и при этой температуре дают часовую выдержку. Затем реакционную смесь охлаждают, приливают 50 мл этанола, осадок отфильтровывают. Растворитель отгоняют, остаток пепекристаллизовывают из этанола.

Пример 10. В расплавленном капролактаме растворяют 0,9 мол. % натриевой соли капролактама и 0,3 мол. % 1,3,5-три-(н-бутял)-симм-триаЗ}ш - 2,4,6 - триона -и раствор выдерживают 90 мин при 175°С. Полимеризат содержит 95,5% поликапронамида. Степень полимеризации 350.

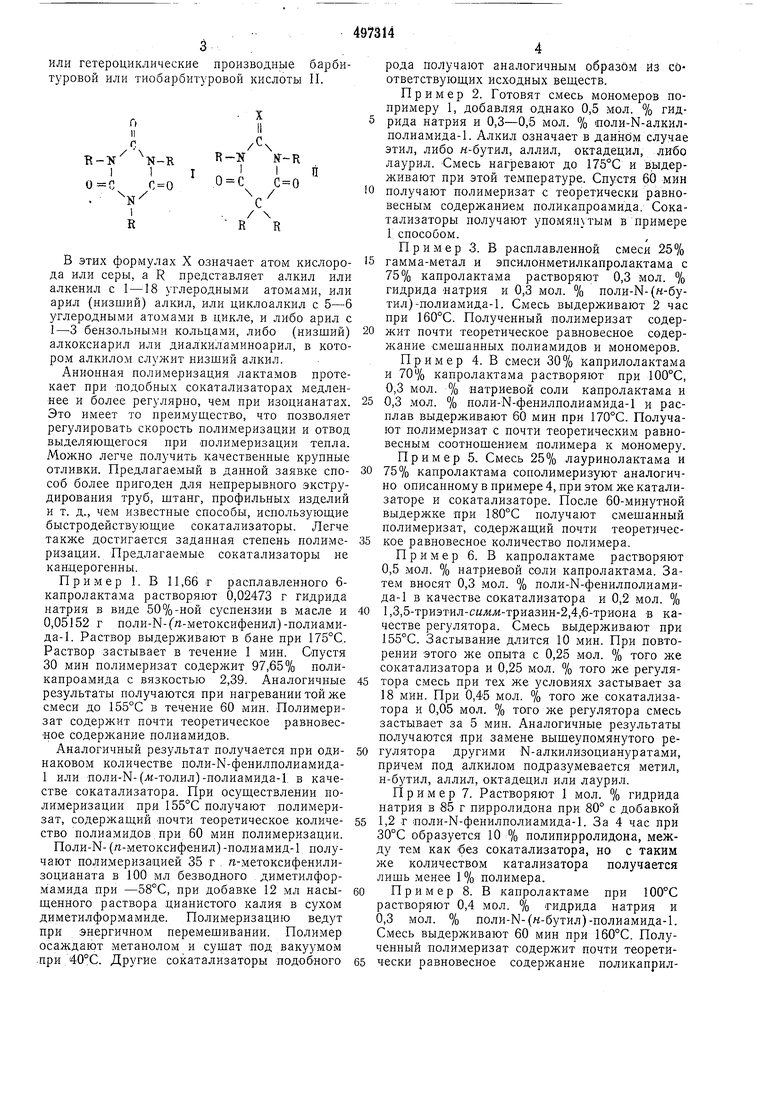

Примеры II-23. ПолимерИзуют смесь капролактама (в присутствии) гидрида натрия и различных сокатализаторов общей формулы III

/ О

II

/Ч

R- Сг

i

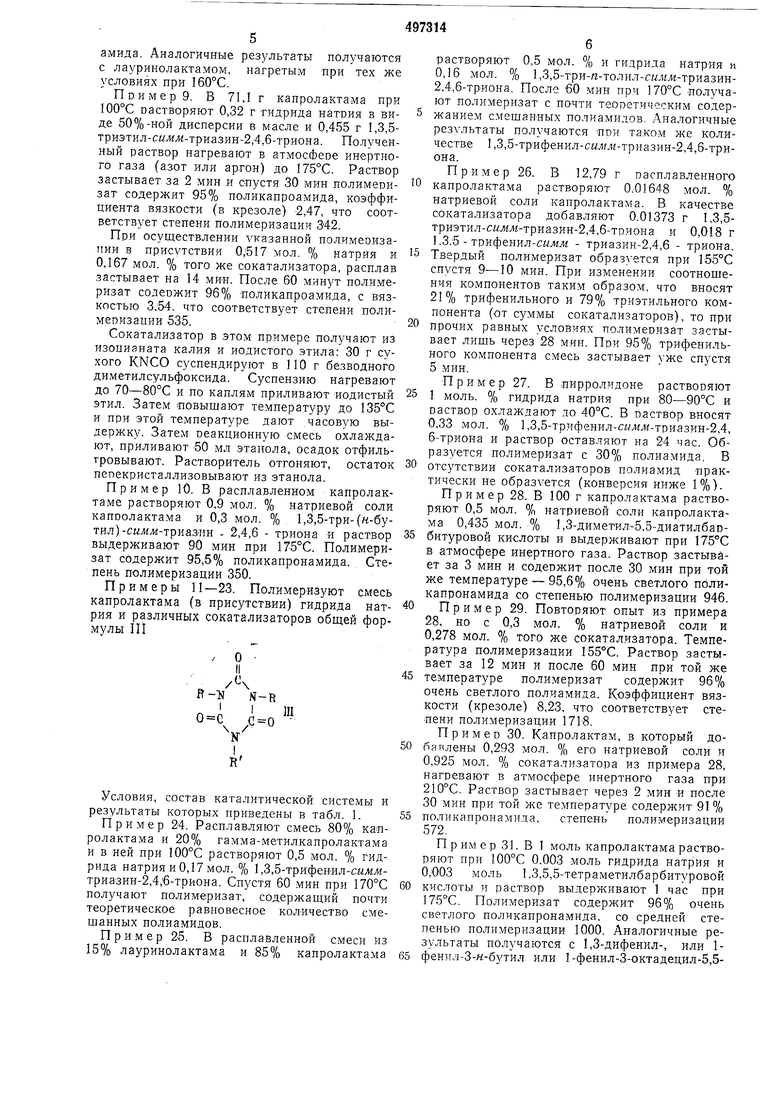

Условия, состав каталитической системы и результаты которых приведены в табл. 1.

Пример 24. Расплавляют смесь 80% капролактама и 20% гамма-метилкапролактама и в ней при 100°С растворяют 0,5 мол. % гидрида натрия и 0,17 мол. % 1,3,5-трифеНИЛ-сыж.л.гтриазин-2,4,6-триона. Спустя 60 мин при 170°С получают полимеризат, содержащий почти теоретическое равновесное количество смешанных полиамидов.

Пример 25. В расплавленной смеси из 15% лауринолактама и 85% капролактама

растворяют 0,5 мол. % и гидрида натрия и 0,16 мол. % 1,3,5-три-«-толил-сылш-триазин2,4,6-триона. После 60 мин при 170°С получают полимеризат с почти теоретическим содержанием смешанных полиамидов. Аналогичные результаты получаются ПРИ таком же количестве 1,3,5-трифенил-сш/.и-триазин-2,4,6-триона. Пример 26. В 12,79 г расплавленного

капролактама растворяют 0.01648 мол. % натриевой соли капролактама. В качестве сокатализатора добавляют 0.01373 г 1,3,5триэтил-сижи«-триазин-2,4,6-триона и 0,018 г 1.3.5 - трифенил-с«лж - триазин-2,4,6 - триона.

Твердый полимеризат образуется при 155°С спустя 9-10 мин. При изменении соотношения компонентов таким образом, что вносят 21% трифенильного и 79% триэтильного компонента (от суммы сокатализаторов), то при

прочих равных условиях полимеризат застывает лишь через 28 мин. При 95% трифенильного компонента смесь застывает уже спустя 5 мин. Пример 27. В пирролидоне растворяют

1 моль. % гидрида натрия при 80-90°С и раствор охлаждают до 40°С. В оаствор вносят 0,33 мол. % 1,3,5-трифенил-сыл л-триазин-2,4, 6-триона и раствор оставляют на 24 час. Образуется полимеризат с 30% полиамида. В

отсутствии сокатализаторов полиамид практически не образуется (конверсия ниже 1%).

Пример 28. В 100 г капролактама растворяют 0,5 мол. % натриевой соли капролактама 0,435 мол. % 1,3-диметил-5,5-диатилбаобитуровой кислоты и выдерживают при 175°С в атмосфере инертного газа. Раствор застывйет за 3 мин и содержит после 30 мин при той же температуре - 95,6% очень светлого поликапронамида со степенью полимеризации 946.

П р и м е р 29. Повторяют опыт из примера 28, но с 0,3 мол. % натриевой соли и 0,278 мол. % того же сокатализатора. Температура полимеризации 155°С. Раствор застывает за 12 мин и после 60 мин при той же

температуре полимеризат содержит 96% очень светлого полиамида. Коэффициент вязкости (крезоле) 8,23, что соответствует степени полимеризации 1718. Пример 30. Капролактам, в который добйвлены 0,293 мол. % его натриевой соли и 0,925 мол. % сокатализатора из примера 28, нагревают в атмосфере инертного газа при 210°С. Раствор застывает через 2 мин и после 30 мин при той же температуре содержит 91 %

поликапроиамида, степень полимеризации 572.

Пример 31. В 1 моль капролактама растворяют при 100°С 0,003 моль гидрида натрия и 0,003 моль 1,3,5,5-тетраметилбарбитуровой

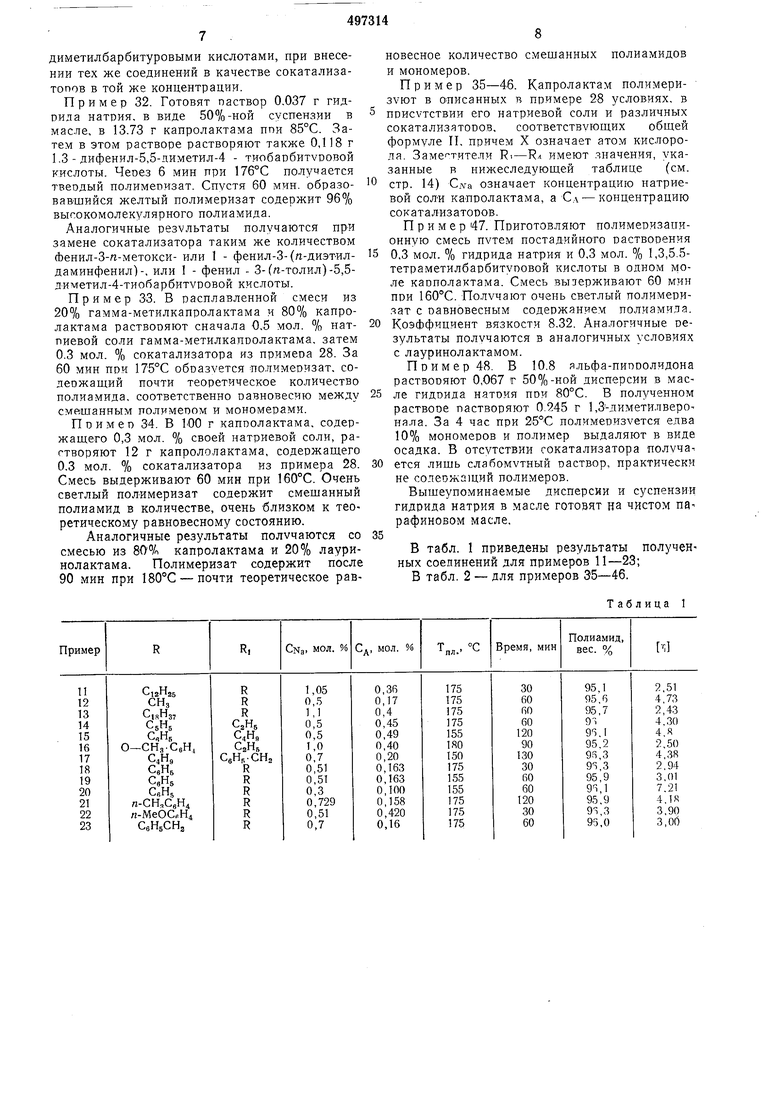

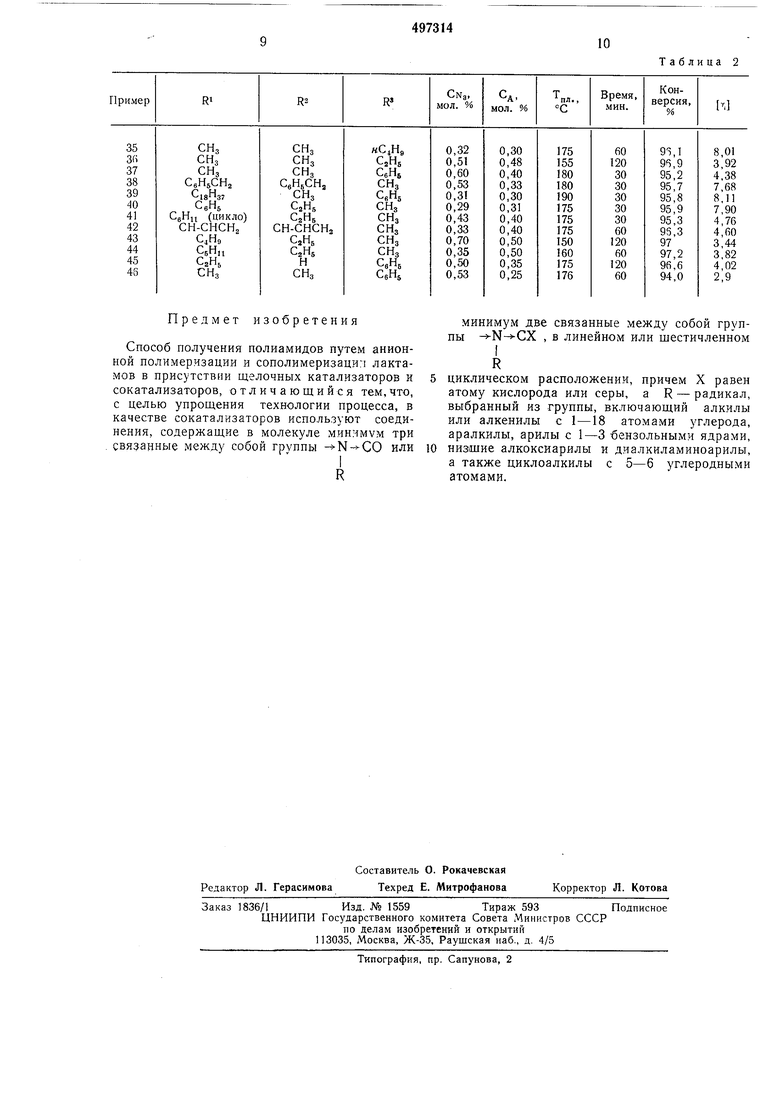

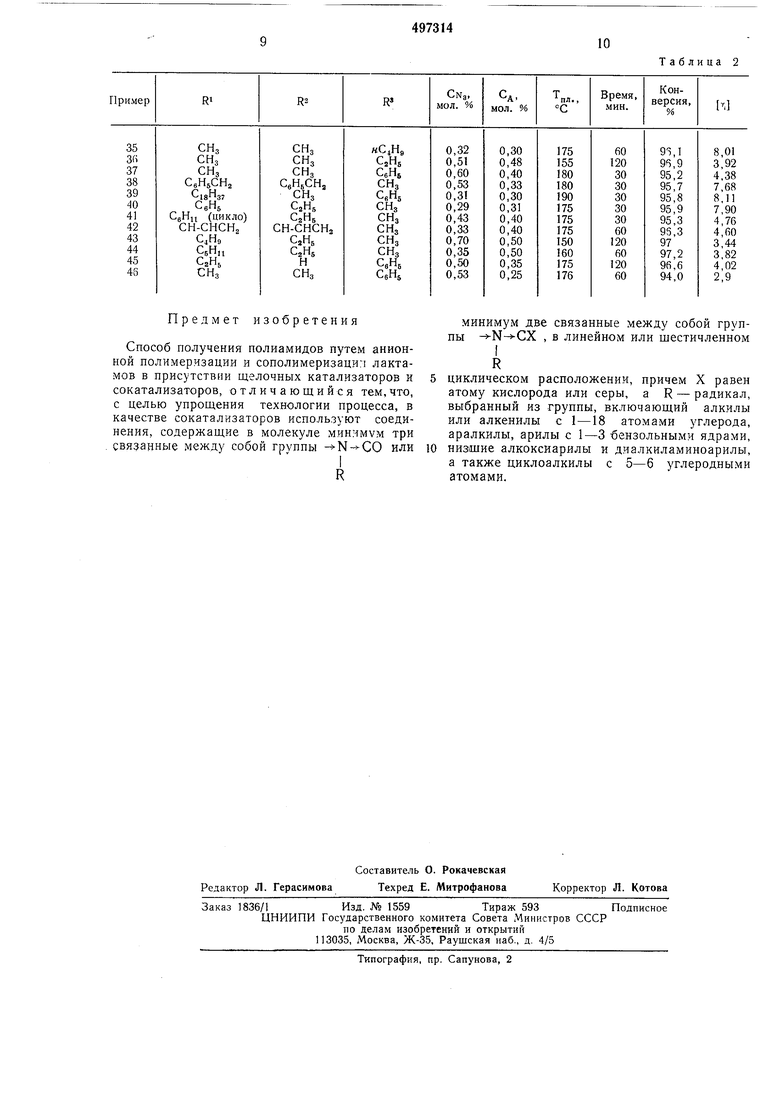

кислоты и раствор выдерживают 1 час при 75°С. Полимеризат содерлшт 96% очень светлого поликапронамида, со средней степенью полимеризации 1000. Аналогичные результаты получаются с 1,3-дифенил-, или 1фенил-3-н-бзтил или 1-фенил-З-октадецил-5,5диметилбарбитуровыми кислотами, при внесении тех же соединений в качестве сокатализатопов в той же концентрации. Пример 32. Готовят паствор 0,037 г гидрида натрия, в виде 50%-ной суспензии в масле, в 13.73 г капролактама ппи 85°С. Затем в этом растворе растворяют также 0,118 г 1.3 - дифенил-5,5-пиметил-4 - тиобарбитуровой кислоты. Через 6 мин при 17б°С получается твердый полимеризат. Спустя 60 мин. образовавшийся желтый полимеризат содержит 96% высокомолекулярного полиамида. Аналогичные результаты получаются при замене сокатализатора таким же количеством (Ьенил-3-п-метокси- или 1 - фенил-3-(/г-диэтилдаминфенил)-, или 1 - фенил - 3-(д-толил)-5,5диметил-4-тиобарбитуровой кислоты. Пример 33. В расплавленной смеси из 20% гамма-метилкапролактама и 80% капролактама растворяют сначала 0,5 мол. % натриевой соли гамма-метилкапролактама, затем 0.3 мол. % сокатализатора из примера 28. За 60 мин при 175°С образуется полимеризат, содержащий почти теоретическое количество полиамида, соответственно равновесию между смешанным полимером и мономерами. Пример 34. В 100 г капролактама, содержащего 0,3 мол. % своей натриевой соли, растворяют 12 г капрололактама, содержащего 0,3 мол. % сокатализатора из примера 28. Смесь выдерживают 60 мин при 160°С. Очень светлый полимеризат содержит смещанный полиамид в количестве, очень близком к теоретическому равновесному состоянию. Аналогичные результаты получаются со смесью из 80% капролактама и 20% лауринолактама, Полимеризат содержит после 90 мин при 180°С - почти теоретическое равновесное количество смещанных полиамидов и мономеров. Пример 35-46, Капролактам полимеризуют в описанных в примере 28 условиях, в ПРИСУТСТВИИ его натриевой соли и различных сокаталнзяторов, соответствующих общей формуле И, причем X означает атом кислорода. Заме тители Ri-Кд имеют .значения, указанные в нижеследующей таблице (см. стр. 14) Сдга означает концентрацию натриевой соли капролактама, а Сл - копцептрацию сокатализаторов. П р и м е р 47. ПРИГОТОВЛЯЮТ полимеризапионную смесь путем постадийното растворения 0,3 мол. % гидрида натрия и 0,3 мол. % 1,3,5.5тетраметилбарбитуповой кислоты в одном моле карполактама. Смесь выдерживают 60 мин при 160С. Получают очень светлый полимеризат с равновесным содержанием полиамида. Коэффициент вязкости 8.32. Аналогичные результаты получаются в аналогичных условиях с лауринолактамом. Прим ер 48. В 10.8 яльфа-пирролидона растворяют 0,067 г 50%-ной дисперсии в масле гидрида натрия ПРИ 80°С. В полученном растворе растворяют 0.245 г 1,3-диметилверонала. За 4 час при 2б°С полимеризуется едва 10% мономеров и полимер выдаляют в виде осадка. В отсутствии гокатализатора получается лищь слабомутный раствор, практически не содержащий полимеров. Выщеупоминаемые дисперсии и суспензии гидрида натрия в масле готовят на чистом парафиновом масле, В табл, 1 приведены результаты полученных соединений для примеров 11-23; В табл. 2 - для примеров 35-46. Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поликапро-лАКТАМА | 1976 |

|

SU829639A1 |

| Способ получения полиамидов с химически связанным красителем | 1974 |

|

SU503890A1 |

| Способ получения полиамидов с повышенной электропроводностью | 1977 |

|

SU651013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-е-КАПРОЛАКТАМА | 1970 |

|

SU287297A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ АНИОННЫХ КРАСИТЕЛЕЙ | 1991 |

|

RU2061007C1 |

| СПОСОБ ПОЛУЧЕПИЯ СОПОЛИАМИДОВ | 1969 |

|

SU239882A1 |

| СПОСОБ ПОЛУЧЕПИЯ ПОРОШКООБРАЗНОГО ПОЛИАМИДА | 1972 |

|

SU346878A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИБРОМИДА 1,3,5-ТРИС-(2'-ДИЭТИЛБЕНЗИЛАММОНИОЭТИЛ)-1,3,5-ТРИАЗИН-2,4,6-ТРИОНА | 2011 |

|

RU2464264C1 |

| ТЁРМОСТАБИЛЬНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU381226A1 |

| Способ получения комплексных соединений щелочных металлов | 1978 |

|

SU1003758A3 |

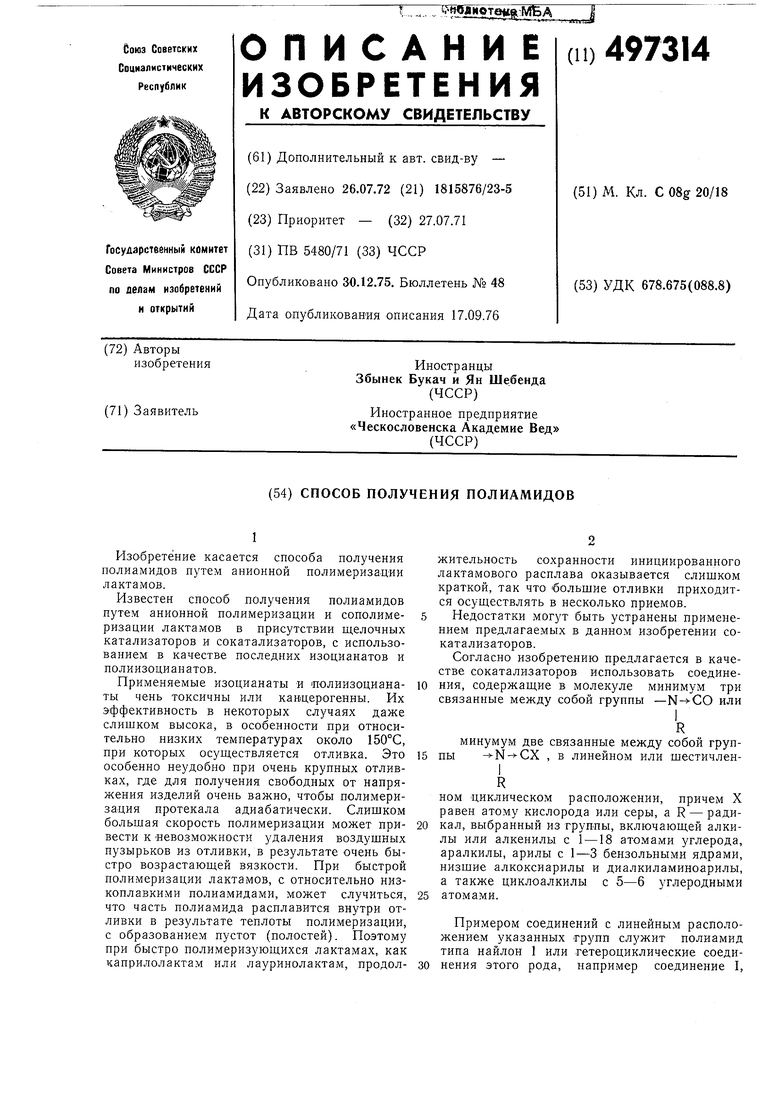

Предмет изобретения

Способ получения полиамидов путем анионной полимеризации и сополимеризацип лактамов в присутствии щелочных катализаторов и сокатализаторов, отличающийся тем,что, с целью упрощения технологии процесса, в качестве сокатализаторов используют соединения, содержащие в молекуле МИНИМУМ три связанные между собой группы или

R

минимум две связанные между собой группы , в линейном или щестичленном I

R

циклическом расположении, причем X равен атому кислорода или серы, а R - радикал, выбранный из группы, включающий алкилы или алкенилы с 1-18 атомами углерода, аралкилы, арилы с 1-3 бензольными ядрами, низшие алкоксиарилы и диалкиламиноарилы, а также диклоалкилы с 5-6 углеродными атомами.

Авторы

Даты

1975-12-30—Публикация

1972-07-26—Подача